鞍山某铁矿石磁选—反浮选试验研究

2021-08-18王建雄张淑敏李艳军刘杰

王建雄, 张淑敏, 李艳军, 刘杰

1.东北大学 资源与土木工程学院,辽宁 沈阳 110819; 2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819

中国铁矿资源储量丰富,截至2020年,已查明铁矿资源储量为867.39亿t,但国产铁矿石一直处于严重的短缺状态[1-2]。2020年我国进口铁矿石11.70亿t,对外依存度高居不下,不仅严重影响我国钢铁产业健康可持续发展,而且不利于国民经济的安全运行[3]。因此,对国内各类铁矿资源的开发利用迫在眉睫。

20世纪90年代,我国逐渐形成了以“磁选—阴离子反浮选”为核心的铁矿石选矿技术,至今在铁矿石的开发利用中起重要作用[4]。王强[5]等人以河南某低硅高杂质中品位褐铁矿为研究对象,进行了阶段磨矿—高梯度磁选—十二胺反浮选流程试验,最终获得铁精矿铁品位为52.74%、回收率为58.45%的技术指标,为该矿的工业开发提供了技术支持和选矿方案。崔宝玉[6]等人以齐大山铁矿石为研究对象,进行了阶段磨矿—粗细分级—阶段重选—磁选—阴离子反浮流程试验。获得了铁精矿铁品位为66.80%、回收率为82.90%的技术指标,该项研究对实现鞍山式铁矿石的高效分选具有一定指导意义。夏夕雯[7]等人以司家营铁矿品位40.05%的混合磁选精矿为研究对象,进行了反浮选试验研究,在适宜的工艺参数下,获得了铁品位为65.23%、回收率为83.55%的优质铁精矿。

磨矿—磁选—反浮选工艺流程结构紧凑合理,对矿石性质变化适应性强,工业生产稳定[8-11]。故本工作采用磨矿—磁选—反浮选原则流程对鞍山某铁矿石进行选别工艺优化,开展了磨矿细度、抑制剂用量、活化剂用量以及捕收剂用量条件试验研究,以期确定合理的选矿工艺参数,为该类矿石的开发利用提供依据。

1 试验原料

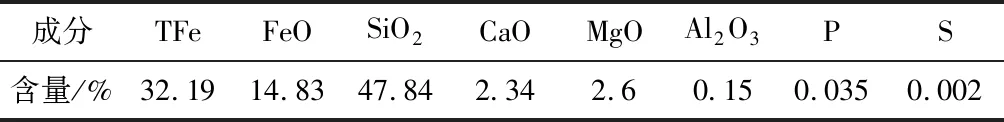

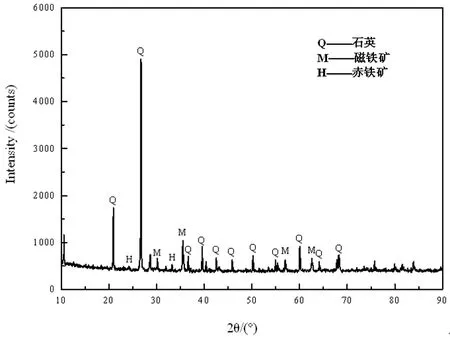

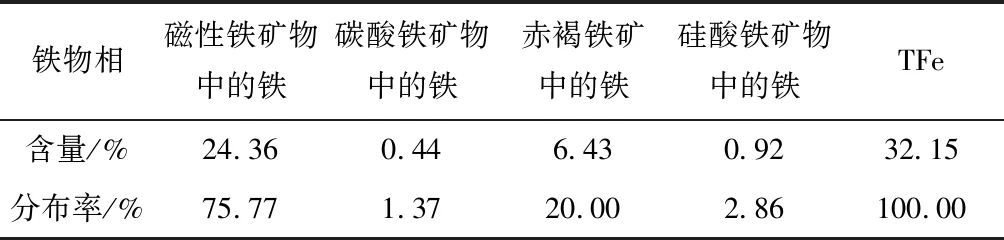

以鞍山某铁矿石为试验原料,其化学多元素分析结果如表1所示,XRD分析结果如图1所示,铁物相分析结果如表2所示。由表1和图1可知,该矿石中主要含铁矿物为磁铁矿及赤铁矿,矿石铁品位为32.19%,FeO品位为14.83%;主要脉石矿物为石英,SiO2的含量为47.84%。矿石中其他杂质以CaO、MgO和Al2O3计的含量分别为2.34%、2.60%和0.15%;有害元素S和P有害元素含量较低,分别为0.035%和0.002%。由表2可知,矿石中主要含铁矿物为磁铁矿及赤铁矿,铁元素在二者中的分布率分别为75.77%及20.00%。矿石中还有少量碳酸铁和硅酸铁,总占有率为4.23%。

表1 矿石化学多元素分析结果

图1 矿石的XRD图谱

表2 矿石铁物相分析

2 试验方法

原矿经破碎得到-2 mm粒级试验样品。在磨矿质量浓度为70%、给矿量为500 g条件下,选用XMQ-Φ240×90型锥形球磨机将试验样品磨至一定细度后;选用RK/CRS 400×300型弱磁选机,磁场磁感应强度为0.1 T进行弱磁选;弱磁选尾矿用SLon500立环脉动高梯度磁选机磁选,其背景磁感应强度为0.5 T进行强磁选;得到的尾矿为磁选尾矿,强磁选精矿与弱磁选精矿混合均匀作为混合磁选精矿,再进行浮选。浮选药剂为齐大山选矿厂浮选工艺所用药剂。抑制剂为淀粉,活化剂为CaO,捕收剂为油酸类捕收剂,粗选与精选时捕收剂用量比为2:1,矿浆pH值为11.5,矿浆温度为35 ℃,浮选粗选时间为5 min,精选时间为5 min,浮选每次混合磁选精矿用量为200 g,选用XFD 0.75 L单槽浮选机进行浮选试验。

3 试验结果与讨论

3.1 磨矿细度条件试验

磨矿是矿石进入选别前的重要环节,其目的是使有用矿物与脉石单体解离,对选别指标有很大影响。根据图2所示流程进行磨矿细度条件试验,探究磨矿细度对混合磁选精矿指标的影响。磨矿细度条件试验结果见图3。

图2 磨矿—磁选工艺流程

图3 磨矿细度对混合磁选精矿指标的影响

由图3可知,随着磨矿细度的增加,混合磁选精矿的铁品位显著增加;当磨矿细度从-0.045 mm含量69.27%增加到97.0%时,混合磁选精矿铁品位从49.12%增加到57.12%。这是因为随着磨矿细度的增加,铁矿物的单体解离度增加,磁选过程中可以有效抛除脉石矿物,故混合磁选精矿铁品位增加。同时,随着磨矿细度的增加,混合磁选精矿的铁回收率逐渐降低;当磨矿细度从-0.045 mm为69.27%增加到97.0%时,混合磁选精矿铁回收率从98.03%降低至94.86%。这是由于随着磨矿细度的增加,微细粒铁矿物含量增加,在磁选过程中无法有效回收,导致混合磁选精矿回收率降低。当磨矿细度为-0.045 mm含量占85%时,混合磁选精矿铁品位及回收率较高,同时考虑磨矿能耗及浮选夹带问题,确定适宜的磨矿细度为-0.045 mm含量为85%,此时混合磁选精矿的铁品位为53.26%、回收率为97.60%。

3.2 反浮选药剂用量条件试验

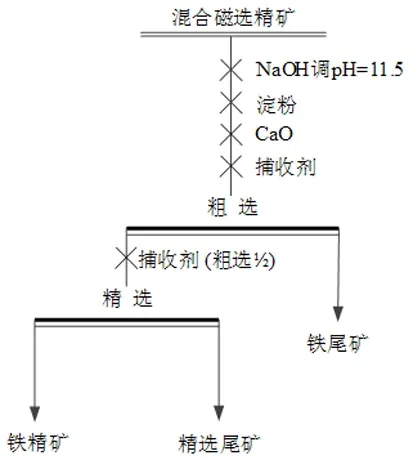

采用1段粗选1段精选的反浮选工艺对混合磁选精矿进行浮选试验,探究淀粉用量、CaO用量和捕收剂用量对选别指标的影响,试验流程如图4所示。

图4 反浮选条件试验流程

3.2.1 淀粉用量条件试验

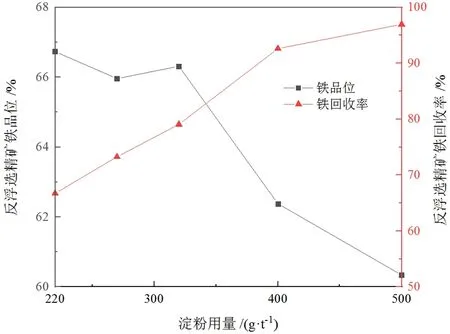

淀粉吸附于铁矿物表面,使铁矿物表面亲水,是铁矿物反浮选脱硅常用的抑制剂[11]。试验固定氧化钙用量为200 g/t、粗选捕收剂用量为90 g/t、精选捕收剂用量为45 g/t,探究淀粉用量为220、270、320、400及500 g/t时对浮选结果的影响。结果见图5。

图5 淀粉用量试验结果

由图5可知,随着淀粉用量的增加,精矿铁品位呈现降低趋势,而回收率持续升高。淀粉用量由220 g/t增加到320 g/t时,反浮选精矿铁品位由66.73%降低为66.31%,铁品位基本稳定,在65.96%~66.73%之间波动;淀粉用量继续增加至500 g/t时,精矿铁品位迅速降低至60.34%;随着淀粉用量的增大,反浮选精矿铁回收率提高。综合考虑,确定适宜的淀粉用量为320 g/t,此时精矿铁品位为66.31%、铁回收率为79.06%。

3.2.2 CaO用量试验

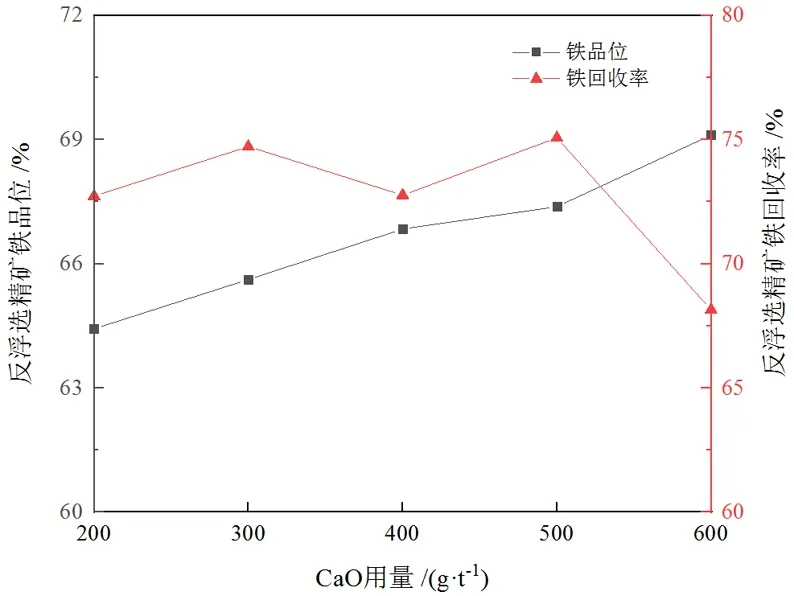

氧化钙是石英的优良活化剂,其在矿浆中生成的Ca2+能够促进捕收剂在石英表面上的吸附[12]。试验固定淀粉用量为320 g/t、粗选捕收剂用量为90 g/t、精选捕收剂用量为45 g/t,探究氧化钙用量为200、300、400、500和600 g/t时对浮选结果影响。结果见图6。

图6 氧化钙用量试验结果

由图6可知,随着氧化钙用量增加,浮选精矿铁品位逐渐提高。氧化钙用量由200 g/t增至500 g/t时,精铁品位由64.43%提升至67.38%,而精矿铁回收率变化较小。继续增加氧化钙用量时,精矿铁回收率显著降低至68.15%。综合考虑,确定适宜的氧化钙用量为500 g/t。此时精矿铁品位为67.38%、铁回收率为75.07%。

3.2.3 捕收剂用量试验

油酸类捕收剂虽然溶解性低,浮选时需要加温,但其优良的捕收性能使其成为铁矿反浮选脱硅常用捕收剂。试验固定淀粉用量为320 g/t及氧化钙用量为500 g/t,探究粗选捕收剂用量为30、60、90、120和150 g/t、精选捕收剂用量为粗选用量50%时对浮选结果影响。结果见图7。

图7 捕收剂用量试验结果

由图7可知,随着捕收剂用量增加,反浮选精矿铁品位呈上升趋势,铁回收率呈下降趋势。当捕收剂用量由30 g/t提升至90 g/t时,精矿铁品位由62.55%提升至69.29%,铁回收率由86.45%降低至62.77%。当捕收剂用量由90 g/t增加至150 g/t时,铁品位基本保持不变,而铁回收率由62.77%降低至53.83%。综合考虑,确定适宜的捕收剂总用量为135g/t,即粗选和精选捕收剂用量分别为90g/t和45g/t,此时精矿铁品位为69.29%,铁回收率为62.77%。

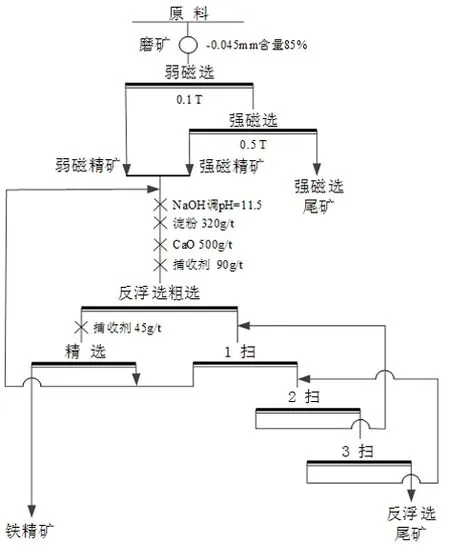

3.3 磨矿—磁选—反浮选全流程试验

在磨矿细度为-0.045 mm粒级占85%、弱磁选磁场磁感应强度为0.1 T、强磁选背景磁感应强度为0.5 T的条件下进行磨矿—磁选试验。将弱磁选精矿与强磁选精矿混合均匀后,在pH值为11.5、温度为35 ℃、淀粉用量为320 g/t、氧化钙用量为500 g/t、油酸类捕收剂用量为90 g/t的条件下进行1次粗选1次精选和3次扫选反浮选试验。试验全流程如图8所示。结果见表3。由表3可知,原料采用图8所示的全流程处理,可获得铁品位为69.97%、铁回收率为80.64%的铁精矿;铁品位为1.90%、铁回收率为2.45%的强磁选尾矿;铁品位为24.28%、铁回收率为16.91%的反浮选尾矿。其中反浮选铁尾矿铁品位较高可能由于磨矿粒度较细,导致部分微细粒铁铁矿物被石英夹带,进入反浮选铁尾矿。

图8 试验全流程

表3 全流程试验结果

4 结论

(1)鞍山某铁矿石的铁矿物主要为磁铁矿及赤铁矿,矿石中TFe品位为32.19%,脉石矿物主要为石英,杂质成分CaO和MgO含量不高,有害元素S和P含量较低。

(2)该矿石磨至-0.045 mm占85%的条件下,经过一次弱磁选(磁场磁感应强度为0.1 T)及一次强磁选(背景磁感应强度为0.5 T),可获得铁品位为53.26%、回收率为97.60%的混合磁选精矿。

(3)混合磁选精矿反浮选最佳药剂用量为淀粉用量320 g/t、氧化钙用量500 g/t和捕收剂总用量135 g/t(粗选为90 g/t和精选为45 g/t)。

(4)该矿石经过1段磨矿、1段弱磁选、1段强磁选、1次粗选1次精选3次扫选反浮选流程处理,获得了铁品位为69.97%、铁回收率80.64%的铁精矿。