稀土掺杂热障涂层的研究进展

2021-08-18赵鹏森曹新鹏郑海忠李贵发耿永祥

赵鹏森 ,曹新鹏 ,郑海忠*,李贵发,耿永祥,吴 仪,胡 伟

(1.南昌航空大学 材料科学与工程学院,南昌 330063;2.北京航空航天大学 材料科学与工程学院,北京 100191)

热障涂层(thermal barrier coatings,TBCs)采用高熔点、低导热的陶瓷材料涂覆在航空发动机叶片金属基体(镍基高温合金[1-2])表面,从而降低高温环境中金属基体的表面工作温度,保护其免受高温氧化与热腐蚀[3]。目前,TBCs 已成为高性能航空发动机涡轮叶片部分的三大核心技术之一。

TBCs 材料发展已历经三个阶段:第一阶段为直接采用ZrO2作为热障涂层材料,虽然隔热温度能达444 K 左右,但ZrO2在高温环境中易发生t-ZrO2→m-ZrO2相变,产生应力,致使涂层开裂失效;第二阶段为ZrO2陶瓷中掺杂了6%~ 8% Y2O3(质量分数,下同)(简称YSZ),通过稀土Y2O3的掺杂,部分稳定ZrO2,阻止其高温相变,同时也形成点缺陷结构,获得低热导率、高热膨胀等优异性能,因此具有较长的服役寿命,成为目前应用最为广泛的热障涂层材料,但由于传统方法制备的YSZ 热障涂层为柱状晶或多孔的层状结构,易受熔盐腐蚀渗透,从而发生反应产生应力,导致涂层开裂脱落失效;第三阶段为研制新型热障涂层材料,如La2Zr2O7、Gd2Zr2O7、RE-ZrO2等[4-6];虽然这些材料对熔盐腐蚀具有一定的化学惰性,但其热膨胀系数、力学、隔热等性能都需要进一步的提升。随着航空发动机向高推重比方向发展,其燃烧室温度将超过2100 K,现行投入使用的热障涂层已无法满足需求,因此急需开发超高温、高隔热、长寿命的新型高性能热障涂层。

目前,相关研究结果表明,稀土(rare earth,RE)掺杂可以明显提升热障涂层性能[7-10]。基于热障涂层发展历史,本文总结稀土掺杂在高性能热障涂层材料的应用,着重介绍稀土掺杂在热障涂层力学、热物理和抗熔融CMAS 腐蚀性能方面的影响效果,阐述其存在的问题与不足,展望下一代航空发动机热障涂层材料研究重点,并揭示未来稀土掺杂热障涂层的发展方向。

1 热障涂层的研究进展

“热障涂层”概念最早于1950 年由美国NASA-Lewis 研究中心提出[11]。20 世纪80 年代初,热障涂层的研究与制备工艺取得重大突破,为其在涡轮叶片上的应用奠定坚实基础。陶瓷材料因具有良好的高温化学稳定性、高熔点、高硬度、低热导率等性能优势[12-14],成为热障涂层的常用材料。其中,ZrO2陶瓷的综合性能尤为突出,而ZrO2在高温下容易发生t-ZrO2→m-ZrO2相变,伴随体积变化,产生热应力。为解决这个问题,需要掺杂一定量的Mg、Ca 等元素抑制相变。随着研究的不断深入,发现稀土元素Y 以其高熔点、低价态等特性,掺杂到ZrO2中可以形成氧空位、置换原子等点缺陷,提高ZrO2高温相稳定性的同时,也实现了热物理、力学等性能的改善,因此,YSZ 成为目前应用最为广泛的热障涂层材料。

由于传统的YSZ 涂层已无法满足新一代发动机更高的耐热耐蚀要求,因此当前高性能的热障涂层研制工作集中在稀土掺杂改性的方向上。为提高YSZ 涂层的耐Na2SO4+V2O5热腐蚀性,Song 等[7]掺杂微量的稀土元素Yb、Gd,制备了5.6Yb2O3-5.2Gd2O3-9.5Y2O3-ZrO2(YGYZ)涂层。结果表明1374.15 K 热腐蚀20 h 后,YGYZ 涂层中m-ZrO2的降解程度仅为YSZ 涂层的40%左右,且YGYSZ涂层具有较高的四方性。为改善La2Zr2O7涂层的热导率,Gul 等[8]在该涂层中掺杂了稀土元素Ce,发现Ce 元素的掺杂对La2Zr2O7涂层的热导率影响很大。1574.15 K 时,La16Zr14Ce2O56涂层的热导率约为0.80 W/(m•K),远低于La2Zr2O7涂层(1.26 W/(m•K))。可见,稀土元素掺杂有利于涂层性能的提高。为了更好地对比稀土掺杂涂层材料的性能优势,将它们的性能列入表1。由表1可以看出,不同稀土元素掺杂,涂层性能的改善程度也不相同。这可能是因为稀土元素之间存在离子半径、原子质量、电负性等差异。同时也发现,对于热障涂层材料,可通过掺杂适当稀土元素实现高温相稳定性、力学、热物理以及抗熔盐腐蚀等性能的改善,以获得高性能涂层。

表1 稀土掺杂热障涂层的性能Table 1 Properties of rare earth doped TBCs

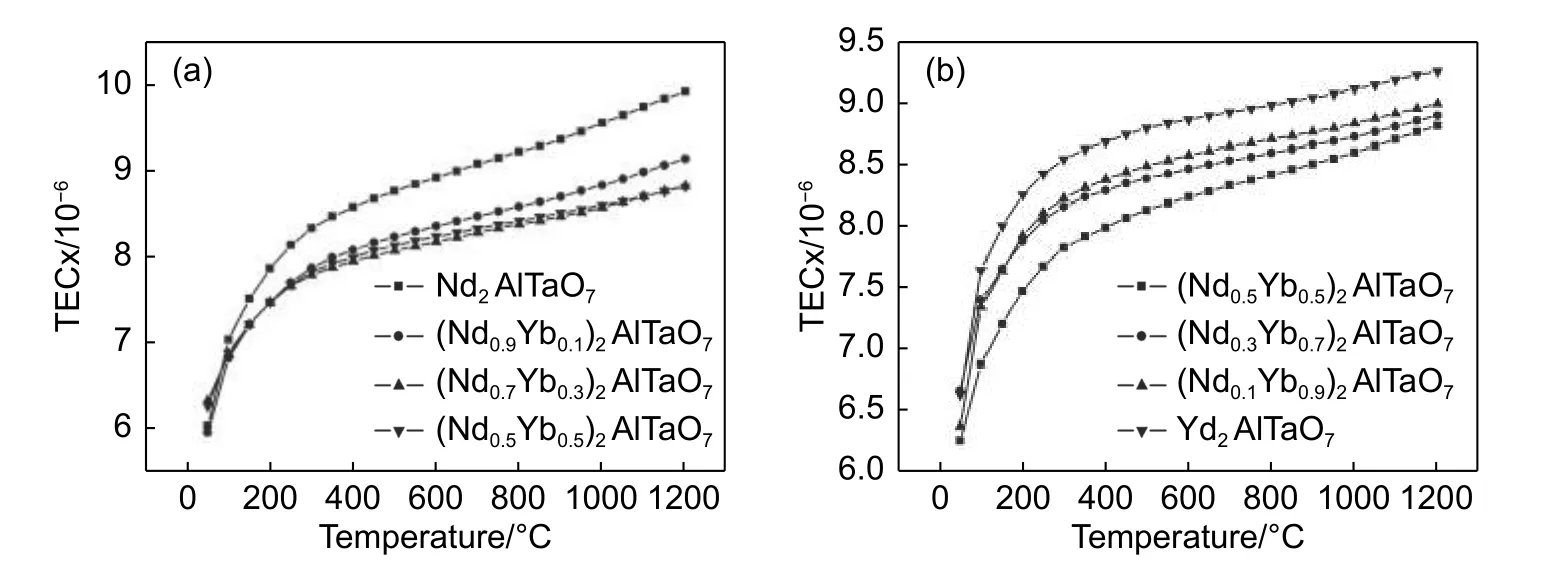

然而,稀土元素种类选择不当时,其掺杂涂层会出现性能恶化的现象。Zhang 等[24]研究了不同含量Yb2O3掺杂NdAlTaO7涂层的热膨胀系数变化,发现(Nd1-xYbx)2AlTaO7(x=0.1,0.3,0.5,0.7,0.9,1)涂层的热膨胀系数均低于未掺杂的NdAlTaO7涂层。上述热物理性能决定了涂层在高温燃气射流冲刷下的使用寿命,乃至涡轮叶片服役周期。因此对于稀土掺杂的热障涂层材料,首要关心的就是其热物理性能变化。

2 稀土掺杂对热障涂层性能的影响

2.1 热物理性能

热障涂层材料的重要功能之一就是降低高温环境中涡轮叶片基底的表面温度。隔热效果主要受涂层热导率、比热容、热扩散系数的影响,且三者关系密切,其中比热容决定高温下涂层吸收热量的能力,通过稀土掺杂,降低比热容系数,可改善涂层材料隔热效果。

2.1.1 比热容

掺杂一种或多种稀土元素可有效降低比热容系数。Qu 等[4]在ZrO2涂层中掺杂稀土元素Y、Dy,分别制备了(DyY)Zr2O7和4 mol%Y2O3-ZrO2涂层。1173.15 K 时,其比热容分别为0.422 J/(g•K)和0.329 J/(g•K)。而ZrO2涂层在1141 K 时,比热容已高达0.631 J/(g∙K)[25]。Luo 等[26]选择元素Ce、Ca 掺杂,制备了(La0.8Ce0.2)2(Zr0.7Ce0.3)2O7.2(LCZC)和(La0.6Ce0.2Ca0.2)2(Zr0.7Ce0.3)2 O7(LCCZC)涂层。研究发现LCZC 涂层的比热容高于La2Zr2O7涂层,1473 K 时,两种涂层的比热容分别约为0.71 J/(g•K)和0.66 J/(g•K)。同时发现相同温度下,LCCZC 涂层的比热容仅为0.63 J/(g•K)。因而,稀土元素的选择成为了改善涂层比热容的关键。

Wang 等[25]用元素Ce、Hf 分别掺杂La2Zr2O7涂层,系统性地研究了La2O3、ZrO2、CeO2、HfO2和La2(Zr1-xBx)2O7(B=Hf,Ce;x=0,0.1,0.2,0.3,0.4,0.5)涂层之间的比热容关系。结果表明随着掺杂量x 的增大,La2(Zr1-xBx)2O7涂层的比热容逐渐递减。1141 K 时,ZrO2、La2Zr2O7、La2(Zr0.6Hf0.4)2O7、La2(Zr0.6Ce0.4)2O7涂层比热容分别为0.631 J/(g•K)、0.507 J/(g•K)、0.457 J/(g•K)、0.478 J/(g∙K)。这是由于温度相同时,比热容大小关系是:ZrO2>CeO2>La2O3>HfO2。因此掺杂比热容较小的稀土元素可以明显降低涂层比热容。

然而,以上研究都忽略了过量掺杂稀土对涂层比热容的影响。张少朋等[27]研究了Gd2(CexZr1-x)2O7(x=0,0.1,0.2,0.3)涂层的比热容,结果发现随着掺杂量x 的增加,Gd2(CexZr1-x)2O7涂层比热容的降低程度逐渐变小。1074.15 K 时,Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7涂层的比热容分别约为0.466 J/(g•K)、0.460 J/(g•K)、0.456 J/(g•K)、0.455 J/(g•K)。结合这四种涂层试样的密度分别为93.9%、95.8%、96.1%、96.3%,可以发现过量掺杂稀土元素抑制气流在涂层孔隙中流通。这表明过量掺杂稀土在一定程度上对涂层比热容的降低是不利的。

因此,降低涂层材料比热容最直接的方式是掺杂比热容较小的稀土元素,但目前的研究中,在克服稀土元素过量掺杂对涂层比热容的不利影响问题上,依然没有取得突破性的进展。同时,高温下服役的热障涂层材料,涂层表面与涂层内部存在一定的温度梯度差,出现的热扩散现象会导致黏结层、基底温度的进一步上升,为抑制高温环境通过涂层内部传热对基底材料造成恶劣影响,还需进一步分析稀土掺杂对热障涂层热扩散系数影响。

2.1.2 热扩散系数

通过掺杂稀土元素影响声子平均自由程,可降低热扩散系数。Chen 等[5]掺杂稀土元素La、Gd、Yb,制备了1%La2O3-2%Gd2O3-2%Yb2O3-YSZ(LGYYSZ)涂层。结果表明1674.15 K 时,LGYYSZ、YSZ 涂层的热扩散系数分别约为0.33 mm2/s、0.37 mm2/s。对比该实验中声子平均自由程的变化,可以发现稀土元素La、Gd、Yb 的掺杂降低了该涂层的声子平均自由程。Li 等[28]研究了不同含量稀土元素Sm 掺杂La2Zr2O7涂层热扩散系数的变化,发现相同温度时,(La1-xSmx)2Zr2O7(x=0.25,0.50,0.75,1)涂层的热扩散系数均小于La2Zr2O7涂层。其中(La0.5Sm0.5)2Zr2O7涂层的热扩散系数最低,1174.15 K 时,仅为0.42 mm2/s。而1174.15 K时,(La0.25Sm0.75)2Zr2O7、Sm2Zr2O7涂层的热扩散系数分别接近于0.44 mm2/s、0.46 mm2/s。可见,稀土过量掺杂也不利于热扩散系数的降低。

为了进一步研究稀土过量掺杂对涂层热扩散系数的影响,Zhou 等[29]选取稀土元素Ce 进行掺杂,制备了xCeO2-SmTaO4(x=2%,4%,6%,8%)涂层。研究表明相同温度下,该涂层的扩散系数均低于未掺杂的SmTaO4涂层。其中2%CeO2-SmTaO4涂层的热扩散系数最低,在1074.15 K 时,约0.37 mm2/s。而相同温度下,6%CeO2-SmTaO4、SmTaO4涂层的热扩散系数分别约为0.45 mm2/s、0.49 mm2/s。结合该实验研究中声子平均自由程数据结果,可以发现稀土过量掺杂会导致声子平均自由程的提高。因而,通过稀土掺杂降低声子平均自由程,是降低涂层材料热扩散系数最为有效的途径。

由热扩散系数公式可知,降低热扩散系数的同时,材料的热导率也会发生变化。研制新型热障涂层的一个重要指标就是低热导率,因此,除了分析热扩散系数影响外,对于稀土掺杂的热导率影响研究也相继展开。

2.1.3 热导率

研究学者们尝试将各种稀土元素掺杂到热障涂层材料中,对其热导率进行研究,以期通过掺杂适量的稀土元素获得隔热性能优良的涂层材料。Shen 等[30]研究了稀土元素Y、Er 共同掺杂ZrO2涂层的热导率的变化,结果表明相同温度时,Er-ZrO2、Y-Er-ZrO2涂层的热导率均小于Y-ZrO2涂层。1474.15 K 时,Y-Er-ZrO2、Er-ZrO2、Y-ZrO2涂层的热导率分别约为0.59 W/(m•K)、0.70 W/(m•K)、0.95 W/(m∙K)。对比稀土元素之间的离子半径和原子质量可以发现,稀土元素Er 与Zr 之间的原子质量和离子半径差远大于Y 与Zr。由此,原子质量、离子半径相差较大的稀土元素掺杂可有效降低涂层的热导率。

同样,Díaz-Guillén 等[31]选择相同量、种类不同的稀土元素RE(RE=La,Nd,Sm,Dy,Er)进行掺杂,制备了Gd1.6RE0.4Zr2O7涂层。研究发现Gd1.6Er0.4Zr2O7、Gd1.6Nd0.4Zr2O7涂层的热导率较低,874.15~1074.15 K 时,其在1.3~1.6 W/(m∙K)之间,而相应的Gd1.6RE0.4Zr2O7(La,Sm,Dy)和Gd2Zr2O7涂层的热导率在1.6~2.0 W/(m•K)之间。对不同的RE 取代Gd2Zr2O7中Gd 时,产生的原子质量、离子半径、相结构变化进行分析,可以发现Er、Nd 稀土元素掺杂所产生原子质量、离子半径的变化最大,而且只有Gd1.6RE0.4Zr2O7(Er,Dy)涂层为缺陷萤石相结构,其他都是烧绿石相结构。因而,涂层热导率的变化是一个复杂的过程,其主要受稀土元素种类及其掺杂量、相结构类型的综合影响。

另外,稀土元素掺杂诱导涂层晶体结构发生相变,可以获得热导率较低的涂层材料。Wu 等[32]研究了(Nd1-xYbx)2Zr2O7(x=0.2,0.4,0.6,0.8,1)涂层在室温至1474.15 K 之间的热导率,研究结果表明,x <1 时,均低于Nd2Zr2O7涂层的热导率。(Nd0.6Yb0.4)2Zr2O7涂层的热导率最低,1074.15 K 时,其为1.16 W/(m∙K)。而Nd2Zr2O7涂层在1074.15 K时的热导率已接近1.50 W/(m•K)。其根本原因在于Yb 替代部分的Nd,形成了新的声子散射位点,加剧了声子散射程度,从而降低Nd2Zr2O7涂层的热导率(图1(a),(b))。同时,x=0.4 时,(Nd1-xYbx)2Zr2O7涂层中r(RE3+)/r(Zr4+)为1.47,接近1.46[33]。此时,该涂层晶体结构已处于烧绿石相向缺陷萤石相转变的临界状态。这说明晶体转变的临界状态可能是缺陷浓度(畸变程度)最大,其声子散射程度最强。

图1 Nd2Zr2O7 和(Nd1-xYbx)2Zr2O7 晶体[32](a)Nd2Zr2O7 晶体结构;(b)(Nd1-xYbx)2Zr2O7 声子散射的示意图Fig.1 Nd2Zr2O7 and(Nd1-xYbx)2Zr2O7 crystals[32](a)Nd2Zr2O7 crystal structure;(b)schematic illustration of phonon scattering in(Nd1-xYbx)2Zr2O7

大多数研究学者只基于原子质量、离子半径选择稀土元素进行掺杂,虽然使涂层材料的热导率大大降低,但是并没有考虑稀土掺杂诱导涂层发生晶体结构转变时,其晶格畸变程度的变化,这无法充分发挥稀土掺杂降低涂层材料热导率的能力。因而,选取原子质量、离子半径相差较大,且诱导涂层相结构转变的稀土元素是大幅度地降低涂层材料热导率的一个未来可行的方案。

削弱涂层高温下的传热效应,可以改善涂层耐热性。然而涂层服役过程中,会出现热膨胀现象,为了使涂层正常服役,需要考虑涂层材料与基底材料热膨胀系数的匹配,否则热循环下界面处会产生热应力,从而产生裂纹使涂层脱落,最终失效。

2.1.4 热膨胀系数

由于稀土元素掺杂可以在热障涂层材料的晶体结构中形成空位、原子排列乱序等缺陷结构,有利于晶格能(lattice energy,U)的提高和化学键强的降低,因此许多研究者利用稀土元素掺杂,使涂层材料的热膨胀系数提高,从而有效缓解涂层-基体的热不匹配,减少应力集中,延长其热循环寿命。Jiang 等[34]在ZrO2涂层中共同掺杂稀土元素Ce、Gd,制备了16 mol%CeO2-4 mol%Gd2O3-ZrO2(16Ce–4Gd)涂层。研究表明其热膨胀系数远高于4YSZ 涂层。1474.15 K 时,16Ce-4Gd、4YSZ 涂层的热膨胀系数分别是1.16×10–5K–1、1.06×10–5K–1。Keyvani 等[6]掺杂稀土元素Gd,制备了(La1–xGdx)2Zr2O7(x=0,0.2,1)涂层。研究发现在774.15~1274.15 K 时,其热膨胀系数的大小关系为:(La0.8Gd0.2)2Zr2O7>Gd2Zr2O7>La2Zr2O7。1274.15 K时,这三种涂层的热膨胀系数分别近似为0.94 ×10–5K–1、0.87×10–5K–1、0.60×10–5K–1。对比稀土元素,可以发现Gd 的电负性为1.2,大于La(1.1)[35]。在稀土元素Gd 掺杂替代La 的过程中,使得IRE-O键强减弱,而且也形成局部原子乱序,有助于降低晶格能,从而提高涂层材料的热膨胀系数。

随后,Wang 等[36]选取电负性较大的稀土元素Sc 进行掺杂,制备了(Gd1-xScx)2Zr2O7(x=0,0.025,0.05,0.075,0.1,0.2)涂层。结果表明(Gd1-xScx)2Zr2O7(x ≠ 0)涂层的热膨胀系数均高于未掺杂Sc 元素的Gd2Zr2O7涂层。当x=0.075 时,其在299.15~ 1774.15 K 之间的平均热膨胀系数最大,为1.16×10−5K−1,而Gd2Zr2O7涂层的平均热膨胀系数为1.11×10−5K-1。结合其实验分析的结果,可以发现x=0.075 时,该涂层的晶格常数最大,原子间距最大,使得晶体能降至最低。因此在x=0.075 时涂层的热膨胀系数最大。

Zhang 等[24]研究对比(Nd1-xYbx)2AlTaO7(x=0,0.1,0.3,0.5,0.7,0.9,1)涂层的热膨胀系数变化时,发现x <0.5 时,该涂层的热膨胀系数随x 的增大而降低且变化程度逐渐变缓,x >0.5 时,为相反趋势(图2(a),(b))。其原因在于稀土元素Yb 相对于Nd 有着较小的离子半径、较大的电负性,引起晶格能增加和IRE-O键强降低。并在x=0.5 时,这种综合影响基本相互抵消,该涂层的热膨胀系数达到最低,1474.15 K 时,为8.8×10−6K−1,而Nd2AlTaO7涂层在1474.15 K 时的热膨胀系数为9.9×10−6K−1。这说明电负性、离子半径较大的稀土元素掺杂有利于涂层热膨胀系数的提高。基于电负性、离子半径选择稀土元素掺杂,从而改善涂层的热膨胀系数。目前利用稀土元素掺杂实现涂层热膨胀系数显著提高的相关研究较少,而且,通过稀土元素掺杂同时降低化学键强和晶体能的研究仍需进一步深入。

图2 (Nd1-xYbx)2AlTaO7 涂层的热膨胀系数[24]Fig.2 Thermal expansion coefficient of(Nd1-xYbx)2AlTaO7 ceramics[24](a)x=0,0.1,0.3;(b)x=0.5,0.7,0.9,1

稀土掺杂热障涂层可以改善材料热物理性能,更好地保证涡轮叶片的正常工作,但热障涂层处于复杂的高温工作环境中,对于应力集中、应变和裂纹较为敏感,且易受外来高速颗粒的撞击,诱发涂层过早开裂、剥落。如何改善涂层材料的力学性能成为当前研究工作者最为关注的一个热点方向。

2.2 力学性能

目前,对于涂层材料力学性能的改性主要集中于硬度、断裂韧度、弹性模量三个方面,其中,硬度作为抵抗外界物质侵入的力学指标,具有重要的研究意义。

2.2.1 硬度

掺杂稀土元素导致的晶粒细化可显著提高致密性,从而提升涂层硬度。Shu 等[37]等选取稀土元素Gd、Ce 共同掺杂,制备了GdNdZrCeO7、Nd2Ce2O7涂层,研究发现这两种涂层的硬度值分别为5.37 GPa、6.61 GPa,而未掺杂的Gd2Zr2O7涂层仅为5.10 GPa。对稀土掺杂后涂层材料的微观形貌进行观察,可以发现“双峰结构(bimodal microstructure)”的形成,致密性得以提高,且涂层中的晶粒趋于细化。为了对比晶粒大小、致密性对涂层硬度的影响,Guo 等[38]进一步研究了不同含量(种类)稀土元素掺杂制备的Gd2Zr2O7、(Gd0.94Yb0.06)2Zr2O7、(Gd0.925Sc0.075)2Zr2O7、(Gd0.865Sc0.075Yb0.06)2Zr2O7、(Gd0.8Sc0.1Yb0.1)2Zr2O7涂层的硬度,结果表明不同含量(种类)稀土元素掺杂,涂层材料的硬度值大小也不相同,其中最为致密、晶粒较为细小的(Gd0.94Yb0.06)2Zr2O7涂层硬度值最大,为6.82 GPa。而Gd2Zr2O7涂层的硬度值仅为6.75 GPa。

Matović等[39]研究了不同Sm2O3掺杂量对Pr2Zr2O7涂层硬度的影响,结果表明随着Sm2O3掺杂量的增加,其硬度值逐渐增大,且Sm2Zr2O7涂层的硬度值最大,为9.9 GPa,远大于未掺杂的Pr2Zr2O7涂层(8.9 GPa)。Vojtko 等[40]用等离子烧结的方法,制备了掺杂量分别为14.9%Ce 和18.0%Ce(质量分数)的ZrO2涂层,研究发现,稀土元素Ce掺杂量过大会导致该涂层硬度的降低。14.9%Ce O2-ZrO2、18.0%CeO2-ZrO2涂层硬度值分别为19 GPa、15 GPa 左右。同样,Schmitt 等[41]也选取不同含量的稀土元素Gd 掺杂ZrO2涂层,研究表明过量的稀土元素Gd 降低了该涂层的硬度,其硬度低于未掺杂的ZrO2涂层。31.58 mol%GdO1.5-ZrO2、50 mol%GdO1.5-ZrO2、ZrO2涂层的硬度分别为14.5 GPa、11.7 GPa、13.2 GPa[42]。可见,稀土元素掺杂量的选取对涂层硬度的影响极大,而且过度掺杂会导致涂层硬度的下降。

如何解决稀土元素过量掺杂对涂层硬度不利的影响仍然是当前的研究难题,而且稀土过量掺杂对涂层硬度的影响机理也需进一步研究。当涂层表面由于硬度不足而产生裂纹时,除上述改善材料硬度的方法外,提升材料的断裂韧度可以阻碍裂纹进一步扩展,从而延缓涂层失效。

2.2.2 断裂韧度

在稀土元素掺杂对热障涂层断裂韧度影响的研究中发现,不仅稀土元素种类、含量对断裂韧度有明显的影响,稀土掺杂引起相结构类型的变化也对断裂韧度有非常大的影响。Borik 等[43]采用显微压痕的方法,沿{100}平面评估了(ZrO2)0.972(Y2O3)0.02(СeO2)0.008、(ZrO2)0.972(Y2O3)0.02(Nd2O3)0.008 和(ZrO2)0.972(Y2O3)0.02(СeO2)0.004(Nd2O3)0.004涂层材料的断裂韧度(图3)。压头对角线沿 <100 >方向时,三种涂层的断裂韧度值分别为(15.0 ± 0.5)MPa•m1/2、(12.0 ± 0.5)MPa•m1/2、(13.5 ± 0.5)MPa•m1/2;压头对角线沿 <110 >方向时,对应的值分别为(10.5 ± 0.5 )MPa•m1/2、(9.5 ±0.5)MPa•m1/2、(10.5 ± 0.5)MPa•m1/2。而2.5~3.5 mol%Y2O3-ZrO2仅为6 MPa•m1/2左右。这说明稀土元素掺杂涂层的增韧效果显著,同时也说明稀土元素的选择对涂层的增韧效果非常关键。

图3 不同晶体在2 kg 载荷下压入后的表面图像[43](a,d)(ZrO2)0.972(Y2O3)0.02(СeO2)0.008;(b,e)(ZrO2)0.972(Y2O3)0.02(Nd2O3)0.008;(c,f)(ZrO2)0.972(Y2O3)0.02(СeO2)0.004(Nd2O3)0.004(压头对角线方向为(a-c)<100 >和(d-f)<110 >)Fig.3 Surface images of different crystals after indentation at a load of 2 kg[43](a,d)(ZrO2)0.972(Y2O3)0.02(СeO2)0.008;(b,e)(ZrO2)0.972(Y2O3)0.02(Nd2O3)0.008;(c,f)(ZrO2)0.972(Y2O3)0.02(СeO2)0.004(Nd2O3)0.004(The diagonal direction of indenter is(a-c)<100 >and(d-f)<110 >respectively)

Guo 等[44]选取稀土元素Sc 掺杂,制备(RE0.9Sc0.1)2Zr2O7(RE=La,Nd,Sm,Gd,Dy,Er)涂层,研究了稀土元素Sc 对不同RE2Zr2O7涂层断裂韧度的影响。研究发现稀土元素Sc 掺杂大幅度地提高了RE2Zr2O7涂层的断裂韧度。(Gd0.9Sc0.1)2Zr2O7涂层的断裂韧度最大,约为1.39 MPa•m1/2,且对于Gd2Zr2O7涂层(约0.82 MPa•m1/2),Sc 元素增韧效果最为明显,增幅高达0.57 MPa•m1/2。这是由于Sc3+与RE3+之间离子半径、原子质量的差异,Sc 元素掺杂形成晶格畸变或局部原子乱序,增大内聚能(cohesive energy),从而使断裂能增加。同时,10 mol%Sc2O3掺杂Gd2Zr2O7涂层,诱导相结构由烧绿石相向缺陷萤石相转变,这一过程吸收了部分断裂能,也引入了第二相。可见,稀土元素掺杂引入第二相可大幅度提高涂层的断裂韧度。

基于上述研究,Wu 等[32]选择了更高含量的稀土元素Yb 掺杂Nd2Zr2O7涂层,制得(Nd1-xYbx)2Zr2O7(x=0.0,0.2,0.4,0.6,0.8,1)涂层。研究发现随着Yb 掺杂量x 的增大,(Nd1-xYbx)2Zr2O7涂层的断裂韧度逐渐增加。x=0.4~0.6 时,该涂层相结构从烧绿石相向缺陷萤石相转变;x=0.8 时,其断裂韧度最大,为1.59 MPa•m1/2,Nd2Zr2O7涂层的断裂韧度仅为1.27 MPa•m1/2;x=1 时,单一缺陷萤石相结构Yb2Zr2O7涂层的断裂韧度比x=0.8 时略低,约为1.47 MPa•m1/2。其原因在于Yb 元素完全替代Nd,使得该涂层的晶体结构中原子排列趋向于有序化,从而降低了断裂能。

以往的研究者只从晶格畸变的角度出发,选择稀土元素,以至涂层的增韧效果并不理想。因此,未来可利用特殊涂层材料(如A2B2O7型)的相变特性,诱导相变,引入第二相(尤其是韧性相)来最大可能地增韧涂层。而与增强韧性相反,过高的硬度会导致涂层材料的过脆,这已成为热障涂层材料最大的一个弱点,因此适当降低弹性模量有利于断裂韧度和抗热震能力的提高,是使其获得良好综合力学性能的根本途径之一。

2.2.3 弹性模量

为了降低涂层材料的弹性模量可以采用掺杂稀土元素的方式,对其进行改性。Kushwaha 等[45]选取元素La、Nd、Sm、Eu,分别制得了La2Zr2O7、Nd2Zr2O7、Sm2Zr2O7和Eu2Zr2O7涂层,研究发现所有掺杂的ZrO2涂层的块体模量均低于未掺杂的ZrO2涂层。其中Nd2Zr2O7涂层的块体模量最低,仅为131 GPa,而ZrO2涂层的块体模量高达194 GPa[46]。Liu 等[47]通过理论研究,对比分析了ZrO2和La2Zr2O7涂层晶体结构,发现稀土元素La 掺杂替代部分的Zr,会有氧空位、点缺陷的形成,出现弹性常数下降,因而La2Zr2O7涂层的杨氏模量为214 GPa,远低于ZrO2涂层(540 GPa)。这说明稀土掺杂降低涂层弹性模量的效果明显。

Zhao 等[48]选择稀土元素Nd 进行掺杂,构建了Gd2-xNdxZr2O7、Gd2Zr2-xNdxO7(x=0.0,0.5,1.0,1.5,2.0)。通过模拟研究发现,Nd 掺杂替代Gd2Zr2O7涂层中部分的Zr 时,其块体模量、剪切模量、杨氏模量有了很大的降低,x=2 时,其块体模量、剪切模量和杨氏模量达到最小值,比未掺杂的Gd2Zr2O7涂层分别下降了近24%、77%、74%(图4)。随后,Zhao 等[49]择取Yb 为掺杂元素,系统性地研究了Gd2-xYbxZr2O7(x=0.0,0.5,1.0,1.5,2.0)涂层弹性模量的变化。研究发现x <2 时,该涂层的弹性模量均低于未掺杂的Gd2Zr2O7涂层;x=0.5 时,其块体模量、剪切模量、杨氏模量值最低,分别为179.0 GPa、88.9 GPa、228.8 GPa。而Gd2Zr2O7涂层的块体模量、剪切模量、杨氏模量值分别为191.8 GPa、96.2 GPa、243.7 GPa,Yb2Zr2O7涂层块体模量、剪切模量、杨氏模量值分别为206.5 GPa、106.8 GPa、273.3 GPa。该作者又对比研究了Gd2Zr2O7和Yb2Zr2O7涂层晶体结构的弹性常数,结果表明Yb2Zr2O7晶体结构的弹性常数(C11、C12、C44)均大于Gd2Zr2O7。因此Yb 作为掺杂元素,降低Gd2Zr2O7涂层弹性模量的程度较低,而Gd 作为掺杂元素,大幅度降低了Yb2Zr2O7涂层的弹性模量。这些结果再次说明了稀土元素掺杂可有效降低涂层的弹性模量。未来可基于同种晶体结构,选择弹性常数较低的稀土元素进行掺杂,从而大幅度地降低涂层的弹性模量。

图4 Gd2-xNdxZr2O7 和Gd2Zr2-xNdxO7 涂层的体积模量、剪切模量和杨氏模量与Nd 含量的关系曲线[48](a)Gd2-xNdxZr2O7;(b)Gd2Zr2-xNdxO7Fig.4 Fitting curves of the bulk modulus(B),shear modulus(G)and Young’s modulus(E)for Gd2-xNdxZr2O7 and Gd2Zr2-xNdxO7 ceramics with the Nd content[48](a)Gd2-xNdxZr2O7;(b)Gd2Zr2-xNdxO7

2.3 抗熔融CMAS 腐蚀性

尽管热障涂层材料具有优异的力学性能与热物理性能,但在高温环境中,其易受熔融CMAS 腐蚀的特性成为了极其致命的一个缺陷,而这一缺陷改善的根本途径在于提高其高温化学惰性和抑制熔融CMAS 渗透的能力,其中,提高高温化学惰性有利于抑制热化学反应,从而提高涂层耐蚀性能。

2.3.1 高温化学惰性

高温下,Ca2+与RE3+之间较强的亲和性是热障涂层与熔融CMAS 发生化学反应的主要因素。因此,稀土元素的选择对涂层材料在熔融CMAS 腐蚀过程中的化学惰性有决定性作用。Duluard等[50]研究了Gd2Zr2O7和2ZrO2•Y2O3涂层分别与CMAS 在不同温度下的热化学反应,认为2ZrO2•Y2O3涂层的化学惰性优于Gd2Zr2O7涂层,是因为在所有的测试温度下,2ZrO2•Y2O3涂层中残余熔融CMAS 的CaO、SiO2含量均高于Gd2Zr2O7涂层。同时,扫描电子显微镜(SEM)分析结果表明,2ZrO2•Y2O3涂层与熔融CMAS 的反应速率低于Gd2Zr2O7涂层,说明2ZrO2•Y2O3涂层相对于Gd2Zr2O7涂层有着更好的高温化学惰性。Perrudin 等[51]进一步研究了不同稀土氧化物RE2O3(RE=Nd,Sm,Gd,Dy,Yb)与熔融CMAS 在高温下的相互作用,以揭示稀土元素对涂层化学惰性的影响机理。研究表明稀土元素随着离子半径的减小,其氧化物的离子场强逐渐增强,IRE-O键强变强,不易发生断裂,Ca2+与RE3+之间的亲和性也随之减弱。稀土元素Y 的离子半径小于Gd,故而2ZrO2•Y2O3涂层的高温化学惰性较好。

随后,Fang 等[52]在ZrO2涂层中掺杂了稀土元素Yb、Y,进而获得了在熔融CMAS 作用下,具有高温化学惰性的YbYSZ(4.0 mol%Yb2O3~0.5 mol%Y2O3-ZrO2)涂层。通过模拟实验研究了CMAS/YSZ 和CMAS/YbYSZ 界面模型中原子的扩散系数(diffusion coefficient,D),如图5所示。由图5可见,元素Ca 和稀土元素RE(Y,Yb)的D 值最大,这也再次说明Ca、RE 原子扩散是涂层与熔融CMAS发生化学反应的根本诱因。稀土元素Yb 比Y 更不容易扩散,同时稀土元素Yb 的掺杂降低了CMAS/YSZ 模型中原子的扩散系数,尤其是Ca 和Y 原子。CMAS/YSZ 模型中DCa=1.30761、DY=0.39946,CMAS/YbYSZ 模型中 DCa=0.63499、DY=0.21856。这表明稀土元素Yb 掺杂抑制了YSZ 涂层与熔融CMAS 在高温时,原子之间的相互扩散,从而使YbYSZ 涂层具有更好的高温化学惰性。

图5 CMAS/YSZ 和CMAS/YbYSZ 界面模型中均方位移与时间的关系曲线,其中线性拟合的斜率为扩散系数[52]Fig.5 Relationship between mean square displacement(MSD)and time of CMAS/YSZ and CMAS/YbYSZ interface models,wherein the slope of linear fitting is diffusion coefficient(D)[52](a)Ca;(b)Mg;(c)Al;(d)Si;(e)Zr;(f)Y

但是上述研究基于选择离子半径较小的稀土元素进行掺杂,以提高涂层的高温化学惰性,而稀土元素的掺杂量是否也会对涂层的高温化学惰性产生影响以及影响效果多大,仍缺乏相关的实验研究和理论研究,需要进一步的探索。

对于未达到熔点的CMAS 会以颗粒形态撞击涂层表面以及堵塞气孔,一旦超过熔点后,熔融状态的CMAS 会逐步填充涂层裂纹,渗入涂层内部,造成涂层失效。因此,除提高化学惰性外,还需对抗CMAS 渗透能力做出必要分析。

2.3.2 熔融CMAS 渗透能力

在热障涂层材料抗熔融CMAS 渗透能力的研究中发现,涂层中稀土元素流失,使得涂层的晶体结构发生畸变,甚至相变,并伴随着体积变化,产生热应力,诱发新的裂纹源,进一步加速熔融CMAS 渗透。Fan 等[53]研究了7 mol%Sc2O3~0.5 mol%Y2O3-ZrO2(ScYSZ)和YSZ 两种涂层分别在1594.15 K 下的耐熔融CMAS 腐蚀能力。结果表明,熔融CMAS 腐蚀24 h 后,仅在ScYSZ 涂层横截面顶部检测到元素Ca,其底部并没由检测到元素Ca,而在YSZ 涂层的整个横截面都检测到了元素Ca。这说明稀土元素Sc 掺杂YSZ 涂层,提高了YSZ 涂层的抗熔融CMAS 渗透能力。为了更直观地研究稀土元素掺杂对涂层抗熔融CMAS 渗透能力的影响,表2整理了不同稀土元素掺杂涂层后,熔融CMAS 的渗透深度。

表2 熔融CMAS(VA)在稀土元素掺杂制备的热障涂层中的渗透深度Table 2 Penetration depth of molten CMAS(VA)in TBCs doped with rare earth elements

由表2可见,多元稀土元素,可有效提高涂层的抗熔融CMAS 渗透能力。Wu 等[56]选择Y 和Ta 元素共同掺杂,制备了Zr0.66Y0.17Ta0.17O2(ZYTO)涂层,研究了ZYTO 和17YSZ(17 mol%Y2O3-ZrO2)两种涂层在1574.15 K 下,熔融CMAS 的渗透能力。结果表明熔融CMAS 腐蚀100 h 后的ZYTO 涂层,CMAS 腐蚀深度为80 μm,而CMAS 腐蚀仅50 h后的17YSZ 涂层,CMAS 腐蚀深度已接近700 μm。这是因为ZYTO 涂层中稀土元素Y 较低的晶界偏析速率,使涂层晶界在熔融CMAS 中溶解程度大大降低。可见,抑制涂层中稀土元素偏析,是提高涂层抗熔融CMAS 渗透能力的关键。此外,由表2可知,在涂层中掺杂的稀土元素种类、掺杂量不同,抗熔融CMAS 渗透能力的改善程度也不同。最为明显的是在ZrO2涂层中分别掺杂稀土元素Y、Gd 和Yb,获得RE2Zr2O7(RE=Y,Gd,Yb)、7YSZ涂层。这四种涂层的抗熔融CMAS 渗透的能力差别很大。这种差异可能是源于稀土元素流失程度的不同,也可能源于高熔点、高致密腐蚀产物(如磷灰石相、钙长石相)的形成量不同。多数研究者选择离子半径较小,且与元素Ca(0.1 nm)[51]离子半径相差较大的稀土元素掺杂涂层,主要是考虑在减少涂层中稀土元素流失量的同时,也尽可能的增加高熔点、高致密性腐蚀产物的形成量。高温下,在熔融CMAS 腐蚀涂层的过程中,由于涂层中稀土元素的流失量减少,晶体结构的畸变程度也随之降低,有利于抑制熔融CMAS 渗透。同时,考虑到稀土元素的离子半径与元素Ca 的离子半径相差较小时,会出现部分的Ca 被RE 代替,形成(Ca2RE2)RE6(SiO4)6O2型磷灰石相,不利于熔融CMAS 中元素Al 含量的累积,也不利于钙长石相(CaAl2Si2O8)[57]的自结晶形核。

通过上述分析,稀土掺杂可以一定程度上提高涂层抗CMAS 能力以及化学惰性,在热物理性能与力学性能提高的辅助下,掺杂的涂层不仅能够满足下一代高性能航空发动机的技术要求,同时对于未来新型热障涂层的进一步改性提供可行性参考。

3 展望

热障涂层因可以显著降低发动机叶片表面温度而具有重要经济价值和战略地位。目前已经广泛投入使用的YSZ 面对发动机推重比的进一步提高和工作环境温度的进一步上升,已无法满足新一代航空发动机的技术要求。通过掺杂一定量的稀土元素可明显提升和改善涂层的热物理性能、力学性能、化学惰性和抗CMAS 腐蚀性。近年来,新型高性能热障涂层的研制工作在稀土掺杂方面取得了阶段性突破,在部分性能测试上表现优异。本文就稀土掺杂热障涂层目前存在的问题和未来可以探索的方向进行归纳总结:

(1)目前相关研究大多集中于掺杂改性的效果上,对于稀土元素选取依据的研究较少,而其在稀土掺杂涂层的性能中起着至关重要作用。因此明确稀土元素的选取依据,对提升涂层性能意义重大。

(2)稀土过量掺杂会导致涂层部分性能恶化,掺杂量对涂层各方面性能的影响机理尚不明确。同时,多种稀土同时掺杂的作用下,对于涂层性能的影响存在一定的研究空白。

(3)已经进入测试阶段的稀土掺杂热障涂层在制备工艺、可靠性以及评估方法等方面受到一定的制约,稀土掺杂热障涂层仍处于理论研究阶段。因此在研究稀土掺杂热障涂层中要考虑向实际应用方向转化的可行性。

(4)在热障涂层研究中,大多数性能仅能在材料级别完成,其并不涉及涂层结构本身,这也是未来急需解决的一个问题。