航空发动机叶片材料及抗疲劳磨削技术现状

2021-08-18李少川肖贵坚陈本强张友栋宋康康

黄 云 ,李少川 ,肖贵坚*,陈本强,张友栋,贺 毅,宋康康

(1.重庆大学 机械与运载工程学院,重庆 400044;2.重庆大学 机械传动国家重点实验室,重庆 400044)

先进航空发动机研制的成功与否是我国是否实现从“制造大国”向“制造强国”转型的重要标志之一,其加工制造水平是衡量一个国家综合科技水平、科技工业基础实力和综合国力的重要标志[1]。先进材料和制造工艺技术是制约新型航空发动机发展的关键技术,在新一代航空发动机性能提升中贡献率为50%~70%,在发动机减重中贡献率占70%~80%。近年来,随着材料技术的发展,镍基高温合金、钛合金、陶瓷基复合材料等具有优异性能的轻质航空材料在提升航空装备运载能力及可靠性方面优势逐渐凸显,并取得了广泛的应用。

叶片作为航空发动机的核心关键部件,在发动机综合性能提升上占有重要地位,新材料的应用以及表面完整性的提升对其服役寿命影响巨大[2]。疲劳失效作为叶片等航空转动构件的主要失效形式[3],对于发动机的服役可靠性具有极大威胁。据统计,80%航空发动机复杂曲面零部件疲劳失效均源于加工表面质量不能满足要求,每年由于疲劳失效造成的检测和维修成本可达几十亿美元[4]。钛合金[5-6]、镍基高温合金[6-7]以及复合材料[8]等轻质航空材料叶片的加工质量直接决定整机的推重比及其服役性能。伴随着新型轻质航空材料的应用以及先进航空发动机推重比的不断提高,对新材料叶片的抗疲劳加工工艺也提出了更高的要求。

航空发动机叶片曲面廓形精度和表面质量决定了其最终的气动性能,并对疲劳寿命有重要影响[9]。目前主要通过精密铣削保证型面精度,但是由于其结构弱刚性、材料难加工、型面复杂等特点,铣削加工后表面一致性差、易形成应力集中以及微裂纹等缺陷,为提高其表面完整性和抗疲劳性能通常采用磨削加工进行精加工。磨削加工作为航空发动机叶片的最终材料去除工艺,直接影响叶片的最终力学性能和表面状态。因此,研究叶片材料及其抗疲劳磨削工艺对于航空发动机叶片以及航空发动机性能和可靠性提升都具有重要意义。目前在航空发动机叶片的疲劳寿命影响机制以及抗疲劳表面形成机理方面取得了一些进展,然而由于基础研究不系统等问题,虽然提出了一些表面疲劳性能提升方法定性揭示工艺参数和表面完整性对疲劳寿命的影响规律,但是由于缺乏系统的整理工作限制了这些方法在叶片表面完整性和抗疲劳性能提升方面的直接指导作用[10]。

针对上述问题,本文对航空发动机叶片典型材料及抗疲劳磨削技术和方法研究进行了归纳,进而为实现面向抗疲劳性能优化的航空发动机叶片磨削加工提供方法和理论参考。首先简述了典型轻质航空材料的特性及其在航空发动机叶片生产中的应用现状;其次,分析了航空发动机叶片表面磨削技术,总结了目前航空发动机叶片的抗疲劳磨削方法;最后对航空发动机叶片抗疲劳表面研究未来发展趋势进行了展望。

1 典型航空材料及其在航空发动机叶片制造领域的应用

先进航空发动机朝着高涡轮前温度、大推重比、长寿命和低油耗的方向发展,而发动机性能的提升除了依靠先进的设计技术,还依赖于先进材料的发展[11]。航空发展史中,每一次材料科学技术的突破都给航空技术发展带来巨大的影响和推动。随着航空飞行器减重迫切需求的提出,以镍基高温合金、钛合金、陶瓷基复合材料为典型代表的轻质航空结构材料逐渐出现,且由于其比强度高、比模量大、强/韧性能好、高温稳定性强、耐冲击等优异力学性能[12],成为航空发动机热端转动构件的主要生产材料,并被广泛应用于航空发动机风扇、叶片等具有高可靠性要求的航空构件中。

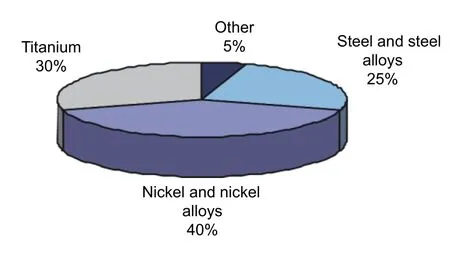

Oosthuizen 总结了航空发动机中材料的应用比例,如图1所示,可以看出目前航空发动机材料以钛合金和镍基高温合金为主[13]。纤维增强复合材料具有耐高温、低密度、抗氧化和抗腐蚀等优良性能,成为航空领域的新型战略材料,并逐渐应用于航空发动机热端部件。美国GE 公司利用纤维增强复合材料制造第五代航空发动机涡轮叶片等关键零部件,使发动机推重比提高25%的同时油耗降低了10%,可见新型复合材料在航空发动机生产中具有广阔应用前景。

图1 航空发动机中的材料应用比例[13]Fig.1 Materials distribution of aero-engine[13]

1.1 镍基高温合金及其在航空发动机叶片中的应用

镍基高温合金具有卓越的高温强度、抗氧化、抗热腐蚀以及抗疲劳等综合性能,已成为制造航空发动机涡轮叶片、导向叶片、涡轮盘等高温部件的关键材料[14-15]。其中镍基合金叶片主要用于航空发动机压气机叶片,其主要在高温、高压环境下工作,服役温度在1000 ℃左右。

目前,国外先进航空发动机的涡轮叶片、导向叶片、涡轮盘、燃烧室等零件几乎都由高温合金制成[16-17],美国GE90 发动机、英国RB211 发动机、德国RB199 发动机以及法国的M88 发动机等都采用了高温合金涡轮叶盘或叶片。NIMS 在第4 代合金的基础上增加了Ru 含量,研制了第三代单晶体镍基高温合金,使合金的耐用温度达到1100 ℃。高温合金结构件在国外航空发动机上获得了广泛成熟的应用,且制定了成套的系列标准。以美国、英国、法国和俄罗斯为代表的国家掌握了定向凝固和单晶空心涡轮叶片精密制造技术。同时,在先进精密技术工程应用方面加大投入,使得高温合金构件的生产质量和合格率大幅提高,如:美国先进航空发动机定向空心涡轮叶片的合格率高达80%,单晶空心涡轮叶片的合格率达60%,叶片单面精度误差稳定在0.05~0.1 mm。

国内众多航空发动机也都采用高温合金作为涡轮盘和导向叶片的生产材料,例如:WP8、WPP6、WJ6 的涡轮盘,FWS10 的高、低压涡轮盘,IV-XI 级高压压气机盘等[18]。在镍基高温合金的生产方面,目前我国已经具备相应的材料成型工艺自主研发能力,基本建成了与航空发动机生产相配套、工艺完整、设备齐全的航空发动机叶片精铸生产线和制造生产线,并形成了配套的管理体系和制度。我国研制的DD402、DD406 等单晶高温合金已经在航空领域得到应用,其中DD402 在1100 ℃、130 MPa应力下持久寿命大于100 h,并被用于工作温度1050 ℃以下的涡轮叶片的生产。随着具有优异性能的镍基合金应用逐渐深入,其所面临的加工温度高、材料去除率低、表面质量难以保证、疲劳寿命离散性大等问题逐渐凸显。

1.2 钛合金及其在航空发动机叶片中的应用

钛合金因其具有强度高、耐腐蚀、耐高温等优点而被用于飞机发动机风扇盘件和叶片等零件,可以明显地减轻发动机的质量,从而提高发动机的推重比[19-20]。在先进发动机上钛合金的用量仅次于高温合金,占发动机总质量的25%~40%[21]。

近年来,随着对钛合金材料性能以及加工研究的深入,目前已经将其运用于航空发动机转动构件,成为制造涡轮风扇发动机前风扇叶片的最佳材料。例如,英国的IMI834 是典型钛合金材料,此外在EJ200、TRENT 系列、PW305 等航空发动机上也得到了成功应用[16]。国内为新型航空发动机研制而生产的钛合金种类众多,如表1所示,其中600 ℃高温钛合金、阻燃钛合金和TiAl 合金材料已成为新型钛合金的发展重点[11]。钛合金叶片主要用于航空发动机风扇叶片中,服役温度在600 ℃左右。与高温合金GH2169 相比,在500~600 ℃范围内,600 ℃高温钛合金在比强度、低周疲劳性能、抗疲劳裂纹扩展等方面有明显优势[22-23]。因此,在Trent800 发动机上,高压压气机前3 级转子均采用了IMI834。2014 年北京航空材料研究院为我国航空发动机研制的600 ℃高温钛合金TA2 顺利通过发动机强度考核实验,为先进航空发动机高温结构部件的生产加工提供了材料基础[24]。

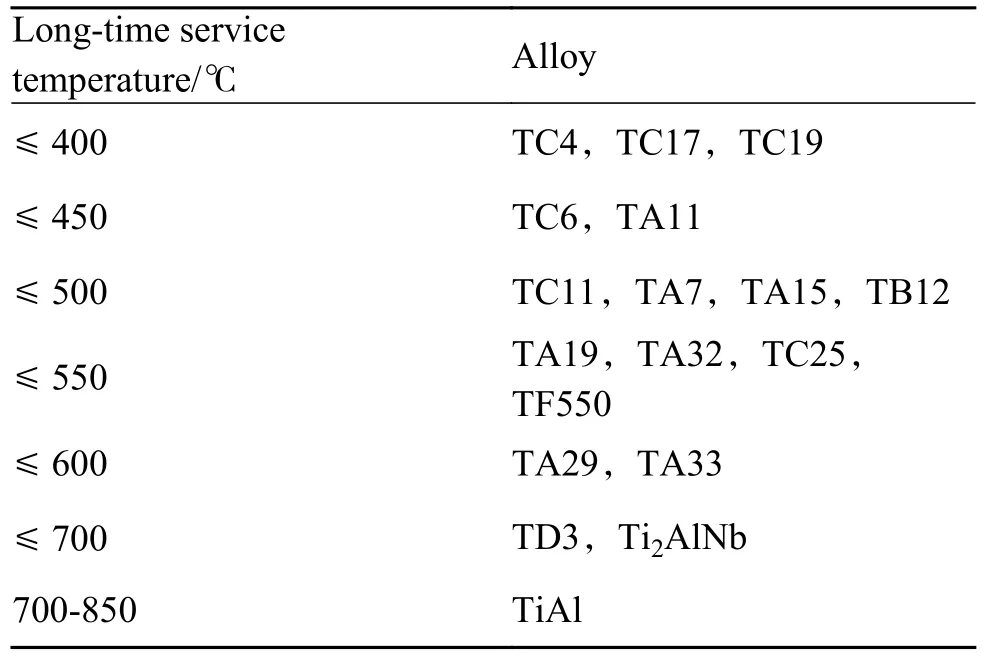

表1 我国航空发动机用在役和在研的主要钛合金Table 1 Main high temperature titanium alloys in service and in developing for aero-engine in China[11]

从表1可以看出,新型在役和在研航空发动机钛合金种类众多,在850 ℃范围内均有对应的钛合金材料服务于航空发动机的使用需求。钛合金主要用于航空发动机前风扇叶片[25],服役温度为600 ℃左右。在钛合金的疲劳失效过程中,不合适的加工方法和工艺引起的表面完整性降低是主要原因。

1.3 纤维增强复合材料及其在航空发动机叶片中的应用

复合材料由于其比强度高、比模量大、抗疲劳性能好等力学性能优势以及在降低燃油消耗、提高飞机机动性方面的应用优势,近年来逐渐取代传统金属材料,在航空制造领域得到广泛应用[26]。由纤维增强复合材料制成的风扇叶片是减轻整个推进器质量的关键元素,因为更轻的风扇叶片可以使包括阀瓣在内的支撑结构部件变得更轻[27]。美国联邦航空局(FAA)表示未来飞机结构中复合材料的用量将占总机质量的70%以上[28]。

早在20 世纪80 年代,纤维增韧陶瓷基复合材料凭借其优异的高温性能和力学性能在航空航天等领域受到美、英、法等国的重点关注,并被认为是极端高温环境服役构件最具应用前景的战略材料。碳化硅纤维增强碳化硅陶瓷基复合材料与镍基合金相比,可承受的温度高出150~200 ℃,最高使用温度达到1600 ℃,并被应用于涡轮叶片、涡轮导叶等航空发动机热端部件[29-30]。美国先进陶瓷协会表示,美国正在开发第二代耐高温陶瓷基复合材料,全力攻关陶瓷基复合材料耐温和损伤韧性不足两个技术瓶颈问题,尝试开发更耐高温和具有更高损伤容限的复合材料。与此同时,陶瓷基复合材料构件在航空航天制造领域的应用逐渐广泛,在航空发动机叶片及其他转动部件中的应用也得到了推广。美国通用电气航空集团(GE)生产的世界上最大航空发动机GE9X 的高温静子和转子部件均采用陶瓷基复合材料。该发动机采用SiC/SiC 材料生产燃烧室内/外衬、一级高压涡轮罩环、一级、二级喷嘴和低压涡轮转子叶片等5 类部件,使得航空发动机的燃油消耗降低15%,极大提升了运行里程,并于2020 年随波音777X 客机服役。这是航空复合材料在热端航空转动构件的首次工业应用。

我国超高温复合材料实验室在2003 年成功开发了CVI 法陶瓷基复合材料的工艺及其设备体系,并具备了批量制备复杂构件的能力,目前已经建立起了系统的复合材料制备工艺体系。同时,国产碳化硅陶瓷基复合材料在发动机整体涡轮叶盘上已经取得阶段性的应用。2014 年5 月,中国航天六院研制生产的陶瓷基复合材料喷管首次参加地面试车,其在航空发动机叶片等转动构件上的应用也指日可待。

尽管航空复合材料在航空发动机应用中具有众多优势,然而其硬脆性和结构各向异性的特点给复杂曲面叶片的加工带来很大挑战。为满足叶片的形状、尺寸和表面完整性要求,复合材料构件整体成形后还需要通过砂轮进行磨抛,传统磨削加工会出现纤维拔出、界面失效、基体开裂等损伤现象,导致纤维失去增韧作用。此外,材料在高温、高压、高频振动服役环境下更易形成微裂纹等疲劳缺陷,严重降低了构件的服役寿命。为此,国内外学者对其磨削加工过程中的材料去除机理进行深入研究,尝试利用新型加工技术和工艺实现高效、低损伤加工。

2 航空发动机叶片抗疲劳磨削技术概述

由于航空发动机叶片具有结构弱刚性、材料难加工、型面复杂等特性,加工后表面存在烧伤、残余应力分布不均匀等表面缺陷,将严重影响叶片几何精度、表面质量及其服役性能。因此,分析研究航空发动机叶片磨削方法及其关键技术对于指导航空发动机叶片抗疲劳加工以及提升航空发动机服役寿命具有重要意义。砂带磨削以及磨粒流抛光因兼具磨削和抛光的双重作用,工艺灵活性高、适应性强,且其柔性抛光的特性在曲面平滑过渡方面具有独特的拟合效果,在整体叶盘、叶轮、叶片等零件的精密抛光中得到应用,成为提高航空发动机叶片表面完整性和疲劳寿命的有效加工手段。

2.1 航空发动机叶片磨粒流加工

磨粒流加工技术是一种适用于复杂曲面零件表面抛光的非传统磨削方法,半固体磨料介质在模具模芯的约束和挤推压力的驱动下通过零件待抛表面,具有切削刃的磨粒与工件表面粗糙峰谷相互挤压滑擦,实现零件表面的去毛刺、除飞边、倒圆以及抛光,进而达到表面材料去除以及提高表面完整性的目的,如图2所示[31-32]。

图2 磨粒流加工示意图[32](a)准备;(b)由下往上推;(c)由上往下推;(d)磨料介质Fig.2 Abrasive flow processing schematic diagram[32](a)preparation(b)push-up(c)push-down(d)abrasive media

早在1993 年,Boynton[33]就采用磨粒流加工方法对航天飞机的高压燃油涡轮泵转子叶片进行抛光,使叶片表面粗糙度从10.16 μm 下降到0.76 μm,透平的冷却效率提高2.1%,入口温度下降了32 ℃,对于整体的抗疲劳性能和服役性能具有显著提升作用。经过数十年的发展,磨粒流加工技术目前已经广泛应用于航空发动机叶片制造领域。美国DYNATICS、GE 等公司采用磨粒流加工技术实现了叶片的精密磨削加工,将表面粗糙度从2.0 μm降低到0.8 μm,极大提高了叶片加工质量,减小了由表面粗糙度引起的应力集中,提升了叶片的疲劳强度。叶片的抗疲劳性能与表面粗糙度、残余应力状态、纹理结构等表面完整性特征直接相关,为了获得良好的表面完整性,需要对工艺参数进优化研究。Sankar 等[34-35]对黏弹性磨料旋转磨粒流加工过程中工艺参数对表面完整性的影响规律进行了研究,通过实验分析了磨粒含量、压力、加工次数和工件转速对磨削表面粗糙度的影响。

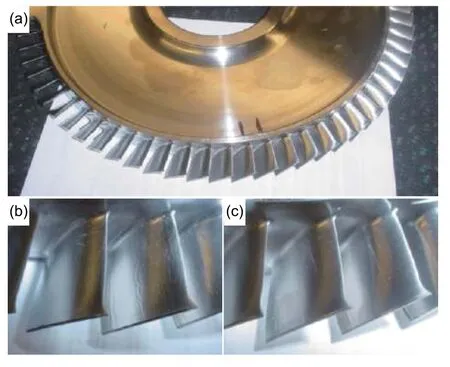

法国SNECMA 公司提出磨粒流整体叶盘叶片的抛光方法,并将磨粒流应用于整体叶盘叶片粗铣前的加工、精铣前的加工以及精铣后的加工[36],实现了整体叶盘叶片的磨粒流整体加工。大连理工大学高航等[37]在搭建的磨粒流抛光加工实验平台上进行了磨粒流加工模拟分析及可行性研究,并在此基础上完成了整体叶盘叶片的磨削实验。Extrude hone、Winbro flow grinding 等公司推出了多种磨粒流相关设备与磨料,主要用于航空发动机整体叶盘、经精密铸造叶片、数控铣削或电解加工成形后表面的光整加工,用户数据显示经由磨粒流加工后整体叶盘表面粗糙度由1.6~2 μm 降至0.4~0.6 μm,如图3所示,同时效率由手工抛光的40 h/件提高到1 h/件[38]。

图3 AFM 加工的钛合金整体叶盘案例[38](a)整体叶盘(局部);(b)抛光前;(c)抛光后Fig.3 Titanium alloy discs processed by AFM[38](a)overall leaf disc(local);(b)before polishing;(c)after polishing

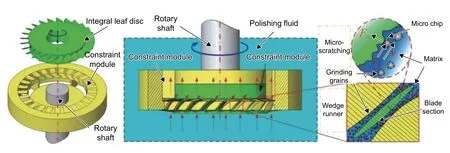

磨粒流加工技术已被美国航空航天部门列为航空零部件精加工的重要工艺,被广泛应用于航空发动机整体叶盘、叶片等复杂曲面零件的光整加工。目前,磨粒流加工已经出现了诸多扩展应用,例如振动辅助磨粒流加工[39]、流化床加工[40]、动压磨粒流加工等[41]。超声振动辅助磨粒流加工方法是在传统磨粒流加工方法的基础上引入超声振动增大磨粒与工件之间的相互作用关系,以达到高质、高效抛光的新型磨粒流加工方法。Venkatesh等将振动辅助磨粒流加工方法应用到锥齿轮齿面光整加工获得了比传统磨粒流抛光更优的材料去除率和表面粗糙度[39]。流化床加工方法是一种借助高速流动的空气流使磨料介质出现沸腾状态,从而使磨粒撞击工件表面达到材料去除的一种新型加工方法。Barletta 等设计了一种新的流化床抛光设备,并采用流化床方法加工管状718 镍基合金,其粗糙度Ra达到了0.1 μm 以下[40]。动压磨粒流加工是一种通过高速流动磨粒撞击工件表面从而实现材料表面抛光方法。计时鸣等[42]提出了基于固-液两相磨粒流的“软性”动压磨粒流的光整加工方法,在湍流状态下加工效果最好。周鑫等[41]针对高强、高硬航空金属材料复杂工件表面精整加工提出了一种基于流体动压效应的磨粒流光整加工方法,将工件浸入按一定比例配制的磨粒混合液中,依靠高速旋转的圆柱工具产生的流体动压效应,将磨粒混合液带入楔形加工区域实现零件的抛光,如图4所示。

图4 旋转磨粒流动压抛光原理及实施方案示意图Fig.4 Schematic diagram of principle and implementation scheme of rotary abrasive particle flow pressure polishing

从国外企业公开的技术文件中发现,虽然磨粒流在降低表面粗糙度引起的应力集中方面效果明显,然而磨粒流加工在生产过程中存在形状精度难以控制的特点,整体叶盘、叶片的叶盆和叶背抛光质量并不均匀,且在叶片边缘等关键部位会出现严重过抛现象。尤其是对于叶片等复杂曲面构件,如整体叶盘的进、排气边,目前尚无文献或其他资料给出具体的解决方案,因此多只用于表面光整加工。

2.2 航空发动机叶片砂带磨削加工

由于航空制造企业缺乏相关的精密高效抛光方法与技术,目前部分航空发动机叶片的精密磨削加工仍然采用手工抛光的方法进行。然而人工抛光不仅劳动强度大、效率低,而且型面精度、表面完整性、表面一致性等特征难以保证。同时,受到工人技术等级和熟练程度的影响,加工质量不稳定,严重影响着航空发动机叶片的服役性能、安全可靠性以及生产周期等。因此目前该方法逐渐被机器磨抛加工所取代。

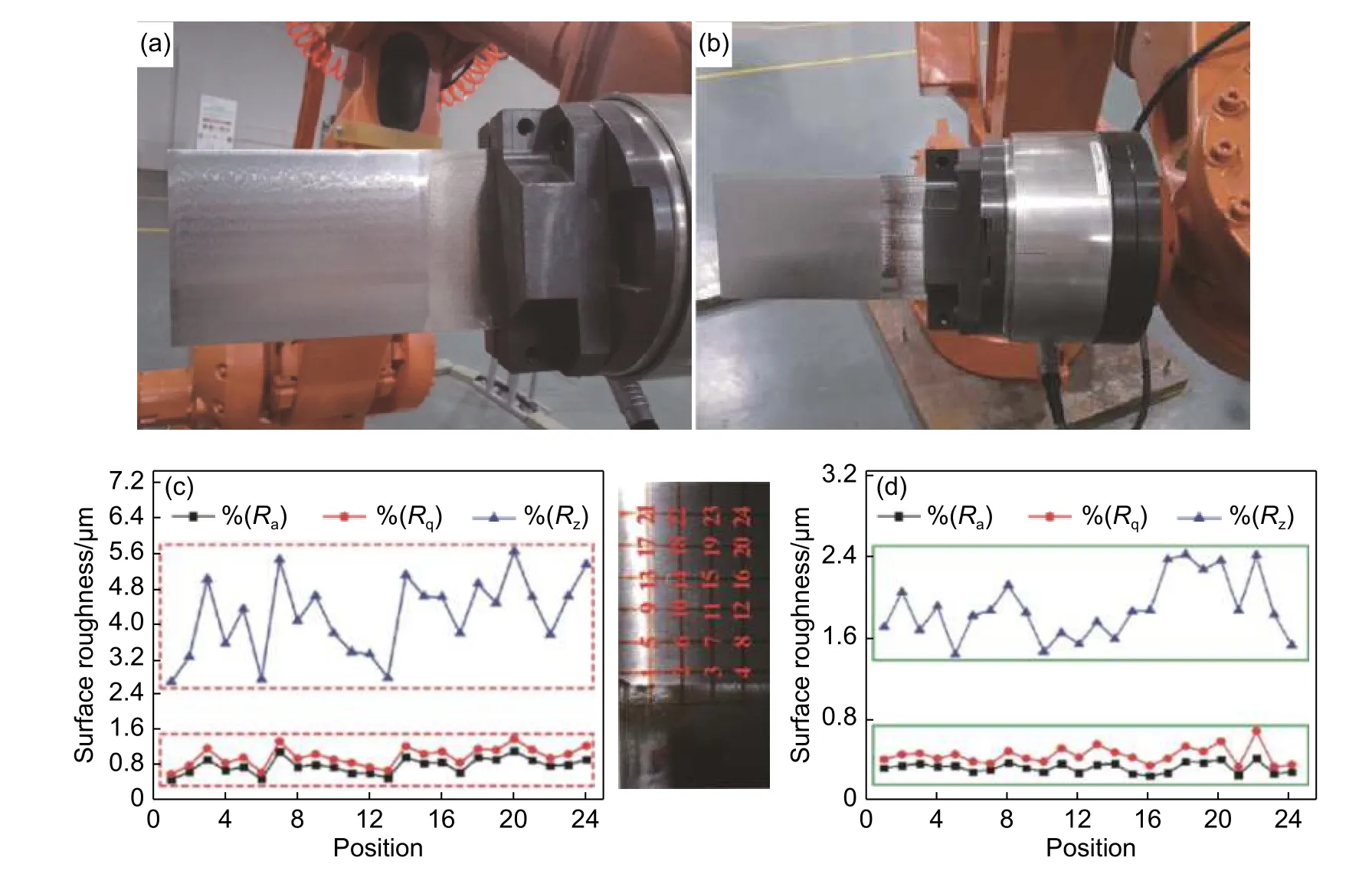

德国IBS 公司采用MTS1000-6CNC 六轴砂带磨床实现了对叶片等复杂自由曲面部件进行有仿形磨削、恒压力磨削和CNC 磨削3 种精密加工加工方式[43]。美国Excello 公司、德国Metabo 公司等采用六轴联动砂带磨削技术实现了航空发动机叶片型面的磨削加工。同时美国的Acme、Huck 等公司采用机器人夹持抛光轮和砂带磨头的方法实现了叶片的精密磨削,获得了良好的表面完整性,并且取得良好的疲劳寿命提升效果[44-45]。在叶片等复杂曲面的砂带磨削中,接触轮的柔性变形以及叶片的弱刚度变形是影响型面精度的主要因素。段继豪等[46]在轮形磨具磨削加工技术方面对柔性抛光工艺的磨削力和抛光编程及抛光轨迹路径规划进行了优化,使得优化工艺加工叶片的精度达到 ±0.06 mm,表面粗糙度小于0.4 μm。Zhao 等[47]对叶片柔性磨具抛光加工叶片的表面粗糙度预测以及参数优化模型进行了研究,通过实验验证指出该模型可以降低表面粗糙度25%,降低了表面粗糙度对于航空发动机叶片疲劳寿命的不利影响。Meng 等[48]针对叶片磨削过程中因过度定位而产生的变形问题提出了一种航空发动机叶片悬臂磨削工艺,该方法中叶片一端固定,另一端自由,消除了夹紧力对叶片表面的负面影响。Xu 等[49]针对砂带磨削加工过程中表面一致性难以保证的问题,提出了一种用于复杂几何形状的机器人砂带磨削力-位置混合控制方法,对航空发动机叶片进行加工验证。结果如图5所示,与非力控磨削相比,力控磨削使叶片凹、凸表面的表面粗糙度分别从平均值1.085 μm和1.083 μm 降低到平均值0.375 μm 和0.283 μm,避免了较大粗糙度对于疲劳寿命的不利影响,使得加工零部件疲劳寿命的一致性得到提升。

图5 机器人磨削磨削效果和表面粗糙度的对比[49](a),(c)无力控制;(b),(d)有力控制Fig.5 Comparison of grinding effect and surface roughness in robotic grinding[49](a),(c)without force control;(b),(d)with force control

航空发动机叶片的型面精度对气流动力性有直接影响,进而影响到工作载荷和疲劳性能,为了提升疲劳性能需要对叶片型面精度控制。在航空发动机叶片精密控型方面,马良等[50]通过建立恒力砂带磨削结构原理图,对叶片机器人砂带磨削系统进行受力分析,通过计算分析得到接触轮法向接触力计算公式,并由此控制加工中接触力恒定。唐洋洋[51]则设计了机器人柔性砂带磨削力控制系统,实现了叶片等复杂曲面件柔性砂带磨削加工过程中的磨削力控制。基于Roboguide 的叶片边缘机器人磨削加工方法进行了仿真研究,田国富等[52]提出了航空发动机叶片进排气边缘机器人砂带磨削加工的方法,实现了叶片边缘部位高精度磨削;张雷等[53]对航空发动机叶片双曲面砂带磨削工艺、恒力磨削方法等进行了研究,提出了叶片双曲面砂带磨削力的精确控制方法。

吴广领[54]对叶片砂带磨削六轴数控系统编程技术进行了研究,实现了几何造型、刀位信息的获取、后置处理、数控系统的选取以及加工仿真进行研究和设计开发。Xiao 等[55]对航空发动机叶片边缘当量自适应砂带磨削方法进行了研究,对砂带磨削以后的表面粗糙度进行了分析,结果表明,在砂带磨削以后表面粗糙度小于0.25 μm、且表面呈现压应力状态。为了实现砂带与叶片型面的有效贴合,柔性抛光技术和控制抛光轴矢量被采用,使得磨削后叶片粗糙度达到0.25~0.39 μm[56]。Wang 等[57]对机器人砂带磨削表面路径规划进行了研究,通过离线编程仿真和实验对比表明该方法可以提高叶片表面质量和服役性能。Song 等[58]对机器人复杂曲面砂带磨削的材料精确控制方法进行了研究,建立了面向工作环境的自适应模型,通过实验验证了该方法的有效性。

从上述分析可以看出,目前针对航空发动机叶片的精密磨削主要采用磨粒流、砂带磨削等方法,虽然上述方法对于降低表面粗糙度、提升叶片表面完整性具有一定的效果。但由于砂带磨削技术工艺灵活性高、适应性强、可以保证复杂曲面廓形精度等特性,已经在航空发动机叶片精密磨削加工中被广泛应用,成为提高叶片表面完整性和抗疲劳性能的有效磨削技术之一。

3 航空发动机叶片抗疲劳表面磨削方法研究

为了提升磨削加工航空发动机叶片的表面完整性进而提高叶片的抗疲劳性能,国内外对相关加工技术和方法展开了研究工作。优化工艺参数及加工条件、多种工艺组合以及新型加工工艺辅助等多种方法被证实可以用于提升航空发动机叶片的抗疲劳性能。

3.1 优化工艺参数及加工条件的方法

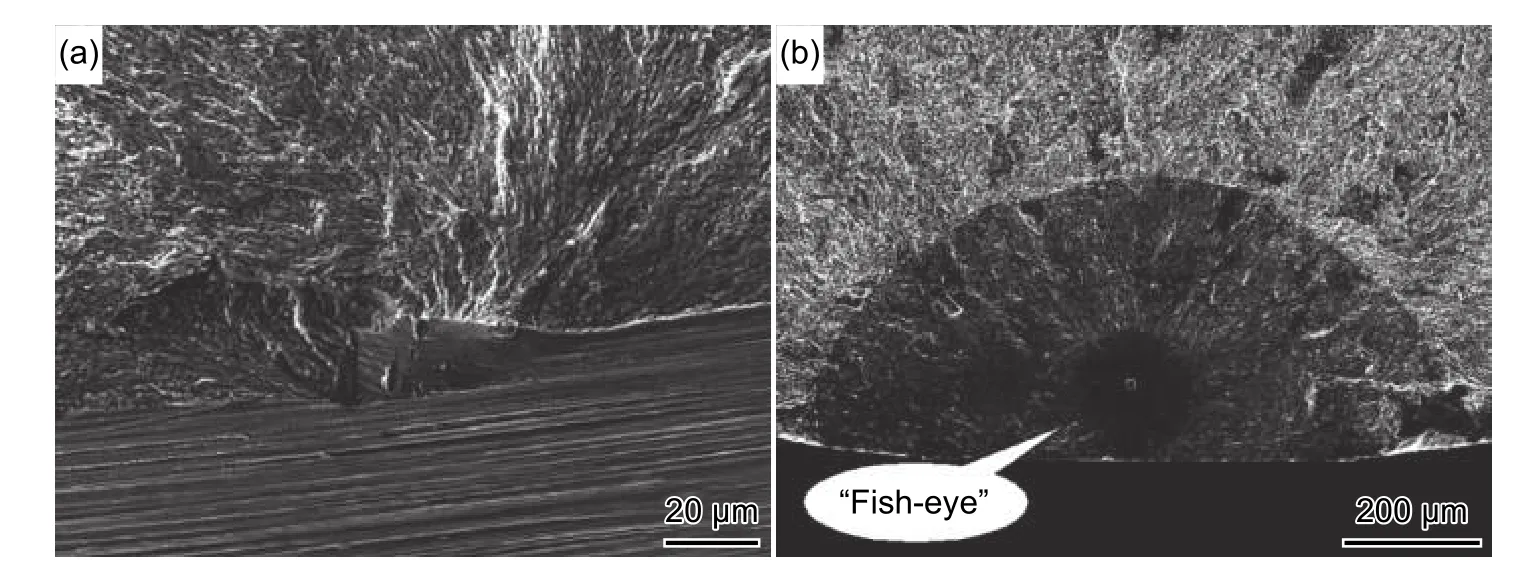

不同磨削参数下磨粒与加工材料的作用机制不同,导致加工后材料表面具有不同状态,进而使加工构件具有不同的抗疲劳性能,不合适的工艺参数甚至会导致材料抗疲劳性能恶化。例如,Guo等[59]在对AISI52100 钢进行表面磨削时,在磨削表面观察到了白层,白层内产生的残余拉应力高达2000 MPa,最终导致构件的疲劳寿命降低了8 倍,分析认为这是由于不合适的工艺参数造成的磨削温度过高引起。围绕抗疲劳性能提升,一些学者对磨削工艺参数进行了研究。娄艳芝等[60]探究了磨削进给量对构件疲劳性能的影响,发现与进给量10 μm 的普通磨削相比,进给量3 μm 的精密磨削可以改善表面变质层特征,抑制加工表面的应力集中敏感,同时将疲劳源从表面移至次表面,如图6所示。与普通磨削相比,精密磨削试样的旋转弯曲疲劳寿命提高了15 倍。

图6 不同磨削试样疲劳源[60](a)普通磨削;(b)精密磨削Fig.6 Fatigue sources of different grinding samples[60](a)general grinding;(b)precision grinding

Li 等[61]对GH4169 航空发动机叶片进行了磨削实验研究,通过参数优化和磨削实验,提出了螺旋悬臂磨削工艺,并将其应用于GH4169 叶片的精加工。结果表明:使用200#立方氮化硼树脂(CBN RB)砂轮加工时,表面硬化严重,表面残余压应力过大,无法获得精磨表面。采用螺旋悬臂磨削工艺和300#CBN RB 砂轮可使叶片表面包括前缘和后缘的轮廓误差在0.01 mm 范围内,硬化率降低到10.95%,表面粗糙度小于0.4 μm,进气面/排气面的平均残余压应力值分别为700 MPa 和540 MPa 左右,成品表面无缺陷发生。Meng 等[48]对1Cr11Ni2W2 MoV 叶片进行了磨削加工,结果表明改善工艺可以降低航空发动机叶片的振动,并通过优化磨削参数降低了叶片的挠度,使叶片的表面质量得到提升。Xiao 等[62]研究了砂带磨削过程中顺磨和逆磨工艺对表面完整性的影响,结果表明顺磨时,由于近似锥形的磨粒压痕较深,因而产生了较高的表面粗糙度,而顺磨产生的表面残余压应力为逆磨削的2.23 倍。Wang 等[63]对不同参数下机器人砂带磨削系统磨削Inconel718 镍基高温合金的表面完整性进行了综合研究,提出了一种磨削参数优化预测模型,对优化条件下试样的微观组织和显微硬度进行了分析和讨论。结果显示,在优化的磨削参数下,磨削力大幅减小,获得较大的残余压应力和最小粗糙度,同时表面硬度提高15%。Li 等[64]对比了横向磨削和侧向磨削两种磨削工艺对构件疲劳寿命的影响。结果表明横向磨削工艺的残余应力为−912~−827 MPa,侧向磨削工艺的残余应力为−721~−617 MPa,横向磨削构件具有更高的疲劳寿命。磨料磨具的变化也会影响磨削叶片的表面完整性,Manoj 等[65]对镍基高温合金Inconel718 磨削过程中的表面烧伤进行研究,得出烧伤后的表面具有较高的表面粗糙度和较低的显微硬度,使用氧化铝砂轮代替SiC 砂轮可以有效提高表面完整性。Xiao 等[66]基于人工智能算法,开发了可以实现磨削表面完整性以及服役性能预测的工艺参数优化软件,对钛合金砂带磨削过程中的参数进行优化设置。该软件中用户可以通过可视化软件界面选择相应的工作机床、工作参数,即可获取工况对应砂带磨削表面完整性以及服役性能的预测值。

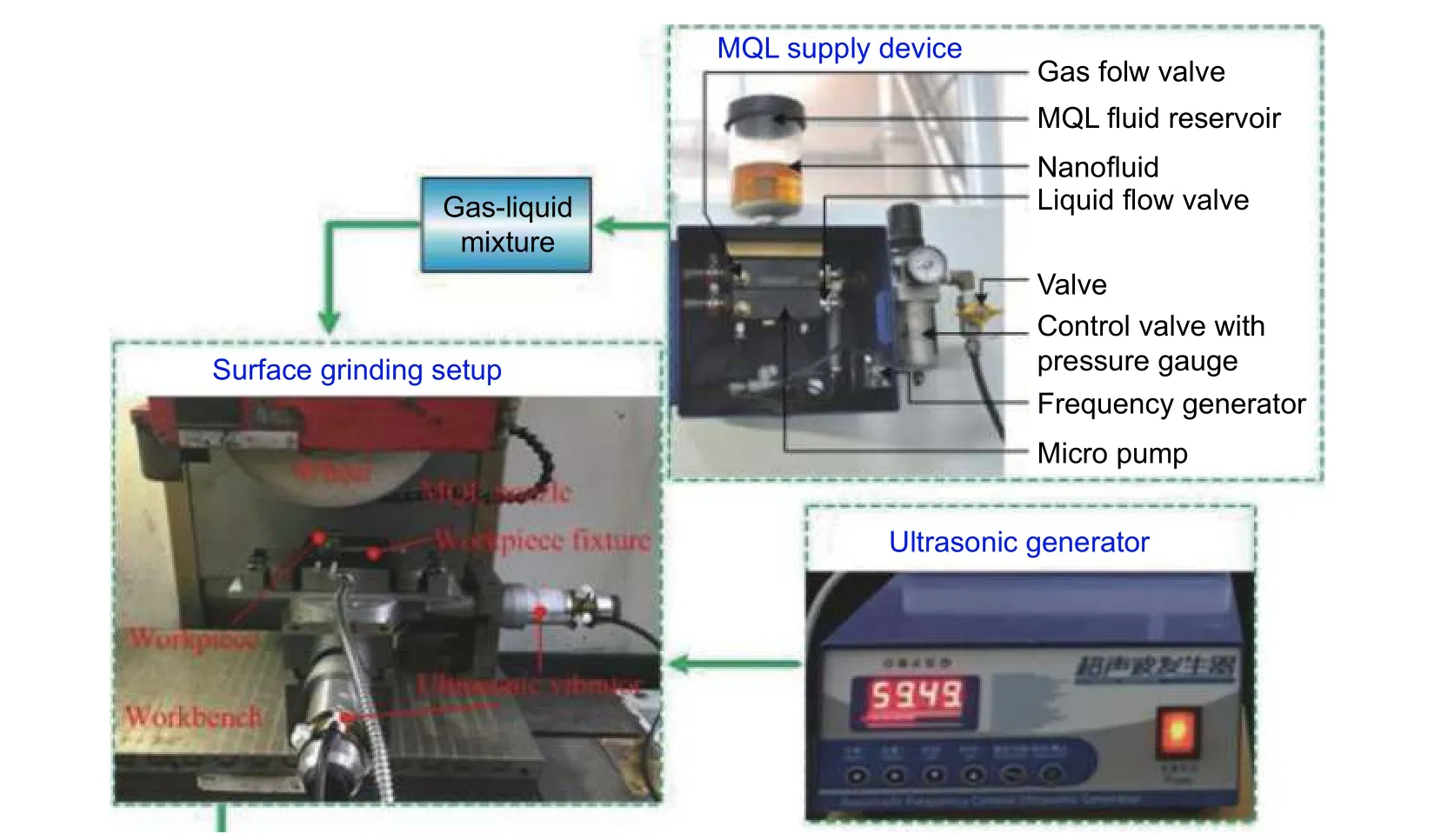

硬质合金材料在砂带磨削过程中,由于材料塑性变形功很大,磨削力会比一般碳钢大两倍以上,因此,磨削过程磨削区域发热严重,容易使砂带磨损并产生高温,进而工件表面出现烧伤等缺陷,影响表面完整性甚至出现裂纹,降低工件的疲劳寿命,因此需要在加工过程中控制温度,以防材料出现表面完整性和疲劳强度退化[57,67]。为了降低磨削热对于疲劳性能的不利影响,采用冷却润滑改善磨削条件。季霞[68]在微量润滑加工表面残余应力预测建模的研究中,基于微量润滑条件下的切削温度和切削力,利用“热-弹-塑”增量塑性模型,分别对应力加载和释放两个过程进行计算,预测加工件表面的残余应力分布。Yao 等[69]利用立方氮化硼砂轮对Inconel718 进行磨削实验,通过优化加工参数和冷却条件,提高了磨削表面的完整性。虽然流体润滑能够缓解磨削热对于表面完整性和疲劳性能的不利影响,然而磨削过程中由于磨削液对接触区渗透能力较差,限制了磨削液对于表面完整性和抗疲劳性能的有益效果。Shao 等[70]在对微量润滑条件下磨抛加工残余应力进行了理论建模和实验研究发现,与切削液冷却相比,微量润滑条件下磨抛温度高,而且在工件表面形成了残余拉应力。为了解决这个问题,Gao 等[71]将超声振动技术与纳米流体微量润滑技术相结合,如图7所示,增加了液体在磨削区域的渗透性,通过加工条件的优化获得了最小的表面粗糙度值(0.194 μm)。该方法与超声振动耦合流体润滑相比,表面粗糙度Ra值降低了19.5%,与纳米流体微量润滑(NMQL)混合润滑相比,Ra值降低了39.9%。

图7 超声振动与纳米流体微量润滑辅助磨削装置[71]Fig.7 Ultrasonic vibration and nano-fluid micro-lubrication assisted grinding device[71]

在复合材料磨削加工方面,李皓[72]采用高速摄像装置,结合切削过程断裂韧度概念以及能量守恒原理,建立了纤维复合材料断裂韧度预测模型,实现了对加工表面损伤的量化表征,并通过相关实验分析了刀具磨损以及纤维方向角对表面完整性的影响规律。田欣利等[73]建立了陶瓷磨削表面残余应力理论模型,并分析了结构陶瓷磨削表面残余应力的形成机理,深入研究了磨削热对残余应力的影响。Jin 等[74]利用ABAQUS 软件建立了单颗粒金刚石磨削C/SiC 复合材料的模型,通过对不同的磨削参数下加工表面进行模拟分析,指出:砂轮转速越高,磨削力越小,表面质量越好,表面开裂越少。Xue 等[75]采用离散单元法构造了一个用于多晶硅氮化硅抛光工艺研究的离散多元模型,并用之构造了陶瓷机械抛光工艺和表面完整性之间的关系模型。Gong 等[76]通过对2.5D 纤维增强SiC 材料磨削过程中的材料去除机理进行观察,发现基体开裂、纤维断裂和界面脱粘是纤维增强SiC 复合材料的主要去除方式,同时指出在加工过程中,减小磨削速率,增大切削深度和进给速率可以降低加工表面粗糙度、提升表面完整性。Yin 等[77]研究了磨削速率对SiCf/SiC 陶瓷基复合材料单晶粒磨削材料去除机理的影响。结果表明,提高磨削速率可以使材料脆化,增强纤维的断裂。沿纤维方向磨削时,纤维呈脆性断裂,基体在高速磨削时被撕裂。垂直于纤维的方向磨削时,纤维被完全去除,没有任何残留的切断纤维端。此外,通过增加速率磨削可以提高表面质量和加工效率。

Ding 等[78]则研究了磨具对复合材料磨削表面完整性的影响,分别用白刚玉和多孔陶瓷结合金刚石砂轮加工陶瓷基复合材料,结果表明多孔陶瓷结合剂金刚石砂轮的加工性能优于白刚玉砂轮。采用鼓形砂轮进行复合材料复杂曲面磨削加工时,普遍存在加工效率低、砂轮及工件表面易烧伤等问题。叶正茂等[79]根据鼓形砂轮侧磨和端磨的加工特点,分别对两种加工方式下砂轮与工件的磨削接触线长度进行分析,确认侧磨加工方式更适合用于加工复合材料复杂曲面。在此基础上,采用立方氮化硼锥鼓形砂轮侧磨加工方式,使复合材料复杂曲面的加工效率提升5 倍,单位时间材料去除量达到45000 mm3/min,实现了复合材料复杂曲面的高效磨削加工。Agarwal 等[80]通过实验研究了切削深度、工作台进给量、磨粒大小和密度等参数对去除率、表面粗糙度、表面和亚表面损伤的影响,结果表明可以通过优化磨削工艺参数来达到更高的材料去除率、更好的表面光洁度和低损伤的表层和次表层,并在此基础上利用遗传算法对陶瓷磨削过程进行多目标优化。

3.2 多工艺融合加工方法

不同加工工艺对加工表面完整性状态以及抗疲劳性能影响不同,而对于叶片等高可靠性要求的航空转动构件,单一的表面磨削加工难以满足抗疲劳性能需求,差异化加工方法的集成为抗疲劳表面加工拓展了新思路。针对高性能复杂曲面零件精密高效抛光加工难题,重庆大学和大连理工大学[81]以航空发动机钛合金整体叶盘类零件为主要对象,探索了机器人辅助砂带和旋转磨粒流多能量协调组合工艺精密高效抛光方法,开展了航空高性能复杂曲面零件的机器人柔性砂带和旋转磨粒流多能量协调组合工艺精密高效抛光技术基础研究,实现了航空发动机叶片等高性能复杂曲面零件的机器人辅助自动化抛光加工,提高了批产质量一致性。并基于砂带+旋转磨粒流动压抛光工艺方法组合提出了整体叶盘类零件精密抛光的工艺策略,构建了如图8所示的实验工艺系统,用于对航空发动机叶片等典型复杂曲面零件精密抛光进行技术验证实验研究,实现了航空发动机叶片的叶尖、叶身、边缘、叶根和流道面等工作表面的全型面自动化加工。

图8 航发叶片机器人辅助多工艺组合精密抛光中心示意图Fig.8 Schematic diagram of multi-process combination precision polishing center for aero-engine blade

喷丸处理作为一种表面强化工艺,可以重建构件的组织和硬化层状态,在材料表面生成了纳米晶粒或者超细晶粒结构,进而提升构件的表面抗疲劳性能。鉴于喷丸在提升抗疲劳性能方面的优异性能,王欣等[82]将喷丸工艺引入磨削加工,采用陶瓷喷丸对磨削后的FGH96 合金表面进行表面处理,结果表明:适当强度的喷丸可以提升磨削表面的疲劳极限。然而喷丸过程中由于能量的释放,在喷丸表面会产生高温。为了改善喷丸过程中温度升高对加工表面产生的不利影响,李康等[83]利用湿喷丸技术对TC4 钛合金进行表面改性处理,使试样疲劳裂纹萌生位置由表面转移至试样内部约1 mm 深度区域,使得材料的疲劳寿命显著提高。Yao 等[84]则结合各种加工工艺的特点,研究几种不同复合工艺对疲劳寿命的影响,研究发现:铣削-抛光-喷丸-抛光复合工艺加工试件的疲劳寿命最长,是铣削加工的68 倍,是铣削-抛光工艺的56 倍,是铣削-抛光-喷丸工艺的48 倍。并且铣削-抛光-喷丸-抛光复合工艺加工的试件疲劳裂纹萌生位置在表面以下150 μm 处。罗学昆等[85]通过对比磨削、磨削+铸钢丸喷丸、磨削+陶瓷丸喷丸和磨削+复合喷丸4 种表面加工集成方法对FGH95 合金高周疲劳性能的影响规律,探究了组合工艺对于构件疲劳性能的影响,结果表明:相对磨削,磨削+铸钢丸喷丸、磨削+陶瓷丸喷丸和磨削+复合喷丸三种方法均可显著提高试样的高温疲劳寿命,其中磨削+复合喷丸方法获得了最优的高温疲劳寿命提升效果,650 ℃、550 MPa 下的疲劳寿命是未喷丸试样的疲劳寿命的26.3 倍以上。

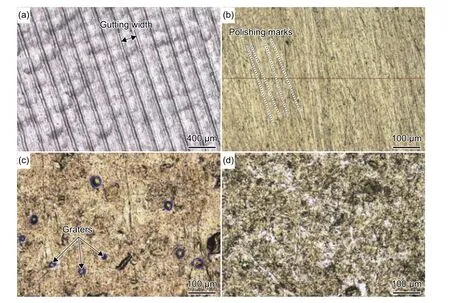

Tan 等[86]将组合工艺引入航空发动机叶片加工,探究了组合制造工艺对TC17 合金叶片表面完整性和疲劳性能的影响,获得不同组合工艺下的表面形貌如图9所示。同时,与铣削-抛光组合工艺相比,铣削-抛光-喷丸-振动抛光组合工艺加工叶片可产生约100 μm 的塑性变形强化层和梯度微结构以及800 MPa 的残余压应力,同时硬度提升了5.1%。与铣削-抛光加工的叶片相比,喷丸-振动抛光表面强化处理组合工艺可以提升叶片疲劳寿命约119.5%。并指出铣削-抛光-喷丸-振动抛光组合工艺处理后TC17 合金叶片寿命的延长与最小的表面粗糙度、高强度的深层压缩残余应力和加工硬化以及细化晶粒有关。

图9 不同处理工艺下TC17 叶片的表面形貌[86](a)铣削;(b)铣削+抛光;(c)铣削+抛光+喷丸;(d)铣削+抛光+喷丸+振动抛光Fig.9 Surface morphologies of TC17 blade under different treatment processes[86](a)milling;(b)milling+polishing;(c)milling+polishing+shot peening;(d)milling+polishing+shot peening+vibration polishing

3.3 新工艺辅助磨削加工方法

一些新型辅助加工工艺由于在提升抗疲劳性能方面的突出优势,也在磨削加工中得到了应用,超声振动辅助加工是一种通过压电陶瓷将高频电能转换为高频机械振动能量的新型加工方式,具有阶段性接触的特点,在减小切削力、抑制加工温升、提升表面质量、延长刀具寿命长等方面展现出突出的优势,并且在越来越多的制造领域得到成功应用。Nik 等[87]在超声频率范围对工件施加纵向振动,比较了常规磨削和超声辅助磨削两种工艺对Ti6Al4V 合金磨削力和表面粗糙度的影响。研究结果表明:在超声辅助磨削中,由于冲击载荷、接触面和切削深度变化,使得工件表面粗糙度降低10%,磨削径向力和法向力分别下降13.5%和14.2%,表面质量得到了改善,同时分析了加工参数对磨削表面的影响,指出高切削速率和进给速率对于超声辅助磨削表面质量提升具有重要促进作用。

栗育琴等[88]将超声振动引入砂轮磨削加工,并对比了超声振动辅助磨削和普通磨削下加工表面的残余应力。结果表明,与普通磨削相比超声振动辅助磨削提高了表面残余压应力,进而对构件的疲劳寿命产生积极影响。Xi 等[89]将振动辅助磨削应用于解决磨削表面烧伤问题,磨削力降低了35%,显微硬度和显微组织变化与常规蠕变进给磨削基本相同。冯真鹏等[90]将超声波振动施加到抛光工具上,可以将金属的表面粗糙度Ra 降低到0.05 μm,零件的疲劳性能提高数十倍以上。Liang等[91]发现椭圆超声辅助使磨削表面粗糙度降低10%,磨削力降低30%,综合性能得到提高;此外,在磨削操作过程中利用超声振动可以显著减少变形的发生,从而增加材料去除量。Xiao[92]等采用图10所示的超声振动辅助磨削装置对复合材料进行了不同工艺参数下磨削表面质量研究。结果表明:超声辅助磨削加工表面粗糙度比普通磨削加工表面粗糙度低10%~30%,超声辅助磨削形成的表面更光滑,一致性更好,更容易形成良好的表面质量。航空发动机叶片材料具有高韧性、高硬度、耐腐蚀性好等特点,将传统磨削加工技术与振动超声技术相结合,实现叶片及叶轮等复杂曲面的超声辅助磨削加工将是未来发展的研究热点[93]。

图10 超声振动辅助砂轮磨削装置[92]Fig.10 Ultrasonic vibration assisted grinding device[92]

激光辅助加工技术是基于硬脆材料力学性能对温度的强依赖性提出的另外一种高表面完整性加工方法,通过激光辐照加热将材料软化,使其断裂强度降低至屈服强度以下再进行材料去除,进而达到材料塑性去除、获得高质量无裂纹表面的目的[94]。激光加工零件表面光洁度小于0.3 μm,表面硬度分布较均匀。Okada 等[95]将LAEB 辐照作为Ti-6Al-4V 试样的最终表面处理工艺,发现表面粗糙度从20 μm 降低到3 μm,经精加工后,硬度和耐腐蚀性均有所提高。马哲伦等[96]将激光辅助方式引入砂轮磨削加工。结果表明:采用激光辅助磨削加工可改变材料的去除方式,与常规磨削加工相比,表面形貌脆性断裂减少,表面粗糙度值更低,表面质量更好。激光喷丸是利用激光辅助提升零部件疲劳性能的另一方法。激光喷丸过程中,激光光束射向零件表面,生成7 GPa 的脉冲压力,并以冲击波的形式穿过零件,由此产生的残余压应力可达普通喷丸的10 倍以上。激光喷丸可以在金属表面以下提供保护残余压应力,增强疲劳抵抗和裂纹抑制,精确地防止飞机部件出现疲劳断裂失效的灾难性事故。Karthik 等[97]通过激光喷丸工艺处理Incone l600 合金以改善其抗腐蚀性能,发现喷丸过程中在工件表面形成了较大的残余压应力,并且具有较深的变形层,这几个因素使得工件的抗疲劳性能得到提升。喷丸处理在获得高残余应力的同时,也会增加表面粗糙度值。为了减小喷丸对表面粗糙度造成的不利影响,更小、更硬的喷丸重复喷丸以及喷丸+磨削加工的组合工艺也被应用,并取得了较好的效果。Dc 等[98]以镍基高温合金高压转子压气机叶片为研究对象,通过高频振动测试分析了脉冲激光烧蚀修复叶片和机械磨削叶片的性能,证实了与机械磨削相比,脉冲激光修复技术加工叶片在高周状态下的疲劳强度可以达到同等水平。

为了解决镍基高温合金、钛合金等硬质合金磨削效率低,表面完整性、服役性能差的问题。重庆大学高性能表面加工团队自主开发设计了首台激光砂带协同磨削加工装备。该设备结合超快激光加工的高精度、无损伤和砂带磨削高效率、高表面完整性的加工特点,实现了高表面完整性加工以及特定仿生微结构加工[99]。并利用该技术对高温合金、钛合金、复合材料等高强度材料进行了抗疲劳表面加工实验。检测结果表明,材料表面沿深度呈压应力状态,表面显微硬度显著提高,且形成的仿生微结构能显著提高材料的刚度,减小表面应力集中,改善气流动力性,降低振动噪声,大大提高了工件的疲劳寿命[100]。借助砂带磨削柔性加工和激光无损伤加工特点,该技术还可应用于复杂曲面薄壁件的加工,可进一步推动抗疲劳加工技术在航空发动机叶片、螺旋桨等复杂曲面上的工程应用,提高服役性能。

周留成[101]将激光辅助加工的方法应用在航空发动机叶片的加工中,利用激光冲击复合强化技术对某型航空发动机涡轮叶片进行加工,结果表明激光辅助加工工艺成功提高疲劳寿命3.79 倍。汪诚等[102]对发动机高压涡轮叶片材料K403/K3 铸造高温合金试片进行激光冲击强化处理,结果表明:激光冲击强化后,试片疲劳寿命是原始状态试片寿命的2.4 倍,同时指出激光冲击强化的强冲击波作用使金属发生高应变率塑性变形以及随之产生的较大较深残余压应力是金属疲劳性能提高的主要原因。

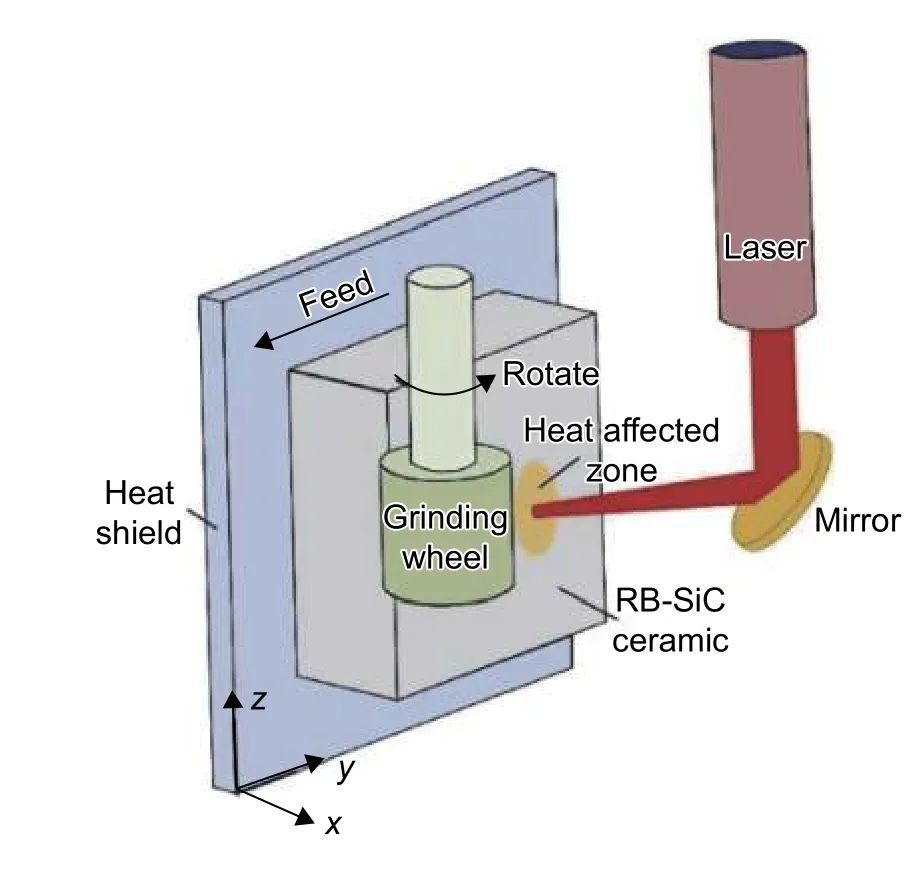

复合材料磨削加工过程中存在磨具磨损快、表面微裂纹多的问题,不利于服役受命提升。鉴于激光加工非接触材料去除以及韧性去除的特点,Li等[103]在图11所示的激光辅助磨削装置上进行了RB-SiC 陶瓷磨削实验研究,发现由于激光预热降低了材料硬度与微观组织结构,材料塑性去除程度增加,且磨削后工件表面粗糙度和加工损伤更低。Ma 等[104]利用激光辅助磨削ZrO2陶瓷时,同样获得了低表面粗糙度和较少的次表层微裂纹。当前激光加工主要用于复合材料的切割和表面刻蚀,激光加工过程中材料与激光相互作用机理仍然处于摸索阶段。虽然激光辅助加工在复合材料的高效、低损伤磨削方面取得了部分突破,然而目前对于复合材料抗疲劳磨削基础研究仍然十分匮乏,在加工中缺乏有效指导,因此迫切需要针对复合材料叶片的结构和性能特点开发出综合的抗疲劳加工工艺。

图11 激光辅助砂轮磨削原理图[103]Fig.11 Schematic diagram of laser-assisted wheel grinding[103]

4 未来发展趋势

航空发动机叶片抗疲劳性能提升作为航空制造领域研究的热点和难点,受到世界各国学者的广泛关注。随着先进航空发动机推重比的不断提升,对航空发动机叶片材料轻量化和抗疲劳加工工艺也提出更高要求。磨削作为航空发动机叶片的最终材料去除工艺,对于疲劳寿命具有重要影响。虽然在新型轻质航空材料研发以及抗疲劳磨削方法和工艺等方面已经取得了一定进展,但目前仍存在抗疲劳磨削方法匮乏,表面完整性控制策略不完善,难以实现工业化应用等问题。结合航空发动机叶片抗疲劳磨削研究中存在的问题,对未来的发展趋势做如下展望:

(1)探索新的高效、低损伤、高性能表面加工方法。磨削表面的完整性状态和功能性微结构对于航空发动机叶片极端服役环境下的耐高温性能、耐疲劳性能、承载性能等具有直接关系。传统磨削方法只能通过优化工艺参数和加工条件,使叶片抗疲劳性能得到有限提升,不能实现兼具微纳结构和表面性能强化的协同加工,这是航空发动机叶片抗疲劳加工中亟需解决的问题。在了解航空发动机叶片材料特点以及服役性能需求的基础上,引入激光、超声等新型加工工艺形成表面协同强化加工方法,探索新方法下表面完整性调控方法、材料去除行为和去除机理、揭示协同加工下表面完整性的影响机制以及表面抗疲劳性能强化规律。最终形成高效、低损伤、高性能磨削方法,为航空发动机叶片的抗疲劳磨削提供方法基础。

(2)完善面向抗疲劳性能优化的表面完整性控制策略。为了获得具有优异服役性能的表面,需要对工艺参数进行调整,获得相应的表面完整性特征。尽管近年来进行了大量实验研究,揭示了磨削工艺参数和表面完整性之间的影响关系、建立了对应的数学模型,然而由于表面完整性与疲劳性能之间的耦合作用机制复杂,目前表面完整性对疲劳性能的影响多为单因素的定性分析,限制了其对于抗疲劳加工的指导。因此迫切需要分析不同磨削方法下表面完整性的形成规律和补偿策略,揭示表面完整性对疲劳性能的耦合作用机制,建立表面完整性与抗疲劳性能之间的多因素数学模型,形成完善的表面完整性多参数调控策略。进而建立面向服役性能优化的磨削工艺智能优化体系,为航空发动机叶片的抗疲劳磨削加工提供工艺理论指导。

(3)开发面向服役性能优化的智能工业软件。表面完整性控制策略能够为功能性表面加工提供理论指导,然而目前存在抗疲劳工艺策略难以与生产加工进行融合的难题,严重制约着抗疲劳磨削工艺的工业化应用。工业软件为表面完整性控制策略的工业化应用和推广提供新的思路和方法,结合人工智能、大数据、云平台等新型技术手段,开发面向服役性能优化的工业软件,通过深度学习、在线监测,自动补偿等方法,可以使软件具备型面特征、加工轨迹、加工参数等加工要素的实时调整功能。通过面向服役性能优化工业软件的开发,能够解决抗疲劳制造工艺工业化应用难题,同时由于与智能制造的国家战略需求高度融合,可以有效促进航空发动机叶片抗疲劳磨削工艺的工业化应用和推广。