难加工金属材料磨削加工表面完整性研究进展

2021-08-18丁文锋李本凯徐九华

丁文锋,李 敏,李本凯,徐九华

(南京航空航天大学 机电学院,南京 210016)

高温合金、钛合金、不锈钢等难加工金属材料在国民经济各行各业,尤其是国防军工领域具有极其广泛且重要的应用。镍基高温合金(如变形高温合金GH4169、铸造高温合金K424 及粉末冶金高温合金FGH96 等)由于优良的抗热疲劳性能、高温强度、耐腐蚀性、抗冲击性以及抗蠕变性能被广泛应用于燃气轮机与航空发动机热端部件以及核反应堆部件等;钛材料(如钛合金TC4、TC6;钛铝金属间化合物Ti2AlNb、γ-TiAl 等)具有密度低、强度高、抗腐蚀性好等优良特性,大量应用于航空发动机叶片、叶轮、叶盘和机匣等重要部件;超高强度钢(如300M)兼顾高强度、高韧性以及优异的耐蚀性能,应用于飞机起落架、核电设施等[1-3]。

目前我国航空航天、国防军工领域正处于攻坚克难的关键时期,发动机各个部件的加工方式在一定程度上决定了我国航空发动机的性能。然而航空发动机所用的材料多为难加工材料,这些材料由于强度和硬度高、导热系数低等,在加工过程中往往会产生较大的切削力和切削温度,造成加工过程完成后表面完整性难以保证[4-5]。其中,磨削是难加工材料及其零件的重要加工方式,具有加工表面粗糙度低、加工精度高等优点,尤其是现代磨削技术(如高速磨削、超高速磨削等)的加工效率也大幅提高[6],改变了粗切精磨的传统加工方式。

磨削加工从本质上讲是砂轮表面众多磨粒以负前角微切削的形式去除材料,因此在磨削过程中会伴随着大量的能量消耗[7-9];消耗的能量远大于车削、铣削、钻削等切削加工方式,因而磨削加工过程中会产生大量的热量,这些热量耗散在砂轮、工件、磨削液和磨屑中[10]。磨削温度对零件的加工表面完整性具有重要影响,当磨削温度过高时会造成加工工件表面损伤,如:烧伤、金相转变、裂纹和过大的残余拉应力等,使得工件表面完整性变差。

不仅如此,随着航空发动机性能要求的进一步提高,零件的形状结构也越来越复杂,零件所处的服役环境也越来越恶劣,因此如何提高零件的服役性能是当前亟需解决的问题。据统计,目前航空发动机零件的失效形式多为疲劳失效[11-13],而加工表面完整性是影响零件疲劳寿命的重要因素。因此对表面完整性的深入研究具有极其重要的意义。

表面完整性最早是1964 年由美国金属切削研究协会Field 等学者提出的[14-15],是加工零件表面几何和物理特性的总称[16-18]。表面完整性广义上主要包含两个方面:第一个方面是与材料表面纹理有关的部分,包括表面粗糙度、波纹度、纹理(刀痕类型和方向)和宏观缺陷(如裂纹、压痕、划伤和杂质等);第二个方面是与零件表层物理特性变化有关的部分,包括显微组织变化、再结晶、晶间腐蚀、热影响区、显微裂纹、显微硬度、塑性变形、残余应力等[19-20],即在材料亚表面出现由多种因素造成的晶格畸变或者细化,材料的物理性能、力学性能和化学性能发生变化的变形层。另外,对表面完整性的观察与检测采用的主要仪器有:表面粗糙度仪、光学显微镜、扫描电镜、X 射线衍射仪和透射电镜等。随着现代工业技术的不断发展以及新材料的不断涌现,影响零件疲劳寿命最重要的因素,加工表面完整性的要求也在不断提高。本文对国防军工领域常用的金属材料,尤其是难加工金属材料磨削加工工艺对表面完整性的影响研究进展进行总结,对表面粗糙度、残余应力、显微硬度和显微组织等表面完整性的主要参数,从创成机理、影响因素和作用规律及预测与控制方面进行分析总结,并对其未来发展趋势进行展望。

1 表面完整性概述及其对零件疲劳性能的影响

机械加工中表面完整性的优劣对零件疲劳性能具有极其重要的影响[20-22]。相关学者[23-25]指出,工件的加工表面粗糙度对疲劳寿命有着较大的影响,一般认为表面粗糙度值越大,表面沟槽越深,应力集中越严重,材料的抗疲劳性能越差,零件的疲劳强度降低。磨削加工GH33A 表面完整性对疲劳寿命影响的研究表明,在低周疲劳条件下表面粗糙度是零件疲劳寿命的主要因素[26]。关于铝合金的疲劳性能的实验与仿真建模研究同样表明,零件的疲劳寿命受表面粗糙度影响非常大,而表面粗糙度通过应力集中系数影响零件疲劳寿命;表面粗糙度值越大,材料表面应力集中系数就越大,零件疲劳寿命就越低[27]。Fleury 等[28]进行了TB6 钛合金疲劳寿命的实验研究,并基于加工表面粗糙度和表面等效应力集中系数建立了疲劳寿命的预测模型,结果发现基于等效应力集中系数建立的疲劳寿命预测模型更准确。总而言之,降低零件加工表面粗糙度有利于降低表面应力集中,对提高零件的疲劳寿命有益。然而表面粗糙度值较低的加工表面也可能会存在着某些较深的划痕或者表面存在某些缺陷,会造成较为严重的应力集中,从而降低疲劳寿命。这主要是因为疲劳源多出现在零件表面某些缺陷处,在高负荷的循环应力作用下,疲劳裂纹由零件应力集中处萌发,并以角裂纹的形式向材料内部不断扩展,造成材料的最终疲劳失效[13,28]。

加工表面残余应力也是影响零件疲劳寿命的重要因素:一方面是残余压应力会抑制疲劳裂纹的产生,并降低疲劳裂纹向材料内部扩展的速率,残余拉应力反之[29-31];另一方面,残余应力会使零件表面层材料承受的载荷发生变化,从而影响疲劳寿命。目前国内外学者一致认同的是:残余压应力有利于提高疲劳寿命,而残余拉应力降低疲劳寿命[32-34]。

另外,机械加工往往会造成材料表面出现不同程度的硬化现象,即加工硬化或冷作硬化,这是加工过程造成材料严重塑性变形而引起的[35-37]。加工过程中,不当的加工条件往往会造成材料出现热软化现象[38-39]。不管是加工硬化还是材料的热软化,对零件的疲劳寿命都有不利的影响,这是因为加工硬化会造成材料的韧性下降,热软化是由于加工高温引起的,较高的加工温度会造成材料加工表面完整性变差,从而降低零件的疲劳强度。加工过程中出现的材料金相组织的变化对零件的疲劳寿命也有不利的影响,最常见的金相组织变化为塑性变形和白层,塑性变形是引起加工硬化的主要原因,而白层往往因为脆硬的特性而成为疲劳源(裂纹)的萌生区[18,40]。

综上,加工表面完整性是影响零件服役性能极其重要的因素。虽然零件的服役性能是多种因素共同作用的结果,然而可以认为,几乎所有零件服役性能(尤其是疲劳性能)的优劣最终都与零件的表面完整性有关。表面完整性概述如图1所示。

图1 磨削加工表面完整性概述Fig.1 Overview of grinding surface integrity

2 表面完整性的创成机理及影响因素

磨削加工是众多磨粒经过划擦、耕犁和成屑的过程将材料从工件基体材料上去除,如图2所示。材料表面完整性的形成与材料的去除过程密不可分。单颗磨粒微观磨削过程的有限元仿真研究表明[41-43],在划擦阶段,砂轮表面磨粒的切削刃开始与工件表面接触,在接触过程中材料仅仅出现弹性变形,随着磨粒切削刃继续划过工件表面,材料的变形量逐渐增大,在这一过程中法向磨削力、切向磨削力以及磨粒切削刃与工件表面之间的摩擦力也随之增大,磨粒划擦过后会在工件表面形成非常细小的划痕,而且划痕呈现出不连续且分布不均的现象,如图2(a);随着变形量的进一步增大,进入耕犁阶段,这一阶段材料首先出现塑性变形,由于摩擦加剧,越来越多的能量转变为热量,这一过程伴随着磨削热量的迅速升高。在磨削热的作用下,当法向磨削力超过材料的屈服应力时,磨粒的切削刃就被压入工件基体中,经过塑性变形的材料被磨粒推向侧面和前方,导致了工件表面材料的隆起,在这一阶段中工件表面会出现明显的条纹,如图2(b)。随着磨削过程的进行,当单颗磨粒的切削深度达到材料去除的临界切削深度,磨粒会推动材料流动,使磨粒前方材料隆起,在磨粒的两侧面形成沟壁,随后在切削刃的前面滑出磨屑,在这一阶段经过成屑的材料是从磨粒底部被推到了磨粒的前方,因而在磨粒底部与工件接触表面形成了光滑的区域,而在磨粒两侧出现了材料的隆起,如图2(c)所示[44-45]。根据单颗磨粒微切削材料的过程可知,在成屑后工件表面会形成材料的去除痕迹,在工件表面材料经过众多磨粒的切削成屑去除后,就形成了表面完整性的第一个部分,即磨削工件表面的纹理组织;而由于材料去除过程中伴随着磨削力、磨削热及材料的弹塑性变形,在工件的亚表面就形成了磨削加工表面完整性的另一个部分,即工件表层材料物理特性变化的部分。值得注意的是,磨削表面完整性的形成是磨削过程中多种因素共同作用的结果,砂轮工作面状态、材料的弹塑性变形、材料的组织和结构改变及机械和热载荷的作用等都会对表面完整性造成影响[43]。

图2 单颗磨粒微切削Ti-6Al-4V 钛合金仿真结果[43](a)划擦过程;(b)耕犁过程;(c)成屑过程Fig.2 Simulated three stages during grinding of Ti-6Al-4V titanium alloy with single grain [43](a)rubbing;(b)ploughing;(c)chip formation

2.1 表面粗糙度

磨削表面粗糙度是表面完整性最重要的参数之一,同时也是研究最为广泛的内容,可以用轮廓算术平均偏差Ra和最大轮廓高度Rz进行评价表征,这些参数可以反映出磨削工件表面划痕的高度和波谷的深度。

通过实验研究砂轮表面磨粒的工作状态等因素对表面粗糙度形成的影响规律,通常比较困难,因而已有研究多采用建模的方式。目前已通过大量的研究得到了一些可靠的结论,如砂轮表面磨粒的切削刃比较锋利,出露高度越高时,磨削过程在磨削力和磨削温度的作用下磨粒压入工件基体的深度越大;使得工件表面的划痕深度越大,两侧的材料隆起越明显,导致表面粗糙度值越大;材料的塑性变形量越大,磨粒微切削去除材料后,会导致划痕更加明显,从而引起表面粗糙度值增大[46]。磨削过程中机床振动或者主动施加的超声振动会改变磨粒微切削材料的运动轨迹,从而对表面粗糙度造成影响,如Nomura 等[47]采用立方氮化硼(CBN)杯型砂轮在超声振动和非超声振动条件下进行了对比磨削实验,对表面粗糙度进行了研究,结果发现:与非超声振动相比,在施加超声振动的情况下磨削表面粗糙度数值降低了18%。

2.2 残余应力

残余应力是指在没有施加任何外力、应力或刺激(包括电、磁等)的情况下,材料内部的自平衡力。磨削加工后的残余应力是机械作用引起的塑性变形、磨削热引起的塑性变形和材料组织相变(密度改变)共同作用的结果。

一般认为,在冷却条件适当的情况下,去除切屑过程中引起的材料机械塑性变形和磨削热量引起的材料热塑性变形是磨削加工残余应力形成的主要原因,机械塑性变形引起的残余应力一般为压应力;而由热塑性变形引起的残余应力表现为拉应力[48-51]。当磨削热能够引起材料表面的热塑性变形时,大多数金属类材料会出现热膨胀现象,受热膨胀材料的体积变大;在冷却过程中,受热膨胀的这部分材料会收缩,然而由于材料的塑性变形是不可逆的,而且当材料没有发生相变时,在弹性变形的作用下,底层材料会抑制上层材料的收缩,从而形成残余拉应力。因此残余应力在磨削加工表面深度以下存在着影响层,图3为磨削残余应力沿深度方向的典型分布曲线,其中a 为残余应力数值大小,b 为最大残余应力,c 为最大残余应力发生处的深度,d 为残余压应力的最大深度[52]。

图3 残余应力沿工件深度方向分布的典型曲线[52]Fig.3 Typical curve of residual stress distribution along the workpiece depth direction [52]

综上,磨削残余应力的形成,一方面是磨削过程中工件加热(磨削热量的作用)和冷却过程中(主要为磨削液的冷却作用)热膨胀或收缩引起的热应力;另一方面是工件材料相变引起的密度变化;以及机械载荷(主要为磨削力的作用)引起的材料塑性变形。另外,对于多相材料,不同相的热膨胀系数不同以及工件表面可能形成的化学反应产物,也会产生残余应力[53]。

2.3 显微组织和显微硬度

在磨削加工过程中,工件表面会承受较高强度的机械载荷和热载荷,这不仅会引起材料严重的塑性变形,甚至会导致工件表层组织结构和物相发生变化,带来显微组织及显微硬度的变化[25,54-55]。针对GH4169 镍基高温合金的研究表明,磨削温度是材料软化的根本原因,而且材料内部的强化相密度降低,使得强化效果减弱,材料出现软化[56]。一般来说,当磨削温度低于材料熔点的0.4~0.5 倍时,工件材料大多会出现加工硬化效果;如果磨削温度进一步升高,材料的流动应力和强度都会降低[24]。加工硬化和热软化的材料层厚度在几微米或几十微米之间,而材料的显微硬度会随着亚表层深度增大而逐渐恢复到材料基体的硬度。

当磨削温度较低时,即磨削温度低于材料的再结晶温度或未出现材料表面烧伤,随着材料塑性变形程度的增大,材料表面层内的晶粒受到磨削力的作用,晶格出现了滑移和畸变,导致晶粒破碎或拉长,使得表面层材料的强度和硬度增加,塑性下降,出现加工硬化的现象,而且材料的变形程度越大,硬化程度越大。Zeng 等[24]对刚玉砂轮磨削GH4169镍基高温合金表面完整性的实验研究表明,在砂轮磨粒比较锋利、润滑状况良好的条件下,磨削材料去除率得到了很好的控制,材料的被加工表面没有经历磨削烧伤,从而使表面出现加工硬化;而在磨粒钝化严重,材料去除率过高条件下,大量磨削热会聚集在被加工材料表面周围,产生局部高温,使得磨削加工表面出现较严重的烧伤。当此温度高于相变温度或再结晶温度时,该区域附近的组织将逐渐发生转变,材料中的强化相可能会被分解,该区域的显微硬度将迅速下降,致使表面层出现软化;而在亚表面区域,磨削加工中的温度低于材料的软化温度(或再结晶温度),且由于塑性变形和应变失效的存在,亚表面材料会出现冷变形强化的效果,使得该层的显微硬度增大。Ding 等[57]研究了CBN 砂轮缓进深切成型磨削镍基铸造高温合金K424 的表面完整性,结果发现,缓进深切磨削温度在100 ℃左右,工件表层也出现了磨削硬化现象,如润滑不足或干磨时,磨削过程中砂轮与工件接触界面磨削状态会迅速恶化,磨削温度迅速升高,工件表面层在经历严重的磨削热作用后,材料表面和亚表面的显微硬度都将低于材料基体的显微硬度。

通过上述分析可知,磨削表面完整性的形成是各个因素相互作用共同构织出的一个极其复杂的过程,然而这些因素的改变在很大程度上是因为磨削工艺条件的改变。明确磨削工艺条件对表面完整性的影响规律是提高磨削加工表面完整性的理论基础。

3 磨削工艺条件对表面完整性的影响规律

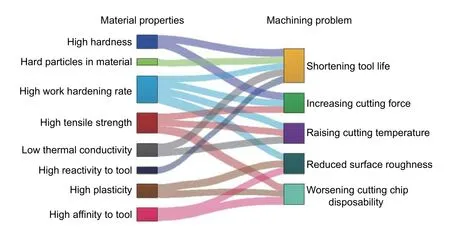

难加工金属材料的物理化学特性对于提高服役性能有着重要作用,但同时也为加工带来了许多问题[58],进而影响了加工表面完整性。材料属性与加工问题之间的关系如图4所示。磨削加工中的磨削用量(包括磨削深度、进给速度和砂轮速度等)、冷却润滑方式(包括干磨削、浇注式磨削、微量润滑磨削、低温冷风磨削和热管砂轮磨削等)和砂轮特性(砂轮磨损和砂轮修整等)是影响加工表面完整性的三个重要因素[59-65]。

图4 材料属性与加工问题关系图[58]Fig.4 Relationship between material properties and machining problems [58]

3.1 磨削用量的影响

磨削用量会影响磨削加工表面完整性[66-67],这主要是因为磨削用量的改变会对磨削过程参量(主要为磨削力和磨削温度)造成影响,因此会使磨削表面完整性发生变化。黄新春等[68]进行了微晶刚玉砂轮磨削GH4169 镍基高温合金的实验研究,结果发现:随着进给速度增加,表面粗糙度、显微硬度和表面残余拉应力随之增大;随着磨削深度增加,表面粗糙度、显微硬度和表面残余拉应力随之增大;随着砂轮线速度增加,表面粗糙度、显微硬度和表面残余拉应力随之减小;另外发现,随着砂轮线速度的增加,显微硬度的变化层厚度增大,显微硬度变化影响层深度为80~100 μm。随着进给速度增加,工件表面耕犁和褶皱现象加强,黏附物增多。随着磨削深度增加,热应力增大,磨削表层微观组织没有明显变化,而其塑性变形层深度为5~10 μm,塑性变形层越来越厚;残余应力影响层厚度增加,影响层范围为80~200 μm。Tao 等[69]研究了Ti-6Al-4V 钛合金在不同砂轮磨粒粒度和磨削用量条件下表面完整性的影响规律,结果发现,表面粗糙度随磨粒粒度的减小或切削速度的增加而减小,提高进给速度和磨削深度对表面粗糙度有不利影响。这主要是因为磨粒粒度越小划痕越小,被加工表面越光滑;切削速度越快,参与磨削的磨粒数越多,耕犁过程产生的塑性变形越小,表面粗糙度越小;随着进给速度和磨削深度的增加,磨削力升高,磨削区温度升高,从而加剧磨粒磨损,导致较差的磨削表面。进给速度和磨削深度的增加,也会使残余压应力显著增大;磨粒粒度和砂轮线速度对残余应力影响不大。这是因为随着进给速度和磨削深度的逐渐增大,磨削力和磨削温度逐渐增大,材料塑性变形量增大,而磨削温度引起的塑性变形量小于磨削力引起的塑性变形量,从而使得残余压应力增大。表面硬度随磨削参数的增加而在很小的范围内变化。随着砂轮粒度、进给速度和砂轮速度的增加,表面硬度没有明显变化,而随着磨削深度的增大,表面硬度有所增大。

Zou 等[70]进行了40Cr 材料的磨削硬化实验与仿真,研究了不同磨削条件下由机械、热和相变引起的残余应力分布。结果表明:在磨削硬化层内存在残余压应力,随着工件进给深度的增大,残余压应力逐渐减小并转化为残余拉应力;随着工件进给速度和磨削深度的增大,残余压应力逐渐减小;在磨削区内,热应力表现为残余压应力,而在磨削区外残余应力表现为拉应力,而且随着砂轮线速度和工件进给速度的增大而增大,随着磨削深度的增大没有明显变化;当相变发生时,残余应力表现为压应力,而且随着磨削深度的增大,残余压应力减小;而随着砂轮速度和工件进给速度的增大,残余压应力增大。

然而在某些情况下磨削用量的变化对表面完整性的影响也可能存在不同的变化规律,这主要是因为表面完整性是多种因素综合作用的结果,这就需要对表面完整性从多个角度进行综合的评价。Yin 等[71]采用陶瓷结合剂CBN 砂轮和树脂结合剂金刚石砂轮进行了高效深切磨削TC4 钛合金实验研究,发现陶瓷结合剂CBN 砂轮对表面粗糙度的影响更大;采用陶瓷结合剂CBN 砂轮在磨削深度ap=0.1 mm 和工件进给速度vw=2 m/min 的用量条件下,当磨削速度从60 m/s 提高到150 m/s 时,表面粗糙度Ra从1.6 μm 下降至0.6 μm;然而,曾治等[72]在采用陶瓷结合剂CBN 砂轮高速磨削TC4钛合金时发现,磨削速度从90 m/s 经120 m/s 提高到150 m/s 时,表面粗糙度呈现先增大后减小的趋势,这可能是因为不同的砂轮速度造成了机床振动行为的差异。

另外,磨削加工表面完整性对磨削用量的敏感程度是不同的,如表面粗糙度对磨削深度的敏感性最大,对工件进给速度的敏感性次之,而对砂轮速度的敏感性最弱[73-74]。刘伟等[75]研究了陶瓷结合剂CBN 砂轮外圆磨削TC4 钛合金的表面完整性,发现磨削深度对表面完整性的影响最大;表面粗糙度随砂轮速度的提高而逐渐减小,随工件转速、磨削深度的提高而逐渐增大;随着砂轮线速度提高,磨削力减小、磨削温度升高,表面硬度减小;随着工件转速提高,磨削力增大、磨削温度降低,表面硬度增大;随着磨削深度提高,磨削力增大、磨削温度升高,两者综合作用使得表面硬度增大,而且其影响程度最大。

3.2 冷却条件的影响

冷却条件也显著影响着加工表面完整性的形成。这是因为一旦磨削区的热流密度高于磨削液的冷却能力后,会在磨削区形成热量累积,导致大量热量传入工件,造成磨削表面温度突然升高,严重者会引起磨削表面烧伤,从而使得磨削表面完整性急剧恶化。目前磨削加工冷却条件主要有浇注式磨削、干磨削、低温冷风磨削(包括液氮和低温空气等[62,76-78])、微量润滑磨削、纳米流体微量润滑磨削。由于微量润滑的冷却效果不足[79-83],很多学者进行了低温冷风与微量润滑相结合的冷却方式[76];另外热管砂轮磨削也是一种极其重要的冷却方式,目前傅玉灿等已对热管砂轮磨削开展了比较深入系统的研究[84-92]。

一般来说,干磨削条件下得到的表面完整性是最差的,纳米流体微量润滑磨削得到的表面完整性优于微量润滑磨削;而有报道指出低温冷风磨削得到的表面完整性优于浇注式磨削。Fredj 等[93]进行了液氮低温冷风磨削和浇注式磨削AISI 304 不锈钢的研究,结果表明:与浇注式磨削相比,液氮低温冷风磨削表面粗糙度显著降低,降低幅度约为40%;两种冷却方式下的材料都出现了加工硬化现象,低温冷风磨削会引起加工表面更高的硬化,表面硬度平均提高25%;通过对亚表面的显微硬度分析发现,低温冷风磨削的加工硬化层厚度比浇注式磨削时产生的厚度要小,而且淬火层厚度平均降低30%左右;另外发现,在低温冷风磨削条件下得到了较低的残余拉应力,这是由于液氮具有较好的冷却效果,降低了磨削区的温度,有利于保持切削刃较长时间的高锋利度,减少了切屑与磨削表面之间的摩擦。Manimaran 等[94]也获得了类似的实验结果。

针对浇注式磨削和微量润滑磨削技术而言,有学者认为浇注式磨削得到的表面完整性优于微量润滑技术,而也有学者提出在某些情况下微量润滑磨削得到的表面完整性优于浇注式磨削[95]。如Mao 等[96]和Rahim 等[97]研究了干磨削、浇注式磨削、纯水微量润滑磨削和质量分数为1.2%的水基Al2O3纳米流体微量润滑磨削AISI 52100 钢的表面形貌、表面粗糙度和显微组织,结果发现:浇注式磨削时表面形貌最好,表面粗糙度值最小,其次为Al2O3纳米流体微量润滑磨削,干磨削条件下的表面形貌最差;浇注式磨削时没有发现工件亚表面出现白层,干磨削的白层厚度最大,而纳米流体微量润滑磨削的白层厚度小于微量润滑磨削。Silva 等[98]研究了不同磨削液(包括矿物油和大豆油的混合油、合成切削液和矿物油基润滑剂)和微量润滑(MQL)条件下,磨削AISI 4340 淬火钢的表面完整性,结果发现:所有冷却条件下的残余应力均为压应力,合成切削液得到了较低的压应力;采用矿物油基润滑剂得到了较低的表面粗糙度,而且得到了最好的磨削表面质量。

热管砂轮磨削是一种内冷却的磨削方式,它主要依靠冷却介质的相变进行热交换从而降低磨削区的温度。热管砂轮磨削在提高磨削表面完整性方面具有极大的潜力。Chen 等[99]进行了旋转热管砂轮(revolving heat pipe grinding wheel,RHPGW)干磨削、普通砂轮干磨削和浇注式磨削GH4169 镍基高温合金实验研究,对比分析了三种条件下的磨削温度和微观组织,结果发现:采用普通砂轮干磨削时磨削温度达到700 ℃以上,浇注式磨削得到的磨削温度出现突变现象,达到了800 ℃,并引起了磨削表面的烧伤,而RHPGW 得到了很低的磨削温度,为100 ℃左右;对显微组织的分析发现,采用RHPGW 磨削表层显微组织没有明显变化,而采用干磨削时磨削亚表面出现了晶粒的细化现象,如图5所示。

图5 工件亚表面显微组织[99](a)热管砂轮磨削表面;(b)干磨削表面Fig.5 Workpiece surface after grinding[99](a)with revolving heat pipe grinding wheel(RHPGW);(b)grinding wheel without a revolving heat pipe

另外,各种冷却条件参数也是影响磨削表面完整性的重要因素。就浇注式磨削而言,磨削弧区的供液压力是最主要的因素,其中影响供液压力最重要的因素为冷却供液条件,包括冷却液出口速度和喷嘴位置[100];对于低温冷风磨削而言,主要有低温冷风的输送量与出口温度等;对于微量润滑和纳米流体微量润滑磨削,雾化参数(包括喷嘴的射流角度、射流距离和射流压力),以及纳米流体的参数(油基纳米流体和水基纳米流体等、纳米粒子的种类和纳米流体的浓度)等因素也会对磨削表面完整性造成影响。

Tawakoli 等[101]进行了刚玉砂轮微量润滑磨削100Cr6 的实验研究,对不同雾化参数下的表面粗糙度进行了分析。结果发现:微量润滑磨削和浇注式磨削的表面粗糙度值都低于干磨削;在某些磨削和雾化参数下,微量润滑磨削的表面粗糙度优于浇注式磨削;随着喷嘴距磨削区距离的逐渐增大,表面粗糙度Ra值没有明显变化;然而随着空气压力的逐渐增大,表面粗糙度Ra值呈现降低的趋势,这主要是因为空气压力越大,雾化的磨削液越容易进入到磨削区起到润滑效果。Huang 等[102]也进行了不同的射流参数(包括流体流量、气压、喷嘴位置、喷射距离)磨削AISI5140 退火钢实验研究,比较分析了微量润滑(MQL)磨削和干磨削的表面完整性,结果表明MQL 可显著提高磨削表面粗糙度,喷嘴喷射方向的改变可以改善磨削表面粗糙度,随着流体流速和气压的增加,表面粗糙度和硬化层深度减小,而随着喷射距离增加,表面粗糙度和硬化层深度增大。

李长河等[6,103-105]对微量润滑和纳米流体微量润滑磨削进行了深入系统的研究,将二硫化钼(MoS2)、氧化铝(Al2O3)、碳纳米管(CNTs)、氧化硅(SiO2)、金刚石和氧化锆(ZrO2)六种纳米粒子添加到棕榈油中制成质量分数为6%的纳米流体,研究了浇注式磨削、微量润滑磨削和纳米流体微量润滑磨削条件下磨削GH4169 镍基高温合金的表面粗糙度,结果发现,浇注式磨削表面粗糙度高于微量润滑磨削和纳米流体微量润滑磨削,采用Al2O3纳米流体的表面粗糙度Ra值最小,工件表面形貌最好。

Zhang 等[106]研究了将MoS2纳米粒子、CNTs纳米粒子和MoS2-CNTs 混合纳米粒子添加到合成脂中制成质量分数分别为2%、4%、6%、8%、10%和12%的纳米流体,采用微量润滑磨削的冷却润滑方式进行了GH4169 镍基高温合金的磨削实验,研究了磨削加工的表面粗糙度,结果发现:当纳米流体的质量分数为2%时的表面粗糙度值最小;采用CNTs 制备的纳米流体磨削的表面粗糙度值Ra最大,采用MoS2-CNTs 混合纳米粒子制备的纳米流体得到的磨削表面粗糙度Ra值最小,表面完整性最好。

3.3 砂轮特性的影响

砂轮特性对表面完整性的影响主要包括不同类型砂轮(如各种刚玉砂轮和超硬磨料砂轮,其中超硬磨料包括立方氮化硼(CBN)和金刚石)、砂轮组织粒度以及砂轮磨损和砂轮修整等因素[107-108]。对于同一类型的砂轮,引起磨削表面完整性的改变主要是因为砂轮的磨损;针对刚玉砂轮,砂轮的修整也是重要的影响因素,如砂轮修整后磨粒切削刃较为锋利、以及磨粒出露高度不均匀时会造成磨削表面粗糙度Ra值较大;对于超硬磨料砂轮,这类砂轮存在着修整困难的问题,因此使用一段时间后砂轮磨损较严重,会降低磨削表面完整性,这主要是因为砂轮磨损后会导致较大的磨削力和磨削温度。

Zhou 等[109]进行了刚玉砂轮磨削2304 双相不锈钢的实验研究,从不同磨粒粒径、磨削力和有无润滑方面评价了磨削表面完整性,结果发现:采用较小粒度的磨粒,表面粗糙度和表面缺陷都得到了很好的改善,而且使用较小粒度的磨粒可产生较低的残余应力;随着磨削力的增大,表面粗糙度Ra没有明显的变化,而较高的磨削力得到了较低的残余应力;在施加润滑液的条件下,工件的表面粗糙度和表面缺陷得到了很好的改善,而且残余应力较小。杨长勇等[110]进行了单层钎焊CBN 砂轮和陶瓷结合剂CBN 砂轮缓进深切成型磨削Ti-6Al-4V 榫头的实验研究,对比分析了榫头的尺寸精度和表面完整性,结果发现:两种砂轮磨削榫头的尺寸精度和表面完整性符合加工要求;表面粗糙度值都在0.8 μm 以下;然而单层钎焊CBN 砂轮磨削试样的显微硬度和表面残余应力低于陶瓷结合剂CBN 砂轮磨削试样的显微硬度和表面残余应力。Xi 等[111]进行了单层钎焊CBN 砂轮高速磨削颗粒增强钛基复合材料(PTMCs)和Ti-6Al-4V 钛合金的对比实验,对比研究了两种材料的表面完整性,结果发现:PTMCs 和Ti-6Al-4 钛合金的磨削表面差异主要是磨削加工引起的工件表面缺陷;另外发现,PTMCs 材料的表面粗糙度普遍高于Ti-6Al-4V 合金;磨削PTMCs 工件的显微组织变化层深度为5~20 μm,硬化层深度为80~120 μm。他们还研究了碳化硅砂轮(GC)和铬刚玉(PA)砂轮磨削Ti2AlNb 金属间化合物的表面粗糙度和显微组织,结果发现:GC 砂轮磨削的表面粗糙度值小于铬刚玉(PA)砂轮磨削的表面粗糙度值,而且PA 砂轮磨削造成了磨削表面的热损伤,亚表面白层厚度为1 μm,这主要是因为在砂轮稳定磨削阶段工件材料在PA 砂轮表面的黏附远高于GC 砂轮,从而降低了PA 砂轮磨削性能[112]。马爽等[113]采用电镀CBN砂轮进行了GH4169 镍基高温合金的粗磨与精磨实验,发现在精磨参数下砂轮磨损主要以磨粒的磨耗和微破碎为主,而且在砂轮的稳定磨损阶段,表面粗糙度值逐渐增大,而其他表面完整性的参数(如显微硬度和残余应力)变化不大。通过总结发现,砂轮特性对磨削加工表面完整性有着显著的影响,如磨削Ti2AlNb 更适合采用碳化硅砂轮。因此,在磨削加工中,针对不同的材料及不同的加工要求,需要使用不同的砂轮及不同的磨削用量等条件。

对以上影响表面完整性的因素分析可知,磨削加工表面完整性控制的办法可以从上述三个方面着手,最重要的是选择合适的磨削用量、冷却条件和砂轮特性。例如,就磨削表面粗糙度而言,选用细粒度磨粒的砂轮能够获得较好的表面形貌,降低表面粗糙度,减小磨削深度和工件进给速度,提高砂轮进给速度也有助于降低表面粗糙度[64]。总而言之,磨削表面完整性是磨削过程中各种因素综合作用的结果,这是一个极其复杂的过程,仅仅依靠实验研究的方法无法进行更加完善和系统的研究,因此众多学者也进行了对磨削表面完整性的建模与预测研究,这有利于揭示各种实验条件对表面完整性的影响规律,同时有利于实现对磨削表面完整性的控制与优化。

4 表面完整性的预测与控制

磨削表面完整性的预测一直是国内外磨削加工领域的研究热点,通常数值预测的方法是基于对磨削过程表面完整性形成的物理本质分析,通过理论分析的方法进行建模。需要注意的是,预测模型建立的重点是明确磨削工艺与表面完整性的对应关系,指导形成最理想的表面完整性,从而达到最佳的零件服役性能。由于磨削过程的复杂性与不稳定性[114],对磨削表面完整性的预测必须建立基于力、热和材料三个方面耦合的可靠模型,因此做好磨削表面完整性的精准预测是一项非常困难的工作[115-119]。虽然如此,近几十年来,仍然建立了一些科学的模型来对表面完整性进行预测。目前对于磨削表面完整性预测模型的假设因素有很多,一般来说都不会考虑砂轮主轴的跳动、振动等无法用来精确定量表示的因素。大多数模型的建立是基于某一个或者某几个假设进行的,又或者仅仅适用于特定的实验条件,如采用最小二乘法对表面完整性的某一个或几个参量针对磨削用量进行函数拟合等。通过这种方法得到的实验公式基本上不具备普遍性,而且只适用于特定实验条件。这是由磨削表面完整性形成的复杂性所决定的[120-122],因此所预测的表面完整性是理想状态下的结果,理论计算的结果与实验测量的结果往往存在着较大偏差。

根据第2 节中的分析可知,磨削表面完整性的形成与磨削过程中砂轮磨损状态、材料的弹塑性变形以及力-热载荷等有关,因此针对磨削表面完整性的数值模型的建立离不开对砂轮工作表面、材料弹塑性变形、磨削力和磨削温度的分析与建模,这一部分模型的建立在参考文献[1]中已进行了详细的介绍,不再进行赘述。

4.1 表面粗糙度的预测

表面粗糙度的建模预测与仿真分析是研究最深入的内容之一。表面粗糙度Ra的定义为沿采样长度的中心线轮廓的算术值,表示为[123-124]:

式中:l 为采样长度;y 为轮廓曲线;x 为剖面方向。从表面粗糙度的定义出发,由中心线上、下面积相等的方程可求出中心线位置。因此,采用此定义预测表面粗糙度是非常重要的思路。

式(2)是基于表面粗糙度定义,通过对砂轮表面磨粒排布的分析建立的典型表面粗糙度模型[125]。

式中:k 为砂轮表面的总磨粒数;h 为磨粒的出露高度;θ 为磨粒半锥角;ycl为中心线位置。

在实际磨削过程中,工程技术人员往往会采用最简单的经验公式或者最小二乘法获得磨削表面粗糙度的预测值,这是因为在批量生产中几乎所有的加工条件都一致,因而每道工序完成后零件的表面粗糙度值比较稳定,因此可以只考虑磨削用量对表面粗糙度的影响,采用上述方法可以快速对表面粗糙度进行预测,从而提高加工效率。池龙珠[126]进行了优化磨削条件下的磨削表面粗糙度预测,采用信噪比实验设计法和二次回归设计技术研究了影响表面完整性的因素,得出了表面粗糙度的影响因素由大到小依次为砂轮粒度、磨削深度、砂轮转速和工件速度;建立了两种方法下的磨削表面粗糙度模型,并进行了F 检验法和实验验证,结果显示预测值与验证值比较接近。

然而在科学研究中,限于磨削条件及研究方向的差异等,所建立的表面粗糙度的预测模型也各不相同,几乎不具备普适性,但是模型建立过程的基本原理值得借鉴。由于磨削表面粗糙度与砂轮工作面的状态密切相关,因此目前针对表面粗糙度的建模思路是通过对砂轮工作面形貌进行定量描述来推测磨削表面轮廓形状,进而求得磨削表面的粗糙度值,其中砂轮工作面的定量描述所考虑的因素有单颗磨粒切厚、磨粒形状、出露高度以及砂轮磨损与修整等方面[127]。也有学者提出了基于智能算法的磨削表面粗糙度模型,如BP(back propagation)神经网络等[128]。

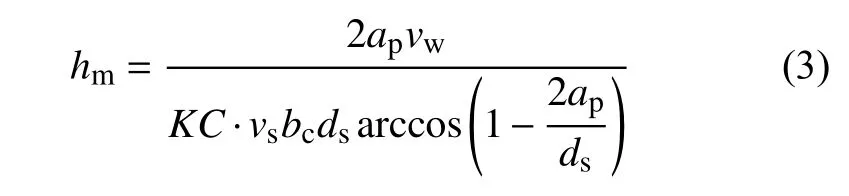

单颗磨粒切厚是磨削过程的重要参数之一,其计算公式可参考文献[127,129],它对表面粗糙度也具有重要的影响。Zhou 等[130]研究了微磨削镍基单晶高温合金的材料去除机理,建立了单颗磨粒切厚的数学模型,如式(3)。同时,建立了表面粗糙度的一阶和二阶预测模型,并根据残差分析和方差分析的方法得到了表面粗糙度精确模型;通过实验验证了该模型的准确性和科学性。

式中:K 为尺寸效应的影响参数;C 为砂轮单位面积内的切削刃数;bc为每个切削刃的平均有效切削宽度;ap为磨削深度;vw为工件进给速度;vs为磨削速度;ds为砂轮直径。

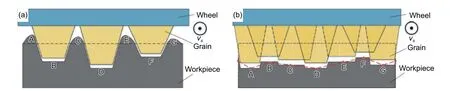

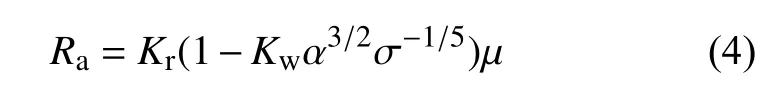

Ding 等[127]通过研究单层钎焊CBN 砂轮表面形貌对单颗磨粒切厚的影响规律,发现砂轮表面的磨粒出露不一致造成单颗磨粒切厚的不均匀,从而影响了磨削表面形貌;通过连续磨削减小单颗磨粒切厚的不均匀程度,表面粗糙度得到改善。基于此,他们通过对磨削过程中材料去除机理的分析,如图6所示,利用Johnson 变换及其逆变换对砂轮表面形貌进行了重构,发现磨粒出露高度的分布呈现出正态分布的规律,而后根据重构后的砂轮表面形貌对磨削GH4169 镍基高温合金的表面形貌通过磨粒的运动轨迹方程进行了数值仿真预测,结果如图7所示,并研究了砂轮形貌演变过程中磨削表面粗糙度Ra的变化规律,基于Agarwal 和Rao[131]的表面粗糙度模型(参考文献[132]也建立了类似的表面粗糙度模型),建立了以有效磨粒比例α、单颗磨粒切厚均值μ 与标准差σ 为变量而改进的表面粗糙度预测模型,如式(4)所示,结果显示所建立模型的预测值与实验值基本一致;并发现随着砂轮工作面状态的演变,越来越多的磨粒参与磨削,α 不断增大,μ 与σ 不断减小,磨粒运动路径与工件表面交互作用形成的波峰数量不断增加,沿着进给方向相邻两个波峰之间划痕的距离也不断减小,磨削表面完整性得到改善。

图6 工件材料磨削去除示意图[127](a)单排磨粒;(b)多排磨粒Fig.6 Schematic diagram of workpiece material removal in grinding[127](a)with grains in one column(b)with grains in overlapping column

图7 工件磨削加工表面形貌预测[127]Fig.7 Simulated ground surface results [127]

式中:Kr和Kw为常数;μ 为单颗磨粒切厚均值;σ 为切厚标准差;α 为有效磨粒比例。

Zhang 等[133]建立了一种可与工件模型、运动学模型和单颗磨粒切厚计算模型相结合的砂轮形貌模型,得到了单颗磨粒切厚的分布规律;为了验证所建立模型的正确性,研制了单层钎焊金刚石砂轮,对砂轮进行了形貌测量,得到了砂轮形貌的实测数据,并对模型进行了仿真分析,结果发现仿真结果与实验结果基本一致。同时用均匀分布的磨粒对模型进行了验证,然后利用综合模型对磨削过程进行了深入的仿真研究,得到了磨削工件表面形貌,发现对砂轮的径向修整可以控制磨粒出露高度的分布,明确了砂轮径向修整对单颗磨粒平均切厚分布的影响规律,揭示了磨粒分布对单颗磨粒切厚分布的影响规律:随着径向修整高度的增加,单颗磨粒切厚分布的最大值减小,单颗磨粒切厚分布的间隔变窄。而后通过单颗磨粒平均切厚对磨削表面粗糙度进行了预测,如式(5)所示,结果发现磨削表面粗糙度的实验结果与仿真结果基本一致。另外也发现砂轮的径向修整可以定量控制表面粗糙度。

式中:R0为取决于磨粒出露高度的最佳表面粗糙度;k1和k2为常数。

基于砂轮磨削表面磨粒的几何特性的表面粗糙度模型也得到了深入的研究。Aslan 等[46]通过光学测量的方法对砂轮表面磨粒的几何特性进行了测量,并对其进行了详细的描述,如磨粒的刃角半径、宽度及高度等,并从所构造的高斯分布中选取前角、斜方角、边缘半径、宽度、高度和坐标点对砂轮表面每颗磨粒进行了仿真,得到了砂轮表面的形貌,而后对磨粒的运动轨迹进行了计算,确定了磨粒在去除材料时与工件的接触点位置,在确定单颗磨粒切厚的基础上,通过建立磨削过程的材料和运动学模型得到了工件表面轮廓,对工件的表面粗糙度进行了预测,发现实验结果与预测结果基本一致。

另外,Liu 等[134]针对不同磨粒形状和修整条件也进行了表面粗糙度模型的研究。他们通过对三种不同形状(分别为球体、圆锥体和圆台)的磨粒进行分析,建立了磨削过程二维状态下磨粒切削刃的模型,对磨粒运动轨迹进行定量表征,并建立了韧性切削和脆性断裂的两种单点金刚石修整后工件表面形貌模型,对磨削表面粗糙度进行了预测,而后进行了验证实验,结果发现在特定磨削参数条件下,表面粗糙度的预测结果与实验结果误差在7%~11%之间,具有较好的一致性;另外发现磨粒的形状对表面粗糙度的影响小于砂轮修整对表面粗糙度的影响。

为了提高磨削表面粗糙度预测的精度,王海涛等[128]采用神经网络(radical basis function,RBF)对磨削表面粗糙度的预测模型进行了研究。建立了基于RBF 神经网络的表面粗糙度模型,通过与实验值对比发现,模型的预测准确度在85%以上,且相对误差远小于使用经验公式分析时的相对误差。

4.2 残余应力的预测

从第2 节对残余应力的形成机理分析可知,残余应力主要是由磨削过程中的塑性变形(包括热塑性变形和机械塑性变形)引起的。而在磨削加工金属材料(如镍基高温合金、钛合金和钢等)时,热塑性变形和机械塑性变形可同时发生,因而磨削过程中必然会导致残余应力的产生[53,135-139]。因此根据磨削过程的热塑性变形和机械塑性变形可对磨削残余应力进行预测。然而需要特别注意的是,在对表面残余应力进行预测时,需要考虑热塑性变形还是机械塑性变形的影响程度更大,这是因为热塑性变形和机械塑性变形会引起不同的残余应力。Xu 等[140]建立了Aermet 100 超高强度钢工件表面磨削残余应力计算的分析模型,根据瞬态热传导方程和Aermet 100 钢的热特性,得到了热膨胀引起的应力分布;而后采用均匀分布的2D 移动热源研究了热塑性变形效应对残余应力的影响,结果表明,表面残余应力以拉伸为主,而且残余拉应力随热流密度的增大而增大。另外基于磨粒与工件的相互作用,模拟分析了磨削力导致的塑性变形引起的残余应力,结果表明,磨削力本身引起的残余应力一般为压应力,而且其影响小于热应力引起的残余拉应力。因此得出磨削过程产生的残余应力一般为拉应力。

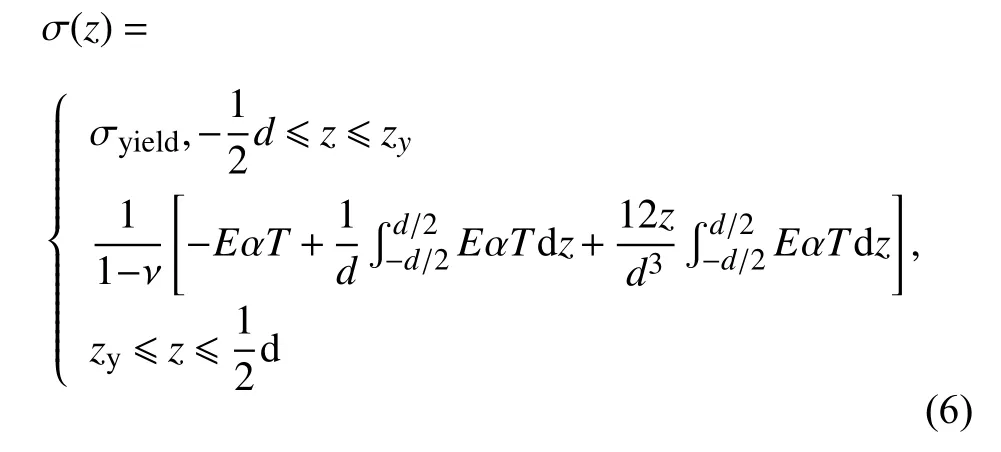

目前对于磨削残余应力的预测还没有形成较为固定的理论计算公式,这是因为磨削过程较复杂和不稳定,而且热塑性变形和机械塑性变形难以定量表征,因此通过数值的方法对残余应力进行计算是比较困难的,然而科研人员在这方面也进行了大量的努力,取得了一些成果,为进一步的研究奠定了理论基础。例如,在磨削过程中传入到工件中的热量所产生的磨削温度在工件表面以下深度方向逐渐递减,随着深度的增大,磨削温度逐渐降低,因此假设沿磨削方向和垂直于磨削方向的弹性应力是相同的,并且都是深度的函数,考虑热塑性变形和边界条件,通过弹性应力分析确定磨削过程中深度方向的热应力分布如式(6)所示[141]。

式中:σyield是工件材料的屈服应力;ν 是材料泊松比;E 是弹性模量;α 是热膨胀系数;T 是磨削温度达到最大值时的温度分布;d 是工件的厚度;zy是热弹性应力刚达到材料屈服应力时的深度。

基于数值解析的方式对磨削残余应力的预测存在着诸多困难,因此当前磨削残余应力的多数预测工作是基于有限元等仿真软件进行。Mahdi等[138]采用有限元方法研究了EN23 钢磨削过程中塑性变形、热变形和相变的耦合效应对残余应力的影响规律,结果表明:当磨削过程材料发生相变时,磨削表面残余应力均表现为拉应力,而且这种现象与冷却条件和磨削方式无关,工件表面受机械载荷的影响较小;另外磨削方向上的残余应力在马氏体区和非马氏体区基本呈线性分布;然而最大残余应力发生的位置与表面塑性变形作用和材料内部马氏体相变的深度有关。Shah 等[142]提出了考虑热载荷、法向和切向机械载荷以及相变的磨削残余应力的计算模型。结果表明:最佳的磨削条件组合可使被加工工件表面产生所需的残余压应力;Peclet数和传热系数是影响磨削工件相变开始的主要参数,在磨削过程中,如果温度超过奥氏体相变温度,过高的冷却速率会导致马氏体的形成,最终导致压缩残余应力的产生,这与马氏体的比例和影响深度直接相关;另外发现忽略相变会导致残余应力的预测有很大的差异。材料发生相变时会产生残余压应力,而磨削热载荷会使工件表面产生残余拉应力。因此他们指出,如果主要考虑表面残余应力和磨削工件材料的相变,需要慎重考虑磨削条件的影响,此外通过控制磨削条件可以获得所需的残余应力和马氏体相含量。

特别指出的是,深切磨削(包括缓进深切磨削与高效深切磨削)过程中,正常磨削温度可控制在冷却液泡核沸腾温度(例如120 ℃)以下,而冷却液成膜沸腾时工件表面温度会突然升高到700 ℃、甚至工件材料烧伤温度以上。这种特殊现象使得正常深切磨削的残余应力形成主要因素不再是磨削热和磨削温度,而是磨削力;只有烧伤时,磨削热和温度才是残余应力形成的重要原因。采用基于砂轮-工件之间强耦合作用的传统预测模型难以准确预测残余应力。为此,丁文锋等[143]提出了残余应力预测的新模型,也就是基于磨粒-工件之间的作用预测残余应力,通过考虑砂轮工作面的磨粒分布等因素,将正常深切磨削的磨削力按照均匀或者其他分布规律分摊到有效磨粒表面,再计算磨粒与工件之间的力-热、甚至结构耦合作用,从而获得了更加准确的残余应力预测结果,并通过叶片榫齿结构的缓进深切磨削残余应力预测进行了验证,与实验结果相符。

为了进一步研究实际磨削深度对磨削残余应力的影响规律,单颗磨粒切厚对残余应力的影响也得到了深入研究。Fu 等[43]进行了单颗磨粒切削TC4钛合金的仿真研究,结果表明,随着实际切削深度的增大,磨削残余应力逐渐增大,而且当实际切削深度为0.6 μm 时,得到最大主应力,最大主应力分布在磨粒前刀面上。

另外,BP 神经网络也可以用来对表面残余应力进行预测分析。Li 等[144]采用立方氮化硼(CBN)砂轮进行了钛合金外圆磨削实验,研究磨削用量对磨削表面残余应力的影响,建立了表面残余应力的模型,比较分析了经验模型和BP 网络预测模型(包括传统归一化模型和联合归一化模型)在预测磨削表面残余应力的准确性,结果表明:在较高的砂轮速度条件下,较大的砂轮速度和磨削深度对周向残余应力有利,而在低砂轮速度条件下随着砂轮速度和磨削深度的增大,轴向残余应力增大;另外发现当砂轮速度大于60 m/s,残余压应力迅速升高。通过对三种表面残余应力预测模型对比分析发现,经验模型在磨削条件下对Ti-6Al-4V 钛合金(TC4)具有一定的适用性,然而一般情况下,经验模型的计算结果与实际测量结果在某些情况下有很大的偏差;BP 网络具有复杂的非线性映射和自适应学习功能,因此采用BP 网络能够较准确地预测残余表面应力与三种关键磨削条件之间的关系,而且联合归一化网络预测模型具有更高的准确性。

4.3 显微组织和显微硬度的预测

加工工件的微观结构对构件的疲劳寿命、腐蚀和耐磨能力等性能也有着至关重要的影响,因此对于微观结构的预测分析也是表面完整性预测的重点之一。第2 节分析了显微结构的形成原因主要与磨削温度有关,因而对于微观结构的预测也离不开对磨削温度的预测分析[145-148]。

目前对于微观结构的研究主要集中在通过有限元仿真的方法进行磨削硬化方面的研究,这是因为材料微观结构的改变很难通过数值方法进行描述,而通过仿真软件可以比较方便地表示出磨削加工后亚表面层微观结构的变化。Nguyen 等[149]对1045 钢进行了磨削硬化研究,建立了一个包含三角形移动热源的有限元传热模型(典型三角形移动热源如图8所示),用于描述磨削硬化层的温度场,并对干磨削和液氮冷却两种条件下的磨削硬化现象进行了预测与实验验证,实验结果与预测结果如图9所示,另外发现残余奥氏体转变为马氏体使得材料组织细化,从而形成了磨削硬化现象。他们还进行了圆柱面磨削硬化层厚度的预测研究,并通过磨削1045 调质钢进行了实验验证,结果表明磨削硬化层厚度与实验结果吻合较好[150]。Zhang 等[121]建立了磨削温度的有限元模型,对磨削硬化层厚度进行了预测,并通过实验进行了验证,得出材料的磨削硬化与马氏体的转变有关。Foeckerer 等[151]通过数值分析模型、有限元模型与实验验证的方法对100Cr6 材料的显微组织转变行为和硬度分布进行了研究,建立了磨削温度的数值分析模型与有限元模型,结果表明,通过数值分析模型与有限元模型对磨削硬度分布的预测与实验结果匹配良好。

图8 典型三角形移动热源[149]Fig.8 Diagram of moving heat source model [149]

图9 实验与预测磨削硬化层厚度比较[149](a)干磨削条件下沿着磨削方向硬化层厚度;(b)液氮冷却条件下沿着磨削方向硬化层厚度;(c)干磨削条件下稳定区硬化层厚度;(d)液氮冷却条件下稳定区硬化层厚度Fig.9 Hardened layers developed and predicted under different cooling media[149](a)engaging edges in dry air application;(b)engaging edges in liquid nitrogen application ;(c)stable region in dry air application(d)stable region in liquid nitrogen application

5 总结与展望

虽然目前关于难加工金属材料磨削表面完整性的研究取得了很大的进展,然而仍然存在着诸多挑战:

(1)磨削加工前零件毛坯件的表面状态对磨削后表面完整性的影响还没有进行深入系统的研究,毛坯件表面状态的不确定性使得磨削加工零件的表面完整性无法精确确定,因此需要发展相关的新技术新方法进行表征。

(2)对于难加工金属材料磨削表面完整性的研究没有考虑到形状和结构的影响,而大多数工业用零部件都具有相对复杂的形状和结构,因此需要将这部分因素考虑在内进行更加深入的研究。

(3)磨削加工表面完整性与砂轮工作面状态密切相关,如对于超硬磨料砂轮,砂轮磨损较为严重时会造成表面完整性急剧恶化,因此需要开发“在线/在机”砂轮磨损或砂轮使用寿命监控系统。

(4)当前提出了一些环境友好、高效率的磨削加工新技术,如微量润滑技术、复合加工技术等,然而这些新技术仍然存在着研究盲区与局限性,需要对这些磨削新技术与表面完整性的形成方面开展更加全面与系统的研究。

(5)磨削表面完整性与工件服役性能的关系仍然不明确,需要进行更加深入系统的研究,以进一步探索和建立磨削表面完整性与零件服役性能之间的映射与反演关系,从而为高端装备中零件表面完整性设计与实现提供更加有力的理论指导和技术支持。