TA19 钛合金端面车削表面完整性的低周疲劳演化

2021-08-18丁小岑宋迎东孙志刚石耀闻杨吟飞

丁小岑 ,何 宁,宋迎东,孙志刚,石耀闻,杨吟飞*

(1.南京航空航天大学 机电学院,南京 210016;2.南京航空航天大学 能源与动力学院,南京 210016)

航空发动机需要在高温、高压、高速、交变载荷等极端恶劣的条件下长期可靠地工作。轮盘作为航空发动机的关键部件之一,承受着相当复杂的载荷,其破坏形式多为非包容断裂,往往会导致灾难性后果[1]。因此,轮盘被列为发动机耐久性防断裂的关键部件。TA19 钛合金是压气机整体叶盘类零件常用的高温钛合金,其最高服役温度可达550 ℃,具有优秀的抗蠕变性能,在高温状态下依然具有较高的强度及热稳定性[2-3]。

目前对表面完整性与疲劳的研究主要集中于表面完整性参数对疲劳性能的影响。Suraratchai 等[4]和Shahzad 等[5]研究发现,表面形貌特征对疲劳裂纹的萌生起关键作用,切削加工表面形貌的凹谷处在外载荷作用下产生应力集中是导致裂纹萌生的直接原因。Novovic 等[6]研究发现,表面粗糙度Ra>0.1 μm时,表面形貌对疲劳性能影响最明显,而Ra<0.1 μm时,表面形貌对疲劳性能无明显影响。罗学昆等[7]对FGH95 合金的高温疲劳研究发现,表面粗糙度对疲劳寿命存在一定的影响但并非最关键的因素,其与显微硬度的耦合作用是延长疲劳寿命的关键。杨慎亮等[8]研究了TC4 钛合金侧铣表面完整性对疲劳的影响,同样发现表面粗糙度并非疲劳寿命最为关键的影响因素,而显微硬度则与疲劳寿命存在着更强的正相关关系。

然而,表面状态特征在服役的过程中是不断演化的,这些演化会显著影响加工过程中引入的表面特征,因此,揭示表面完整性的服役演化机理对于实现航空发动机长寿命高可靠具有重要的意义[9]。Altenberger 等[10]对比分析了纯机械加工及表面强化处理对TC4 钛合金高温疲劳性能的影响,发现在高温下残余压应力很快释放,疲劳寿命较室温下极大地降低;表面粗糙度对高温疲劳寿命存在一定的影响但不显著,而较大的表面显微硬度有利于延长高温疲劳寿命;另外,他们还发现,在高温加载时,Ti-6Al-4V 钛合金组织中稳定的细化晶粒和高密度的位错结构是确保疲劳寿命增益的主要因素。Nikitin等[11-12]、Buchanan 等[13]和Zhou 等[14]的研究中均发现,高温和循环应力对残余应力松弛所产生的共同作用比仅承受循环应力载荷时明显加剧。以上的研究表明,残余压应力在高温条件下普遍松弛,尤其在交变载荷叠加的作用下,残余应力释放更加明显,对延长高温疲劳寿命的效果不如对室温的效果显著。Zaroog 等[15]研究了不同循环周次下经过喷丸的2024-T315 铝合金显微硬度的疲劳演化行为,结果显示显微硬度随着循环次数的增加而下降。目前对表面完整性参数在疲劳作用下的演化研究主要集中在力学和组织性能方面[16-17],对表面形貌演化的相关研究较少。

本工作选择压气机轮盘子午面及其周向服役载荷进行研究,讨论端面车削表面完整性在模拟部分服役条件下的低周疲劳演化规律及机理,并为加工过程提供控制的方向及方法,进而延长轮盘的疲劳寿命。

1 实验材料及方法

1.1 实验材料

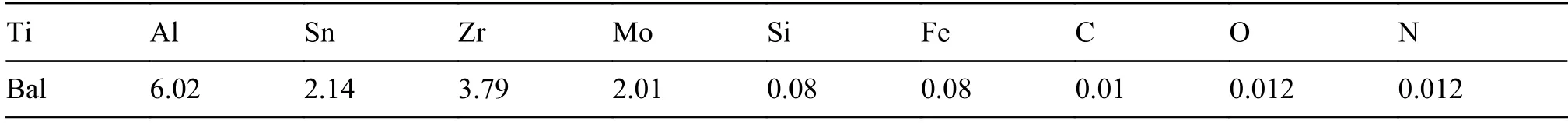

材料为TA19 钛合金,属于高温钛合金,材料成分如表1所示。毛坯热处理制服为960 ℃×1 h固溶+590 ℃×8 h 空冷时效,其室温及高温的部分力学性能如表2所示。

表1 TA19 钛合金的化学成分(质量分数/%)Table 1 Composition of TA19 titanium alloy(mass fraction/%)

表2 TA19 钛合金主要力学性能Table 2 Mechanical properties of TA19 titanium alloy at room temperature

1.2 试样的制备

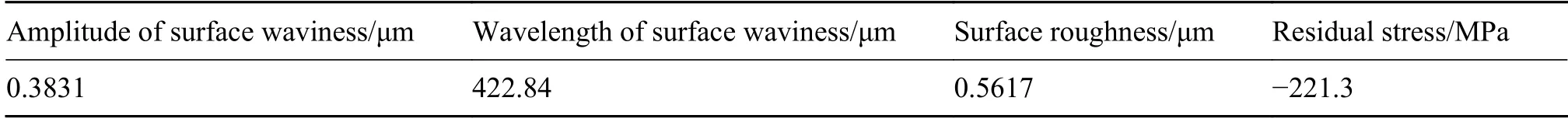

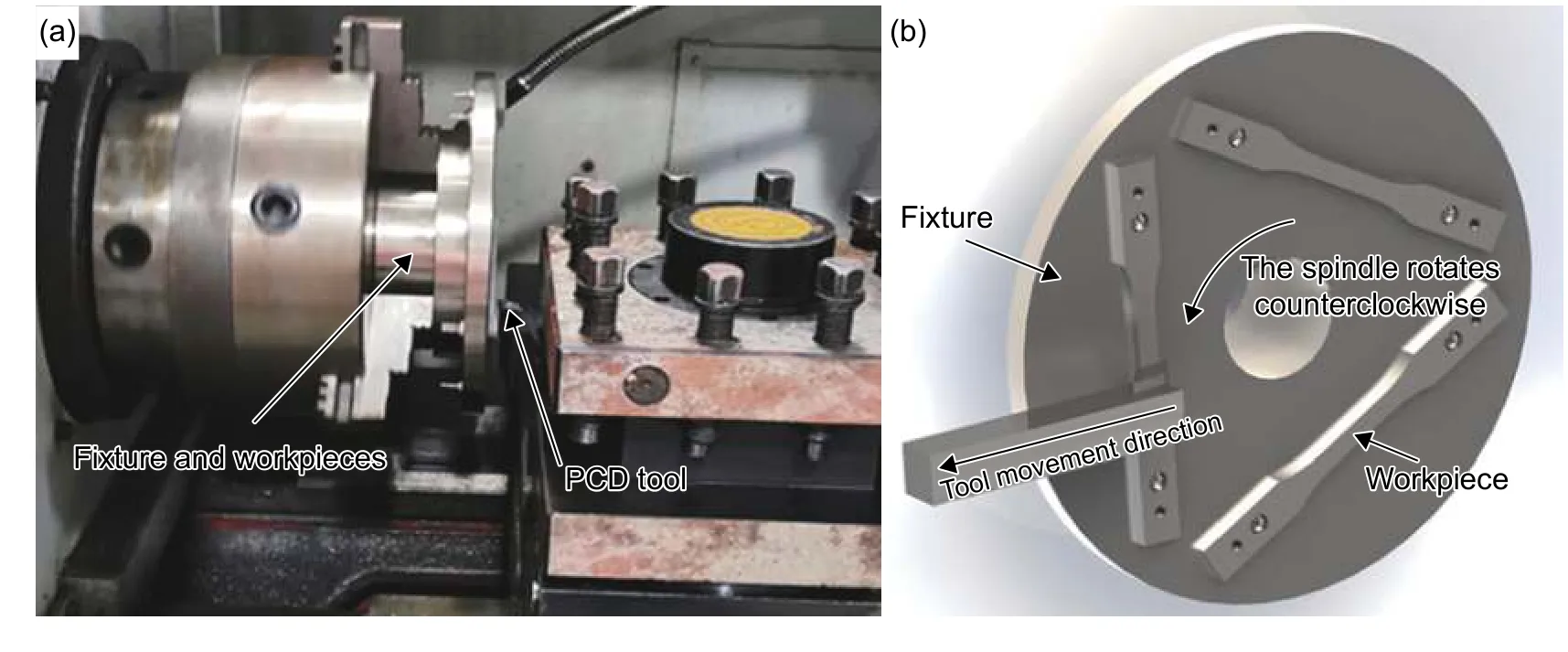

按照航空工业标准HB5287—1996 设计疲劳试样,如图1所示,试样厚度为5 mm。采用电火花切割方法获得试样坯料,在两端的夹持段部位钻孔获得两对沉头孔,通过沉头螺钉将试样固定在夹具上进行双面的端面车削加工,端面车削在数控车床上进行,选用硬质合金刀具,该刀具具有TiAlN+Al2O3涂层。采用钛合金压气机轮盘在实际加工中常用的切削参数:vc=30 m/min,f=0.15 mm/r,ap=0.1 mm。图2为端面切削示意图。表3为端面车削加工后(疲劳实验前)试样的初始状态统计结果,包括试样加工表面完整性参数的平均值以及平均偏差,由于实验条件的统一,试样在加工后的表面完整性参数较为一致。在端面车削后进行统一参数的侧铣加工,获得了较为一致的加工表面,试样侧面的表面完整性参数如表4所示,对比端面车削表面完整性参数可以发现,端面车削表面质量更好,侧面对疲劳实验所造成的影响较小。之后,使用锉刀与砂纸人工去除拉伸段部位棱边上的毛刺,消除毛刺所导致的应力集中影响。

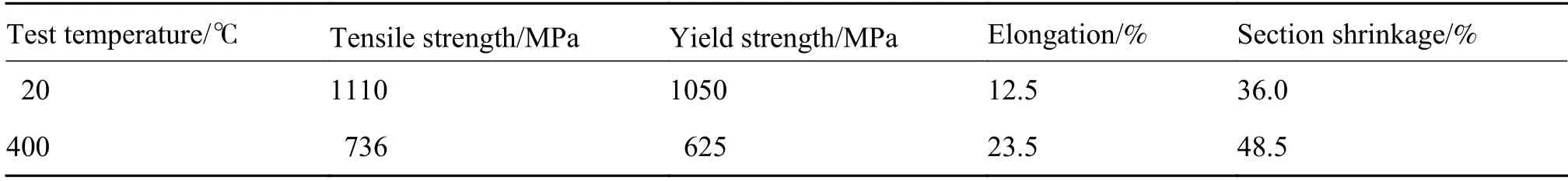

表4 侧铣后试样两侧的平均表面完整性参数Table 4 Average surface integrity parameters on both sides of specimen after side milling

图1 标准疲劳试样尺寸图Fig.1 Size of standard fatigue specimen

图2 端面车削过程(a)实际加工过程;(b)加工过程示意图Fig.2 End face turning process(a)actual machining process;(b)schematic diagram of machining process

表3 端面车削后试样的初始状态Table 3 Initial state of sample after end face turning

1.3 疲劳实验方法

TA19 钛合金疲劳实验装置如图3所示,使用液压伺服疲劳试验机对试样进行轴向拉-拉实验,疲劳实验参数如表5所示,根据轮盘的实际服役温度,将高温疲劳温度设定为400 ℃。尽管加热炉、恒温箱等方式的加热精度更高,误差更小,在高温疲劳加热方式中更为常见,但电感加热方法的升温、散热速度更快,在非加载期间的温度载荷对表面参数影响时间短,不对试样的表面完整性造成实验需求之外的影响,因此选用电感线圈方法对试样进行加热。通过15 kW 的高频电感加热机进行加热,并使用激光红外测温仪与温度控制器对试样温度进行PID 控制,恒温误差在 ± 5 ℃之间。

表5 疲劳实验参数表Table 5 Fatigue test parameters

图3 400 ℃高温疲劳实验Fig.3 400 ℃ high-temperature fatigue test

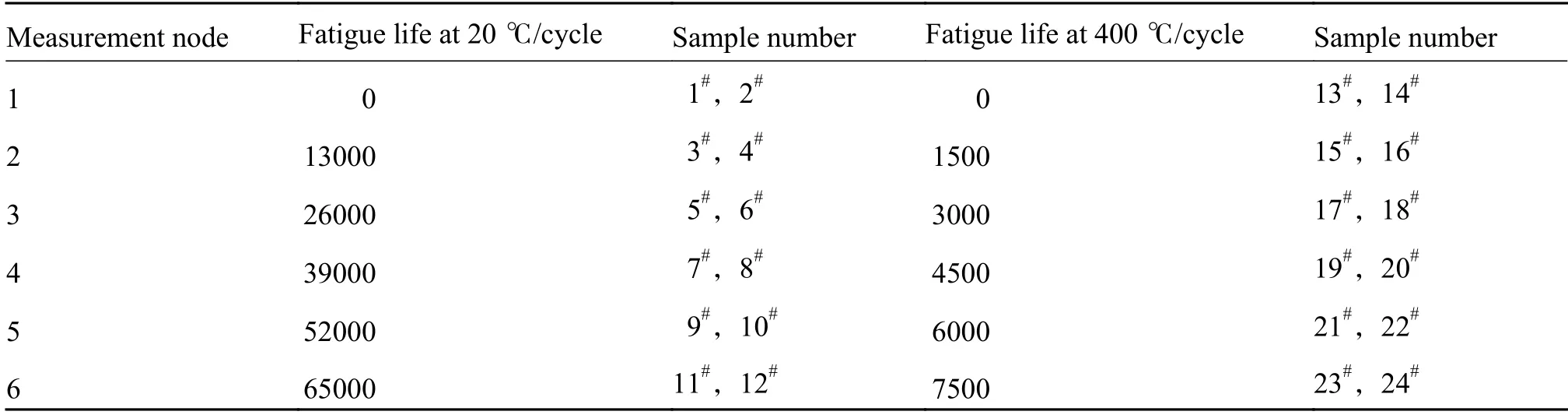

根据载荷将疲劳实验分为20 ℃室温疲劳及400 ℃高温疲劳两组。首先对这两组进行疲劳拉伸重复实验,确定室温疲劳作用下的平均循环周次为74516 次,高温疲劳作用下的平均循环周次为8329 次。将每增加平均循环周次数的约1/6 处设置为一个表面形貌数据的测量节点,每个实验组设置6 个采样节点,每个测量节点处进行两次重复性实验。室温及高温的疲劳加载节点及试样编号如表6所示,在每个节点的试样按照表格中所对应的载荷周次数加载结束后,对该试样的表面形貌参数进行测量。

表6 疲劳加载测量节点循环周次数及试样编号Table 6 Cycle number and sample number of measuring nodes under fatigue loading

1.4 测量方法

在试样拉伸段端面车削表面的中心位置观察表面形貌。表面形貌及表面粗糙度的测量采用白光干涉三维形貌仪。测量前试样进行超声清洗,去除表面杂质,测量过程中采用20 倍物镜,测量范围为0.66 mm×0.88 mm 的矩形区域。使用场发射扫描电子显微镜观察试样断口形貌。表面残余应力的测量采用基于cosine 法X 射线残余应力分析仪,使用钛合金标准V 靶辐射,在测量过程中使用震荡单元,衍射角度25°,使用直径为1 mm 的准直器。

2 结果及分析

表面完整性参数变化程度如表7所示,反映了表面形貌参数在加载前与断裂前最后一个测量节点之间的变化率。

表7 表面形貌参数的变化率Table 7 Change rate of surface topography parameters

2.1 疲劳断裂分析

脆性断裂是构件未经明显变形而发生的断裂。断裂时材料几乎没有发生过塑性变形,无明显的伸长、颈缩等现象。韧性断裂指构件经过大量的变形后发生的断裂,主要特征是发生了明显的宏观塑性变形,产生延性断裂[18]。

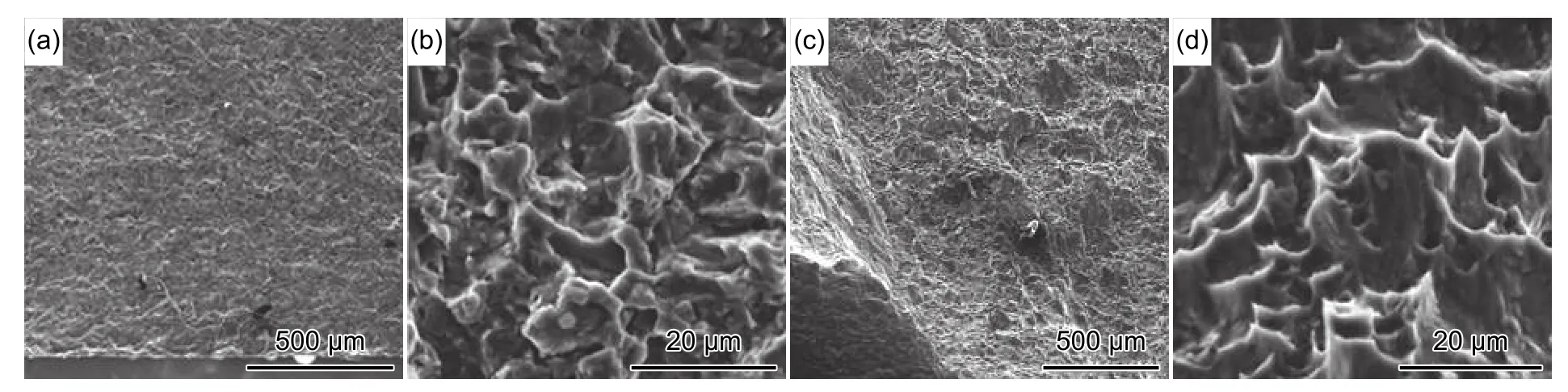

室温及高温疲劳下试样的断口形貌如图4所示。由图4可以看出,不同环境温度下试样的断裂情况区别较大。室温疲劳的作用下,断口基本与主应力方向垂直,断口较为平整,基本符合脆性断裂,而高温疲劳下韧窝的拉长现象相当明显,一般情况下,韧窝尺寸越大表示材料的塑性越强,且高温疲劳作用下断口的疲劳源更多,台阶高度差明显,在断口边缘呈现,基本符合韧性断裂。因此可知,在高温作用下,TA19 钛合金的塑性增强,脆性降低,产生了韧性断裂,而在室温下则更加接近于脆性断裂。

图4 疲劳断口形貌(a)室温疲劳宏观断口;(b)室温疲劳微观断口;(c)高温疲劳宏观断口;(d)高温疲劳微观断口Fig.4 Microscopic appearance of fatigue fracture(a)macroscopic fracture at 20 ℃;(b)microscopic fracture at 20 ℃;(c)macroscopic fracture at 400 ℃;(d)microscopic fracture at 400 ℃

2.2 表面形貌及其解耦

使用白光干涉仪获得了试样在不同循环节点的表面形貌图,如图5所示。由图5可以看出,随着循环周次数的上升,室温、高温疲劳作用下的表面形貌均随疲劳周次的升高逐渐变化,与未进行拉伸的试样具有明显的区别,且随着循环周次越来越接近断裂周次,表面形貌的变化越明显。

图5 不同拉伸阶段的表面形貌(a)试样1#;(b)试样5#;(c)试样8#;(d)试样9#;(e)试样14#;(f)试样15#;(g)试样20#;(h)试样23# Fig.5 Surface morphology at different fatigue stages(a)sample 1#;(b)sample 5#;(c)sample 8#;(d)sample 9#;(e)sample 14#;(f)sample 15#;(g)sample 20#;(h)sample 23#

对表面形貌进一步的研究需要对表面高度基础数据进行分析与处理。由于测量范围很小,因此可以将测量范围内的切削纹理视为平行的直线而非同心的弧线。截取平行于切削纹理方向的平面高度数据,仅对疲劳应力轴方向上的表面形貌变化进行研究。基础表面高度数据可以分为表面波纹度与表面粗糙度进行讨论。使用高斯滤波法将表面高度数据进行解耦,分解出表面波纹度及表面粗糙度数据,以某组二维表面高度数据为例,其解耦结果如图6所示。

图6 表面高度数据解耦(a)基础表面高度数据;(b)解耦后的表面波纹度曲线;(c)解耦后的表面粗糙度曲线Fig.6 Decoupling of surface height data(a)data of base surface height;(b)surface waviness curve after decoupling;(c)surface roughness curve after decoupling

2.3 表面波纹度的演化

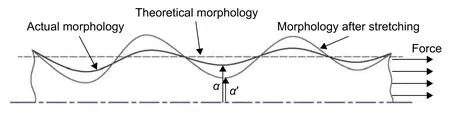

表面波纹度是由加工误差及系统不稳定造成的,因此在加工表面的各个方向上均存在表面波纹度。在垂直于疲劳应力轴方向上试样截面轮廓对疲劳载荷不敏感,而在沿着应力轴的不同截面上随着表面波纹度的变化,截面面积具有一定的差异,这种差异导致不同截面上的应力大小不同,在疲劳加载的过程中随着疲劳周次的增加,表面波纹度逐渐增大,因此忽略垂直于疲劳应力轴方向上的表面形貌,对表面波纹度的演变进行建模,如图7所示。

图7 实际/理论表面波纹示意图Fig.7 Diagram of actual/theoretical surface waviness

可以发现,在引入实际加工后的表面波纹度后,实际表面形貌与理论表面形貌具有一定的差距。由于表面波纹度是较为宏观的参数,因此平行于疲劳应力轴方向的表面波纹度对试样在该方向上不同截面面积大小具有一定的影响。在拉力一定且材料内部均匀的情况下,试样各部位的应力大小完全取决于该部位的截面面积大小,截面积小的部位如a 处,所受应力更大,变形量更大,该截面的收缩率更大,造成了表面波纹度波形幅值增大。

由于在试样的不同位置上,在材料制造时均匀性并不一致,导致各部位拉伸性能具有一定的区别,在拉伸过程中的应力大小不同,导致加载段上各部位的收缩率不均匀,使表面波纹波长变短。

实际实验中,获取了不同循环节点下的表面波纹度曲线,将表面波纹度数据使用sine 法进行拟合后,得到不同循环节点上的幅值与波长的大小,如图8所示。

图8 不同疲劳阶段的表面波纹度幅值与频率(a)室温;(b)高温Fig.8 Surface waviness amplitude and frequency at different fatigue stages(a)20 ℃;(b)400 ℃

由图8可以看出,无论是在室温还是高温疲劳的作用下,随着疲劳循环周次数的增加,均具有明显的表面波纹度的幅值上升而波长下降趋势,与分析结果类似。表面波纹度的增大使得试样拉伸段的均匀性进一步下降,而拉伸段截面的均匀性下降使得一些部位应力集中,更容易导致这些部位上表面微裂纹的产生,且进一步导致了拉伸段波纹度的增大,形成正反馈,是加速试样断裂的原因之一,因此导致了波纹度的幅值增大而波长减小。

室温与高温疲劳作用下表面波纹度波长的变化量区别较小,但高温疲劳作用下表面波纹度的振幅较室温疲劳作用下具有一定的提升,这是由于高温下TA19 钛合金材料的强度减小,且在高温作用下产生了蠕变,在拉伸过程中产生了更大的变形量,表面波纹度曲线的峰谷之间变化量增大,因此高温疲劳作用下表面波纹度的振幅变化量更大。

2.4 表面粗糙度的演化

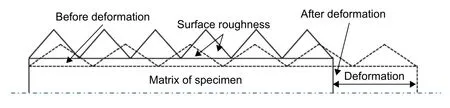

将疲劳拉伸方向的表面粗糙度波形简化为三角形波,如图9所示。表面粗糙度波形较表面波纹度更为微观,对试样截面面积等宏观参数影响非常微小,因此疲劳实验过程中在宏观范围内对试样形貌的影响基本没有影响,与表面波纹度不同,因此对表面粗糙度的研究需采用与表面波纹度不同的模型。

图9 试样塑性变形前后的理想形状Fig.9 Ideal shape of specimen before and after plastic deformation

基于塑性力学,假设随着循环周次增加,试样在拉伸过程中所产生的应变量完全由塑性变形所提供,因此拉伸前后的体积不变。由于表面加工形貌层的体积远小于基体体积大小,将基体与表面形貌层进行分别讨论,基体体积在拉伸过程中保持不变,因此,假设表面加工形貌层体积,即三角形的面积在塑性变形前后同样保持不变,如图10所示。

图10 表面粗糙度三角波模型Fig.10 Triangular wave model of surface roughness

拉伸前、后单个三角形波的面积为:

式中:h1、h2为 拉伸前、后的三角波高度值;l表示单个三角波的波长;ε表示试样的应变量。由两三角形波面积相等,可知:

即三角形波的高度在拉伸后变为:

轮廓算术平均偏差 Ra的表征方法如下所示:

可得

式中:k为变形前后表面粗糙度的比值,该值体现了该理论模型下表面粗糙度Ra的演化程度。

通过测量及拟合,结合模型预测结果,获得了表面粗糙度在室温/高温疲劳载荷作用下的变化曲线,如图11所示。

由图11可以看出,在室温疲劳作用下表面粗糙度的变化规律不明显,试样在不同加载节点粗糙度的变化可以认为是由加工误差所致。在室温疲劳下,试样在疲劳拉伸的过程中的应变率小,其断裂形式更接近于脆性断裂,而本模型基于塑性变形进行模拟,因此在室温疲劳下模型的预测准确度较差。而在高温疲劳的作用下,试样在疲劳的作用下表面粗糙度具有较为明显的下降趋势,模型预测结果与拟合结果基本一致,说明该模型在高温疲劳条件下有效。

图11 疲劳载荷作用下表面粗糙度的变化曲线Fig.11 Curves of surface roughness under fatigue loads

2.5 表面残余应力的演化

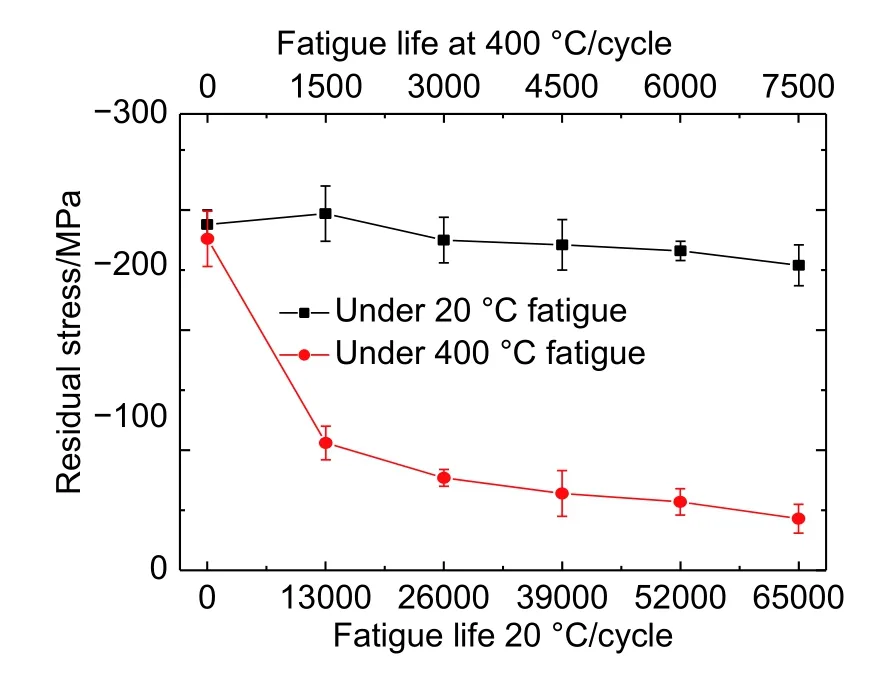

在热载荷和机械载荷下,切削加工引入的近表面宏观残余压应力将被部分或完全释放。高温低周疲劳下,残余应力松弛包括热残余应力松弛和机械残余应力松弛。对室温、高温疲劳作用下不同加载节点的试件受载部位的中心进行表面残余应力测量,测量结果如图12所示。从图12可以发现,室温疲劳作用下表面残余应力随循环周次数增加呈缓慢降低的趋势,室温疲劳下的应力松弛情况并不明显。

图12 表面残余应力的疲劳演化曲线Fig.12 Fatigue evolution curve of surface residual stress

在高温疲劳作用下,试件表面残余应力发生明显的松弛,松弛速度随循环周次/保温时长的增加而降低,整个松弛过程呈指数形式下降。在完成了前期的快速松弛后,表面残余应力松弛速度下降并趋于平缓,这说明表面残余应力在高温的作用下仍然保留有一定的作用。切削加工过程中表面材料发生了弹塑性变形,其中的部分变形弹性回复形成了残余应力。温度载荷的引入类似于去应力退火,为材料内部一些原子与空位的运动提供了一定的能量,促使位错的可动性提高,位错阻力降低,使大量纠缠位错逐渐解开,位错密度趋于减小,因此表面残余应力产生了快速的、明显的松弛,而由于剩余的位错运动需要更高的能量,因此在一定的温度加载时长后,表面残余应力不再发生变化。基于Zener-Wert-Avrami 模型对上述残余应力的松弛行为进行分析,所得解析形式如式(6)所示:

式中:t 为热暴露时长;σt为热暴露后的残余应力值;σ0为热暴露前的残余应力值;m为松弛机制相关系数;A为 材料与温度的相关方程。σ0为常数,因此可知表面残余应力与热暴露时长呈指数关系。

图13为表面残余应力松弛规律的lg(lnσ0/σt)−lgt曲线,可见高温疲劳作用下的TA19 钛合金端面车削表面残余应力的松弛行为符合Zener-Wert-Avrami 模型。由该模型可知,表面残余应力的演变仅与加载初始状态以及加载时间相关,因此虽然在高温疲劳的作用下表面切削残余应力的幅值随加载时间呈现指数下降,但在加工过程中适当地提高表面残余压应力仍对疲劳寿命的延长具有一定的作用。

图13 表面残余应力松弛规律的l g(lnσ0/σt)−lgt 曲线Fig.13 l g(lnσ0/σt)−lgt line of surface residual stress relaxation

3 结论

(1)由于工件材料不均匀以及在加工过程中引入的缺陷等因素,随着室温、高温疲劳循环周次的增加,表面波纹度的振幅与频率均增高。

(2)表面粗糙度在室温疲劳下基本不变,而高温疲劳的作用下逐渐减小,室温疲劳断裂接近于脆性断裂,与基于塑性变形模型的预测结果相差较大,高温疲劳断裂接近于韧性断裂,表面粗糙度的变化率与模型预测结果基本一致。

(3)室温下表面残余压应力几乎不随疲劳加载周次变化,而高温下在加载的开始时期随载荷周次迅速松弛,则呈指数形式下降,且随着加载时长的增加逐渐稳定在一定范围内,仍保留一定的作用,表面残余应力在高温作用下的演化过程使用Zener-Wert-Avrami 模型的拟合效果良好。