过滤槽残糟预防的探究

2021-08-17庞卫珍,吴卫群,吴铁建等

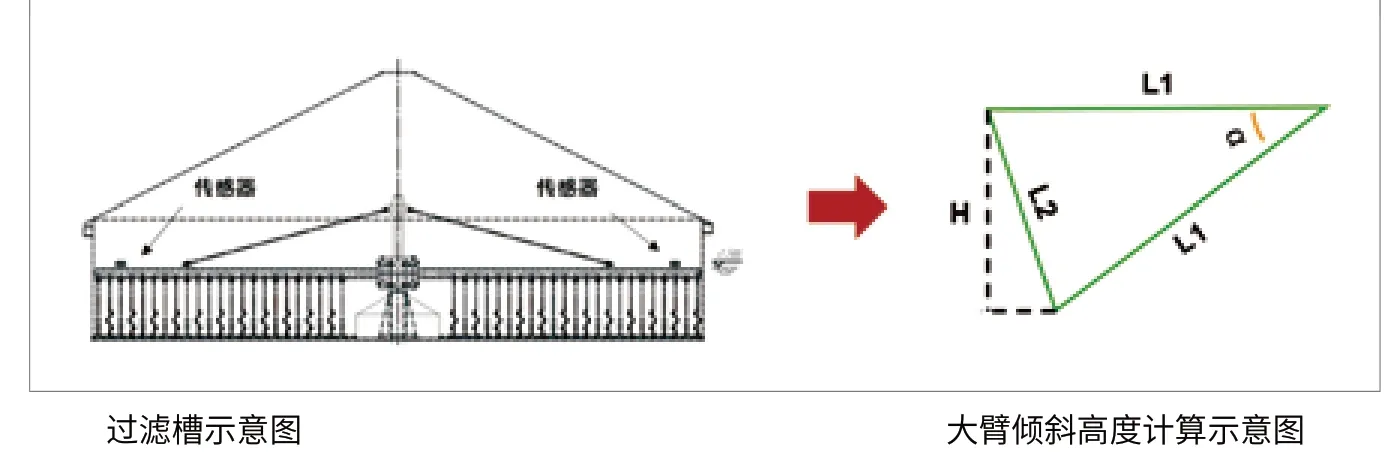

麦汁过滤是啤酒生产的重要环节,对酒质、风味有着重要影响。目前,大部分企业都采用过滤槽完成,它由槽体、耕糟装置、筛板组件、筛板清洗系统、麦汁进料系统、麦汁出料系统、洗糟装置、室内麦糟箱、自控元件以及相应的连接管路组成。主要作用是浸出糖化液中的可溶物质,不溶物连同麦皮(即麦糟)被过滤排出,得到澄清透亮的麦汁,并获得良好的浸出物收得率。

当麦汁过滤结束后,麦糟会在内部刮板系统的驱动下从糟门处排出,紧接着下一批次的糖化液进入过滤槽,重复上一批次的麦汁过滤步骤。残糟积多,不仅会阻碍下一批次过滤速度,加重筛板承受负荷,而且会影响麦汁的风味、口感,特别是有停顿或停产时,残糟会发酵产生不良风味物质。所以上一批次残糟量会直接影响下一批次的麦汁过滤,甚至会影响到后期麦汁发酵及清酒的过滤和啤酒的泡沫、风味等等。

为了降低因为过滤槽设备麦糟残留造成的麦汁风味、口感降低的风险,我们结合实际的生产状况,从两个方面来优化过滤槽设备。

1.无线倾角仪实现过滤槽大臂水平度的测量

过滤槽大臂的水平度是影响残糟的重要因素之一,故如何保证安装过程和生产过程中的大臂水平是关健控制点。

水平管、水平尺、激光测距仪等传统测量方式效率低,精度无法保证,针对这个问题,通过论证和测试,将无线倾角仪技术运用到过滤槽大臂水平度测量的工况。

无线倾角仪可以测量空间上三轴(X 轴、Y 轴、Z 轴)的偏移角度,传感器通过无线传输技术将数据传递到变送器上进行实时测量,在过滤槽大臂测量的工况运用中,倾角仪测测量误差必须小于0.05 度,工作环境温度大于80 度,食品级材质,需防水耐碱洗。通过工装,将传感器固定于大臂的两端,测量固定点距离主轴位置尺寸L1,仪表测量的倾斜角度α,按照以下工时计算大臂倾斜距离。

H=Sin(α/2)*Cos (α/2)* L1*2

在实际测量过程中,将主轴升到最高点,旋转电机速度可设置在10%-15%开度旋转,通过倾角仪实时数据曲线可以分析大臂水平度状态。

根据上图可以判断出,A1 大臂在135 °- 315°区域内水平度整体偏高,已知传感器距离主轴距离L=5950mm,由图示可知大臂最大倾斜角度-0.198°,故最大倾斜尺寸=sin(0.099°)×5950×2=20.5mm。

从数据可以看出大臂的水平度高度差≥±5mm,故大臂水平度不符合要求,需要调整。

这个测量方法可以很轻松地监控最终大臂的安装质量,和定期抽查运行过程中的大臂水平度,一旦不合格将进行调整,以确保残糟水平控制在合理水平之下。

2.实现过滤槽主轴高度和排糟步骤的精准调节和控制:

目前绝大多数的过滤槽主轴升降采用工频控制,利用行程开关、接近开关、激光测距仪或滑差电阻等测量主轴实际位置来实现主轴高度的自动控制,但实际运行过程中会出现主轴高度控制不准的问题,造成排糟效果不稳定,容易造成麦糟残留。以上问题,从主轴高度监测的方式以及高度控制的方法进行了优化。

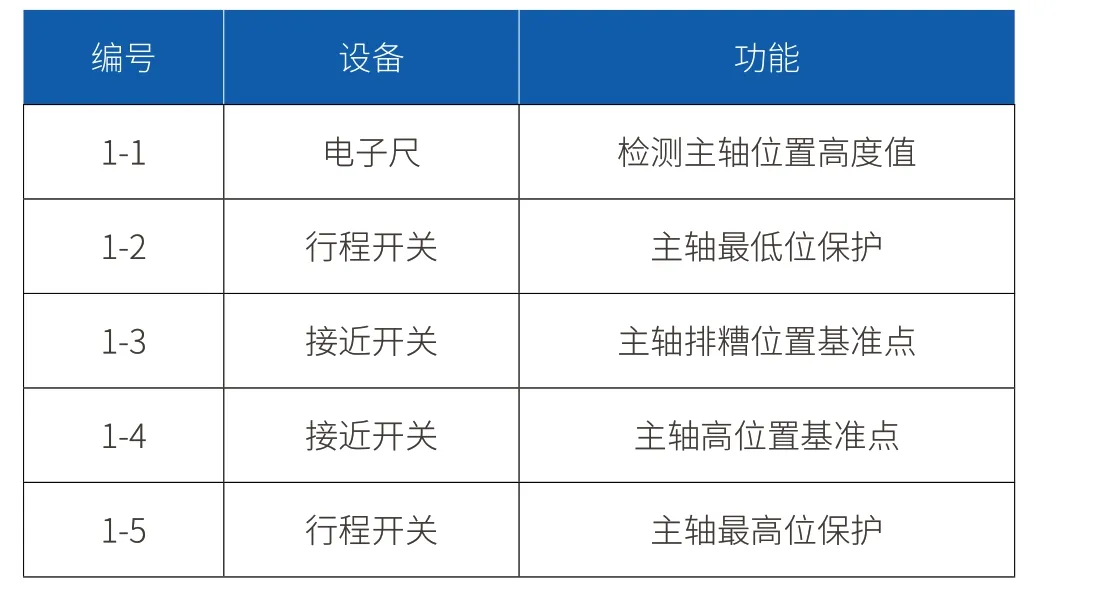

2.1 主轴位置高度检测

通过制作工装,标准化高度检测单元的安装方式和硬件要求,要求规定采用电子尺、接近开关和行程开关的组合方式作为主轴高度检测的硬件标准。

电子尺:主轴升降过程中,电子尺可连续监控主轴升降的高度,并参与位置点的控制,但不作为主轴降到最低高度的控制点。

接近开关:主轴降至最低高度的控制点,当接近开关有信号后,程序强制连锁关闭主轴升降电机。

行程开关:行程开关动作后主轴旋转电机及升降电机均停止运行,行程开关的控制必须接到主回路中,并在上位机上有状态和报警体现。

主轴高度位置检测单元示意图

编号 设备 功能1-1 电子尺 检测主轴位置高度值1-2 行程开关 主轴最低位保护1-3 接近开关 主轴排糟位置基准点1-4 接近开关 主轴高位置基准点1-5 行程开关 主轴最高位保护

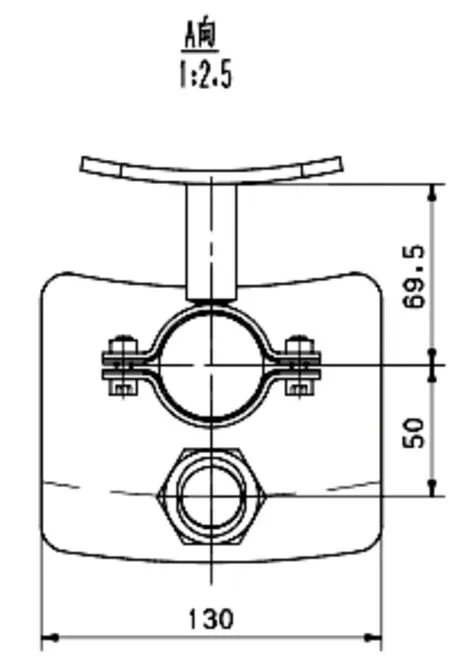

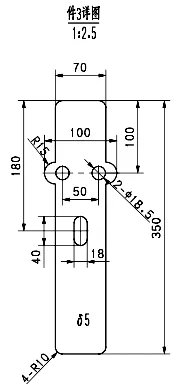

主轴位置检测单元工装的实际尺寸可以根据过滤槽减速机的实际大小进行调整,以下图形供参考:

2.2 主轴高度控制

将工频控制改为变频控制,结合位置检测单元,实现主轴高度精准控制,避免由于控制误差造成的刮筛板、麦糟残留等问题。

优化的方法,采用目前主流品牌变频器(丹佛斯、ABB 等)接入升降电机的主回路中,控制逻辑建议如下:在过滤耕糟过程中,主轴升降高度分为高低两个速度(90%、55%);排糟开始前主轴升高到最高点的过程速度为全速运行(100%);在排糟过程中分为高低两个速度(80%、30%),高度设定值与实际值相差20mm 以内时按低速升降(过滤过程:55% ,排糟过程: 30%),高度设定值与实际值大于等于20mm 时按高速(过滤过程: 90%,排糟过程: 80%)升降。

按照主轴实际高度与设定值的比较,通过速度调整控制可以使主轴位置高度的控制更加精准。

2.3 排糟步骤控制

为了有效和彻底的排出筛板上的麦糟,结合主轴升降和旋转的速度控制,将排糟过程分为六个步骤:(以下步骤中的高度和电流数据可根据同品牌设备的参数进行调整)

第一步:启动过滤槽排糟;

第二步:排糟步骤前一步要求主轴上升的高度高于糟层的高度,具体高度的设定要结合实际的运行状况;

第三步:进入排糟步骤,打开糟门,主轴降到140mm,主轴主电机反转排糟转速为75%-80%,降到或接近140mm 时计时2 分钟并电流低于25A 则进入下一步;主轴下降过程中旋转电机电流超过28A 则停止下降,在原高度转动排糟,高于35A 时在原高度基础上上升5MM,低于25A 时继续下降,直到达到或接近设定值140mm;

第四步:主轴降到90mm 高度,转速75%-80%,降到或接近90mm 时计时2 分钟,时间到并电流低于25A则进入下一步;主轴下降过程中旋转电机电流超过28A则停止下降,在原高度转动排糟,高于35A 时在原高度基础上上升5MM,低于25A 时继续下降,直到达到或接近设定值90mm;

第五步:主轴降到40mm 高度,转速75%,降到或接近40mm 时计时2 分钟,时间到并电流低于25A 进入下一步,主轴下降过程中旋转电机电流超过28A 则停止下降,在原高度转动排糟,高于35A 时在原高度基础上上升5MM 低于25A 时继续下降,直到达到或接近设定值40mm;

第六步:主轴降到接近开关位置,转速75%,降到接近开关位置时计时7.5 分钟,时间到进入下一步,主轴下降过程中旋转电机电流超过28A 则停止下降,在原高度转动排糟,高于35A 时在原高度基础上上升5MM,低于25A 时继续下降,直到达到接近开关位置;

通过以上两方面的优化,硬件和程序控制的标准化,大大提升了过滤槽设备的可靠性,降低了排糟结束后麦糟的残留。

乐惠国际团队与百威英博团队在哈尔滨、武汉、宿迁、佛山、南宁等多家啤酒厂进行了改造、标准化的安装、测试,过滤槽排糟结束后筛板麦糟残留量明显减少,平均残糟量由原来的134 公斤降低到42 公斤,可达到内控质量要求残糟量<0.5kg/m2,在麦汁品尝中消除了谷物味的残留,帮助啤酒生产企业提升麦汁口感和风味。

过滤槽底部全景

过滤槽内部排糟后照片1

过滤槽内部排糟后照片2

过滤槽主轴升降系统