球形润粮拌粮系统的研发及在白酒酿造生产中的应用

2021-08-17范伟国赵静陈彬

范伟国 赵静 陈彬

中国白酒是世界八大蒸馏酒(伏特加Vodka、白兰地Brandy、金酒Gin、日本清酒Sake、朗姆酒Rum、龙舌兰酒Tequila、威士忌Whisky、中国白酒Liquor)之一,并且在国际上享负盛名[1-3]。白酒以粮食(主要为高粱、玉米、大米、小麦、糯米)为原料,以大曲、酒母等为糖化发酵剂,经过润粮、蒸煮、糊化、发酵、蒸馏、陈酿和勾兑等酿造过程而制成,其生产工艺独特而先进,有令人愉悦的香气[4-7]。

作为传统酿造工艺的排头兵—润粮,其是酿造过程中的重要一环。粮食糊化作用的好坏,主要取决于粮食的吸水情况,吸水充足则粮食容易受热煮熟,即糊化作用较好,若粮食吸水不足则糊化效果差,内具生心,类似“生饭”[8-11]。因此,粮食在润粮过程、蒸馏过程中的吸水情况,决定了糊化效果的优劣。由于在蒸馏过程中,蒸汽温度在110℃以上,粮食难于从炙热的蒸汽中吸收水分,因此通过润粮工艺可以提高粮食水分含量,成为粮食糊化作用的关键[12-15]。

目前中国有近40000 家白酒企业,规模以上企业不足1000 家,大部分中小企业在生产规模和技术设备等方面都处于相对落后的水平,生产工艺设备简陋,人工劳动强度大,生产效率低[16-18]。因此,白酒酿造的机械化、智能化、数据化等是中国白酒发展的必然趋势,而目前在白酒润粮工艺中,目前大部分企业仍采用传统润粮方式,其存在着控温、控水效果较差,搅拌不均一等问题。

本研究针对传统润粮方式及目前市售润粮机器的局限性,设计研发出一种球形润粮拌粮系统,并应用在白酒润粮拌合、酒醅拌壳工艺中,对白酒的生产具有重要的意义。

1.球形润粮拌粮系统的研发目的及其分析

1.1 研发所要解决的技术问题及其有益效果

目前在白酒酿造行业中,粮食在经过粉碎后,大部分采用传统手工润粮,但部分酒企已经开始机械润粮拌合,但是其采用的方式主要有两种:

1. 为U型槽体加搅拌轴型式;

2. 绞龙(刀型搅拌叶片)连续搅拌并混合输送型式。

但这两种方式有以下弊端:①U 型壳体型式:搅拌不充分,有结团现象,耗用功率较大;②绞龙型式:润水不充分,水分未能充分进入到粮食内部;③造价较高。为了更好解放劳动力,同时结合当前润粮机械化出现的问题;在符合酿造润粮工艺机理的前提下,本研究针对上述问题进行了分析,设计发明球形润粮拌粮系统,同时此设备系统配套相应的操作工艺,可以有效的解决以上问题。

该球形润粮拌粮系统具有如下特点:

a. 球形润粮拌粮系统采用双动力拌合模式,即球体转动和内部搅拌转动,可实现酿酒行业中的润粮拌合、粮醅拌合两种工艺。

b. 通过双动力拌合模式对润粮拌合工艺实现润粮均匀有序、自动控温控量加水、自动进料、自动出料的功能,醅体达到无结团、无干糁、无灰泡、不淋浆的润粮标准。

c. 通过双动力拌合模式对粮醅拌合工艺达到掺拌均匀、无结团,掺拌轻柔不损伤稻壳外形的拌合标准。

d. 输送过程中,物料始终保持均匀,无结团、粘结等现象。

e. 设备使用完毕,方便清洗,清洗干净且无挂料的现象。f. 该机械系统整体结构简单,易于操作和维护;同时,在符合酿造工艺的前提下,大大降低工人的劳动强度。

1.2 球形润粮拌粮系统结构特点及其工作原理

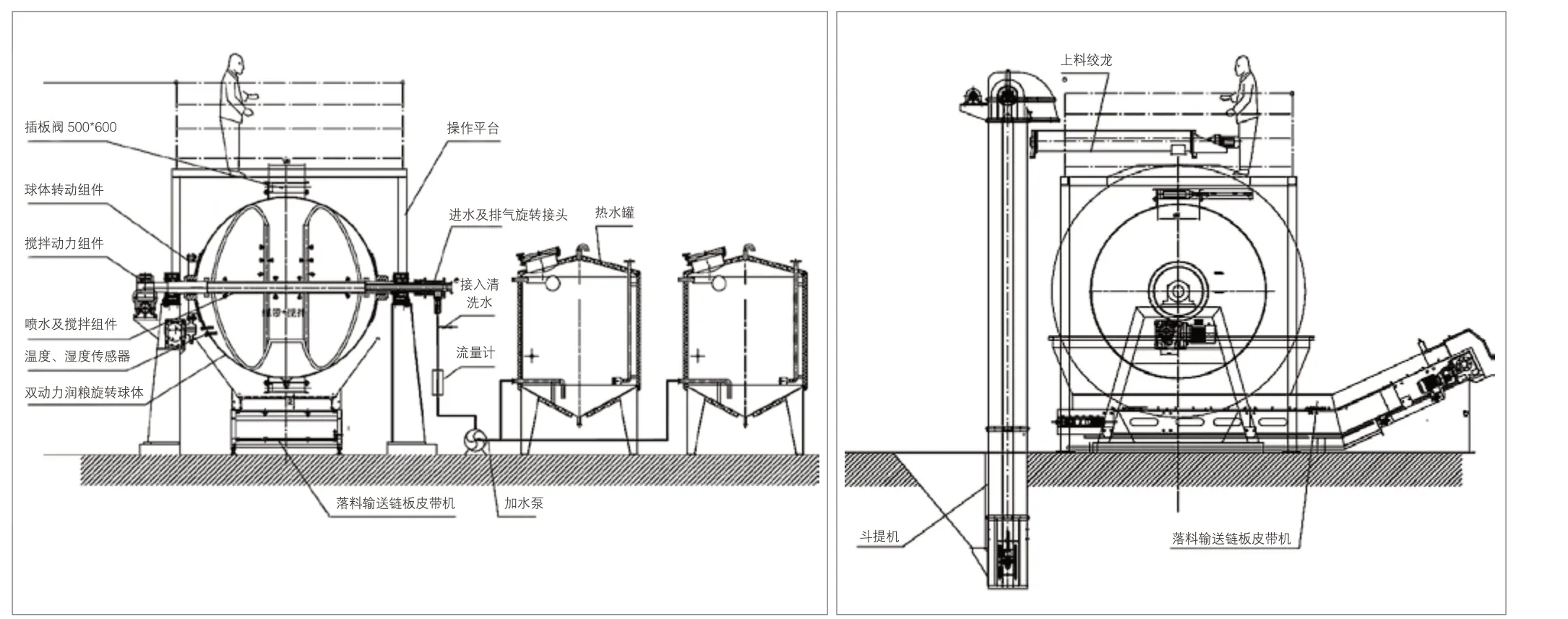

球形润粮拌粮系统由双动力旋转球体、搅拌装置、球体转动装置、润水系统、进料装置、出料装置等组成,如图1,而此设备的具体功率见表1。

表1 球形润粮拌粮系统设备功率

图1. 球形润粮拌粮系统结构示意图

图2 双动力结构

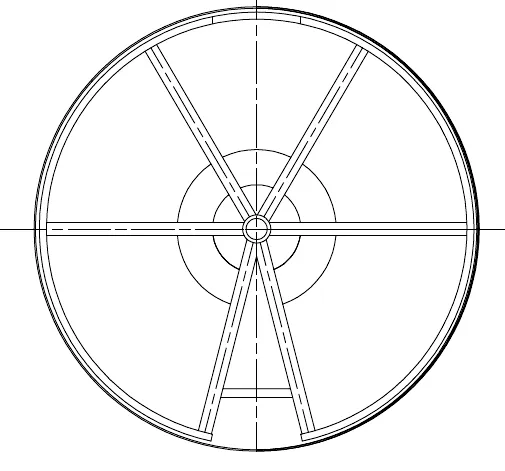

球形润粮拌粮系统的着重点在双动力旋转球体,其球体及搅拌装置可单独旋转,也可实现球体及搅拌装置反向差速运转,此方式大大提高了搅拌的效率及混合效果。

图3 搅拌叶片截面

球形润粮拌粮系统主要有润粮和拌粮两大作用,研究将两项功能相结合,进而使得酿酒润粮工艺有条不紊、秩序化。球形润粮系统的主要原理为:粉碎好的酿酒原料由斗提机提升至上部的输送链板,输送链板的出料口正对着旋转球体的进料口,进料口为气动插板阀。酿酒原料进入到球体内部,同时内部的进水喷头开始喷水,有效降低进料时产生的粉尘溢出,并提高润粮效率。将待达到全容积的45~60%时,停止进料。此工艺可根据白酒实际酿造过程中酿造原料的种类、润粮时间进行协调;例如不同品种原料其润粮时间不同,可采用分批次进料,确保不同酿造原料的润粮效果。

球形拌粮系统的主要原理为:在球体进料过程中,球体双动力系统开始工作。此部分共有三个模式可以选择:

1. 球体摆动、搅拌转; 2. 球体摆动、搅拌不转;3. 球体静止、搅拌转。

球体摆动、搅拌转:通过电控控制球体左右摆动、搅拌同时360°旋转模式,球体和搅拌装置进行反向差速运动,使得粮食醅体在较柔和的搅拌条件下达到搅拌均匀一致。球体内部绞龙式刮壁螺带,使物料在随着球体的周向转动时,物料顺着螺带的方向在球体内增加左右方向的推动,同时螺带增设的辐射状纵筋起到打散的效果,进而达到醅体达到无结团、无干糁、无灰泡、不淋浆的润粮目的。

球体摆动、搅拌不转:通过球体的动力转动进行左、右摆动100 度的角度,进行粉粮与水分的混合搅拌,达到充分拌合,此时通过限位开关(或光电开关)来控制球体的左、右摆动角度,防止出现球体的惯性至物料的洒落,在完成润粮的均匀拌合后,需要停机时,缓慢停止直至定位到出料工位。

球体静止、搅拌转:喷水搅拌动力组件(螺带)可360°旋转,在旋转喷水的过程中同时带动螺带的转动,使其粉粮与水分的搅拌混合均匀,此时球体动力组件处于静止状态,此时通过限位开关(或光电开关)来控制喷水搅拌组件在完成混合均匀搅拌后,需要停机时,喷水动力组件的喷水嘴回到球体中心的正上方位置,再通过球体的动力启动,缓慢停止直至定位到出料工位。

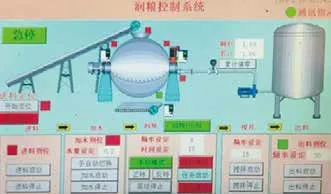

与此同时,结合润粮工艺对水温、润粮时间、搅拌时间、静置时间等有所要求,本系统搭载润粮控制系统,其可以自动化控制上述润粮工艺要求。酿酒工程师可根据自己的需要进行现场程序控制参数的修改,系统稳定可靠。旋转电机具有变频控制且制动、自动寻位; 球体旋转及喷水搅拌螺带在旋转时,具有自动定点停止的功能。

因此本系统通过上述模式可有效解决白酒润粮过程中润粮不均一、润水不充分、醅体结团等现象;除此之外,1.由于本系统为球形体,其保温效果较好;同时可有效控制水分,减少由于搅拌而产生的挥发;2. 由于本系统采用球体和搅拌装置进行反向差速运动模式,使得掺拌轻柔减少对醅体的机械损伤,如若酒醅拌入稻壳,不会损伤稻壳外形;同时此搅拌较为充分全面,在保障搅拌效果的前提下,可减少搅拌时间,优化酿酒工艺。

图4 润粮控制系统

2.球形润粮拌粮系统的生产应用分析与探讨

2.1 球形润粮拌粮系统的生产应用

2.1.1 材料与设备

高粱、热水:普瑞特机械制造股份有限公司;

实验酒醅、已蒸煮的稻壳:山东某浓香酒厂;

粉碎机: 普瑞特机械制造股份有限公司;

球形润粮拌粮系统:普瑞特机械制造股份有限公司。

2.1.2 工艺流程及操作要点

本次研究着重采用传统润粮工艺与球形润粮拌粮系统进行复合对比试验,以此验证球形润粮拌粮系统的实际生产效果;对照组除润粮采用传统润粮方式外,其他均与实验组保持一致,实验组具体实验流程如下:

图5 润粮控制系统

对照组采用传统润粮工艺,而实验组采用球形润粮拌粮系统,具体实验操作如下:

前期准备:将180Kg 高粱粉碎至4-6 瓣,通过蒸汽发生器将酿造用水加热至65℃备用。

上料模式:球形润粮拌粮球体由电控系统控制停止在进料口的正上方位置,将180Kg 酿造原料通过上料输送机,输送至球体正上方的进料口进料,进料的同时先由电控控制系统开启螺带搅拌动力运转,转速调整至15HZ(约1rpm)左右;上料输送机(定速37rpm)匀速向蒸球入口进料,要求5 分钟内将物料输送完成。

润粮拌合工艺(加水过程,双动力同时运转):在酿酒原料输送至定量完毕后,由润粮水泵将热水罐内的108Kg 热水通过流量计控制、旋转接头打入球体内喷水搅拌组件的喷嘴进行均匀喷洒至粉粮处。球形润粮拌粮系统采用球体摆动、搅拌转模式,球体动力通过电控控制在10HZ(约1.4rpm)左右,球体的动力转动进行左、右摆动100°,球体和搅拌动力装置进行反向差速运动,进行粉粮与水分的混合搅拌,达到充分拌合,需要5min 实现,人工通过检修平台可观察物料的拌合状态。

润粮静置吸水工艺:润粮拌合好后,静置4h,之后再进行5min 搅拌,如此重复5 次,使得整体润粮时间为20h;取1kg 酿造原料作为小样,进行水分、润粮感官指标检测。

粮醅拌合工艺:润粮完成后,通过上料输送机同时加入60Kg 的稻壳、1.7 m3(1190Kg)的酒醅输送至球体内,在此同时,球体搅拌动力组件通过电控控制在15HZ(约1rpm)左右,球体内部绞龙式刮壁螺带,使物料在随着球体的周向转动时,物料顺着螺带的方向在球体内增加左右方向的推动;同时螺带增设的辐射状纵筋起到打散的效果;在稻壳及酒糟加至定量后,将球体动力通过电控控制在10HZ(约1.4rpm)左右,同时球体和搅拌装置进行反向差速运动,通过球体的动力转动进行左、右摆动100°的角度,进行粮醅的混合搅拌,达到充分拌合,粮醅拌合需要10 分钟实现。

出料模式:通过电控控制,缓慢出料至输送机的料斗,待物料卸防放至一部分时,通过刮壁螺带的旋转,使物料向出料口缓慢聚集,通过下部出料输送机匀速输送至甑锅中,出料输送机(变频调速7.5rpm),通过料斗出料口闸板调节,输送物料料层厚度为40mm,匀速出料。同时通过光电开关控制球体出料口转至正下方,保证球体内部无残留,出料干净,要求30 分钟内将物料输送完毕;取1kg 待蒸煮粮醅作为小样,进行拌醅感官指标检测;注意:球体旋转,启动时应缓慢启动,再至设定转速。

酿造原料蒸煮糊化、酒醅蒸馏出酒:采用传统混蒸混烧模式,上甑要严格做到“轻、松、薄、匀、缓”,保证酒醅在甑内疏松均匀,不压气、不跑汽;蒸馏结束后,取1kg 蒸煮粮醅作为小样,进行水分、糊化率、酸度等指标检测;同时取其优级酒,按照白酒香气、口感、舒适度等方面邀请专业人士进行感官品评实验。

清洁工艺:本系统待上甑完毕后,对球形润粮拌粮球体进行清洗,具体清洗工艺及参数如下:清洗用水量25Kg,清洗时间5min,转速参考拌合工艺的试验转速,双动力传动同时运转进行清洗,排污水引至排污口处。

2.1.3 实验结果与讨论

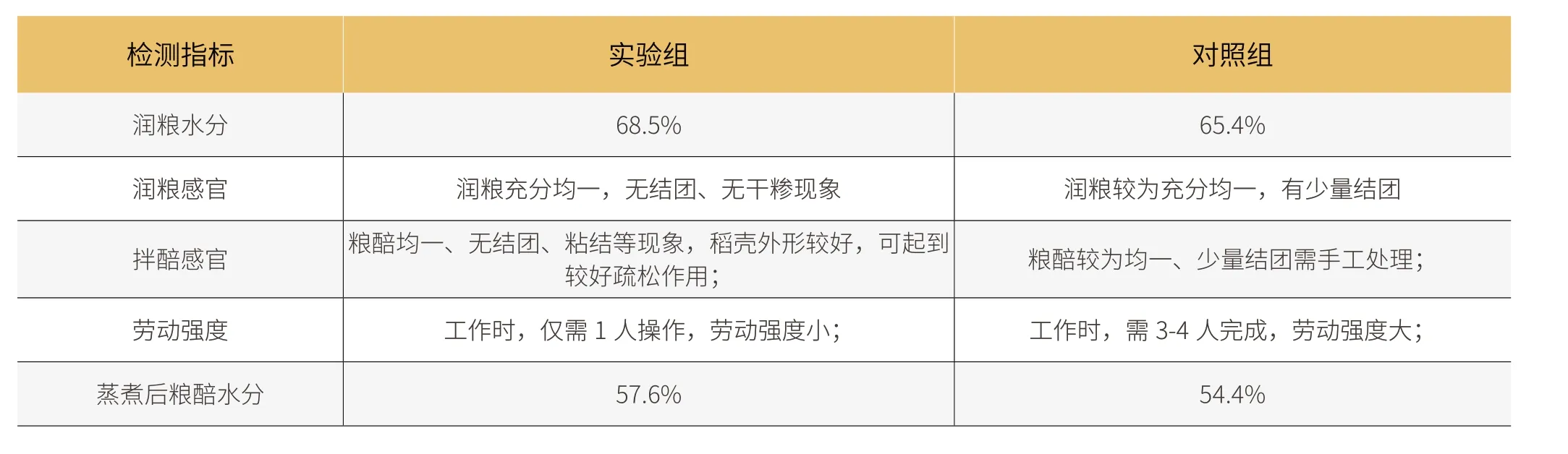

本研究通过采用传统润粮工艺与球形润粮拌粮系统进行对比,其中粮醅水分、酸度等指标检测参照孟晴等人[19]的检测方法,而糊化率检测参照方军等人[8]的检测方法,具体实验结果如下:

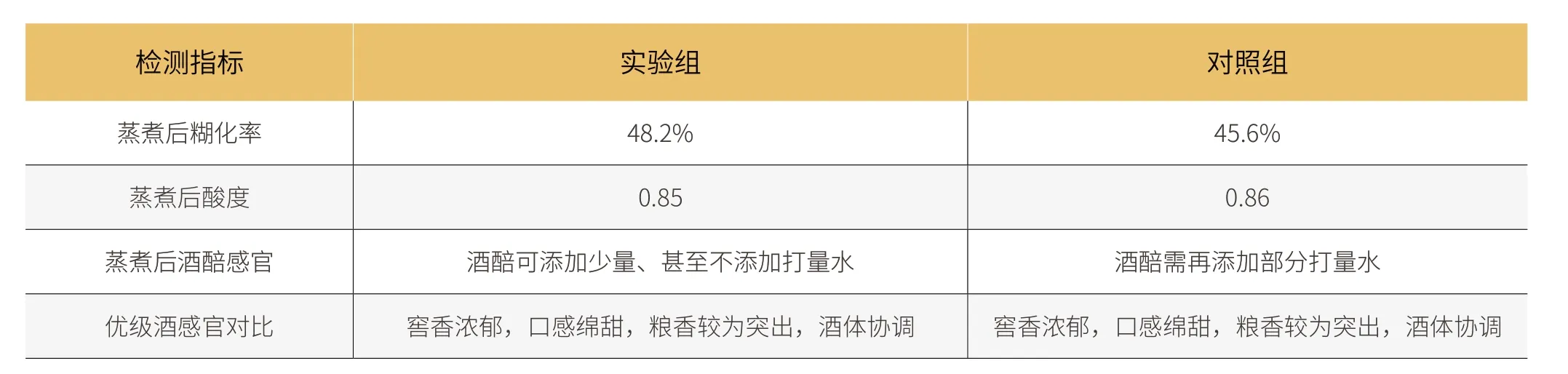

表2 不同工艺条件下的实验结果

检测指标 实验组 对照组蒸煮后糊化率 48.2% 45.6%蒸煮后酸度 0.85 0.86蒸煮后酒醅感官 酒醅可添加少量、甚至不添加打量水 酒醅需再添加部分打量水优级酒感官对比 窖香浓郁,口感绵甜,粮香较为突出,酒体协调 窖香浓郁,口感绵甜,粮香较为突出,酒体协调

通过与传统润粮对照,研究发现:球形润粮拌粮系统提高3.1%的润粮含水量,提高2.6%的糊化率,此可以预期可提高酒醅发酵过程中淀粉的利用率,进而提高出酒率;同时结合对酒醅的酸度、优级酒等方面基本无影响,因此其在符合酿造润粮工艺机理的基础上,具有去除拌醅过程中的结团现象,大大降低劳动力成本的巨大优势。

除此之外,球形润粮拌粮系统在生产上还具有如下优势:

1、 造价较低,运行成本低,耗用功率小;

2、 可实现清洁化生产;

3、 自动进出料,实现多种润水方式的自动化操作,并设置无线传送的温度、湿度传感器,实现温度及湿度的精准控制;

4、 可配置2台及以上的转球,一台进料、一台出料,实现连续化润粮生产;

5、 过程全自动化,可接入MES系统及ERP系统。

3 结论

中国白酒的智能化酿造是历史必然,酿酒智能化在符合传统酿造工艺的基础上,不断汲取现代技术方法,进行自动化、智能化、机械化发展[20-22],智能化酿造将会大大降低劳动强度,提高生产效率。

本研究针对传统润粮方式及目前市售润粮机器的局限性,设计研发出一种球形润粮拌粮系统。该系统有润粮和拌粮两大作用,本研究将其应用在白酒润粮拌合、酒醅拌壳工艺中,具有提高粮醅含水量、糊化率,去除拌醅过程中的结团现象,大大降低劳动力等优势,对白酒的生产具有重要的意义。