RP1712辊压机断螺栓故障分析及处置

2021-08-15秦学恒

秦学恒

1 引言

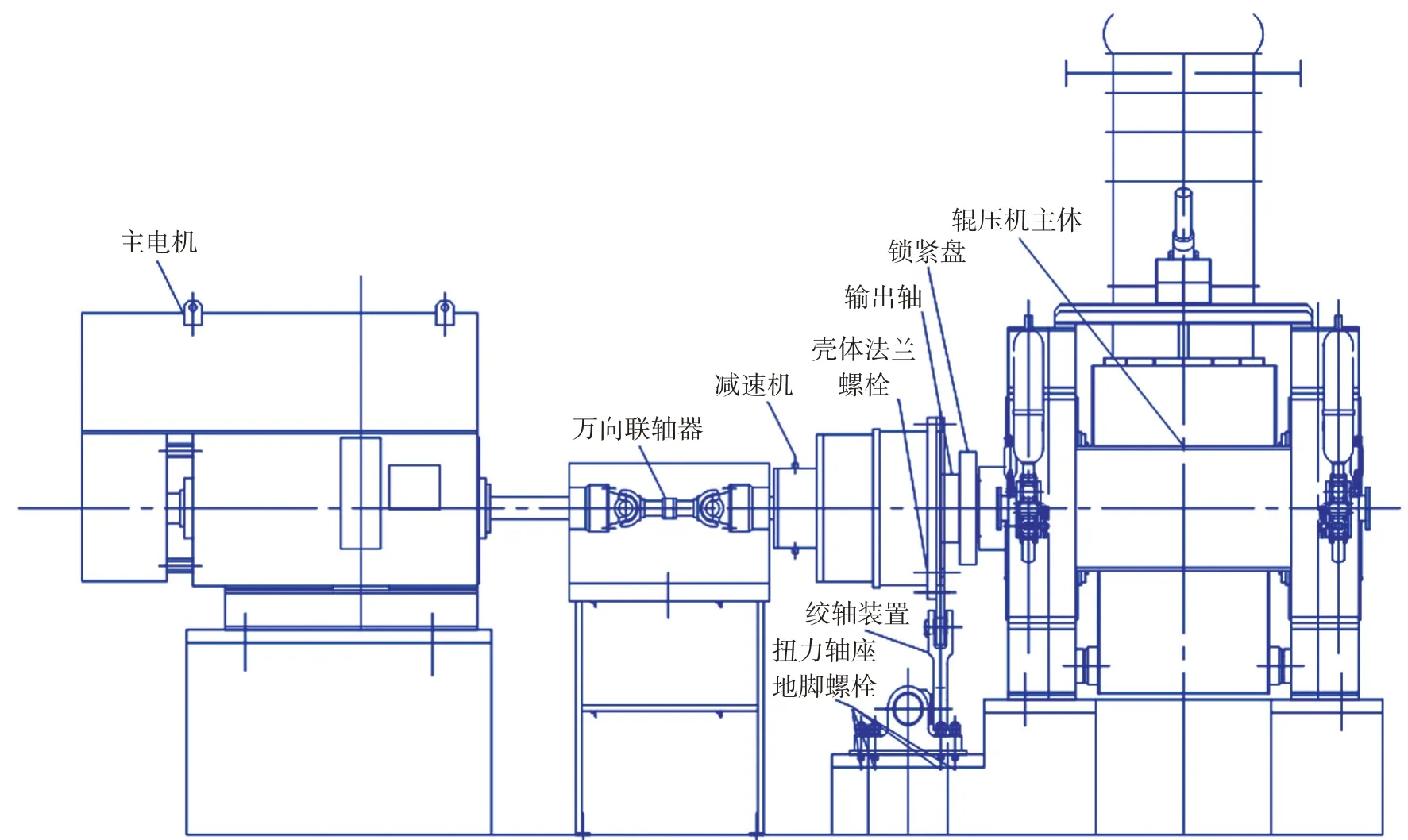

某公司5 000t/d水泥熟料生产线联合粉磨系统配套辊压机型号为RP170-120,辊压辊直径1 700mm,宽度1 200mm;配套电动机(动、静辊)功率2×1 000kW,电压10kV,输入转速1 480r/min,额定电流69.1A;配套减速机型号为GZLP1300C-I(II)80,输 入 转速1 480r/min,额定 输出 扭矩523 160N·m,额定功率1 000kW,传动比81.35。辊压机设备布置见图1。由图可知,辊压机采用一级平行轴的两级行星传动减速机,减速机的输出轴(空心轴)通过锁紧盘与辊子轴连接,另有悬挂装置将减速机安装在电动机和辊压机主体之间;减速机底部的法兰,与悬挂装置的扭力臂法兰,采用螺栓连接。辊压机在运行中,因辊面卡异物,短时间内连续出现了两次严重的断螺栓故障。

图1 辊压机设备空间布置图

2 故障描述

2.1 故障1:减速机壳体螺栓组剪断

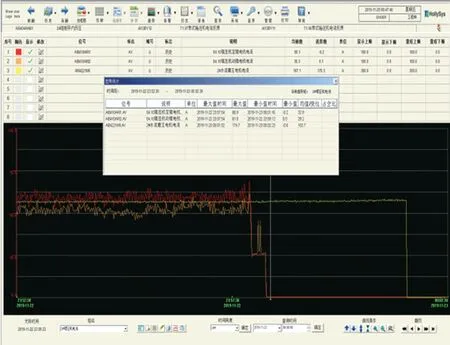

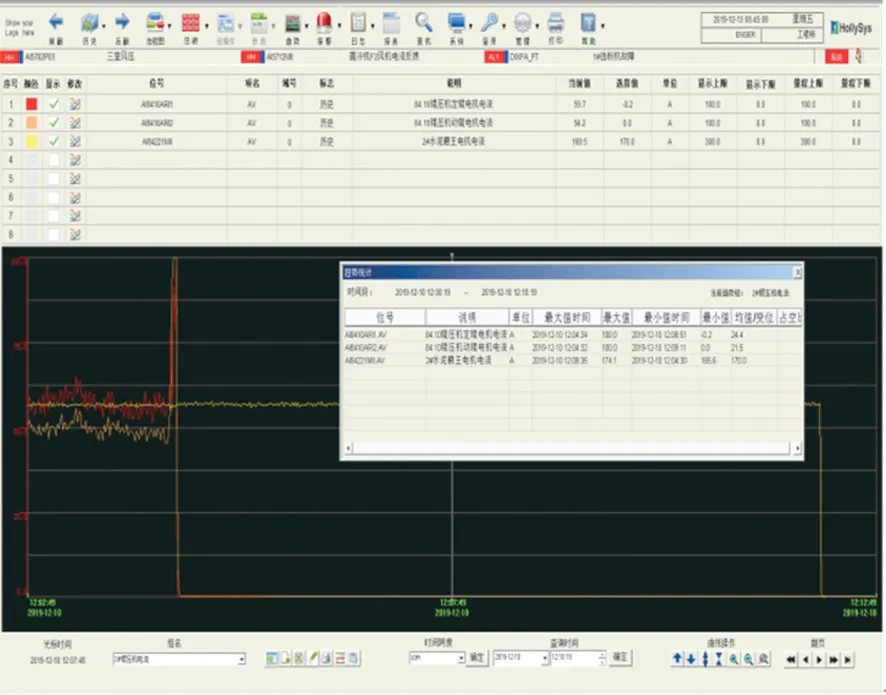

水泥磨辊压机在夜间交接班时间段,出现辊面卡异物情况,设备连锁保护停机。如图2所示,静辊减速机壳体螺栓组整体剪断,减速机反方向翻转,万向联轴器被甩落,电动机轴弯曲,关联部件损坏。如图3所示,在此过程中,电机电流上升至68A后下落(联轴器螺栓剪断和甩落过程(荷载)中产生主电机电流变化),导致减速机、电机损坏严重。

图2 减速机、电动机损坏

图3 辊压机电动机故障电流曲线1

辊压机辊面卡异物后,静辊减速机输出轴以及与之连接的辊子,在运转过程中被异物卡夹产生制动,减速机输出轴转动方向见图4。当制动载荷超过分度圆直径为φ1 450mm的18个销轴组许用抗剪强度后,造成螺栓组整体剪断,见图5,修复后减速机的输出端见图6。

图4 面对输出端减速机输出轴转动方向

图5 减速机输出端壳体销轴、螺栓位置

图6 修复后减速机输出端

2.2 故障2:扭力支撑装置螺栓组拉断

RP1712辊压机的扭力支撑装置损坏情况见图7。由图可知,扭力轴座地脚螺栓(4组)拉断,连接架的耳板拉断(注:连接架将扭力轴座与减速机扭力臂连接一体)。如图8所示,电机电流上升至跳停值,设备连锁保护停机。

图7 扭力支撑装置损坏

图8 辊压机电动机故障电流曲线2

辊压机辊面卡异物后,静辊减速机输出轴以及与之连接的辊子,在运转过程中被异物卡夹产生制动,制动载荷超过扭力轴座地脚螺栓抗拉强度后,螺栓组整体拉断;连接架的耳板单边掰断,销轴窜出。扭力轴座地脚螺栓受力情况如图9所示。

图9 扭力轴座地脚螺栓拉断部位示意图

3 故障分析

3.1 对故障1的力学分析

3.1.1 减速机壳体螺栓组抗剪荷载计算

减速机断面法兰与扭力臂连接的螺栓即M30高强螺栓(粗牙,螺距3.5mm)、8.8等级强度、24组件(含螺母及平、弹性垫圈);其中,8.8等级强度的螺栓抗拉强度σb=800MPa,屈服强度σs=640MPa(按照GB/T 3098.1-2000,GB/T 3098.2-2000选取);M30螺栓有效直径d=26.71mm,有效面积S=560.6mm2(GB/T 3908.13-1996)。18组φ30销轴(孔、轴公差带选择为过渡配合,装配方式:压力装配)材料为35#钢,调质热处理后其抗拉强度σb=800MPa,屈服强度σs=640MPa;螺栓有效直径d=30mm,有效面积S=706.5mm2(GB/T 120.2-2000销B30X145 35#)[1]。

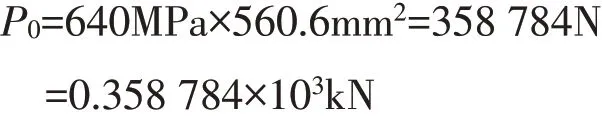

(1)24组M30螺栓抗剪强度的计算

公式:F许用受剪切力=σs×S(屈服强度σs=640MPa,有效面积S=560.6mm2)=358 784N

因为圆周有24组螺栓,所以∑F许用受剪切力=358 784N×24组=8.610 816×103kN。

减速机底部法兰螺栓的分度圆直径为φ1 450mm,故其力臂(回转半径)为1.450m/2=0.725m。

公式:T承受力矩=F×L(F为上部荷载8.610 816×103kN;L为力臂1.450m/2=0.725m)=6.242 841 6×103kN·m

(2)18组销轴抗剪强度的计算

同 上公式F许用受剪切力=σs×S(屈服强度σs=640MPa,有效面积S=706.5mm2)=452 160N。

因为圆周有18组销轴,所以∑F许用受剪切力=452 160N×18组=8.138 88×103kN。

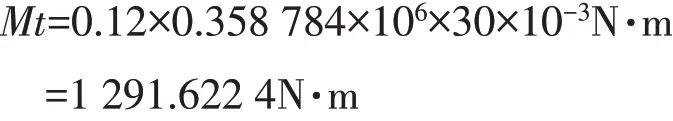

(3)螺栓组预紧力计算

式中:

Mt——螺栓预紧力矩,N·m

K——拧紧力系数(K取0.12,无润滑,精加工面)

d——螺纹公称直径,mm

P0——预紧力,N

As——剪切剖面,此处同上有效面积560.6mm2

σ0——螺栓材料的屈服极限,取(0.5~0.7)σs,此处同上抗拉强度640MPa。

M30螺栓组(8.8级)预紧力矩:

24组螺栓∑Mt=30 998.937 6N·m

M30螺栓组(8.8级)预紧力:

24组螺栓∑P0=8.610 816×103kN

(4)法兰发生相对运动时最大静摩擦力计算

式中:

f——摩擦力,N

μ——摩擦系数(钢-钢,取0.1~0.15)

Fn——挤压力,N

此时Fn=∑P0,因此f=0.15×8.610 816×103kN=1.291 622 4×103kN

3.1.2 还原销轴、螺栓剪断发生过程

通过以上4组数据还原销轴、螺栓剪断发生过程:

(1)当满足18组销轴剪断条件时:∑F许用受剪切力(销轴)(8.138 88×103kN)>f(法兰端面)(1.291 622 4×103kN),销轴被全部剪断。

(2)在销轴剪断的瞬间,法兰端面与减速机壳体端面发生相对转动(注:为防止出现螺栓装配尺寸干涉,设计时螺栓装配孔尺寸比螺栓直径大2mm,保证装配中存在缝隙),继而发生剪断1组、多组、甚至剪断全部螺栓组的结果。

(3)当临界破坏(剪断)力矩≥18组销轴的抗剪切力矩时,临界破坏力矩(最小值)约为5.900 688×103kN·m,实际破坏力矩=所有销轴力矩+部分螺栓力矩。

3.2 对故障2的力学分析

(1)扭力轴座地脚螺栓组抗剪荷载计算

扭力轴座的地脚螺栓采用M48高强螺栓(强度等级8.8级)、4组件(含螺母及平、弹性垫圈);其中,8.8等级强度的螺栓抗拉强度σb=800MPa,屈服强度σs=640MPa(按照GB/T 3098.1-2000,GB/T 3098.2-2000选取);M48螺栓有效直径d=43.31mm,有效面积S=1 473mm2(按照GB/T 3908.13-1996选取)[1]。

公式:F许用受抗拉力=σb×S(已知抗拉强度σb=800MPa,有效面积S=1 473mm2)=1 178 400N

∑F许用受抗拉力=1 178 400×4组=4.713 6×103kN扭力支座螺栓拉断位置距离回转中心1 885mm,故力臂(回转半径)为1.885m。

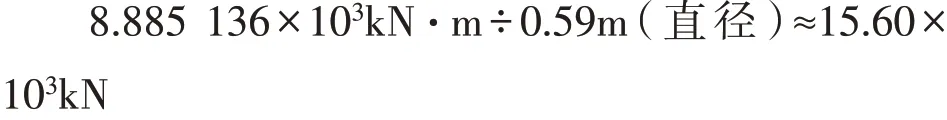

公式:T承受力矩=F×L(已知F为上部荷载4.713 6×103kN;L为力臂1.885m)=4.713 6×103kN×1.885m=8.885 136×103kN·m

3.3 两次故障数据比较

从数据上看,5.900 688×103kN·m<8.885 136×103kN·m,但若第一次数据加上部分M30螺栓组的抗剪力矩,两次破坏数据也较接近。

3.4 综合分析

3.4.1 辊压机与锁紧盘装配的结构与原理

辊压机减速机输出端(空心轴)与辊子轴采用锁紧盘形式连接传动。高强螺栓通过紧固力矩来胀紧内部的锥形套,在此过程中,锥形套、输出端空心轴、辊子轴之间发生变形(直径变化与伸缩量尺寸变化),形成应力(表现为接触面压应力、摩擦力)。如图10所示,锁紧盘常配套两种形式,单锥两件套(小锥角,角度约2.7°~2.8°)HSD型和双锥三件套(大锥角,角度约8°左右)SP2型,因制造单位使用材料和制造工艺不同,数据略有差异。

图10 HSD型锁紧盘和SP2型锁紧盘示意图

RP170-120辊压机配套使用HSD590型或SP2(590×980)型锁紧盘。锁紧盘制造技术在行业中比较成熟,制造过程中即进行各项材料力学性能试验,出厂前进行锁紧力矩、传动力矩试验。

以下用两种锁紧盘的传递转矩测算减速机输出端(空心轴)承受最大转矩与辊子轴实际承受转矩,测算故障刹车时间,分析辊压机过载时电气元件动作对设备的保护能否实现。

3.4.2 测算比较锁紧盘与辊压机输入轴扭矩

(1)锁紧盘HSD590型额定传递转矩2 715kN·m,锁紧盘SP2型额定传递转矩2 400kN·m,已知辊压机额定输出扭矩523 160N·m,比较两种锁紧盘额定传递转矩与辊压机额定输出扭矩之比。

2 715kN·m÷523.160kN·m≈5.189 6倍

2 400kN·m÷523.160kN·m≈4.587 5倍

由以上计算可知,锁紧盘HSD590型和SP2(590×980)型输送力矩,分别约是减速机额定力矩的5.19倍、4.59倍。

(2)由故障分析计算得出,第一、二次故障瞬间力矩分别为5.900 688×103kN·m、8.885 136×103kN·m,比较两次故障力矩与锁紧盘HSD590型额定转矩之比。

5.900 688×103kN·m÷2.715×103kN·m≈2.17倍

8.885 136×103kN·m÷2.715×103kN·m≈3.27倍

由以上计算可知,即使计算数据较小的第一次故障,剪断减速机法兰销轴、螺栓的力矩,也约为锁紧盘HSD590型输出力矩的2.17倍,可见锁紧盘传动转矩仍然存在,是两次故障严重化的主要原因。

3.4.3 锁紧盘与空心轴受力、止动加速度、止动时间等测算

(1)HSD型与SP2型锁紧盘对空心轴受力测算,故障1、故障2对空心轴受力测算

公式:F=T÷L

已知HSD型锁紧盘额定输出力矩2 715kN·m;SP2型锁紧盘额定输出力矩2 400kN·m;L力臂0.59m;故障1破坏扭矩12.485 683 2×103kN·m;故障2破坏扭矩8.885 136×103kN·m。

HSD型锁紧盘与输出端空心轴摩擦(传动)力:

SP2型锁紧盘与输出端空心轴摩擦(传动)力:

故障1时,输出端空心轴摩擦(传动)力:

故障2时,输出端空心轴摩擦(传动)力:

(2)故障瞬间数据测算及传动部件保护有效性分析

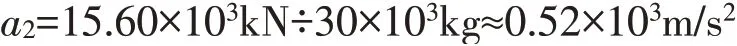

故障1、2发生时,辊子止动(刹车)加速度a、止动时间t测算

公式:a=F÷m;t=V÷a

已知辊子质量m约为30t(30×103kg),减速机输出转速1 480r/min,传动比81.35。

故障1时,输出端空心轴部位(刹车)止动加速度a1:

故障2时,输出端空心轴部位(刹车)止动加速度a2:

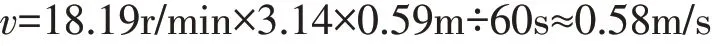

减速机输出端运行转速n:

减速机输出端运行线速度v:

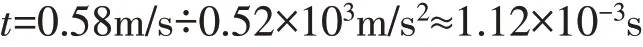

故障1(刹车)止动时间t:

故障2(刹车)止动时间t:

综上,在目前,电气保护(动作)时间设置仅能保护电器元件与电气装置,在接近千分之一秒故障时间内,即使电气保护程序动作,但由于设备运转惯性,传动部件难以被保护。

3.4.4 综合设备实际装配、运行情况和以上测算的数据,分析故障主因

(1)在此之前,曾出现过卡异物或带载启动(进料口堵满)情况,但也只造成输出轴、输入轴打滑,停机后只需进行锁紧盘力矩螺栓二次紧固,并未出现过剪断或拉断高强螺栓组的严重故障。

(2)即使数据较小的第一次故障发生时,传动转矩已经超过锁紧盘传动转矩2.17倍以上,锁紧盘装置胀紧的减速机输出端空心轴以及辊子轴也未出现打滑现象(相对转动)。

由此可见,螺栓组强度均满足和超过辊压机设计和使用荷载要求,设备故障主要原因指向减速机输出轴、辊子输入轴被锁紧盘胀紧后的装配状态。减速机输出轴、辊子输入轴解体后现场情况见图11、12,现场观察,输出端空心轴、辊子轴的内、外表面有拉伤等现象。减速机输出轴内表面和辊子外表面,存在摩擦(传动)力增加情况。运转中减速机输出端空心轴和辊子轴存在卡滞、胶合状态。

图11 减速机空心轴现场情况

图12 辊子轴现场情况

3.4.5 综合分析结果

输出轴、输入轴不能以“打滑”形式释放破坏扭矩,“柔性”传动转为“刚性”传动。

此处“柔性”转“刚性”只是近似理解为“三角带与皮带轮”柔性传动,转变为类似“轴、键钢套联轴器”刚性传动形式,与“柔性”、“刚性”专业定义不完全等同。

4 处置方法

4.1 辊压机传动轴修复处理中输出轴、输入轴技术要求

减速机出厂及使用标准为,减速机输入、输出轴的尺寸公差符合图纸要求,粗糙度应达到Ra1.6μm。(按照JC/T 845-2001《水泥工业用辊压机》中4.2.3.5条款辊子动力输入端轴颈表面粗糙度≯Ra3.2μm;4.2.3.6条款辊子所有轴肩、轴台与轴颈过渡部位均采用圆角过渡,圆角表面粗糙度值≯Ra1.6μm)。在进行返厂、现场修复时,需要将损坏部件相关部位修复到标准的尺寸及形位公差,更重要的是,表面粗糙度应达到标准。

4.2 辊压机输入轴在线焊补、加工的方法及效果

4.2.1 焊补方法

二氧化碳保护焊选用φ0.5mm焊丝,材质为H08Si2MnA;试件焊接,调整匹配电压、电流,匹配二氧化碳气体流量;对焊、分段焊、慢速焊;焊道附近用测温枪测温度,控制在60℃左右。

4.2.2 加工方法

(1)焊补后轴冷却至室温,打磨光滑待加工面。

(2)粗加工车削后,用百分表测量轴圆跳动是否合格,不合格则重复上道工序。

(3)精加工车削后,表面粗糙度接近6.3级,同时留出下道磨削工序的余量。

(4)跟刀架安装电磨机,对轴精加工面进行一次磨削,尺寸和粗糙度要达到要求。

(5)多次使用百分表测量圆跳动,使用螺旋千分尺测量尺寸。

(6)修复后轴表面粗糙度介于Ra(3.2~1.6)μm之间,轴直径φ480.02mm。

5 修复效果

如图13、14所示,修复后,尺寸、形位公差、表面粗糙度等精度均达到要求。

图13 在线粗、精车削加工

图14 对精加工面打磨、抛光

6 结语

(1)螺栓组剪断或者拉断故障出现时,不可简单从螺栓规格偏小或者从提高强度等方面来分析和采取应对措施。短时间内连续两次设备故障的主要原因是,设备部件使用及维修后精度下降,辊压机卡异物过载后,减速机输出、辊子输入轴没有出现“打滑”方式释放掉破坏能量,即“柔性”传动方式转变成“刚性”传动方式,造成剪断和拉断螺栓的设备故障。因此,要严格按照规范、标准维修辊压机减速机输出轴、辊子输入轴,恢复设备部件应有的精度,才可避免故障再次发生。

(2)关注设备运行细节,做好运行记录,完善检修计划(比如输出、输入轴部位“打滑”),待检修时,将现场在线加工修复项目排入检修计划内,保证设备得到充分修复。

(3)注意检修细节,常规的安装尺寸(距离、高差)、紧固力矩(分次、顺序)、同轴度(跳动值)等主要技术参数必须进行严格控制;减速机输出端空心轴、锁紧盘、辊子轴等零部件的内、外表面除锈、抛光、涂油脂等工作也同等重要,可以保证生产系统稳定运行,降低设备维修中的拆、装难度,有利于控制检修质量、进度。