煤粉气力输送固气比对烧成系统能耗的影响

2021-08-15陈光华

陈光华

1 煤粉的气力输送技术

水泥熟料烧成所需的燃料主要是煤,煤粉在气力输送至窑炉的过程中,伴随有大量的冷风进入,一定程度上增加了烧成系统的热耗。煤粉气力输送的用风量取决于输送的固气比,高的固气比可以降低入窑炉冷风量,降低系统热耗,但同时会增加计量设备和煤粉输送管道的磨损,增加运行故障率和维护工作量。因此,为了降低系统热耗,在保证系统高运转率和低维护量的前提下,应尽可能地提高煤粉气力输送固气比。目前常见的煤粉计量与输送技术有两种:

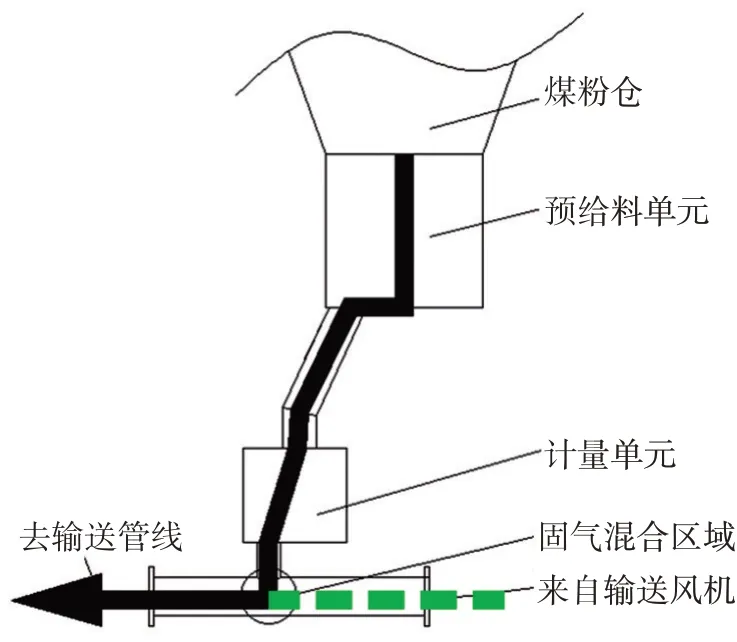

(1)A类计量与输送技术。煤粉由煤粉仓卸料至预给料单元,而后进入计量单元进行测量,测量后在秤体外与输送气体混合,混合后经煤粉输送管线分别送至窑头、窑尾燃烧器。此种技术秤体设有压差管,固气混合在输送管道起始端完成,其克服输送反压的能力强,工作原理如图1所示。

图1 A类技术料气混合位置

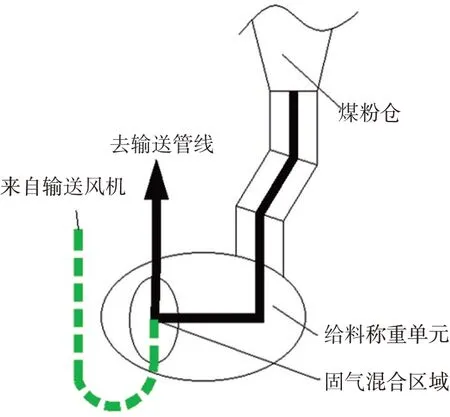

(2)B类计量与输送技术。煤粉由煤粉仓卸料至煤粉秤计量后,在秤下腔体内与输送气体相混合,但在秤下腔体内的煤粉料重应始终高于输送气力,混合后煤粉落入输送管线分别送至窑头、窑尾燃烧器。此种技术固气混合发生于秤下腔体内,克服输送反压能力弱,工作原理如图2所示。

图2 B类技术料气混合位置

两种技术因克服输送反压能力不同,在保证系统低磨损、低维护量、高运转率前提下,二者输送煤粉的固气比也不一样。通常采用A技术的输送固气比会高于B技术,亦即A技术单位输送空气量小于B技术,但输送风压略高于B技术。在相同的输送距离和保证煤粉充分分散于输送气体的前提下,笔者尝试分析两种技术的输送固气比差异对烧成系统煤耗电耗的影响,供业内同仁参考。

2 节能降耗分析

经现场调研分析,在保证设备低磨损、低维护、高运转率的前提下,考虑煤磨位于窑头一侧,A计量秤技术允许的固气比范围为3.5~6kg煤粉/kg标准空气,且A技术气力输送至窑头的固气比一般为4.5~6,输送至窑尾固气比一般为3.5~5;B计量秤技术允许的固气比的范围为2.5~4kg煤粉/kg标准空气,且窑头一般为3.5~4,窑尾一般为2~3.5。

假设A技术选择窑头输送固气比为5,窑尾输送固气比为4;B技术选择窑头输送固气比为4,窑尾输送固气比为3,尝试分析5 000t/d熟料生产线在吨熟料热耗为100kg标准煤,煤粉热值(干燥基)为22 990kJ/kg(5 500kcal/kg),输送风机进气温度为20℃,窑尾和窑头煤的用量比为6:4,水泥厂全年运转天数为330d条件下,两种技术对水泥厂节煤节电的影响。

2.1 A、B技术节煤分析

2.1.1 窑头窑尾煤耗计算熟料热耗为100kg标煤/t=0.1kg标煤/kg=0.1×煤粉/kg熟料(记为0.127 3wc/cl,wc/cl为working condition coal/kg clinker的简写,即每kg熟料烧成所消耗的水泥厂实际燃烧用煤粉量,例如此计算过程中的22 990kJ/kg(5 500kcal/kg)热值的煤粉量)。

窑头耗煤=0.127 3×0.4wc/cl≈0.050 9 wc/cl

窑尾耗煤=0.127 3×0.6wc/cl≈0.076 4 wc/cl

2.1.2 送煤标准耗气量计算对比对于A计量秤技术(简称A技术),窑头煤粉输送固气比为5kg煤/kg标准空气,窑尾煤粉输送固气比为4kg煤/kg标准空气,则每kg熟料对应的送煤标准耗气量为:

窑头=0.050 9/5/1.293≈0.007 9m3标准空气

窑尾=0.076 4/4/1.293≈0.014 8m3标准空气

对于B计量秤技术(简称B技术),窑头煤粉输送固气比为4kg煤/kg标准空气,窑尾煤粉输送固气比为3kg煤/kg标准空气,则每kg熟料对应的送煤标准耗气量为:

窑头=0.050 9/4/1.293≈0.009 8m3标准空气

窑尾=0.076 4/3/1.293≈0.019 7m3标准空气

由上可知,对于每kg熟料,B技术比A技术送煤风量高出:

窑头:0.009 8-0.007 9=0.001 9m3标准空气,根据PV/T=C,折算为20℃风量约为0.002 0m3/kg.cl

窑尾:0.019 7-0.014 8=0.004 9m3标准空气,根据PV/T=C,折算为20℃风量约为0.005 3m3/kg.cl

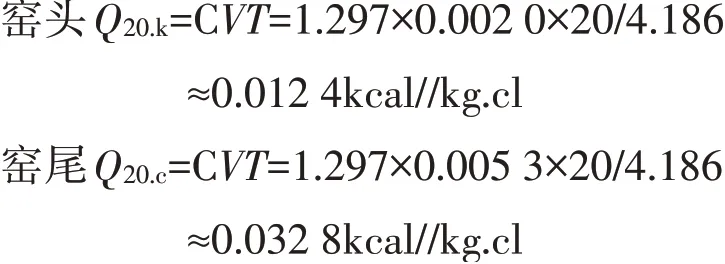

对应的20℃进气量差异引起的热值差异:

2.1.3 物料平衡及热平衡分析和计算

实际干空气量公式:

式中:

Vyk——每kg熟料烧成对应的实际干空气量

α——空气过剩系数

V1k——每kg煤燃烧理论干空气量

mr——每kg熟料烧成的煤消耗量

式中:

Car,Har,Sar,Oar——燃料应用基元素组成

由式(1)、(2)可知,从物料平衡角度来看,对于稳定运行的生产线,在α、mr一定以及进厂燃料稳定的情况下,入窑系统实际干空气量是稳定的。干空气一般由入窑一次风(含煤粉输送风、轴流风、旋流风)、入窑二次风、入炉三次风、窑尾斜槽喂料空气以及系统漏风组成,因窑尾斜槽喂料空气以及系统漏风趋于稳定,入窑入炉煤粉输送风减少,导致相应的入窑二次风和入炉三次风的拉风量增加。因此,考虑窑头送煤风减少引起的干空气量下降由窑头二次风补充,窑尾送煤风减少引起的干空气量下降由窑尾三次风补充。

从热平衡角度来看,二次风和三次风为高温气体,可携带更多的热量进入系统,因此,通过调节煤粉燃烧可保持系统热平衡,从而减少用煤。

综合以上分析,二次风温按照1 100℃考虑,三次风温按照950℃考虑。A、B技术替补二次风和三次风带入热量差异计算如下:

因二次风、三次风代替了20℃输送煤粉冷风,A、B技术烧成系统净热量增加差异:

二次风代冷风:Q2net=Q2-Q20.k=0.747 3-0.012 4=0.734 9kcal//kg.cl

三次风代冷风:Q3net=Q3-Q20.c=1.688 8-0.032 8=1.656 0kcal//kg.cl

综上所述,对比A、B技术,因二次风和三次风替代了送煤冷风,A技术相对B技术5 000t/d熟料生产线全年(按照330d)可减少用煤量:

二次风代冷风:C2net.a=0.734 9×1 000×5 000×330/5 500/1 000≈220.5t

三次风代冷风:C3net.a=1.656 0×1 000×5 000×330/5 500/1 000≈496.8t

2.1.4 煤耗对比计算

原煤含水率按照10%考虑,则A技术相对于B技术,窑头窑尾全年可节约原煤合计=(220.5+496.8)/(1-10%)≈797t。

考虑各地原煤价格不尽相同,此处煤粉成本价格暂按730元/t计,则A技术相对于B技术,全年可节煤费用=797×730≈581 810元。

按照标煤耗计算,吨熟料热耗节约煤量≈(0.734 9+1.656 0)×1 000/7 000≈0.34kg标煤。

2.2 A、B技术节电分析

输送固气比对节电的影响,主要体现在固气比的提高和输送风机的风量。对于A、B两种技术,煤粉输送风机的额定风压多位于60~70kPa之间,正常工况时,现场实际运行输送风压为30~35kPa。为保持煤粉输送管道各点的风速基本不变,固气比高时,会将输送气体压力适当调高,因此,A技术输送压力略高于B技术。本文中,A技术按照33kPa考虑,B技术按照30kPa考虑,所需输送风量计算过程如下。

2.2.1 送煤耗气量计算及对比

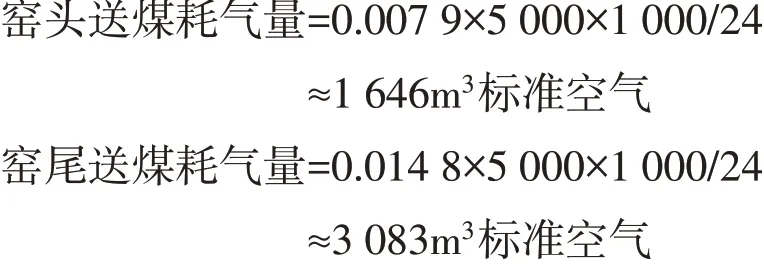

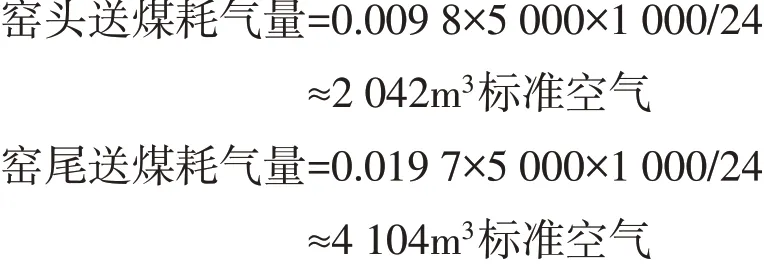

由本文2.1节可知,对于A技术,窑头煤粉输送固气比为5kg煤/kg标准空气,窑尾煤粉输送固气比为4kg煤/kg标准空气,则每kg熟料对应的送煤耗气量为:

窑头=0.050 9/5/1.293≈0.007 9m3标准空气

窑尾=0.076 4/4/1.293≈0.014 8m3标准空气

则每小时标准空气耗气量:

对于B技术,窑头煤粉输送固气比为4kg煤/kg标准空气,窑尾煤粉输送固气比为3kg煤/kg标准空气,则每kg熟料对应的送煤耗气量为:

窑头=0.050 9/4/1.293≈0.009 8m3标准空气

窑尾=0.076 4/3/1.293≈0.019 7m3标准空气

则每小时标准空气耗气量:

综上,A技术正常工况运行参数为:

窑头:风压33kPa,风量1 646Nm3/h

窑尾:风压33kPa,风量3 083Nm3/h

B技术正常工况运行参数为:

窑头:风压30kPa,风量2 042Nm3/h

窑尾:风压30kPa,风量4 104Nm3/h

2.2.2 输送风机电机功率计算对比

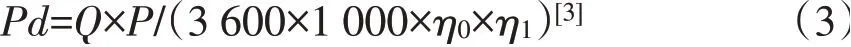

目前水泥厂输送风机多为罗茨风机,已有部分企业开始选用磁悬浮或空气悬浮风机,不论选用何种风机,其电机功率的计算公式基本一致,即:

式中:

Q——风量,m3/hP——压力,Pa

η0——风机全压效率,罗茨风机考虑0.8

η1——风机的机械效率,罗茨风机考虑0.95当选用罗茨风机作为输送风机时,A技术正常工况输送功率为:

窑头:Pd=1 646×33 000/(3 600×1 000×0.8×0.95)≈20kW

窑尾:Pd=3 083×33 000/(3 600×1 000×0.8×0.95)≈37kW

B技术正常工况输送功率为:

窑头:Pd=2 042×30 000/(3 600×1 000×0.8×0.95)≈22kW

窑尾:Pd=4 104×30 000/(3 600×1 000×0.8×0.95)≈45kW

则B技术比A技术功率高出:(22+45)-(20+37)=10kW

2.2.3 电耗计算对比

由本文2.2.2节计算可知,B技术比A技术全年电耗增加:330×24×10=792 00kW·h

电费按照0.66元/kW·h考虑,B技术比A技术全年电费增加:0.66×79 200=52 272元

上述分析探讨是基于A、B两种技术中计量设备在保证低磨损、低维护量、高运转率的前提下进行的,若水泥企业和水泥工程总承包商只追求高输送固气比以达到节能降耗的目的,依然可以考虑采用B技术的高固气比进行输送,毕竟固气比只是气力输送的参数之一。

3 结语

综上所述,在输送距离相同,煤粉充分分散于输送气体,计量设备低磨损、低维护量、高运转率前提下,A技术气力输送固气比普遍高于B技术固气比。以一条原煤热值为22 990kJ/kg,吨熟料热耗为100kg标煤的5 000t/d水泥熟料生产线为例,A技术因高固气比输送,全年可以节省原煤约797t,节煤费用约58.18万元,节电约79 200kW·h,节电费用约5.2万元,合计可节约费用63.38万元/年。