熟料岩相分析在水泥生产中的应用

2021-08-15班龙任兵建陶从喜钟煜徐顺伟

班龙,任兵建,陶从喜,钟煜,徐顺伟

某公司有两条水泥熟料生产线,1号2 000t/d水泥熟料生产线于1997年5月建成投产,该生产线全套引进德国KHD公司设备与技术;2号2 500t/d水泥熟料生产线于2004年12月建成投产,2015年进行改造,目前产量可达3 000t/d左右。该公司2020年前7个月生产的水泥熟料强度不理想,熟料28d抗压强度<54MPa,混合材掺量偏低。为了提高水泥熟料强度,2020年5月,笔者对该公司水泥熟料进行了岩相观察,结合化学成分、矿物组成的分析及孔隙率等进行了综合性评判,查找了熟料煅烧中的问题和强度低的原因,提出了改进生产、提高熟料强度和质量的方法。

1 硅酸盐水泥熟料矿物组成

硅酸盐水泥熟料是多矿物组分的集合体,主要由C3S、C2S、C3A、C4AF四种矿物组成,各矿物组分的显微结构形态特征受水泥熟料生产过程的影响而不同。而硅酸盐水泥熟料的矿物组成及其微观结构决定了其物理性能,同时关系到对水泥熟料原料组成、粉磨、均化、烧成、冷却等整个工艺过程合理性的判断[1]。

2 熟料的化学成分

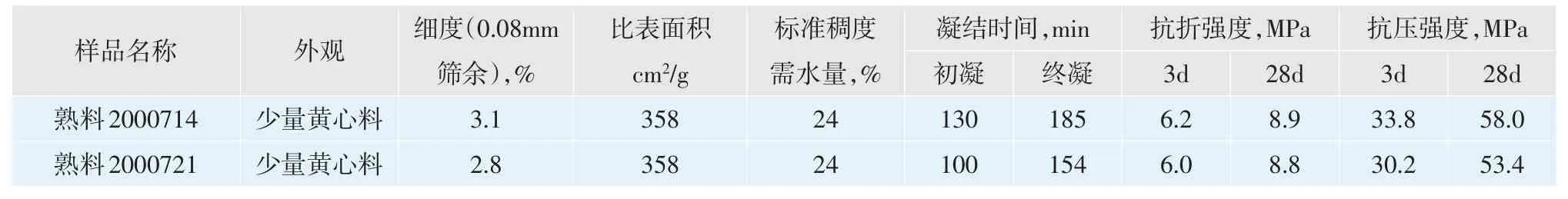

选取质量差异大的熟料样品进行分析,观察熟料外观发现,熟料结构不甚致密,结粒明显不均匀,小颗粒偏多,部分大颗粒外表呈黑色,内部呈棕黄色,熟料有少量黄心料。熟料物理检测数据见表1。

表1 熟料物理检测数据

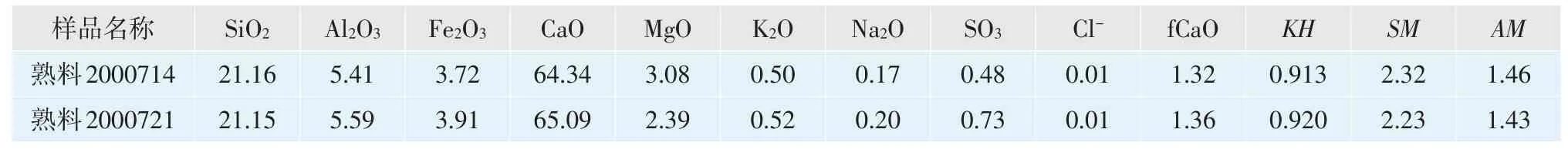

熟料化学成分分析结果见表2,从表中数据来看,该公司熟料硅率还有上调的空间。一般而言,影响水泥熟料强度的主要因素是硅酸盐的C3S矿物含量,C3S含量不仅对熟料的早期强度有影响,而且对熟料的28d强度也有影响。从表3熟料的XRD分析结果来看,该公司熟料中C3S含量波动较大,相应会带来熟料强度的波动。

表2 熟料化学成分分析结果,%

表3 熟料XRD分析结果,%

3 熟料岩相分析

对熟料的表观与剖面、内部孔隙率、游离氧化钙与方镁石等矿物的分布、A矿B矿尺寸分布和形状边界及中间相进行了岩相分析,因熟料岩相分析是对其本身的微观细节的观察,观察到的范围会很小,为了保证样品本身的代表性,选取了当日熟料混合样品进行破碎筛分,随机选取部分颗粒进行镶嵌打磨,同时对未破碎的样品特征进行记录以验证熟料岩相分析结果。

3.1 孔隙率

采集熟料岩相50倍图片,用大津(OTSU)法将图片按灰度特性分为两类像素,计算两类像素的“最大类间方差”,得到二值图后再进行岩相孔隙率的计算(见图1)。

图1 岩相孔隙率计算示意图

计算结果显示,熟料200714孔隙率39.58%,熟料200721孔隙率47.54%,熟料200714孔隙率比熟料200721好。

3.2 游离氧化钙

观察两个样品游离氧化钙分布,较多的主要是一次游离氧化钙,游离氧化钙分布均匀,有的呈小堆分布,为正常煅烧的熟料,游离氧化钙含量在控制指标之内[2]。

3.3 矿物分布分析

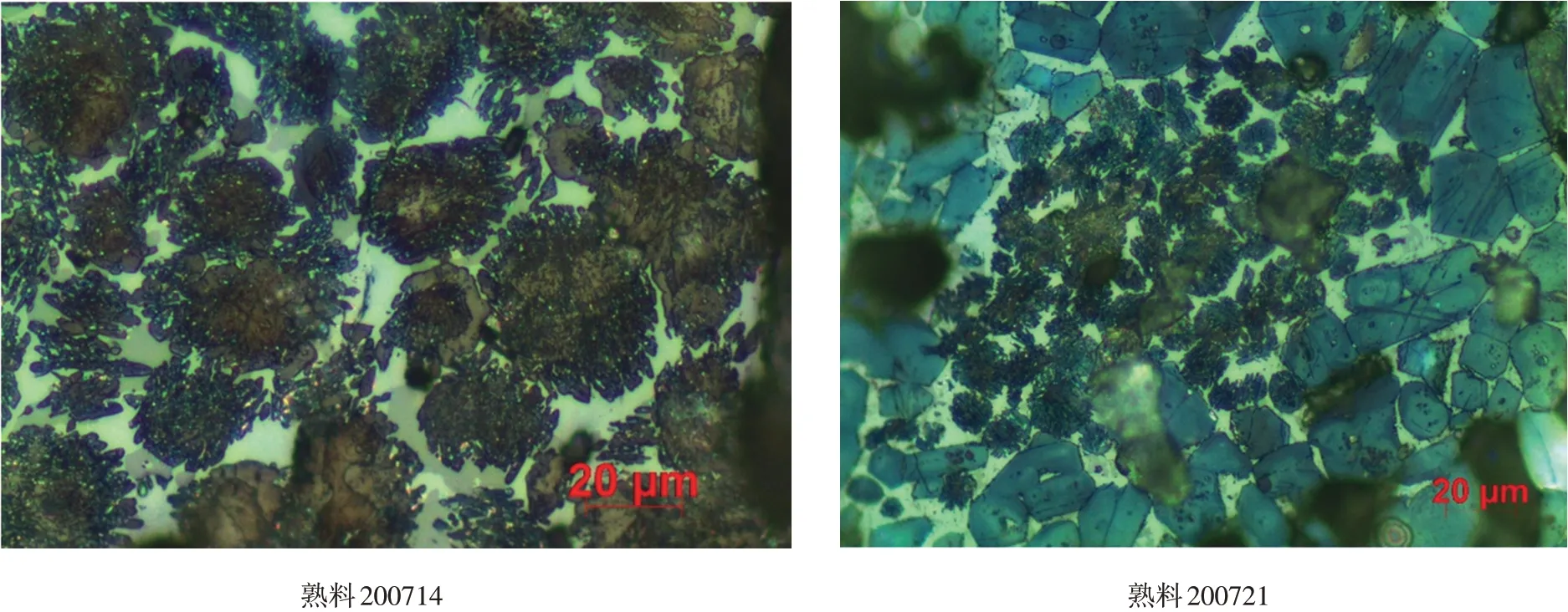

熟料200714:A矿分布较均匀;B矿主要以矿巢聚集,矿巢尺寸较小,由少部分粗石英颗粒相形成。

熟料200721:A矿分布不均匀,大尺寸A矿较多聚集;B矿主要以矿巢聚集,矿巢尺寸较大,粗石英颗粒相形成的矿巢大且多,有少部分矿巢呈带状。熟料200714和200721的矿巢分布见图2。

图2 熟料200714和200721的矿巢分布(200μm)

生料的细度与均匀度对熟料的烧成质量影响显著。当生料中含有较多的粗颗粒时,反应不完全,熟料在显微结构上常呈现出所谓矿群结构,即一种矿物的不规则聚集,但矿物颗粒之间仍有明显的界线,且矿巢边缘大多保持着生料粗颗粒的外形[3]。

3.4 A矿分析

熟料200714:A矿发育较好,边界部分毛边分解,部分内有孔洞与包裹物。

熟料200721:A矿形态较好,发育一般,较多熔蚀连接,<15μm小尺寸A矿较多,部分内有孔洞与包裹物。熟料200714和200721的A矿形貌见图3。

图3 熟料200714和200721的A矿形貌(20μm)

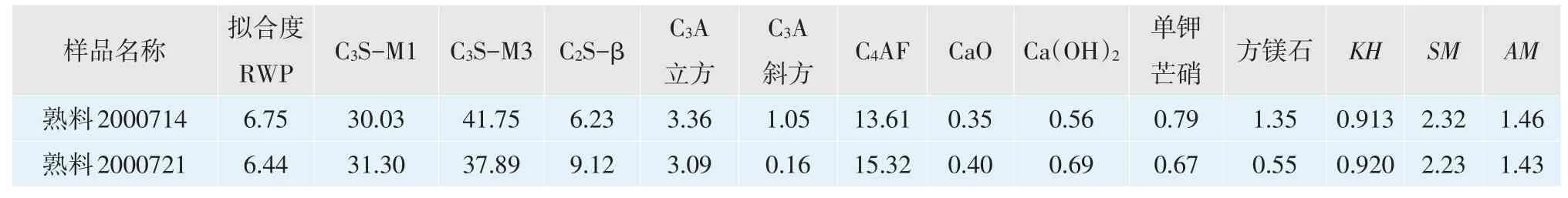

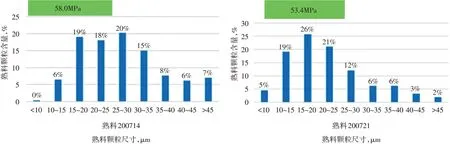

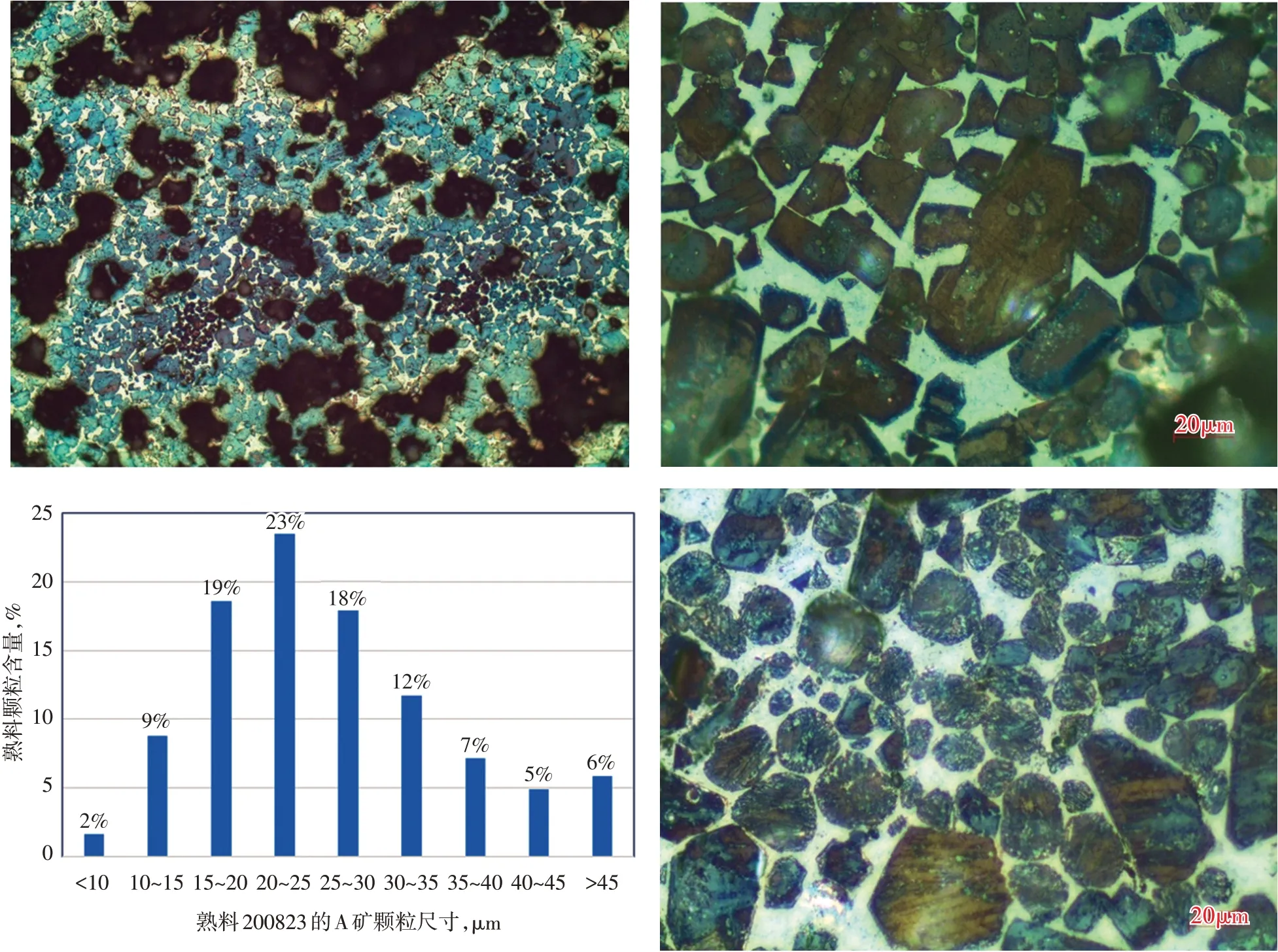

熟料200714和200721的A矿尺寸分布见图4。根据图4统计,熟料200714样品A矿尺寸主要集中在15~35μm,占比72%,>15μm的A矿仅占6%,<35μm占21%。而熟料200721样品A矿尺寸相对偏小,主要集中在10~25μm,占比66%。当熟料中A矿晶体形状规则,尺寸在25~30μm之间时,熟料强度为最好[4]。对比数据说明,熟料200714样品的煅烧温度与时间,比熟料200721样品好。从两个样品的尺寸中可以观察出,该窑的熟料煅烧情况整体还有提升的空间。

图4 熟料200714和200721的A矿尺寸分布

3.5 B矿分析

熟料200714:B矿主要为手指、破布状,较少部分为类圆形。

熟料200721:B矿主要为毛边状,少部分为类圆形与手指、破布状。

两个熟料样品中,C2S占比较低,对熟料强度影响较小,但两个样品的B矿形态均有手指、破布状,并且熟料部分为黄芯,说明窑内存在慢冷与还原气氛。图5为熟料200714和200721的B矿形貌。

图5 熟料200714和200721的B矿形貌(20μm)

3.6 中间相分析

熟料200714:C3A析晶少,主要呈点片状,点线状。

熟料200721:C3A析晶少,主要呈点片状,部分线状。

观察发现,强度高的样品C3A析晶少,主要呈点线状,少部分呈片状;强度低的样品C3A呈点滴状,说明窑系统篦冷机冷却效率偏低。图6为熟料200714和200721的中间相形貌。

图6 熟料200714和200721的中间相形貌(20μm)

3.7 综合分析

综合分析两个熟料样品发现:熟料200714的生料均匀性较好,粗颗粒石英也较少;生料煅烧后采用高温锻烧,受热不均匀,A矿主要是六方板状,尺寸集中,少部分较大,造成A矿整体尺寸分布范围偏大,尺寸分布不够集中;高温煅烧完成后在1 300℃~1 000℃冷却慢,造成A矿部分边界分解,A矿包裹B矿;B矿呈手指破布状,生料部分黄芯料,局部存在还原气氛;部分C3A晶体析出形成片状,说明篦冷机冷却物料效率稍低。熟料200721生料均匀性偏差,以带状存在的B矿少,存在较多由粗颗粒石英形成的结晶粗大的B矿巢,说明生料存在较多粗颗粒石英;熟料煅烧温度偏低,A矿整体尺寸偏小;高温煅烧完成后在1 300~1 000℃间冷却稍慢,造成A矿包裹B矿;B矿部分手指、破布状,生料部分黄芯料,局部存在还原气氛;篦冷机冷却情况与熟料200714样品相差不大。

4 改进方案及效果

通过岩相分析发现,该熟料生产线存在以下问题:

(1)生料含有较多粗颗粒石英且均匀性偏差;

(2)窑内局部存在还原气氛;

(3)窑内煅烧温度控制不合理;

(4)窑冷却效果偏差。

针对该生产线存在的问题,提出了以下改进方案:

(1)调整配料方案,按优先顺序优化配料,SM由2.20调整到2.40~2.45,KH为0.905,AM为1.4~1.6。

(2)将生产线生料细度(0.2mm筛)控制在(1.0±0.5)%。

(3)提高烧成带温度,控制窑头喂煤量,改善窑内局部还原气氛。

(4)稳定喂煤系统,减少喂煤量波动。

(5)调整窑头燃烧器内、外用风压力,减少还原料。

按上述改进方案优化调整后,再次取样检测发现:熟料孔隙率下降至35%;游离氧化钙受控,粗颗粒石英很少见到,B矿矿巢形状变小,分布较调整前均匀;A矿尺寸形状呈六方板状且分布较合理;部分A矿包裹B矿,高温冷却依然偏慢;B矿呈类圆形,主要为小矿巢分布,部分分布较好;C3A晶体析出呈片状,说明篦冷机冷却效率变化不大。调整后的熟料岩相见图7。

图7 调整后熟料岩相

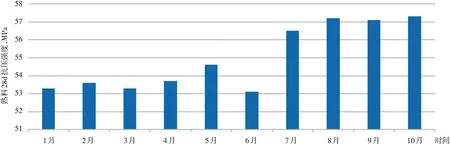

优化调整后,两条生产线熟料28d抗压强度稳定在57MPa左右,强度提升明显,P·O42.5水泥混合材掺量由13%升至15%。图8为熟料28d抗压强度平均值统计(7月份为调整后)。

图8 2020年熟料28d抗压强度平均值统计(7~10月为优化调整后的数据)

5 结语

通过岩相分析,可以分析熟料的性能,计算熟料的孔隙率,观察熟料的显微结构,判断窑内的煅烧状况及熟料的冷却状况和原料状况,进而提出优化改进措施,指导实际生产。岩相分析在水泥生产中有着独特的作用。