全架式履带拖拉机机架设计与优化*

2021-08-13毛智琳蒋建东章沈强杨振兴张奋飞杨锦章

毛智琳,蒋建东,章沈强,杨振兴,张奋飞,杨锦章

(1. 星光农机股份有限公司浙江省智能农机重点企业研究院,浙江湖州,313017;2. 浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州市,310014)

0 引言

全架式履带拖拉机具有离地间隙高、接地压力小、通过性好、转向灵活、保护耕地泥脚、牵引力和打滑率比轮式拖拉机好[1]等优点,广泛用于丘陵地区犁耕的动力机械。整机的机架体形大、复杂程度高、关联因素多,几乎支撑着整机的全部重量,是各零部件连接的基体、整机的关键核心件之一。

国外机架设计在20世纪90年代就实现了计算机模型分析、动态仿真、参数优化[2-6],其较明显特点是机架的主体结构基本上用板料特制成型,综合性能比较好。国内在20世纪80年代橡胶履带得到较快发展[7-10],履带拖拉机才开始快速发展起来。履带行走的全架式机架在收割机、军用车辆、工程机械上都得到应用[11-13]。但机械用途不同,结构也不一样。履带拖拉机犁耕是最基本的作业,对牵引力、附着力、稳定性、可靠性要求较高,且每款机型对应的机架要求又不同,目前设计理论依据不多,大部分仍凭经验用型材拼搭而成,对机架研究相对基础薄弱和系统性不强,存在结构不合理、变形和开裂等严重问题。本文以902履带拖拉机机架为例,对机架的结构布置、轮系分布、强度和刚度等要素进行设计并对机架开裂问题进行分析和优化设计。

1 机架结构与工作原理

1.1 机架结构

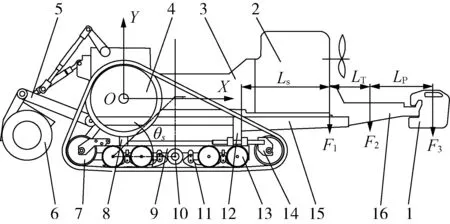

对选定的发动机、变速箱等主要部件进行组合,拟定行走轮系等结构模块,设计出全架式履带拖拉机机架联接结构,图1所示。

整机机架由行走梁、上平面架、前后桥三大模块组成。行走梁左右对称分布于机架底部,固定导向轮、支重轮、中间轮、张紧轮和导轨等行走轮系部件;上平面架布置变速箱和发动机用螺栓连成一体,发动机前端和前托架固定于上平面架前上方,配重设置于前托架前端,变速箱两侧驱动轴壳由上平面架后支撑相联,后联接座悬挂工作部件;前后桥联接上平面架和行走梁,前桥与张紧支架位置固定相联,后桥与驱动轮位置固定相联。

图1 全架式履带拖拉机机架承载联接结构Fig. 1 Frame external connection structure offull-frame crawler tractor1.配重 2.发动机 3.变速箱 4.驱动轮 5.悬挂件 6.工作装置7.导向轮 8.机架(后桥) 9.机架(行走梁) 10.中间轮 11.导轨12.机架(前桥) 13.支重轮 14.张紧轮 15.机架(上平面架) 16.前托架

1.2 工作原理

通过设计上平面架固定变速箱、发动机、前托架、水箱及配重等部件,并联接后悬挂件配置工作部件的位置,适当调节配重块数量,充分发挥整机的牵引力和附着力的作用,使履带在全作用范围内作业。通过前后桥分别在行走梁和上平面架的前后端固定连接,使整机保持一定的离地间隙,作业时具有一定的通过性同时还应有工作稳定性。在整机机架中,通过履带传输变速箱驱动轮的动力,在行走梁上的支重轮、导轨、导向轮、张紧轮等共同作用下,支撑整机作业行走。

2 机架主要部件设计和参数确定

2.1 整机质量确定

在机架设计时,首先必须确定整机质量。拖拉机作为牵引农机具的动力机械,自身重量直接关系附着力和牵引力。目前国内市场上,全架式履带拖拉机应用动力普遍为51.5~73.5 kW,根据发动机功率与标定牵引力的关系式[14]

(1)

式中:Pe b——发动机标定功率,取66.2 kW;

FTb——拖拉机标定牵引力,N;

vj——基本犁耕作业速度,一般按9~10 km/h,本文取9.5 km/h;

ηTb——牵引效率,一般取0.6。

求得FTb≤15 050 N。

拖拉机的最大使用质量

(2)

式中:φδ——滑移率为规定值时的附着系数,查得δ=20时φ20=0.65;

λ——牵引力为FTb时动态质量分配系数,取1;

f——滚动阻力系数,取0.08。

求得msmax为2 694 kg。

同时依据国家鉴定大纲[15],定义要求最小使用比质量≤45 kg/kW,整机质量Gg确定为2 540 kg。

2.2 整机初始重心位置确定

整机重心关系着机架的总布局,决定行走梁定位、上平面架对变速箱和发动机的布置和前后桥的高度,对牵引力、附着性能、稳定性和操纵性有很大影响。

找初始重心,首先找一个相对稳定几何重心作参考。在图1中,变速箱驱动轮两侧对称,对安装精度要求较高,轴中心线与变速箱纵向中心面相交点稳定——相对中心。

设变速箱、发动机、工作装置等装配在机架上的部件重心的纵向偏差不计,以相对中心为坐标原点,求整机初始重心位置f(xg,yg,zg)。

(3)

式中:xg——整机重心在x轴上的位置,mm;

G1~Gn——变速箱等部件的质量,kg;

x1~xn——变速箱等部件相对x坐标轴的位置,mm;

yg——整机重心在y轴上的位置,mm;

y1~yn——变速箱等部件相对y坐标轴的位置,mm;

zg——整机重心在z轴上的位置,mm。

各部件的装配位置和重量已确定的情况下,代入式(3),求得xg=439 mm、yg=65 mm、zg≈0。

整机重心位置,设计布置时尽可能地降低重心高度,并使实际重心位于拖拉机初始重心位置。当实际重心偏离初始重心的偏心距在-L0/6~L0/6之间内[16],履带接地长度范围全部受力,能最大发挥牵引力作用。选用不同农机具时,可增减配重的方法调整重心位置。

2.3 行走梁设计

2.3.1 行走梁长度

依据国家标准[17]对接地比压≤22 kPa的要求,求行走梁长度。

(4)

式中:P——接地压力,kg/cm2;

L0——初定行走梁长度,mm;

B——履带宽度,取400 mm;

求得L0≥1 445 mm。

2.3.2 轮系布置

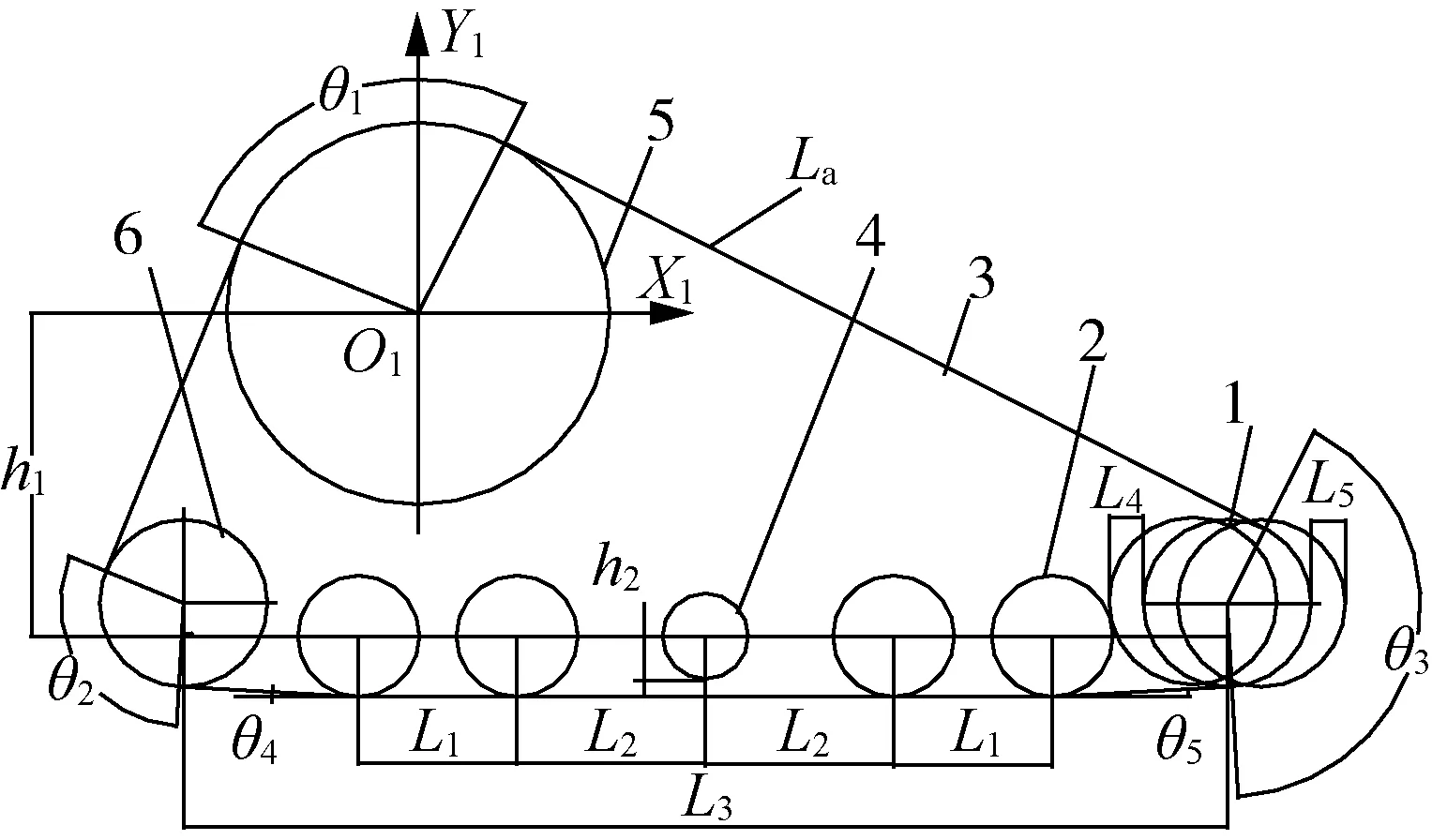

行走梁的轮系分布,支重轮间距L1应该设置为履带节距p的非整数倍[11, 18]。为整机行走平顺性好、振动小、附着力大等综合因素,履带拖拉机以田间作业为主,下田后充分发挥履带承压力,设接近角θ5和离近角θ4为3.5°,这样履齿下沉后,导向轮和张紧轮的地面切线所包含的履带板都能承压。为安装履带方便,张紧轮前缩量L4为65 mm、后伸长量L5为35~45 mm。选取驱动轮与支重轮中心距h1为490 mm。行走轮系结构简图如图2所示。

图2 行走轮系结构简图Fig. 2 Schematic diagram of traveling gear train1.张紧轮 2.支重轮 3.履带 4.中间轮 5.驱动轮 6.导向轮

根据内接周长计算选配履带。

(5)

式中:Lb——履带长度,mm;

La——履带包覆所有轮系内接线的总长度,4 475 mm;

θ1、θ2、θ3——轮系中履带包覆三个轮的圆心角,分别为94.81°、149.85°、108.94°;

δ——1/2履带厚度,17.25 mm;

Δ——驱动轮齿数与履带节数为奇数的履带长修正数值,0~90 mm,本文选取8.1 mm。

代入式(5),求得配置节距90 mm、宽400 mm、齿数51节的履带。通过求解履带规格,验证了行走梁的长度选择及轮系布置在合理范围内。

2.3.3 行走梁轨距

以上设计形成了单根行走梁,根据式(3)求得zg≈0,要求左右行走梁与纵向中心面对称,行走梁轨距选择应在犁耕时不产生偏牵引,即农机具阻力合力应在整机的纵向对称平面内。另外轨距还受道路宽度限制,不能太宽。但若轨距太小,转弯半径减小,整机横向稳定性变差,操纵舒适性下降。

履带行走装置的接地长度L3和履带轨距Bb的比值对转向性能和转向所需的功率影响很大。一般L3/Bb为1.2~1.4。根据图2,接地长度为1 580 mm,履带轨距选取1 150 mm,张紧轮和导向轮采用外悬挂在梁上,推得两行走梁轨距为915 mm。

行走梁轨距确定后,测算拖拉机侧翻稳定性。

(6)

式中:θz——抗侧翻角,(°);

Bt——履带铁芯宽度,238 mm;

h1——支重轮与驱动轮的中心高度,490 mm。

代入求得抗侧翻角θz=51.35°≥50°,符合抗侧翻的基本要求[19],轨距和重心高度处于不侧翻稳定状态。

2.4 上平面架设计

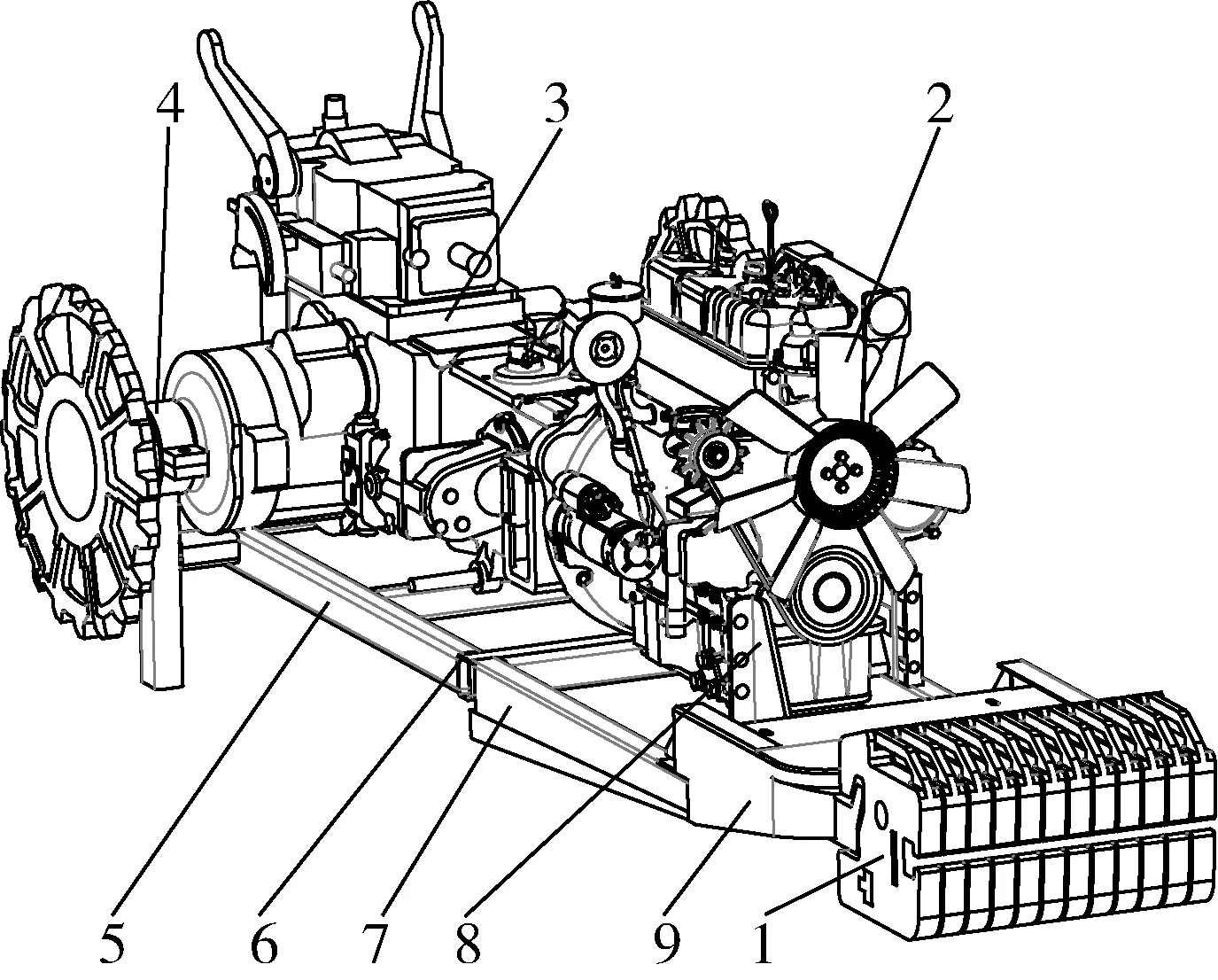

拖拉机的两个主要重量件,变速箱和发动机都固定于上平面架上,上平面架装配结构,如图3所示。采用“定心、定线、定面”方法,利用驱动轴壳加工面圆心定心,使上平面架左右抱箍中心线与驱动轴壳中心线重合,使上平面架纵向中心面与左右驱动壳对称中心面重合。发动机和前端固定座相连接,调整前托架长槽孔位置,用螺栓固定于前托架上。这样设计连接方式优点:变速箱、发动机直连后固定在上平面架上,形成一个强大的结构整体,强度和刚度获得很大提高;装配通过适当调整就能达到空间布置的尺寸要求。主要尺寸:长(Ls)×宽(Bs)×高(Hs)为2 110 mm×620 mm×225 mm。

图3 上平面架装配结构Fig. 3 Upper plane frame assembly structure1.配重 2.发动机 3.变速箱 4.抱箍 5.上平面架(后联杆)6.上平面架(中间横档) 7.上平面架(前悬臂梁)8.发动机固定座 9.前托架

2.5 前后桥设计

为保证前后桥有足够的强度和刚度,结构型式设计成弧型的“八”字型结构形状,减少应力集中。离地间隙国家标准[17]要求≥350 mm。实际应用中尽量选择大的离地间隙,不至于当行走机构下陷量大时,使滚动阻力增大;一旦下陷量等于离地间隙时,拖拉机上平面架接触地,就会完全失去行走能力。上平面架和行走梁平行,所以前后桥高度一致。

离地间隙

Hc=h1+hsw+hbb+hbt-Hs≥350

(7)

h1=hwb+hb+Hs

(8)

式中:hsw——支重轮中心到履带切点距离,92 mm;

hbb——履带厚度,34.5 mm;

hbt——履带齿高,33 mm;

Hs——上平面架横梁下边线到驱动轮中心高度,224 mm;

hwb——支重轮中心到梁上边线高度,90 mm;

hb——前后桥垂直高度,mm。

(9)

式中:θs——爬坡角,(°);

L2——支重轮与中间轮间距,mm。

从式(7)求得离地间隙为424.5 mm,符合国标要求。从式(8)求得前后桥垂直高度175 mm,通过式(9)验证得爬坡角42°,满足≥40°的基本要求[19],重心高度yg处于爬坡稳定状态。

2.6 机架组合

经过对行走梁、上平面架和前后桥的设计,按图1、图2进行机架组合。后桥的纵向位置和上平面架的变速箱驱动轮直支撑对齐,前桥和张紧轮支撑架中间结合一起。

机架选用焊接和力学性能都比较好的Q235A材料,进行100%强度焊接组合。机架组合如图4所示。完善产品图纸,标定形位公差,使设计要求在制造质量上得到有效控制,发挥机架应有的综合性能和低能耗作用。

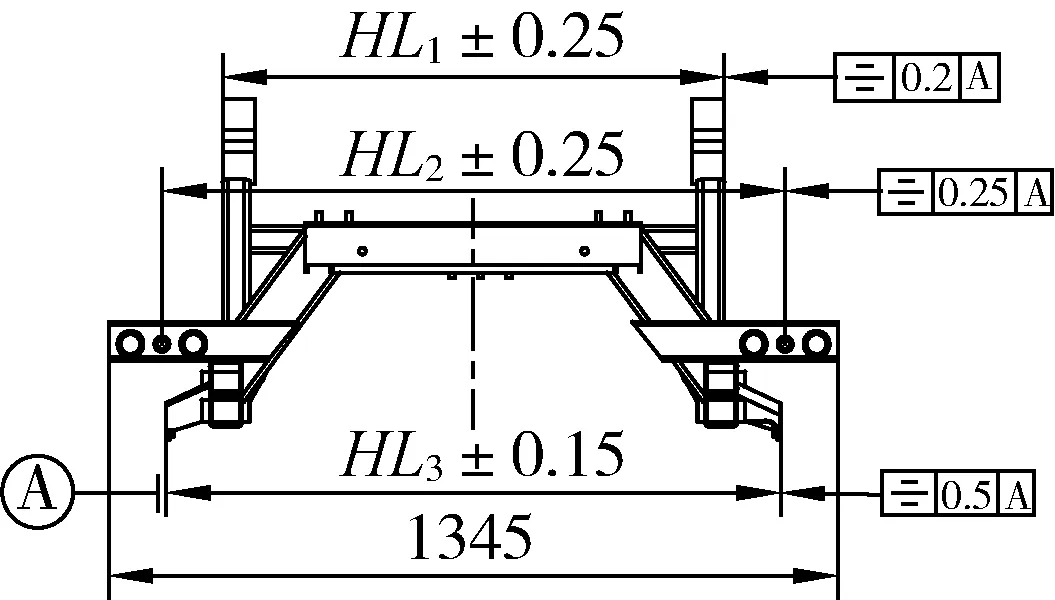

(a) 机架组合主视简图

(b) 机架组合右视简图图4 机架组合Fig. 4 Frame combination

3 机架优化改进

市场调查中,发现机架变形和开裂问题比较严重。因为拖拉机的工作条件恶劣,机架不仅承受着静态力,还有更复杂的动态力[20-23]。

行走梁上的支重轮基本上均匀分布,对整机重量和行走冲击的承载比较均衡。前后桥的后桥有直支撑和“八”字型斜撑杆组合,相对承载力较好;前桥仅有“八”字型斜撑杆,与上平面架的前悬臂梁相接,上部焊接部位受力状况较差。上平面架后半部直支撑承载力较强,前半部有前悬臂梁且连接着发动机和配重块,受力状态相对最差。对机架的三大模块分析得出受力最薄弱点:上平面架的前悬臂梁与前桥交接处。机架的实际变形和开裂情况也和上述分析相同,所以很有必要对前悬臂梁作强度和刚度计算。

3.1 强度刚度计算

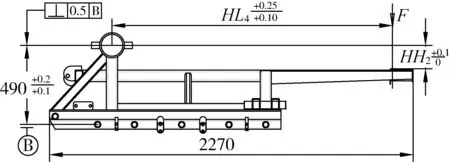

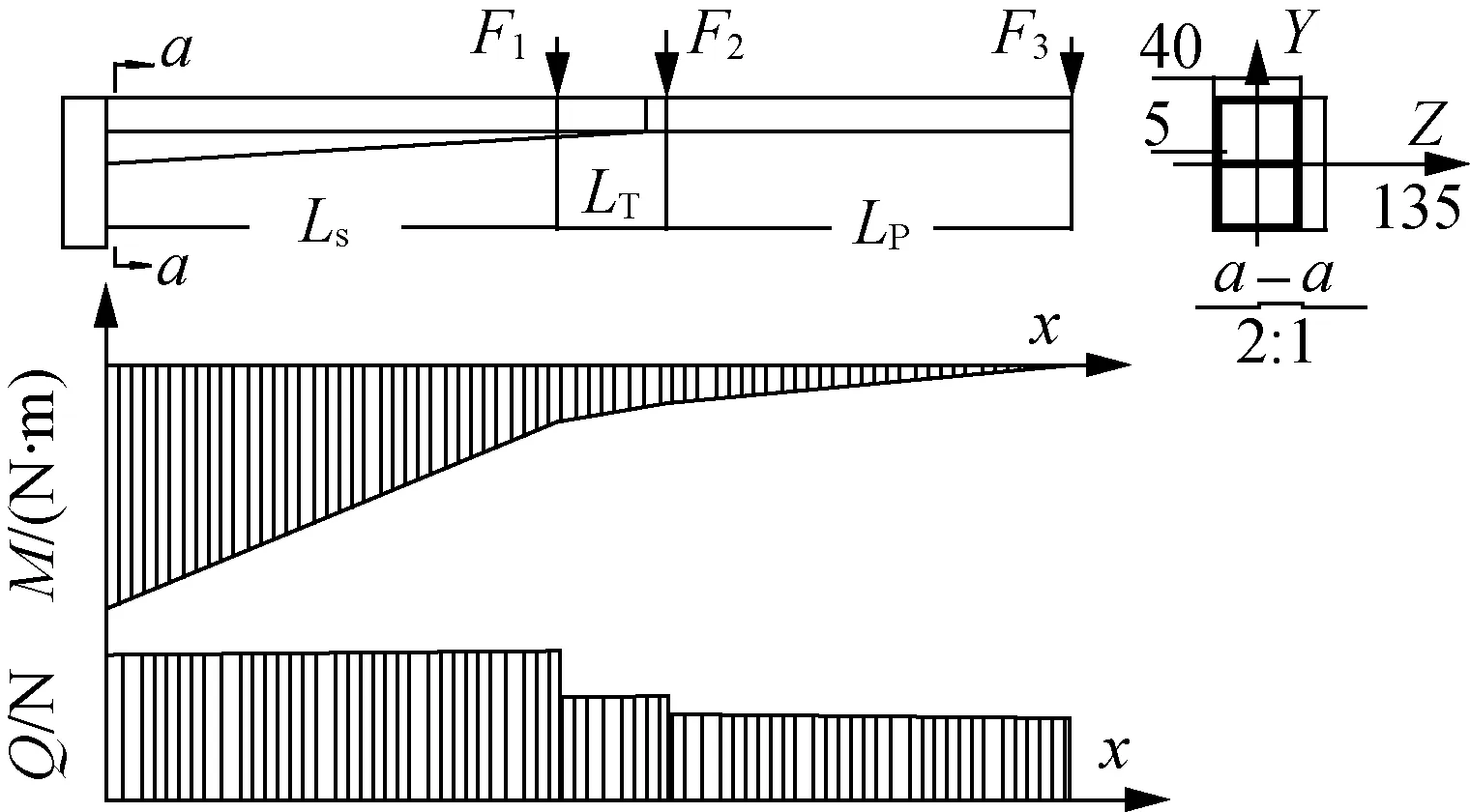

为分析问题作假设:机架制造不变形,前托架至配重块重心简化为杆件,左右两根前悬臂梁受力相等。求得单根支点的力与力臂:发动机前支撑点F1为1 930 N,力臂Ls为0.723 m;前托架重心点F2为530 N,力臂LT为0.175 m;配重块重心点F3为1 570 N,力臂LP为0.65 m,作受力分析如图5所示。

图5 前悬臂梁受力分析Fig. 5 Force analysis of front cantilever beam

通过强度计算:最大弯曲应力δmax为87.4 MPa,最大切应力τmax为0.99 MPa。根据第三强度理论,截面上应力δⅢ为87.5 MPa≤235 MPa(材料许用应力)。

从上述计算结果得出:前悬臂梁能满足静态作用力。但实际情况是机架前悬臂梁还是有许多变形和开裂。因为机架还可能会受到以下几种动态作用力。

1) 高速单边转向[16, 24],头部左右摔动,受侧向拉弯力。

2) 拖拉机纵向越障[12],上翘下撞,上下撞击力。

3) 拖拉机侧向爬坡越障[19],侧向作业时,受侧向力。

4) 行驶中路况颠簸坡和发动机振动[25],机架受高频冲击力。

5) 机架焊接加工残余应力[26],使机架稳定性、抗疲劳都降低,减少承载能力。

6) 作业中整机深陷泥田(图6),粘泥与上平面架平齐,履带原地打滑;牵引时,机架将会受到远大于整机重量的拉力。

7) 高速行驶时,由于误操作,撞到树、田埂等,受强劲冲击力。

图6 整机深陷泥田中Fig. 6 Whole machine is stuck in the mud

在以上不确定的间歇性动态作用力下,使前悬臂梁与前桥交接处受到类似于“不规则多棱角星状仿锤体”的交变应力作用。机架在静、动态交变应力的综合作用下,形成金属组织结构的往复滑移运动,使材料逐渐硬化变脆,在突发外力作用时,在焊接处和结构薄弱处应力集中加剧,超过材料屈服强度时就出现微裂纹,继续受外力作用时,裂纹扩张,直至机架开裂破坏。

3.2 优化改进

改进目的是机架在整机正常使用寿命内不发生致命的开裂缺陷。在保留行走梁、前后桥两大模块设计的基础上,主要对上平面架模块改进优化,减少外应力集中,加强薄弱构件,提高前悬臂梁强度和刚度。

从图3结构看前悬臂梁,受外在静压力,计算得出了产生一定量挠度变形,而发动机用螺栓刚性相连于机架最前端,会更加重应力集中于最弱的前悬臂梁交接处;机架制造变形,装配时刚性相连接形成内在内应力;焊接材料组织变化形成热脆性;加上作业时各种不确定的间歇性突发动态作用力,加速开裂出现。对发动机与上平面架联接的受力与计算分析发现:刚性联接结构使前悬臂梁产生装配内应力,出现强度“内卷”耗掉特征,即使机架制造检验合格的、计算强度也足够的,整机使用时还是会出现机架严重的变形和开裂的致命缺陷。

理清变形开裂主要原因后,对上平面架及前桥作如下优化。

1) 发动机固定方式由刚性改为浮动式活动联接,同时支撑点向后移145 mm。

2) 发动机与机架之间设25°角“V”型斜锲,中间设置强力橡胶减振垫。

3) 前悬臂梁和后联杆矩型钢由焊合,改为变截面、等强度、钢板整体成型的长横梁,且前端设3°翘头。

4) 与上平面架相连的前桥由矩型管“八”字型改为“C”型哈夫钢板成型结构形式。

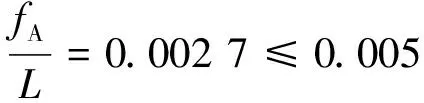

经过以上改进的上平面架如图7所示,改进后的机架[27]如图8所示。

图7 新型上平面架图Fig. 7 New type upper plane frame

图8 改进后机架Fig. 8 Improved frame

3.3 改进前后强度对比

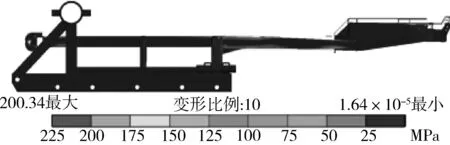

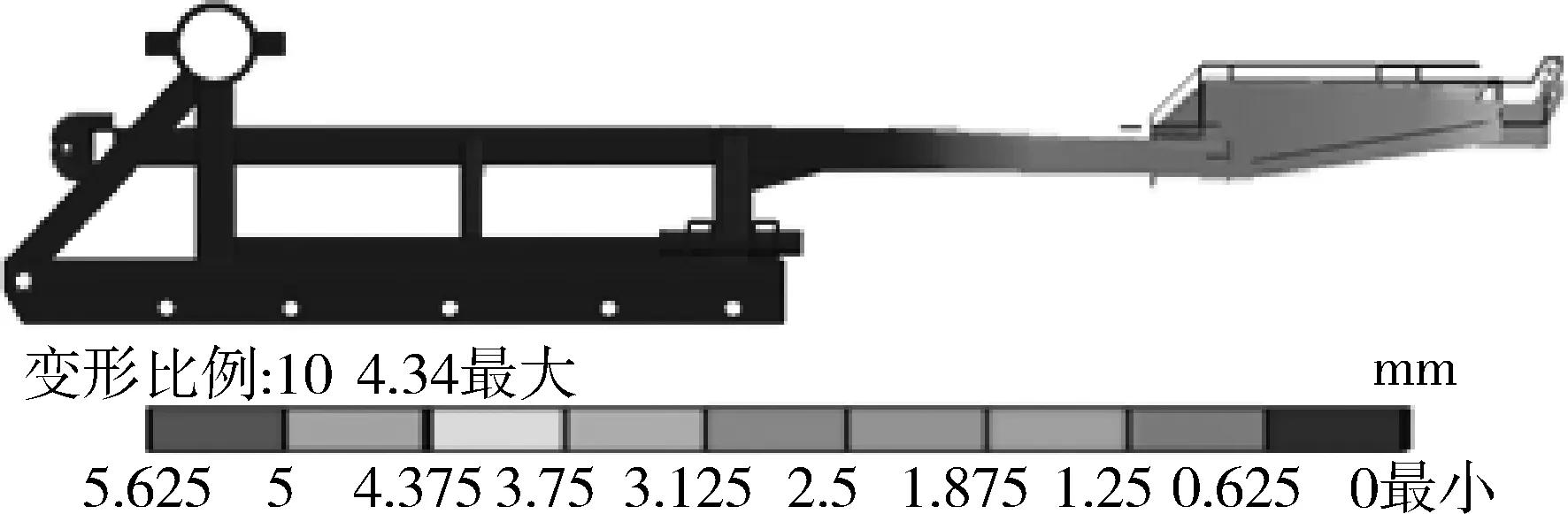

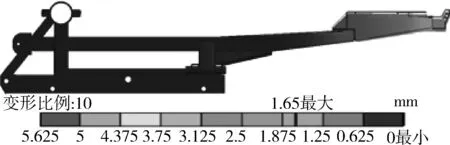

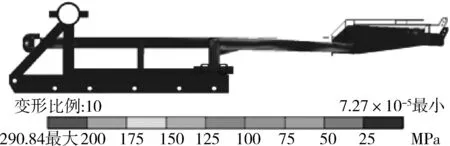

依据强度刚度计算,设置同样受力条件和行走梁底面固定,分别对改进前后机架用ANSYS软件进行静态作用力的分析,得出机架的静态应力分布如图9所示,静态受力变形如图10所示。在动态作用力的模拟分析时,不撤除静态受力的条件下,按颠簸试验[28]要求,在前悬臂梁与前桥交接处,设置竖直加速度为±40 m/s2、水平加速度为±20 m/s2的震荡,进行模拟试验,得出颠簸应力分布对比如图11所示,颠簸变形对比如图12所示。

(a) 改进前

(b) 改进后图9 改进前后静态应力分布对比Fig. 9 Comparison of static stress distribution before andafter improvement

从图9可以看出,改进后最大应力从200.34 MPa降低至129.25 MPa,降低了35.48%;平均应力从6.09 MPa降低至2.73 MPa,降低了55.21%。从图10可以看出,改进后最大变形从4.34 mm降低至1.65 mm,降低了61.98%;平均变形从0.417 mm降低至0.119 mm,降低了71.46%。改进前后静态作用力下,机架强度、刚度都能满足要求,与计算基本相符(误差值产生于计算条件假设与实际有偏差)。

(a) 改进前

(b) 改进后图10 改进前后静态受力变形对比Fig. 10 Comparison of static force and deformation before andafter improvement

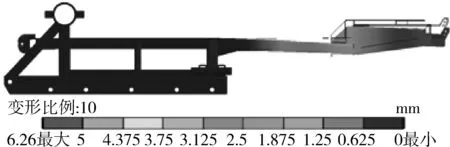

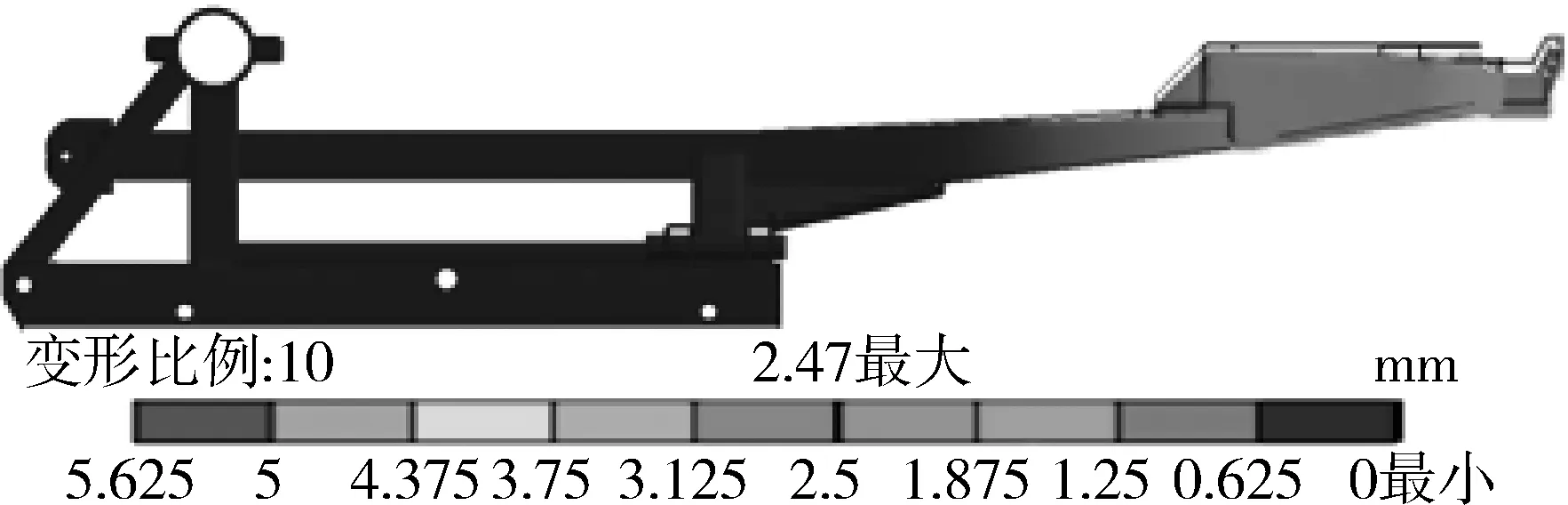

(a) 改进前

(b) 改进后图11 改进前后颠簸应力分布对比Fig. 11 Comparison of bump stress distribution before andafter improvement

(a) 改进前

(b) 改进后图12 改进前后颠簸变形对比Fig. 12 Improved before-and-after bumpdeformation comparison

从图11可以看出,在颠簸条件下,改进后最大应力从290.84 MPa降低至193.44 MPa,降低了33.5%;变形最大时,平均应力从5.15 MPa降低至3.98 MPa,降低了22.69%。从图12可以看出,改进后最大变形从6.262 mm降低至2.467 mm,降低了60.6%;变形最大时,平均变形从0.644 mm,降低至0.179 mm,降低了72.14%。改进前机架在动态作用力下已超过Q235A许用应力(235 MPa),变形量也接近刚度极限值,所以验证了改进前机架易变形、开裂。

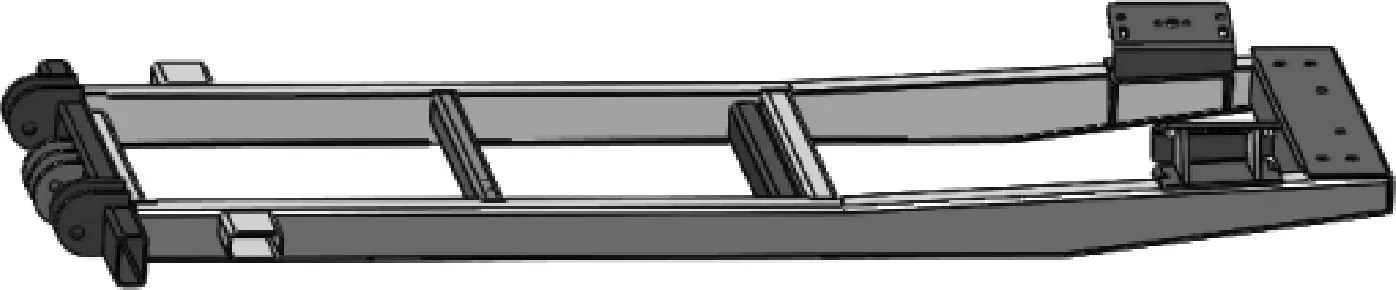

4 验证情况

为进一步验证机架的作业可靠性,对优化后的机架,组装成整机进行试验。参照企业作业极限试验办法,从机架经受的7种动态作用力,根据作用力强度大小,把3.1节中(1)~(5)动态作用力归入“颠簸”,(6)为“强拉”,(7)为“撞击”3个项目。根据作用力大小的递增,依次进行,如表1所示。

表1 机架动态作用力试验Tab. 1 Frame test of dynamic force

用JG90-30-001专用检具,测量机架变形量,图13(b)所示。将检具两横杆置于左右行走梁上、调水平,中直杆调至机架水平居中,另一横杆与机架前端平齐,各杆件用螺栓固定,作为测量基准。测出检具前横杆两端点、对应前悬臂梁左右上下端点的距离和变形量,测3次取平均值。填入机架变形记录见表2。

(a) 田间试验

(b) 机架变形测量图13 整机试验Fig. 13 Test of crawler tractor

表2 机架变形记录Tab. 2 Frame deformation record

改进后机架经过3项作业极限试验,产生的最大变形量为3.1 mm,小于企业规定的3.5 mm,没有出现严重变形和开裂问题,机架承受动态作用力的效果明显提高,达到了优化设计的目的。

5 结论

1) 以全架式902履带拖拉机机架为例,将机架分解为行走梁、上平面架和前后桥三个模块,溯源基础数据设计依据,计算选取整机重量为2 540 kg、设定坐标系重心f(439,65,0)、设计行走梁长为1 445 mm、轨距为1 150 mm、前后桥高度为175 mm,得到不侧翻角为51.35°、爬坡角为42°,整机稳定性能满足要求,为市场对机架多样化需求,快速模块化、参数化设计提供参考。

2) 对机架进行静态和动态的受力分析,得出上平面架和前桥连接处,有间歇性“不规则多棱角星状仿锤体”似的交变应力作用。机架优化改进如下:对上平面架长横梁,采用前端设3°翘头的变截面整体横梁;发动机用“V”型、浮动橡胶垫联接机架,支撑点后移145 mm,变速箱驱动壳体活动连接,减小受力不均和应力集中。优化改进后,在颠簸条件作用力下,最大应力从290.84 MPa降低至193.44 MPa;最大变形从6.262 mm降低至2.467 mm。机架承受静态和动态作用力的效果明显提高,达到了设计的要求。

3) 改进优化后的机架,进行极限试验,机架产生的最大变形量为3.1 mm,小于设定要求值3.5 mm,机架变形、开裂问题得到明显改善。