木薯茎秆粉碎还田机刀片离地间隙控制系统设计与仿真分析*

2021-08-13夏鼎宽邓干然何冯光郑爽李玲覃双眉

夏鼎宽,邓干然,何冯光,郑爽,李玲,覃双眉

(1. 华中农业大学工学院,武汉市,430070; 2. 中国热带农业科学院农业机械研究所,广东湛江,524091;3. 农业农村部热带作物农业装备重点实验室,广东湛江,524091)

0 引言

木薯是我国南部地区在20世纪八九十年代引进种植的一种经济作物,加之南方丘陵地貌及配套农艺设施尚不完善,其生产收获等农机装备的相关研究就相对较少,尤其是与木薯茎秆收获处理相关的农机装备。目前木薯生产作业需要满足更高生产作业需求,而现有木薯茎秆粉碎还田机作业效率依然有待提高,无法有效地解决各种内外因素影响作业质量的问题。

目前国内外尚无木薯茎秆粉碎机刀片离地间隙监控研究有关报道,但其他农机领域监控技术研究成果对本文的研究具有重要借鉴意义。国内鲁植雄等[1]提出一种模糊控制耕深系统,可将采集到的耕深信息与目标耕深对比,经由控制器控制液压执行机构实现喷杆自动调节。陈魁[2]针对山地丘陵地区研制了一种果园自动喷雾机,该喷雾机采用超声波测距方式探测喷头与果树的距离,它的执行机构可根据距离信息自动调整喷头姿态实现自动喷雾。徐寒斌[3]研制出一种用于深耕农机的牵引力调节装置。正常工作时,深耕农机以额定功率工作,当深耕农机不能满足其作业要求时,可根据不同的地理环境设置不同的作业距离参数进行自动调控。国外Lee等[4]设计出一种农用拖拉机前端装载机等压载网络电子间隙自动控制系统。该系统可根据装载机铲斗角度和角速度的变化实时测量,并自动调整装载机铲斗相对地面的间隙。Mouazen和Anthonis等[5-6]设计了一种用于土壤压实度在线测量的深土机深度监控系统,该系统采用摆轮与位移传感器结合使用,用于反映耕深变化,该系统可在较高的车速下保持系统性能的稳定性。

本文综合考虑木薯茎秆粉碎还田机作业要求和农艺要求,设计一种适用于4JMW-20型仿垄形木薯茎秆粉碎还田机的仿形检测机构和液压升降控制系统。利用SolidWorks软件建立木薯茎秆粉碎还田机垄面作业三维模型,并利用ADAMS软件对三维模型进行运动仿真分析,以探究仿形检测机构设计的合理性和仿形效果。

1 系统结构与原理

1.1 系统结构

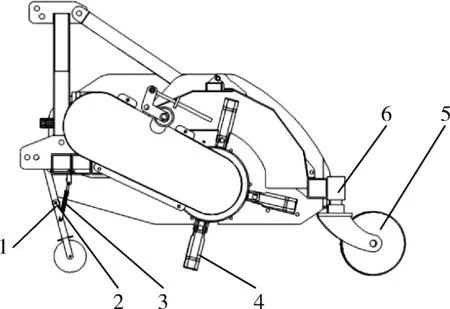

本测试系统预安装在中国热带农业科学院农业机械研究所研制的4JMW-20仿垄形木薯茎秆粉碎还田机上。如图1所示,仿形检测机构安装在木薯茎秆粉碎还田机前梁位置,采用铰接方式连接,同时仿形支杆上连接了仿形预紧弹簧杆,它能够对仿形检测机构高、低位置改变及时做出位移补偿,同时起到减震缓冲作用,也为姿态传感器提供了可靠的检测环境。在木薯茎秆粉碎还田机地轮支撑处加装了液压缸,可对木薯茎秆粉碎还田机粉碎刀片离地间隙进行控制。为保证测量精度,尽可能降低振动对姿态传感器的影响,在传感器底部加装减振垫片[7]。

图1 仿形检测机构安装示意图Fig. 1 Installation diagram of profiling detection mechanism1.减震垫片 2.姿态传感器 3.仿形预紧弹簧杆4.粉碎刀 5.地轮 6.液压缸

木薯茎秆粉碎还田机作业时,仿形检测机构会根据垄面高低不平进行仿形[8],控制器将姿态传感器实时测得的数据进行处理后发出相应控制信号,信号经由继电器发送到电磁阀后会控制液压缸实现伸缩动作来实现粉碎刀片离地间隙控制。

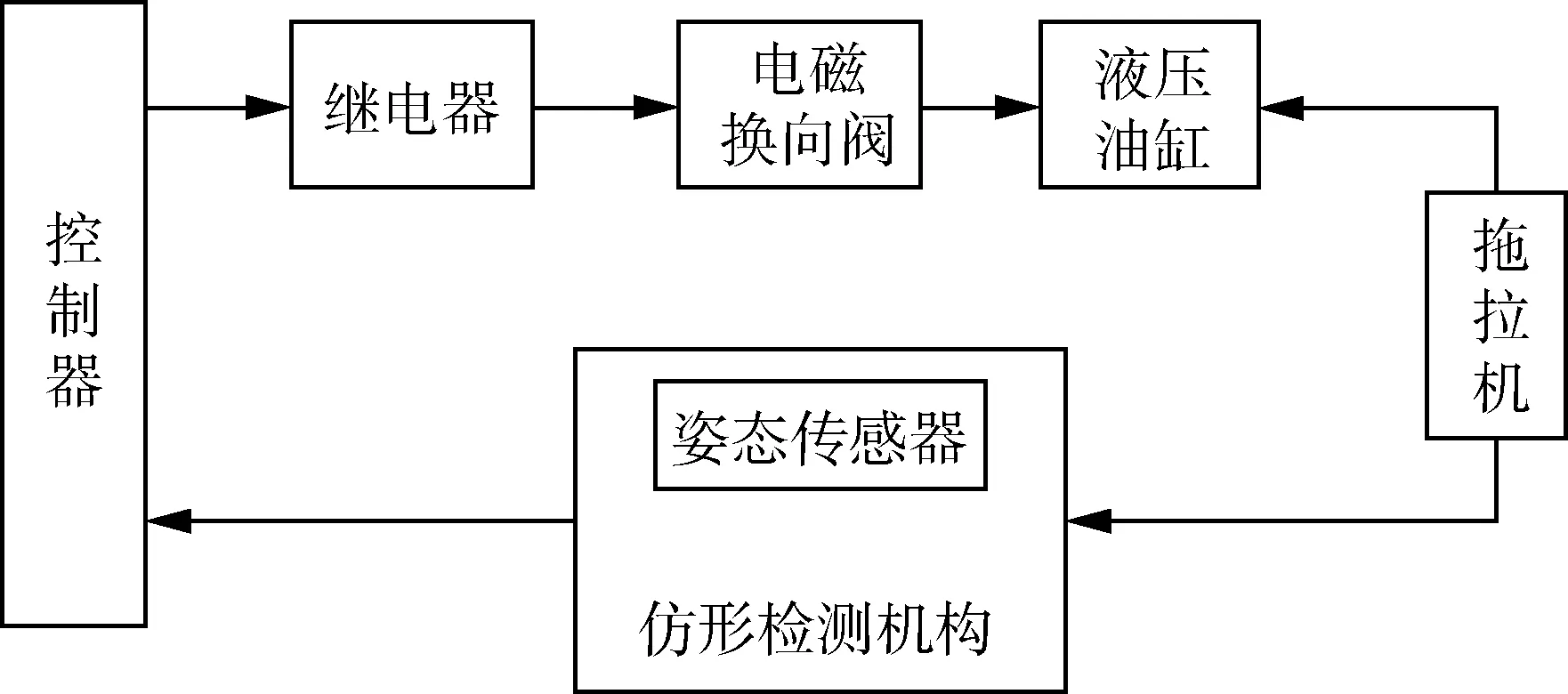

1.2 控制原理

控制系统(见图2)主要由控制器、姿态传感器、仿形检测机构、液压执行系统等组成[9]。控制器作为控制系统的核心,采用以STM32F103ZET6芯片为核心的单片机核心系统;姿态传感器采用MPU6050六轴传感器,它将角速度、加速度进行转换后经过数学计算可得到角度信息;姿态传感器安装固定于仿形检测机构之上,负责检测仿形检测机构姿态信息。控制器将电压信号发送给继电器,进一步驱动电磁换向阀实现液压油的换向和通断。由于拖拉机蓄电池电压为12 V,尚不能满足控制系统需求,因此需要设计电源转换电路,将12 V转换为5 V、24 V,用于控制系统的不同环节当中。

图2 系统总体结构框图Fig. 2 System overall structure block diagram

2 仿形检测机构设计

2.1 仿形检测机构静力学分析

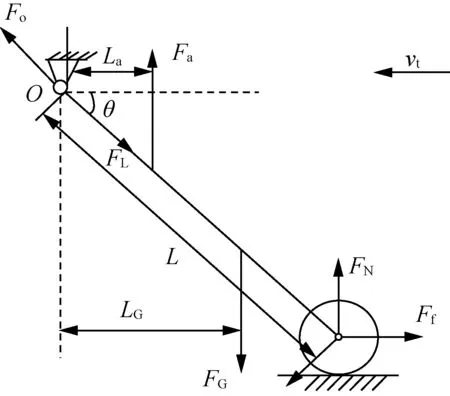

为简化分析,对仿形检测机构在工作状态下进行如图3所示的等效受力分析。

图3 仿形检测机构受力示意图Fig. 3 Schematic diagram of force of profilingdetection mechanism

由图3可得,其受力平衡方程

FaLa+FNLcosθ+FfLsinθ=FGLG

(1)

(2)

(3)

将

代入式(1)中,得地面对仿形轮的作用力

(4)

式中:Fa——仿形预紧弹簧杆拉力,N;

FN——地面对仿形轮上的正压力,N;

Fo——机架对仿形架的拉力,N;

FL——机架对仿形架的反向拉力,N;

Ff——仿形轮所受滚动阻力,N;

μ——滚动阻力系数;

FG——仿形检测机构重力,N;

F——地面对仿形轮的作用力,N;

L——仿形支杆长度,mm;

La——仿形检测机构拉力对O点力臂,mm;

LG——仿形检测机构重力对O点力臂,mm;

θ——牵引角,(°)。

由式(1)可知,地表对仿形轮的作用力F相对牵引角θ对仿形预紧弹簧杆拉力Fa的影响更大,即F越大,Fa越小。由式(4)可知,地表对仿形轮的作用力F主要与仿形检测机构的重力FG、仿形支杆长度L、牵引角θ有关。在仿形检测机构重力FG、仿形检测机构重力对O点力臂La、仿形支杆长度L不变情况下,为使仿形检测机构作业平稳,地表对仿形轮的作用力F变化范围越小越好,仿形预紧弹簧杆拉力Fa与牵引角θ变化范围也应越小越好[10]。

2.2 仿形检测机构尺寸设计

2.2.1 仿形方式选择

仿形检测机构的位置根据木薯茎秆粉碎还田机粉碎刀片的相对位置可安装在前位、后位、侧位三个不同位置,同时也对应了三种不同的仿形方式。本课题在结合垄面农艺要求和粉碎还田机工作要求,选择前位仿形方式。

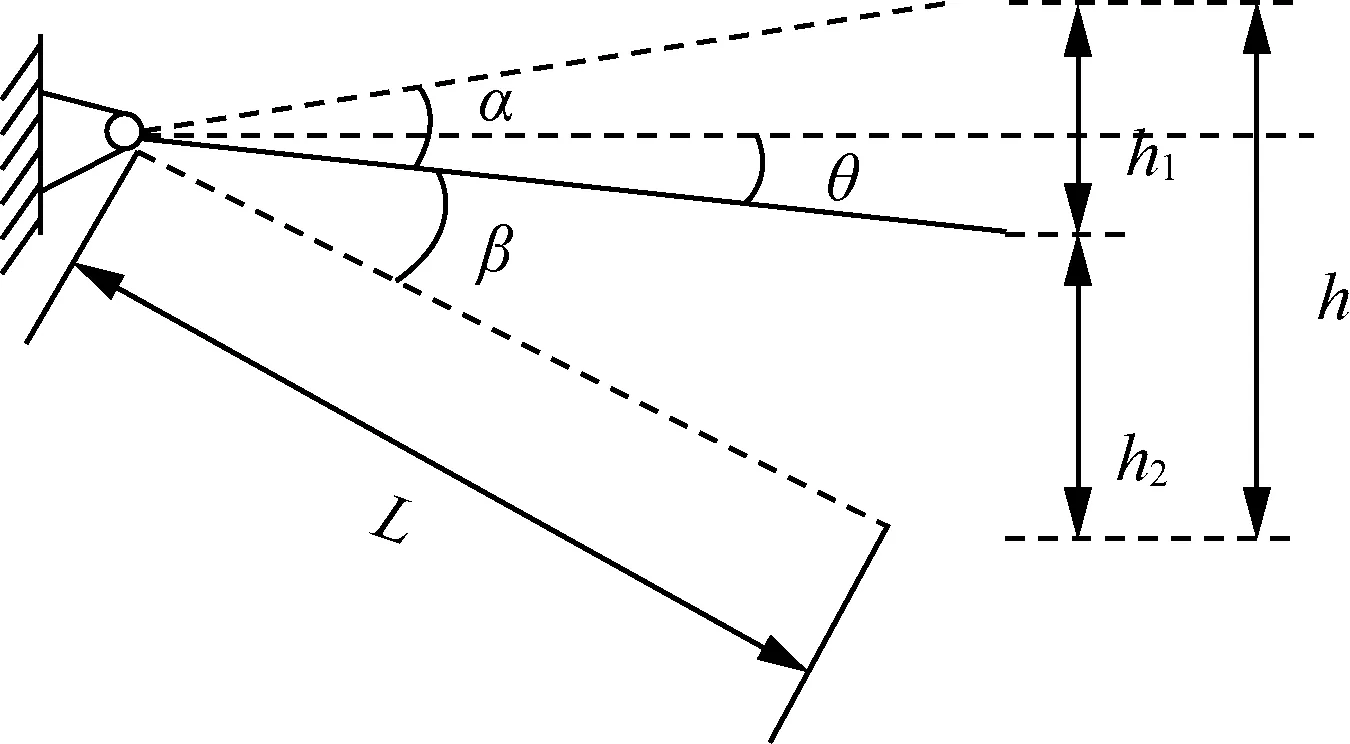

2.2.2 仿形支杆尺寸设计

根据垄面农艺要求,木薯宽窄双行起垄种植栽培模式要求起梯形垄高250~300 mm[11]。因为由于如雨水冲刷、人为误踩等外部条件变化,部分垄面出现不同程度的损坏,严重的甚至会出现垄面与垄沟持平,即垄面消失。所以经过各方面综合考虑,选定仿形检测机构仿形总量范围h0=250~300 mm。由图4可知,仿形总量

h=L[sin(α-θ)+sin(β+θ)]

(5)

式中:α——仿形机构上仿形角,(°);

β——仿形机构下仿形角,(°);

h——仿形机构总仿形量,mm;

θ——牵引角,(°)。

图4 仿形量示意图Fig. 4 Schematic diagram of profiling amount

由式(4)和式(5)分析可知,仿形检测机构的仿形支杆长度L越长,牵引角θ变化角度就越小,则地表对仿形轮的作用力F的变化范围就越小,仿形检测机构作业也越稳定,但仿形检测机构的仿形支杆长度如果过长,会在作业时触及到旋转的粉碎刀,同时对粉碎刀和仿形检测机构造成严重损伤。因此应当合理设计仿形检测机构的仿形支杆长度,以保证仿形检测机构的作业稳定性。

通过查阅大量的资料文献可知,相同作业效果的仿形检测机构的牵引角θ范围为0°~15°,仿形检测机构上仿形角α范围为15°~35°,仿形检测机构下仿形角β范围为36°~52°[12-15]。

为了满足木薯茎秆粉碎还田作业要求和垄面农艺要求,同时参照国内外播种机机型,依据本课题中的木薯茎秆粉碎还田机特点,设计选定仿形检测机构上仿形角α为35°,下仿形角β为52°,初始工作角θ0为10°,仿形机构总仿形量h为300 mm。由式(5)可得仿形支杆长度

(6)

由式(6)可得,L=229.79 mm,取L=230 mm。经过实际验证,该长度能同时满足仿形检测机构作业要求和垄面农艺要求。

2.2.3 仿形轮尺寸设计

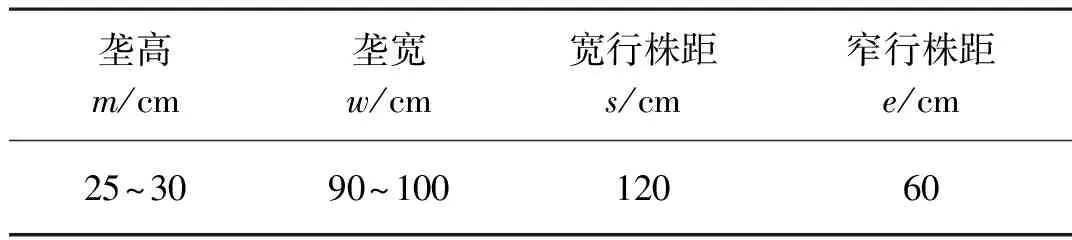

根据木薯种植的垄面农艺要求(见表1)来进行仿形的尺寸设计。由表1可知木薯种植垄面的垄高、垄宽、宽行株距、窄行株距[16]。根据垄面地表变化情况可知,木薯仿形检测机构的仿形总量为250~300 mm,其中上仿形量和下仿形量各为125~150 mm,选取仿形总量为300 mm,则上下仿形量为150 mm。

表1 木薯种植垄面农艺要求Tab. 1 Agronomic requirements for ridged surface ofcassava planting

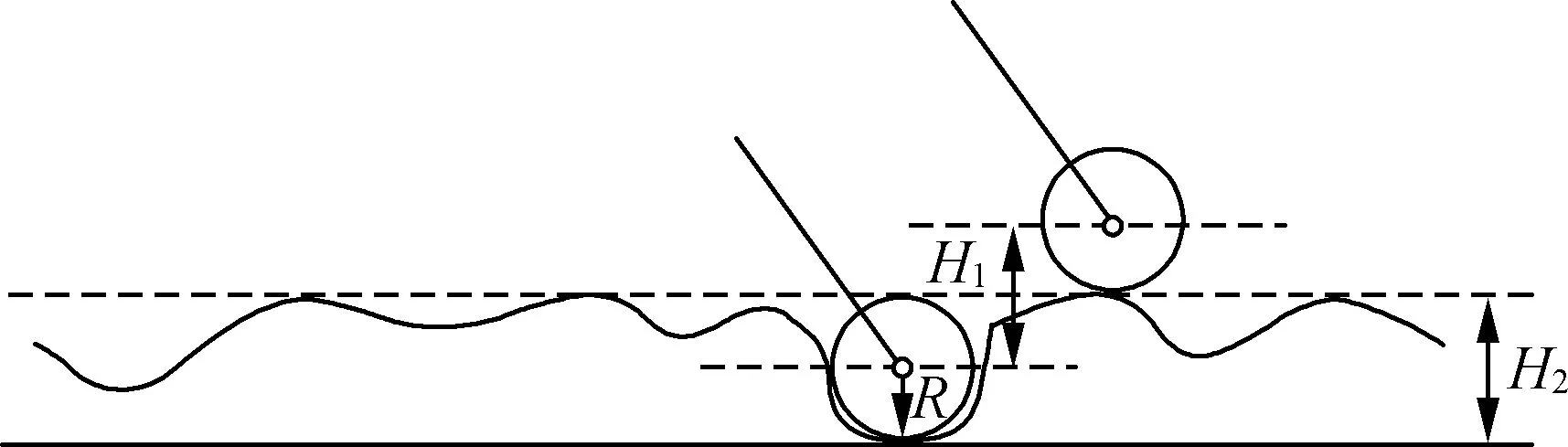

由于垄面变化高低最低与垄沟持平即0 cm,最高为30 cm。所以分别取仿形轮最高与最低两个极限位置进行分析。仿形轮尺寸设计示意图如图5所示。

图5 仿形轮尺寸设计示意图Fig. 5 Schematic diagram of profile wheel dimension design

如图5所示,H1为仿形检测机构仿形总量,即仿形轮最高位置点与最低位置点的轮距,H2为垄面最高高度。由上述分析可得H1=H2=300 mm,又因为木薯仿形检测机构上仿形量与下仿形量相等。所以仿形轮直径

(7)

由式(7)计算可得仿形轮直径为R=150 mm。

2.2.4 仿形预紧弹簧杆设计

由仿形支杆尺寸设计可得L=230 mm,且仿形支杆中心点到机架铰接点的距离为115 mm。仿形预紧弹簧杆总长度应不小于115 mm,由于仿形预紧弹簧杆两端分别连接机架和仿形支杆,同时具有可伸缩功能,因此根据实际情况选取仿形预弹簧杆长度为l=160 mm,直径为φ=20 mm,可满足与机架和仿形支杆的连接要求。根据仿形预紧弹簧杆长度l和直径φ可得到弹簧内径D1≥20 mm,外径D2≤30 mm,弹簧自由高度H0=80~100 mm。

通过查阅资料和上述分析计算,仿形预紧弹簧类型选择圆柱螺旋拉伸弹簧,材质选择Ⅲ类碳素弹簧钢丝,材料直径为d=4 mm、弹簧内径D1=20 mm、弹簧外径D2=28 mm、自由高度H0=98 mm、有效圈数n=12。弹簧刚度

(8)

式中:P′——弹簧刚度,N/mm;

G——常温切变模量,GPa;

d——材料直径,mm;

D——弹簧中径,mm;

n——有效圈数,圈。

C——旋绕比,mm。

弹簧中径

D=D1+d

(9)

旋绕比

(10)

经查表可得,切变模量G=79 GPa=79 000 MPa,由式(9)可得,弹簧中径D=24 mm;由式(10)可得,旋绕比C=6,由式(8)可得,弹簧刚度P′=15.2 N/mm满足仿形预紧弹簧设计要求。

3 液压升降控制系统设计

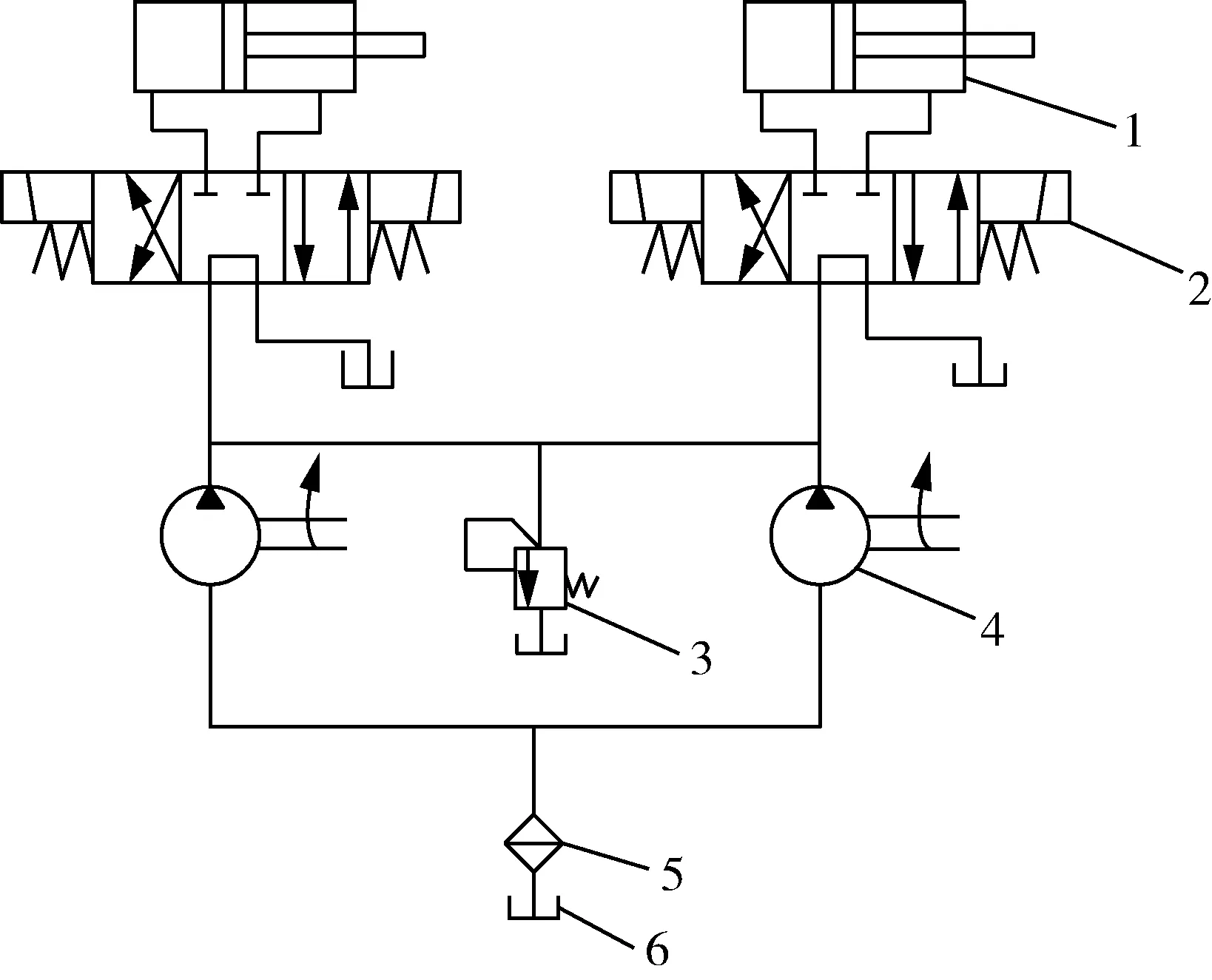

液压升降控制系统原理图如图6所示,该液压控制系统由液压油缸、电磁换向阀、溢流阀、齿轮泵、过滤器、液压油箱几个部分组成。当粉碎刀片离地间隙处于过小或过大状态时,此时液压油缸分别进行无杆腔进油和有杆腔进油,活塞杆实现伸缩动作,使粉碎刀片离地间隙回到正常粉碎间隙范围内,进而满足木薯茎秆粉碎要求。

正常工作条件下粉碎刀片离地间隙液压控制原理如下。

1) 当实际粉碎刀片离地间隙小于设定粉碎刀片离地间隙范围时,电磁换向阀处于右位,液压油缸无杆腔进油,液压缸活塞杆伸长,碎刀片离地间隙增加,调控到设定离地间隙范围内。

2) 当实际粉碎刀片离地间隙满足设定范围要求时,电磁换向阀处于中位,液压油缸无动作,粉碎刀片离地间隙满足设定范围要求。

3) 当实际粉碎刀片离地间隙大于设定粉碎刀片离地间隙范围时,电磁换向阀处于左位,液压油缸有杆腔进油,液压缸活塞杆收缩,粉碎刀片离地间隙减小,调控到设定离地间隙范围内。

图6 液压控制系统原理图Fig. 6 Schematic diagram of hydraulic control system1.液压油缸 2.电磁换向阀 3.溢流阀4.齿轮泵 5.过滤器 6.液压油箱

4 仿真分析

4.1 模型建立

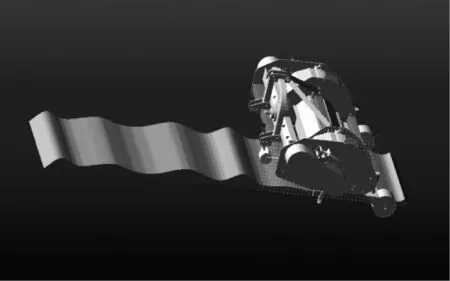

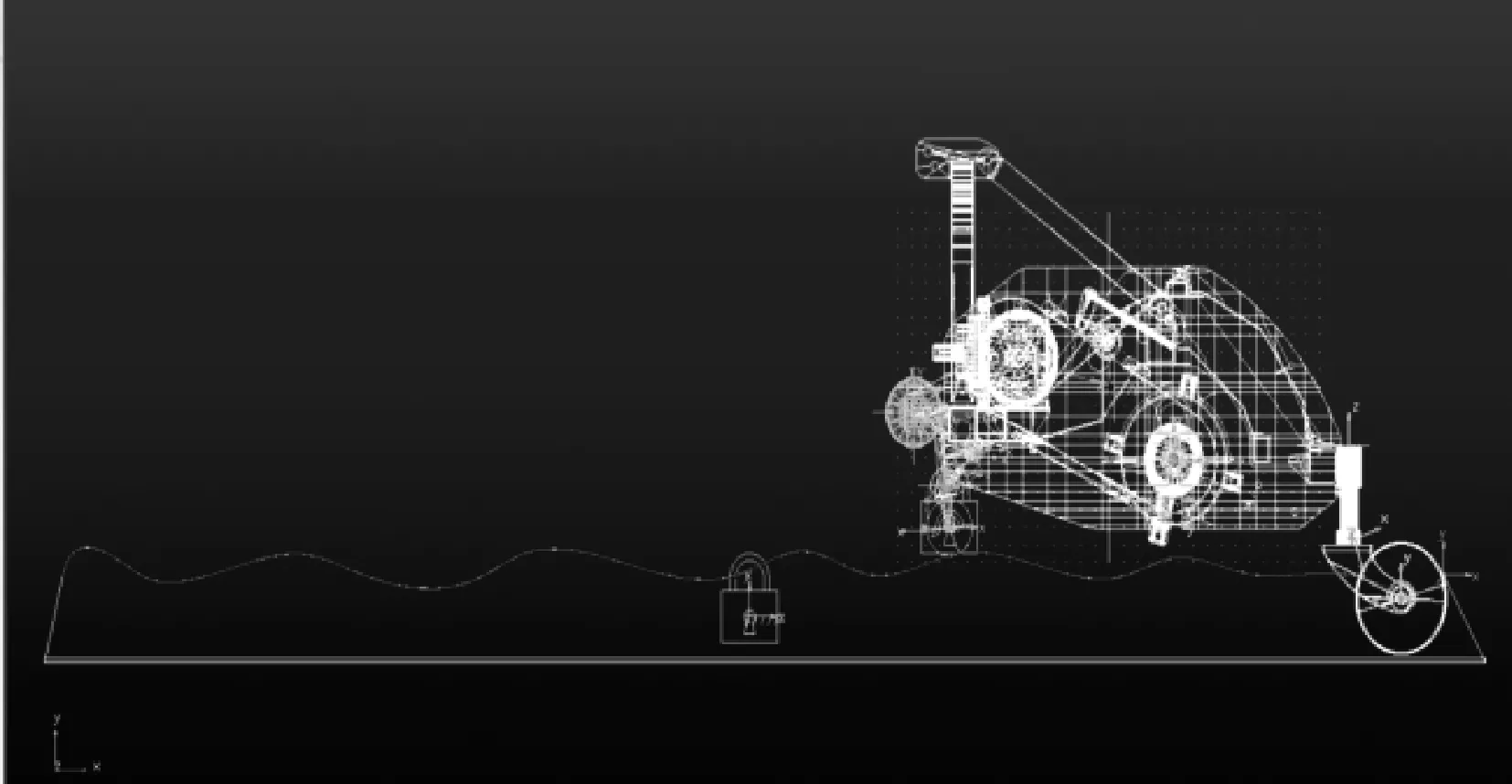

为了验证结构设计是否合理,将在SolidWorks中建立的三维模型输出为Parasolid格式文件,然后导入到ADAMS软件中进行运动仿真。导入后的仿形检测机构垄面三维模型如图7所示,其中模型垄面高度设置为300 mm,长度为5 000 mm。

图7 导入后的仿形检测机构垄面三维模型Fig. 7 3D model of ridge surface of profilingdetection mechanism after import

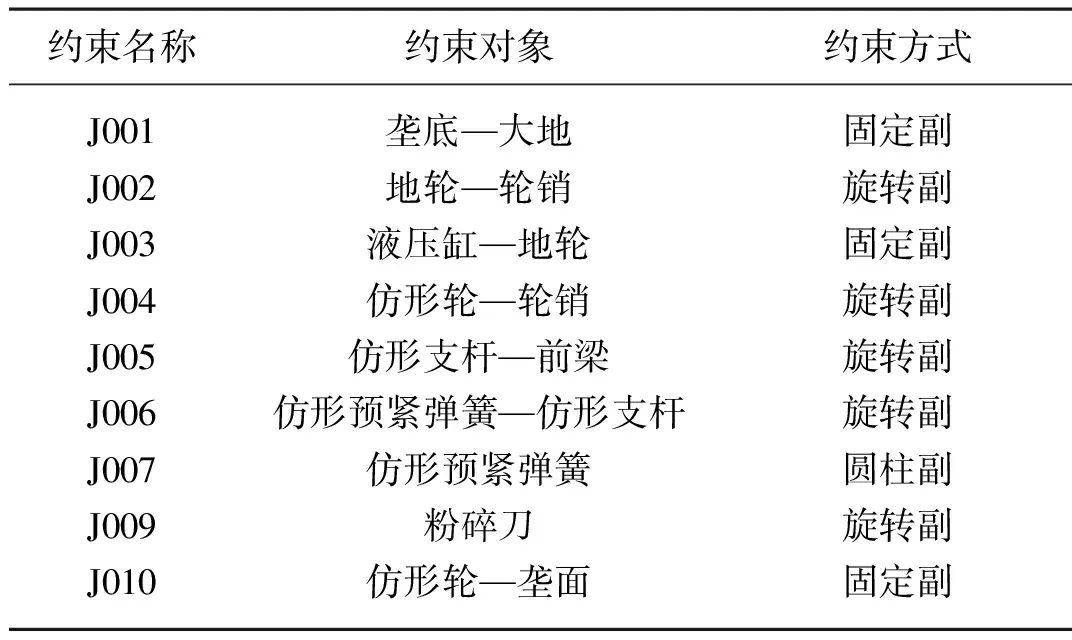

1) 添加约束:对导入ADAMS软件的模型各部件名称进行重命名、材料属性定义、添加约束[17-18],部分部件约束方式如表2所示。

表2 约束方式Tab. 2 Restraint

2) 添加驱动:在粉碎轴处添加旋转驱动,粉碎刀片旋转;在前梁处添加移动驱动,实验样机正常作业速度为5 km/h,设置移动副函数为1.2 m/s。

3) 添加载荷:ADAMS/View中的载荷包括内部载荷、外部载荷和特殊载荷等,根据不同类型选择相应的载荷形式。仿形检测机构在工作过程中所受到的力有:仿形轮与垄面之间产生的接触力和摩擦力、仿形预紧弹簧与仿形支杆和前梁架之间的弹力、仿形支杆与前梁架之间的接触力等[19-20]。仿形预紧弹簧自由长度为98 mm,最大压缩量为50 mm,设定弹簧刚度系数为1,阻尼系数为默认值,预载荷为45 N。

图8 约束、驱动、载荷的添加Fig. 8 Addition of constraints, drives and loads

4.2 仿真结果分析

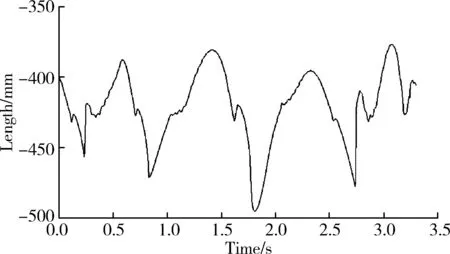

仿形轮和粉碎刀片的竖直方向位移轨迹能否达到垄面农艺要求,是判断仿形检测机构设计是否合理的重要依据。根据仿真后处理参数曲线图,可分析粉碎刀片、仿形轮关键点处运动轨迹。仿形轮仿形轨迹参数曲线如图9所示。由图9仿形轮仿形轨迹曲线图可以看出,仿形检测机构仿形范围为375~500 mm,即仿形量为125 mm小于最大仿形量150 mm,仿形范围满足设定要求。仿形轮位移轨迹符合垄面起伏状况,即仿形检测机构可以根据起伏的垄面实现自动仿形,仿形检测机构设计合理。

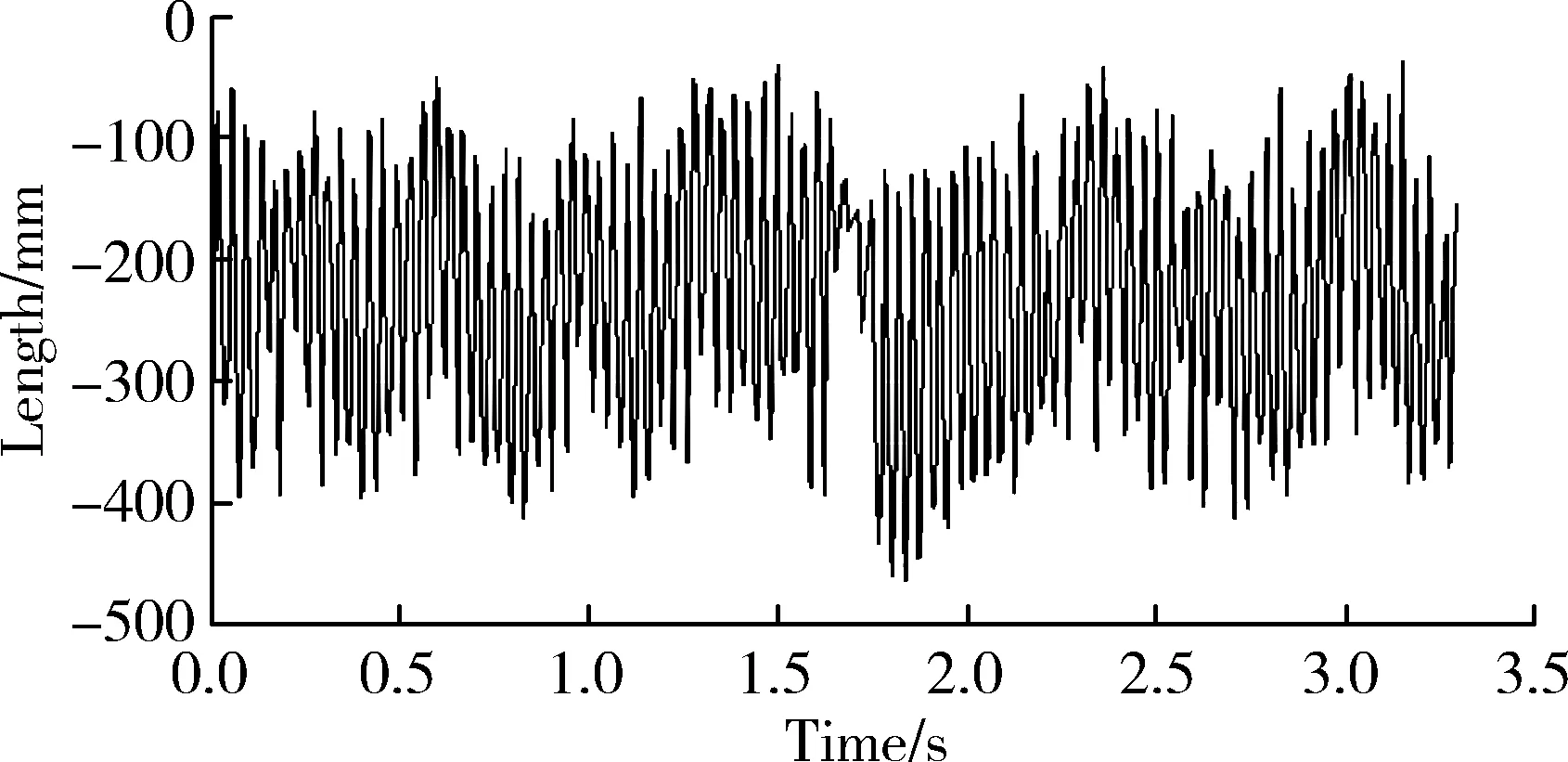

粉碎刀位移轨迹曲线如图10所示。

由图10粉碎刀片的位移轨迹曲线图可以看出,仿形检测机构在垄面正常仿形时,粉碎刀片粉碎过程中的位移变化范围T0为0~500 mm,由于粉碎刀片做圆周运动,所以粉碎刀片距旋转轴的位移变化范围R0为0~250 mm;取R0=250 mm,仿真坐标系原点距粉碎刀片旋转轴距离L2为278 mm,垄面设计高度m为300 mm。根据粉碎刀片距旋转轴的位移变化范围可知,在粉碎过程中粉碎刀片距垄面实际距离

L0=R0+L2-m

(11)

求解可得L0=228 mm,粉碎刀片在仿形作业过程中与垄面未发生触碰。同时结合垄面农艺和粉碎要求,粉碎刀片距垄面距离介于200~300 mm时粉碎效果最优,所以仿形检测机构在垄面正常仿形时,粉碎刀片可满足在垄面农艺要求下的粉碎要求。

图9 仿形轮轨迹曲线图Fig. 9 Profile wheel track curve

图10 粉碎刀片轨迹曲线图Fig. 10 Crushing blade track curve

5 结论

1) 本文对仿形检测机构进行了静力学分析,得出影响仿形检测机构作业平稳因素:地表对仿形轮的作用力F变化范围越小越好,仿形预紧弹簧杆拉力与牵引角变化范围也应越小越好。

2) 对仿形检测机构及尺寸进行了设计。根据木薯茎秆粉碎还田机结构设计要求和垄面农艺要求确定了仿形检测机构中仿形支杆、仿形轮尺寸,同时对仿形预紧弹簧进行了设计选型。

3) 使用ADAMS软件建立了基于仿形检测机构的三维模型,分别对仿形检测机构和粉碎刀片其进行了运动仿真。仿真结果表明,在作业速度5 km/h下,设计的仿形检测机构在起伏的垄面上进行仿形作业时,仿形检测机构仿形范围为375~500 mm,仿形量为125 mm,仿形轮位移轨迹符合垄面起伏状况,仿形检测机构可在垄面正常仿形工作,仿形检测机构设计合理;在粉碎过程中粉碎刀片距垄面实际距离为228 mm,粉碎刀片可满足在垄面农艺要求下的粉碎要求。