基于机器视觉的细长产品表面缺陷检测设备研究

2021-08-13彭雨谈莉斌余晓流

彭雨,谈莉斌,余晓流

(安徽工业大学 a. 特种重载机器人安徽省重点实验室;b. 机械工程学院,安徽 马鞍山 243002)

0 引言

产品加工完成后,需对其表面色斑、划痕、尺寸等缺陷进行检测与甄别。传统的人工肉眼检测方法存在工作强度高、易导致误检、检测效率低等问题[1]。因此,对机器实现表面缺陷检测方法的需求日趋高涨[2]。

目前表面缺陷检测技术很多,如涡流检测技术[3]、磁粉检测技术[4]、渗透检测技术[5]、X射线检测技术[6]、激光扫描检测技术[7]、超声波检测技术[8]、机器视觉检测技术[9]等。涡流检测技术检测速度快、灵敏度高,但不能直观地显示缺陷的形状和大小,仅适用于高温环境下导电材料的检测[10]。磁粉检测技术能直观地显示缺陷的形状、位置及尺寸,但检测结果受产品形状影响,难以实现自动化,只适用于铁磁类型材料的检测[11]。渗透检测技术不受材料种类和外形轮廓的影响,对疏松及针孔类的缺陷灵敏度高,检测结果受操作人员影响较大,难以实现自动化,适用于非多孔材料的检测[12]。以上检测方法都是针对某一类材料的产品进行检测,并不能适用于其他材料的缺陷检测。X射线检测技术不受材料种类、外形和结构的影响,检测效率高,但是对操作人员有一定的辐射副作用[13]。超声波检测技术不受材料种类影响、灵敏度高、操作安全,但有无法检测色斑等缺陷,可用于对形状简单的产品进行自动化检测[14]。激光扫描检测技术不受材料种类影响、检测速度快、精度高,但有无法检测色斑等缺陷,适用于对产品尺寸、裂痕等缺陷的自动化检测[15]。机器视觉检测技术不受材料种类影响、适用范围广、精度高、检测效率高,但对光线要求高,可用于对产品表面色斑、划痕、尺寸等缺陷进行自动化检测[16]。由于机器视觉检测技术的安全、高效,可以对色斑、划痕、尺寸等缺陷进行检测,使其在表面缺陷检测的应用上得到推广。

因此,研发者们针对产品表面缺陷问题进行了基于机器视觉检测技术的应用。如利用机器视觉对太阳能电池片的表面缺陷检测[17],利用机器视觉对筒子纱进行在线缺陷检测[18],利用机器视觉对苹果外观的缺陷进行在线检测[19],利用机器视觉对液晶显示器的缺陷进行自动检测[20]等。

以上应用都是利用机器视觉针对一个特殊产品进行缺陷检测,而针对细长产品进行表面缺陷自动检测的应用尚未见公开文献报道。因此,本文提出一种基于机器视觉的细长产品表面缺陷检测方法,并在此基础上设计出相应的自动化设备。

1 基于机器视觉的表面缺陷检测方法研究

机器视觉检测主要由高速相机对处于充足光照下的产品进行原始图像采集,运用图像处理技术对原始图像进行预处理,最后经过图像检测程序对产品是否合格进行判断。

相机在对原始图像的获取和传输时会因为一些原因产生噪声,因此在进行图像处理前需对原始图像进行灰度化、降噪等预处理。常见的噪声主要有高斯噪声、泊松噪声[21]、乘性噪声及椒盐噪声等。其中,高斯噪声在表面缺陷检测中对图像检测的影响最大,所以主要针对高斯噪声降噪。从数学角度上观察高斯噪声,其概率密度函数服从高斯分布,其概率密度公式如式(1)所示。

(1)

式中:z为噪声电平;u为噪声电平平均值;σ为噪声电平标准差。

高斯噪声主要因相机拍摄时亮度不够、电路元器件的相互影响及相机长时间工作发热等形成。图像受到高斯噪声污染后,图像中任意一个像素点均受到程度不完全相同的污染,灰度值因受影响程度不同通常表现不一致,但含有一定的有用信息。

对于去除高斯噪声,均值滤波具有很好的降噪平滑效果[22]。均值滤波是一种线性滤波器,处理思路是将某像素邻域内各像素点的灰度平均值来代替该像素原来的灰度值。假设待去噪图像g(i,j)大小为n×n,经均值滤波去噪后的图像用下式表示:

雷竹林经营只有实施覆盖才能取得好的效益,但覆盖技术需要科学技术来支撑。在调查的85户农户中,有76户进行了覆盖。在进行覆盖的农户中,有29.1%的农户覆盖后,平均产值为7 253元/667 m2,不能支付覆盖成本,没有劳动工资;有36%的农户平均产值为17 563.2元/667 m2,除去支付覆盖经营成本,还有净收入8 453.2元/667 m2,可以拿到用工工资;有34.9%农户,覆盖后平均产值达29 203.1元/667 m2,除去支付覆盖经营成本,还有净收入20 093.1元/667 m2,获得了极高的经济效益。

(2)

式中:i,j=0,1,2,…n-1;s是像素点(i.j)邻域内所有像素点的集合;M是点集s中的总点数。

对原始图像预处理完之后需要进行一系列缺陷检测,这里主要检测尺寸和色斑。使用canny边缘检测方法[23]对图像提取细长产品的边缘轮廓。

1)计算像素的梯度值和方向。图像灰度值的梯度采用一阶有限差分方法进行近似处理,得到图像在x和y方向上的两个偏导数矩阵。其中,canny边缘检测算法中使用的soble算子卷积模板:

(3)

(4)

(5)

其中:sx为x向卷积模板;sy为y向卷积模板;K为待处理点的邻域标记矩阵。

具体的计算方法为:

(6)

式中:K[i,j]为图像灰度值;Gx为x方向的梯度幅值;Gy为y方向的梯度幅值;M[i,j]为该点幅值;θ[i,j]为梯度方向。

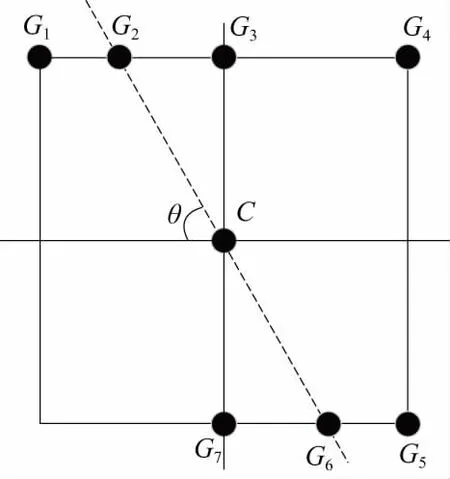

图1 非极大值抑制原理图

完成非极大值抑制后会得到一个二值图像,非边缘的点灰度值均为0,可能为边缘的局部灰度极大值点设置其灰度为128。该检测结果包含了很多由噪声及其他原因造成的假边缘。因此,需要使用双阈值抑制方法减少假边缘。

3)双阈值抑制。根据实际需要选择两个阈值,在高阈值图像中把边缘连接成轮廓。当到达轮廓的端点时,该算法会在断点的8邻域点中寻找满足低阈值的点,再根据此点收集新的边缘,直到整个图像边缘闭合。

对于色斑的提取是使用OpenCV中Simple Blob Dectorte特征点检测方法。

将以上步骤得到的轮廓周长和面积、斑点数量与因生产要求而设置的预设值进行比较,都在误差范围内,判定合格。具体检测流程见图 2。

图2 检测流程图

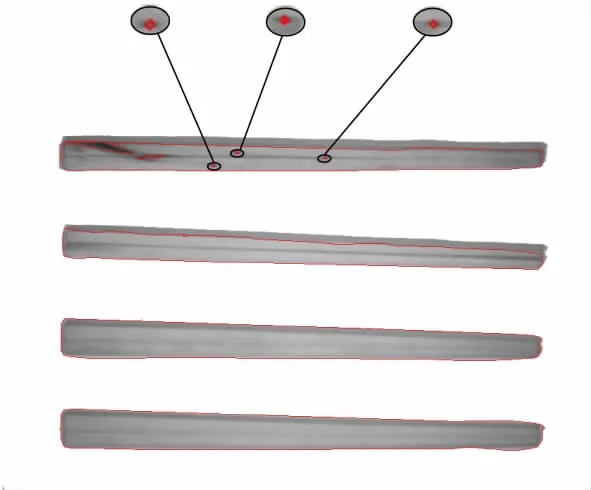

根据以上检测方法进行实验。首先基于visual studio 2018编写检测程序,然后使用大恒水星系列相机对4个细长产品(以筷子为例)进行图像获取并将获取的图片传输至计算机,最后经过检测程序对零件轮廓和色斑轮廓进行提取,提取结果如图 3所示。图 3表明该检测方法可以有效地提取出筷子的外轮廓及表面色斑轮廓。通过该实验验证了基于机器视觉的表面缺陷检测方法可应用于细长零件的表面缺陷检测上。

图3 相机检测图片

2 表面缺陷检测设备的整体分析

使用系统法对表面缺陷检测设备系统进行分析。系统法是从系统观点出发,把目标对象看作系统整体加以研究、认识,同时又将复杂的系统分解为不同的因素,并从整体与因素之间的相互联系、相互制约、相互作用的关系中综合地、精确地探寻整体本质及其运动规律,以达到正确认识和处理问题的一种方法。表面缺陷检测设备的整体构架见图 4。

图4 表面缺陷检测设备的整体构架

控制系统为整个系统的核心,设备启动后,控制系统对机械结构系统发出信号,输送装置模块做出响应,并且通过传感器将输送状况反馈给控制系统。控制系统根据反馈信号控制拍照装置模块工作。拍照装置模块将数据传输给检测系统,检测系统将检测结果反馈给控制系统,控制系统再根据反馈信息控制筛选装置工作。

3 表面缺陷检测设备的控制系统设计

根据表面缺陷检测设备的整体分析,针对该设备特点设计一套控制系统。细长产品的输送由变频器控制电机来实现。在输送路径上有检测工位和筛选工位,并安装拍照传感器和记数传感器。由于产品在输送过程中运动速度快,为保证传感器获得数据的时效性,使用光纤传感器作为拍照传感器和记数传感器。

为提高检测效率,在检测工位上使用4个高速相机同时对4个细长产品的上下两个侧面及两个端面进行图像获取。为保证每次检测数量的准确性,使用拍照传感器记录脉冲,每通过一个产品记录一次脉冲,达到指定脉冲数时触发相机拍照并将数据传输给计算机。经过计算机的检测系统分析,若为不合格品则触发记数传感器记录脉冲。

当不合格品通过检测工位,每运动一段距离,记数传感器记录一次脉冲。通过脉冲数判断不合格品是否到达筛选工位。当不合格品到达筛选工位,触发电磁阀工作,使喷气嘴喷出气体,改变不合格品的运动轨迹,从而达到筛选的目的。

所有运动流程全部由PLC进行整体控制,控制方案如图 5所示。

图5 控制方案

4 表面缺陷检测设备的机械结构设计

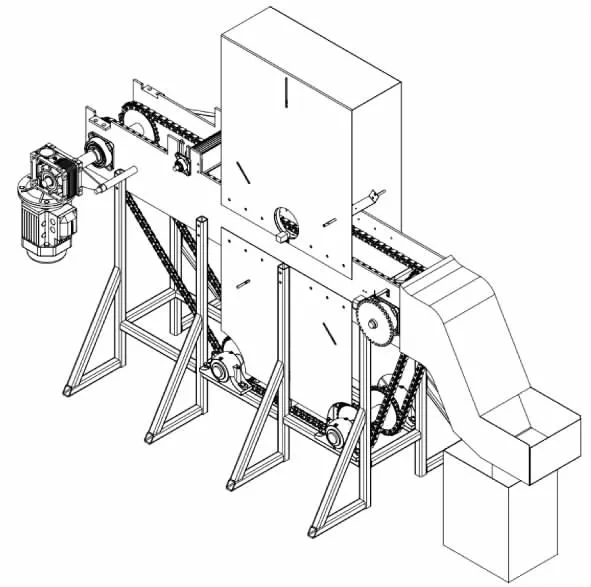

根据表面缺陷检测设备的整体分析确定其机械结构主要分为输送装置、拍照装置及筛选装置三部分。拍照装置位于输送装置的检测工位,筛选装置位于输送装置的筛选工位。输送装置主要由电机、减速器及输送链条等组成,拍照装置主要由罩板、光源及高速相机等组成,筛选装置主要由喷气嘴、筛选箱及成品箱等组成。对机械结构进行三维建模,其模型如图 6所示。

图6 表面缺陷检测设备的机械结构三维模型

5 结语

本文介绍了一种基于机器视觉的细长产品表面缺陷检测的方法,并通过实验验证了该方法的可行性。研发了一套与该检测方法相配套的检测设备,实现了细长产品的自动化在线检测。该检测设备与传统肉眼检测相比,检测精度和效率都有明显改善,降低了肉眼检测中误检和漏检的发生率,可代替肉眼检测,节省劳动力。