基于ANSYS的电主轴静动态特性仿真分析

2021-08-13连亚东王洪申李柏林

连亚东,王洪申,李柏林

(兰州理工大学 机电工程学院,甘肃 兰州730050)

0 引言

电主轴省去了传统的齿轮传动或带传动,将电机与主轴合为一体,实现了机床的“零传动”。这样极大地提高了工作时的传动效率,是典型的机电一体化产品。电主轴单元一般工作在极高的转速条件下,这使其在设计、制造、自动化控制等方面存在着一系列的技术难题。为了提高电主轴的性能和精度,实现关键技术的突破,加快我国高速精密数控车床技术的研发,有必要对电主轴进行仿真关键技术的研究[1]。电主轴的静动态特性指标直接影响到机床的整体性能,因此对电主轴进行静动态仿真分析,进一步提高数控机床的加工精度和可靠性,有着十分重要的意义。

目前,针对电主轴的静动态特性问题国内外专家学者做了大量的研究,如LIN C W等[2]建立了主轴系统的有限元模型,定义各单元节点的弹簧和阻尼元件,分析了轴承刚度、振型、相应单元节点的响应频率函数,并在电主轴制造和进入试验前运用模拟切削力的方法计算主轴的挠度和轴承上产生的接触力。JIANG S Y等[3]基于传递矩阵法,通过合理简化建立了双转子分析模型,分析计算了主轴的结构刚度和临界转速,并研究了对电主轴动态特性产生影响的内部参数,通过优化分析给出了电主轴的设计依据。吴腾庆等[4]通过推导对比得到轴承刚度的多组计算公式,并通过动力学分析研究,讨论了轴向预紧对刚度和模态的影响规律。

1 电主轴主要结构及参数

本文所使用的电主轴简化结构如图1所示,主要由转子、定子、轴芯、轴承、拉杆等零件组成。电机位于前后两组轴承之间,相比于电机后置的方式,电机中置时主轴的轴向尺寸更短,刚度也更大。润滑方式采用油气润滑,冷却方式为水冷却。水套是整个冷却系统的关键部分,当主轴工作产生大量的热量时,此时水套中充满循环水并起到冷却降温的作用。轴承选用NSK角接触球轴承,支承方式采用一端固定,一端游动,前轴承内外圈均固定,后轴承外圈允许有轴向游动,这样可以满足主轴受热后轴向伸长的需要。电动机型号为GE1073-4WJ61,额定转速6000r/min,最大转速18000r/min。

图1 电主轴实体简化模型

2 有限元模型的建立

由于电主轴是一个内部系统复杂的结构,具有中空、阶梯多、载荷承载多的特点,为了便于仿真模拟分析,加快求解速度,结合有限元理论分析的特点[5],在建模过程中对实体进行了必要的简化:

1)采用弹性支承的简化方式代替轴承,只考虑分析其径向刚度,轴向刚度可忽略不计[6];

2)忽略一些不影响最终分析结果的细小特征,如倒角、圆角、螺纹、凹槽等;

3)电机的转子与轴芯采用过盈配合,将两者视为同密度的材料,建模分析时按一体化处理;

4)将每个轴承使用轴承单元214进行模拟,COMBIN214 弹簧轴承阻尼单元是一种二维组合式双节点单元。其可定义4组刚度的弹簧(K21、K11、K12、K22)和4组阻尼器(C21、C11、C12、C22)[7],轴承单元214如图2所示。

图2 轴承单元214

电主轴的材料选用20Cr2Ni4优质合金钢,该材料的优点是强度高,韧性及渗透性好,有良好的综合力学性能。主轴的材料密度ρ为7 850 kg/m3,弹性模量E为206 GPa,泊松比μ为0.3。

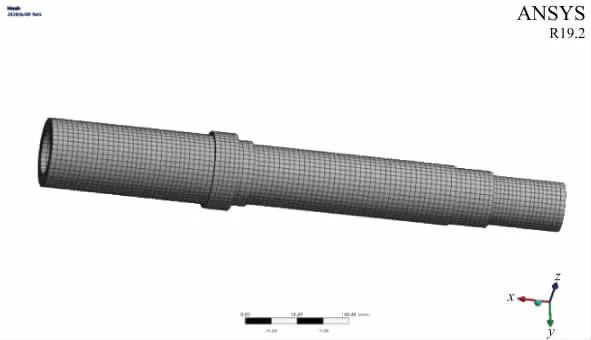

首先使用 Solidworks 三维建模软件对电主轴系统进行建模,通过CAD接口将建立好的三维模型导入到ANSYS Workbench 19.2中。为了提高计算精度,减少网格数量并节省求解时间,采用六面体统一网格划分方法对模型进行网格划分,划分好后的有限元模型如图3所示。

图3 电主轴有限元模型

3 电主轴的静力学仿真分析

静力学仿真分析是有限元结构分析的基础和主要部分,有着十分重要的作用和实际意义。主轴的静态分析主要是确定其静刚度。铣削主轴在正常工作时应具备较高的径向刚度和轴向刚度。相比轴向刚度,一般对主轴的径向刚度要求更高,特别是在粗加工时,切削量较大,此时主轴受到的径向力远大于轴向力。通过静力学分析,可以通过比较来确定结构的刚度是否满足初始的设计要求。

3.1 典型工作条件下的主轴受力分析

根据本电主轴选用的电机功率为11 kW,主轴在该功率下的额定转矩T额=17.5 N·m,作用在主轴上的最大切削力FC的计算公式为

(1)

式中:d0为主轴前端半径,取值为35mm。将以上条件代入式(1),可得主轴能承受的最大切削力FC为500N。铣削时作用在主轴上的径向力Fr,可分解为水平径向力Fh和垂直径向力Fv,工作时采用顺铣的方式,各切削力比值的经验取值范围为[8]:

(2)

(3)

(4)

根据以上公式,经验值分别取为0.37和0.85,通过计算可得水平径向力Fh为185N,垂直径向力Fv为425N,作用在主轴上的径向力Fr为463.52N。

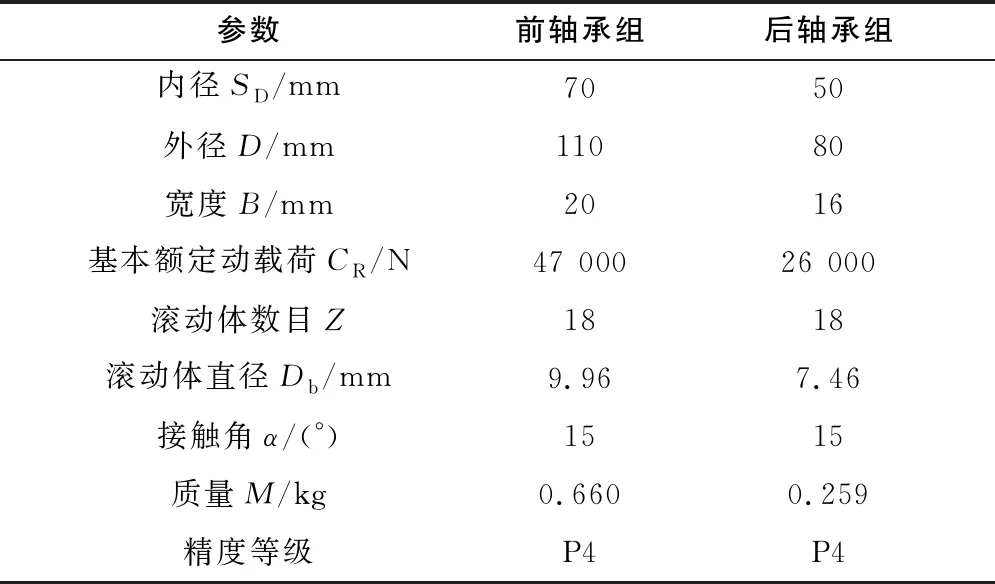

3.2 角接触球轴承组的径向刚度计算

主轴上用于支承轴承组的基本参数见表1。前后轴承组均为NSK角接触球轴承,其中前轴承型号为7014C/TYNDFDLP4,其中C表示为15°接触角,TYN为尼龙保持架。DFD组合是3列组合轴承,这样组合的轴承可以同时承受径向和两个方向的轴向负荷。L表示预紧力的大小为轻度预紧,后轴承型号为7010C/TYNSULP4,其中SU表示的是自由配组。

表1 前后轴承组基本参数表

单个角接触球轴承预紧后径向刚度计算公式[9]

(5)

式中Fa0为轴向预紧力。根据角接触球轴承预紧力大小的估算方法[10],轻负荷时轴承预紧力=额定动载荷/100。由公式(5),代入相应参数可计算出前后轴承组的径向刚度Kr1=298.1 N/μm,Kr2=222.1 N/μm。

3.3 静力学有限元分析

主轴的静力学分析主要是对静刚度的求解分析,在AWE中使用Static Structural项目概图。将计算得到作用在主轴上的径向切削力作为载荷条件施加在主轴前端;前后轴承支撑组采用COMBIN214单元模拟,在stiffness处分别输入轴承的刚度值。图4为添加了214单元后的效果,其在轴的外圈生成了一个个灰色的环状轴承模型;前轴承组为固定端,约束其全部自由度,后轴承组为游动端,轴向自由度不受约束。

图4 添加COMBIN214单元后的效果图

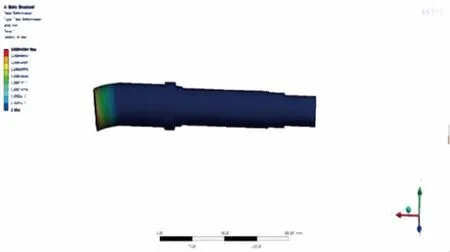

加载约束求解模型后,得到如图5所示的主轴静态变形图。从图中可以看出,主轴前端的最大变形量为0.4436μm。则电主轴的静态刚度:

图5 主轴静态变形图

其刚度远大于一般电主轴所要求的刚度值300N/μm, 所以该电主轴符合静刚度要求。

4 动力学仿真分析

电主轴动力学分析的起点是模态分析。其主要内容是得到系统的一些固有特性参数(固有频率、振型和振动应力等),从而进一步确定轴的临界转速。当主轴的转速为临界转速或接近临界转速时,工作时将产生很大的动挠度,轴将发生剧烈的振动,即“共振”现象,从而破坏主轴的正常工作状态,严重时会对轴承或回转体产生一定的影响。因此对临界转速的研究与计算从而了解结构的共振区域,是电主轴设计必不可少的环节[1]。

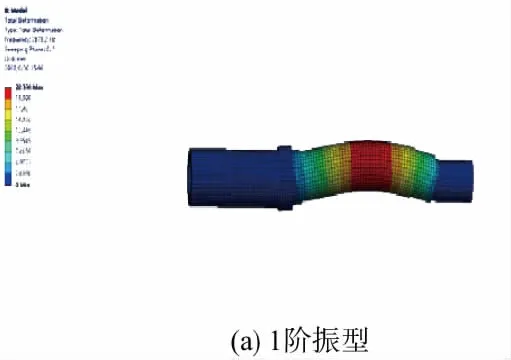

对电主轴进行模态分析,网格划分和边界条件的加载同静力学分析一致,求解后提取的模态阶数有无穷阶,但低阶模态的刚度较弱,在同样大小的激励下,低阶模态的响应相对占的权值也大一些,所以工程上对于低阶模态的关注度更高,计算时一般取前几阶模态计算,故提取电主轴的前6阶固有频率和振型如图6(a)-图6(f)所示。

图6 主轴前6阶固有频率和振型图

分析以上各阶频率和振型,由公式n=60·f可得主轴的各阶临界转速,如表2所示。由计算可知,1阶固有频率对应的转速160 692r/min即为主轴的1阶临界转速,而本电主轴的最高工作转速为18000r/min,远远低于其1阶临界转速的75%,可以有效避免共振现象的发生,故该电主轴的工作转速是安全的。

表2 前6阶固有频率、振型及对应的临界转速

5 结语

1)电主轴的结构相对简单,但在高速运转时整个系统变得十分复杂。运用仿真研究是一种先进的方法,具有计算精度高、节约成本、缩短产品研发周期等优点,借助ANSYS有限元分析软件,通过对模型进行合理简化和二次建模,得到其数学模型和物理模型,可以求得电主轴的某些静动力学特性和重要参数,进行相应的问题分析。

2)通过对电主轴的主要结构和关键参数进行研究分析,对模型进行合理的简化,并通过ANSYS Workbench 19.2建立有限元分析模型,用COMBIN214弹簧阻尼单元模拟轴承支承,进行静力学分析和模态分析。通过分析可知该电主轴的静刚度和动态参数满足设计要求,从而初步认定该电主轴的设计是合理的。