基于MasterCAM的高精度空心轴数控加工工艺分析

2021-08-13时小广李雁旭

时小广,李雁旭

(1. 平顶山技师学院,河南 平顶山 467000; 2. 平高集团有限公司,河南 平顶山 467000)

0 引言

空心轴在加工过程中,受夹紧力、切削热等因素的影响易产生变形,从而导致加工精度不能满足要求[1]。通过优化设计空心轴零件加工工艺、正确选择刀具、合理设置切削参数,并结合计算机辅助制造模拟仿真功能,可有效克服空心轴在加工过程中产生变形和振纹等问题,进而保证加工精度,提高生产效率,缩短加工周期[2]。

MasterCAM软件可以实现包括零件二维绘图、三维实体造型设计、精确刀具路径创建、数控加工程序生成及加工过程仿真模拟在内的多种工作[3-4],现已在数控加工中广泛应用,如李国荣[5]基于MasterCAM软件对复杂凹模零件进行数控加工;郭鹏远等[6]利用MasterCAM软件自动生成汽车轴承座模具程序,并对加工过程进行仿真分析。本文以图1所示的职院校学生数控车加工技能竞赛练习件高精度空心轴为例,研究了基于MasterCAM平台的零件数控加工过程,详细阐述了高精度空心轴数控加工的具体方法。

图1 空心轴三维实体模型

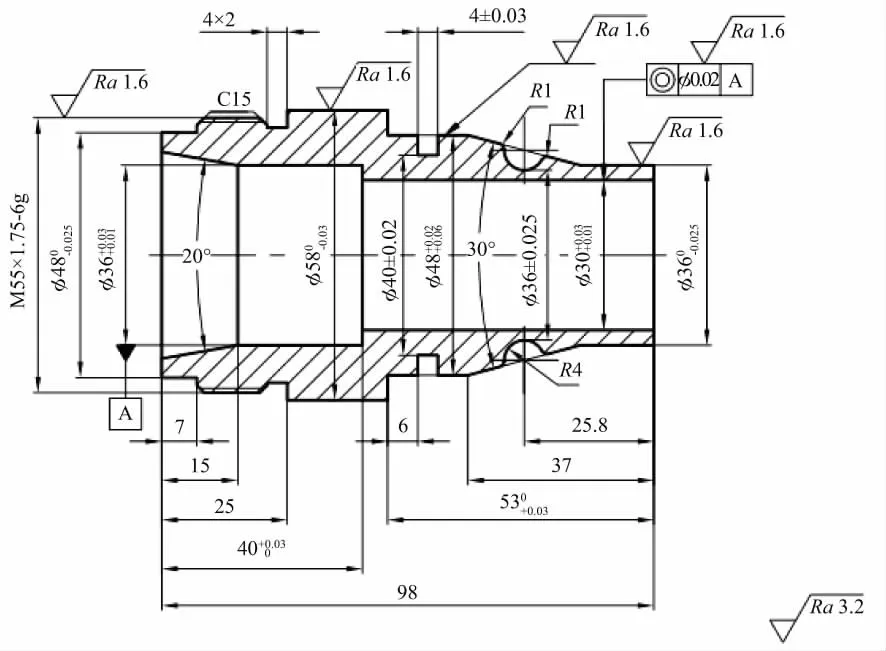

1 基于MasterCAM平台的数控零件加工流程

基于MasterCAM开发平台的数控零件加工主要流程[7-8]如图2所示。

图2 MasterCAM平台上数控零件加工流程图

空心轴装夹时产生的夹紧力,空心轴与刀具产生的切削力以及摩擦产生的切削热,空心轴原材料在锻造、热处理过程中产生的应力等,在后续机加工中产生释放等因素,都会使空心轴在加工时发生变形[1],从而很难保证零件有较高的加工精度。另外,内孔较长的空心轴在加工时内孔壁会由于刀具振动产生振纹。

基于上述加工难点,本文根据零件图样分析该空心轴的结构特性,重点研究其数控加工工艺并制定了合理的加工方案;应用MasterCAM平台形成不同加工特征的刀具仿真路径,并生成有效的数控加工程序;最后进行零件实体车削加工,来验证该空心轴数控加工工艺设计的合理性。

2 零件图样分析

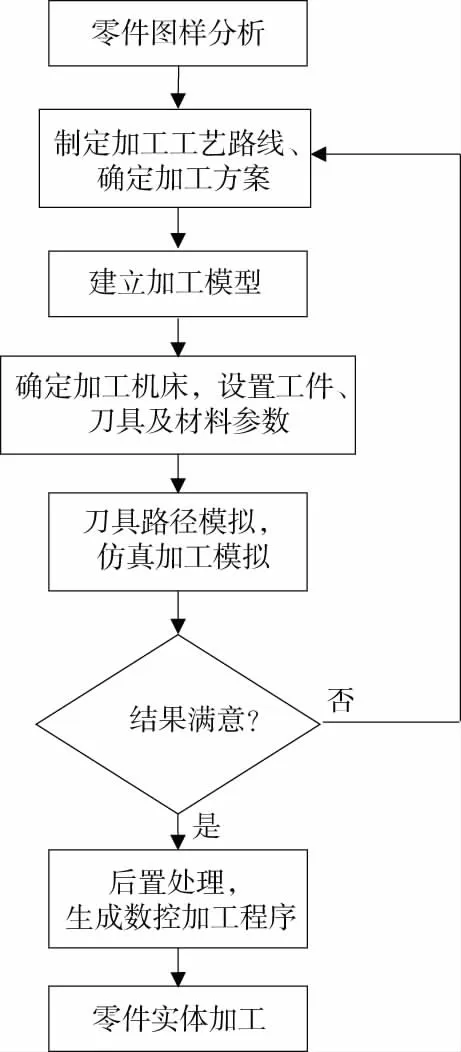

该高精度空心轴图样如图3所示,具体分析如下:

图3 空心轴零件图

1)零件由外圆、内孔、圆锥、外槽、外圆弧槽及外螺纹等加工要素组成,内外表面有较严格的尺寸公差、位置公差和表面粗糙度值等要求,多处表面粗糙度要求Ra1.6μm。

2)R4圆弧槽、4mm沟槽,槽深尺寸精度要求较高;左端有M55×1.75-6g的外螺纹;轴中心为通孔,圆弧槽壁最薄处仅2mm。

3)为保证孔0.02 mm的同轴度要求,采用钨钢抗震内孔刀一次加工完成,因加工长度较长内孔表面易出现振纹。

4)毛坯选用45钢Φ65棒料,长100 mm,无热处理和其他特殊要求。

3 零件加工工艺设计

空心轴材料为45钢。根据该类型零件的形状特点及材料特性,确定工件装夹方法、合理选择刀具、制定加工工艺路线及设定切削用量等,以满足零件图中尺寸精度和表面粗糙度的要求。

3.1 工件的装夹方式

采用三爪自定心卡盘定心夹紧。

3.2 数控加工刀具

工件左端选用刀具:Φ26钻头,Φ20钨钢抗震内孔刀,90°外圆车刀,刀头长度10 mm、刀宽3 mm切槽刀,三角形外螺纹刀。

工件右端选用刀具:Φ20钨钢抗震内孔刀,90°外圆车刀,刀头长度10 mm、刀宽3 mm切槽刀,刀头长度10 mm、R1.5圆弧切槽刀。

3.3 加工方案

该空心轴的加工顺序按照先粗后精、先内后外、先近后远的原则确定。工件的整体加工过程分为加工工件左端和加工工件右端两个阶段。

a)加工工件左端

1)用三爪卡盘夹持Φ65的毛坯,伸出长度为55 mm,车端面并控制表面质量,见光即可。2)使用Φ26的麻花钻加工,钻通孔。3)粗精车内孔,粗车内孔至Φ30处,长98 mm,粗车后精车控制内孔长度40 mm和直径Φ36、Φ30的尺寸及较高的表面质量。4)加工外圆至Φ58处,长48mm,粗车及精车外圆控制Φ49、Φ58的尺寸及表面质量。5)粗精车退刀槽。6)粗精加工螺纹,完成M55×1.75-6g的精度控制及较高的表面质量。拆卸工件。

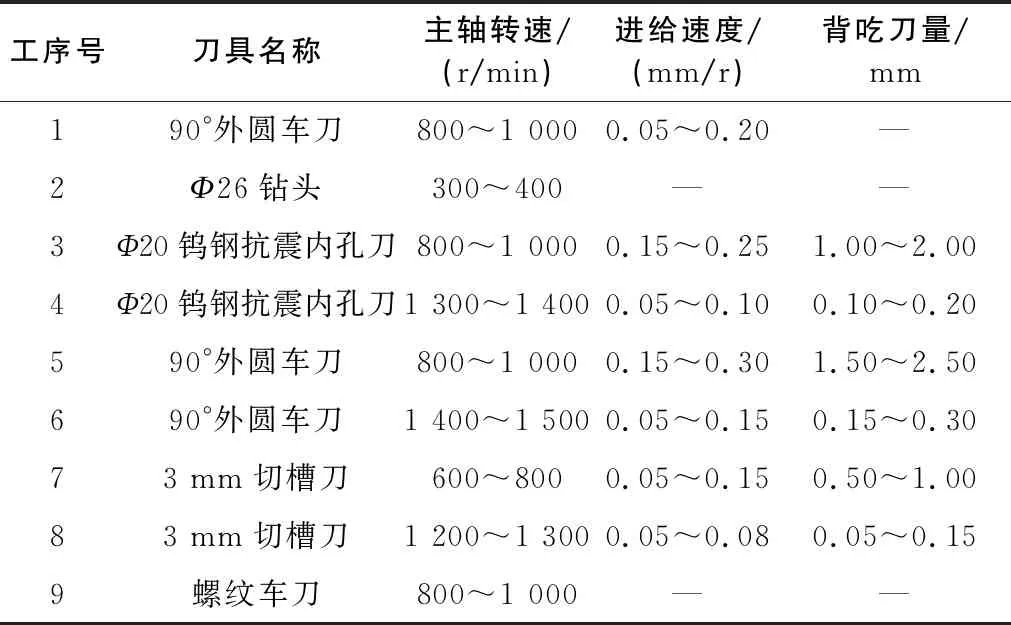

主要加工参数如表1所示。

表1 空心轴左端加工的主要工艺参数

b)加工工件右端

工件调头装夹,用三爪卡盘夹持Φ58外圆,伸出长度为60 mm,打表找正。1)使用外圆车刀车平端面,控制工件总长及表面质量。2)精车内孔右端倒角及表面质量,并在工件右侧内孔塞入橡皮泥防震。3)粗车加工右侧外圆柱面至Φ58处接刀。4)粗车加工R4圆弧槽和4 mm直槽。5)精车加工右侧外圆至Φ58处接刀,控制53 mm、Φ36、Φ48的尺寸及较高的表面质量。6)精车加工圆弧槽控制Φ34的尺寸,精车直槽控制4 mm、Φ40的尺寸及表面质量拆卸工件,完成加工。

主要加工参数如表2所示。

表2 空心轴右端加工的主要工艺参数

4 仿真验证及工件实体加工

运用MasterCAM平台建立空心轴模型,选择与实际加工环境相同的CKA6150 塔式四工位回转刀架数控车床,通过添加毛坯、刀具库,设置各项加工参数,形成不同加工特征的刀具轨迹。刀具轨迹生成之后,对各个刀具路径进行实体虚拟加工,观察模拟过程中刀具、夹具与被加工工件是否存在干涉、碰撞等情况,检测加工过程中是否存在漏切、过切现象,并对数控加工参数进行优化[9]。

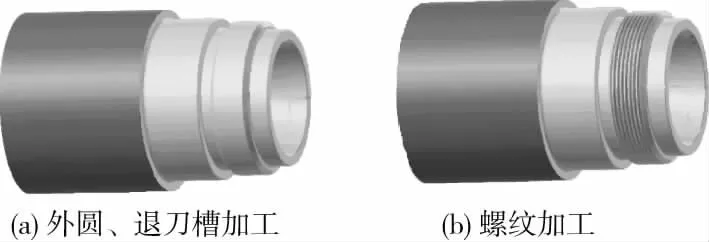

空心轴的实体切削仿真结果如图4和图5所示。

图4 工件左端实体仿真加工

图5 工件右端实体仿真加工

虚拟加工结果校验完成后,为达到预期加工要求,需根据实际情况不断调试优化参数设置,再经MasterCAM后置处理生成实用有效的数控程序[10]。将数控程序传输至CAK6140数控机床,并在数控车床上进行工件加工。所加工完成的空心轴实体工件如图6所示。该工件加工精度和表面粗糙度符合图样技术要求,充分验证了工艺内容的合理性及可实施性。

图6 空心轴实体工件

5 结语

MasterCAM仿真技术在指导实际加工过程中减少或者避免加工缺陷、缩短编程时间、提高加工效率等方面发挥了重要作用。本文分析了空心轴的结构特征,进行了完整的加工工艺分析,运用MasterCAM 模拟仿真功能进行仿真验证,克服了加工过程中的难点,保证了零件的加工质量。对学生进行数控车加工空心轴零件的指导以及企业缩短零件加工周期、保证零件加工质量和精度具有借鉴和参考意义。