基于云平台的高速铁路轮轨力地面智能监测系统研究

2021-08-13梁晨涂英辉欧森火陈辉

梁晨 ,涂英辉 ,欧森火 ,陈辉

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081;3.北京东方振动和噪声技术研究所,北京 100085)

0 引言

高速铁路基础设施呈典型层状结构,当列车高速运行时,列车轮轨荷载直接作用到轨道结构,并以能量、荷载、变形和振动等方式向下部各层结构传递。受列车速度、钢轨横向弯曲、垂向荷载偏载和轨道不平顺等因素影响,轮轨间的动力作用呈现不同特点,主要评价指标为轮轨垂向力和轮轨横向力。其中,轮轨垂向力指车轮在平行于钢轨断面对称轴方向作用于钢轨的力;轮轨横向力指车轮在轨道横向、垂直于钢轨断面对称轴作用在钢轨上的力[1]。

目前,轮轨力检测主要分为连续轮轨力检测和间断轮轨力检测2种类型[2]。连续轮轨力检测目的在于识别车轮扁疤等车轮不良状态,系统应用时需要成区段的将普通扣件更换为测力扣件系统,施工量较大且造价较高。间断轮轨力检测系统可识别列车通过时轮轨作用峰值,目的在于统计分析大量轮轨力作用荷载分布规律,只需安装少量传感器即可进行系统搭建,造价较低[3],在此主要针对间断轮轨力监测系统开展分析。

目前,我国铁路移动装备和基础设施运营现状已发生了较大变化,蒸汽机车已退出历史舞台,牵引机车主要采用内燃机车或电力机车,高速铁路运营速度进一步提升[4]。随着列车类型日益丰富和运营速度不断提升,需对轨道结构动态参数开展广泛监测以获取海量监测数据,为轨道结构优化提供支撑。通过基于云平台的高速铁路轮轨力地面智能监测系统的研究分析,提出轮轨力地面智能监测方案,将既有人工检测分析的数据处理方式改进为机器自动处理,为轨道结构动态参数大数据的建立提供支撑。

1 前端传感单元安装方法

国内外轨道测试轮轨力通常是以粘贴在钢轨上的应变片作为传感元件,基于剪力法测试轮轨力作用下的当量应变,进而根据标定换算轮轨力的大小。该系统前端传感单元安装方法基于TB/T 2489—2016《轮轨横向力和垂向力地面测试方法》,其中应变片粘贴在相邻钢轨支点之间中心线左右对称断面的钢轨两侧中和轴上,以及距离轨底边缘20 mm处轨底上表面上[5],现场情况见图1。

图1 前端传感单元安装方法

2 轮轨力智能监测系统设计

2.1 智能监测系统构架

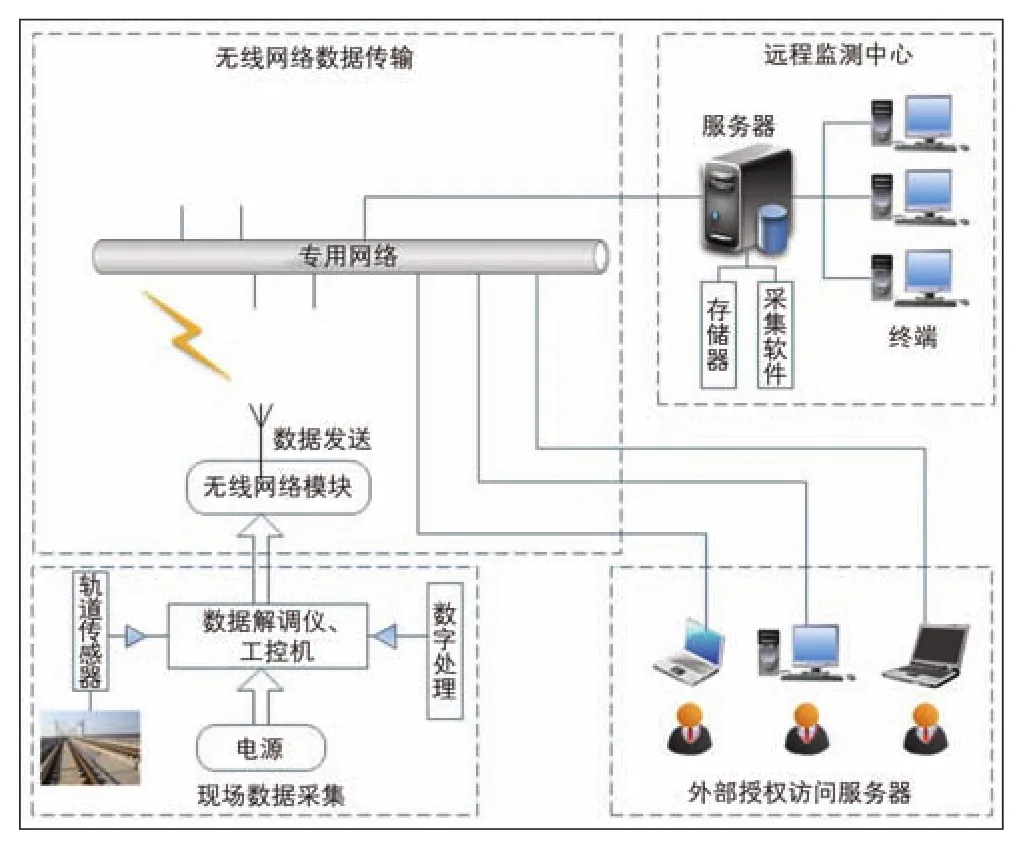

云平台轮轨力智能监测系统在结构上由前端传感及数据处理单元、无线网络数据传输单元、远程监测中心和终端用户等4个结构组成(见图2),分布在各个现场的单个检测点组成现场子系统,多个现场子系统通过专用网络连接构成一个树状网络系统架构。

图2 云平台轮轨力智能监测系统架构

2.2 前端数据处理单元设计

智能监测系统前端主要包括测试传感器和数据处理单元,其中前端传感器主要进行荷载参数传感,数据处理单元对传感器采集的电压模拟信号进行数字量转换,并开展智能处理和分析。由于前端传感器主要应用电阻传感器,具体安装方法依据TB/T 2489—2016《轮轨横向力和垂向力地面测试方法》执行。因此,数据处理单元是系统应用核心,放置在道旁设备机柜内,现场应用情况见图3。

图3 前端数据处理单元设备现场应用

2.2.1 硬件电路方案

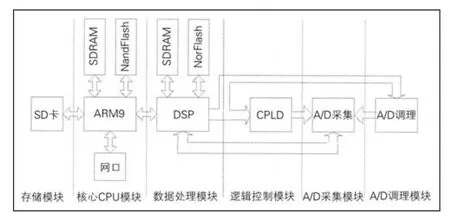

现场测试系统设备主机的硬件电路主要包括核心CPU模块、数据处理模块、逻辑控制模块、A/D采集模块及A/D调度模块和存储模块等,硬件电路方案见图4。

图4 智能监测系统硬件电路总体方案

核心CPU模块基于ARM920T内核开发,负责整个系统的运转调度。该模块同时与上位机通讯,接收上位机发出的指令并将数据传给上位机,离线采样时将数据存入SD卡。

数据处理模块基于TMS320C6713 DSP芯片开发,可同时执行8条指令。该模块负责从A/D采集模块得到数字信号,并将数据进行滤波和傅里叶变化等算法处理,最后将处理完的数据传给核心CPU模块。

逻辑控制模块主要作用为搭建出各种组合时序电路,从而对多路采集通道进行控制。

A/D调理模块的作用为实现多种传感器使用的匹配及输入信号的选择,包括实现AC输入(隔直流)、DC输入(交直流均通过)、ICP输入(针对ICP传感器)和应变等多种方式。

2.2.2 数字滤波算法设计

数字滤波的意义在于将敏感分量从复合信号中分离出来,采用数值计算的方法来增大信号的信噪比,降低背景噪声干扰[6]。由于前端数据处理单元安装在铁路沿线,周边电磁环境复杂,设备用电工频干扰严重。为克服上述不利影响,分别设计了频域和时域数字滤波器进行信号的滤波处理[7]。

频域滤波器根据轮轨力信号和干扰在频域上的特性进行设计,对采集信号在频域进行1 kHz低通和50 Hz及其倍频带阻滤波处理,降低信号高频和工频干扰。时域滤波器根据信号和干扰在时域上的特性进行设计,对输入信号以褶积和迭代方式进行数字处理以实现滤波要求。

2.2.3 波形基线修正算法设计

温度漂移和电磁环境干扰和输出非线性等因素都会造成波形基线移动。信号波形的基线修正也称为信号数据的趋势项消除,信号数据中的趋势项可能是畸变引起的信号基线移动,也可能是一种相对可用主频信号较低的噪声干扰频率,由于这种较低的频率成分会严重影响信号分析精度,并在相关功率谱分析中出现较大畸变,因此需要予以消除[8]。

系统按照偏差平方和最小的原则选取拟合曲线,采取最小二乘法求取趋势项后进行趋势项消除。相对于使用数字高通滤波器的基线滤除方法,该方法可减少干扰信号对低频成分的影响,进而减少对轮轨力波形幅值特别是轮轨横向力波形幅值的影响,使识别的轮轨力峰值更接近真实值[9]。

2.3 云平台网络构架设计

2.3.1 数据中心服务设计

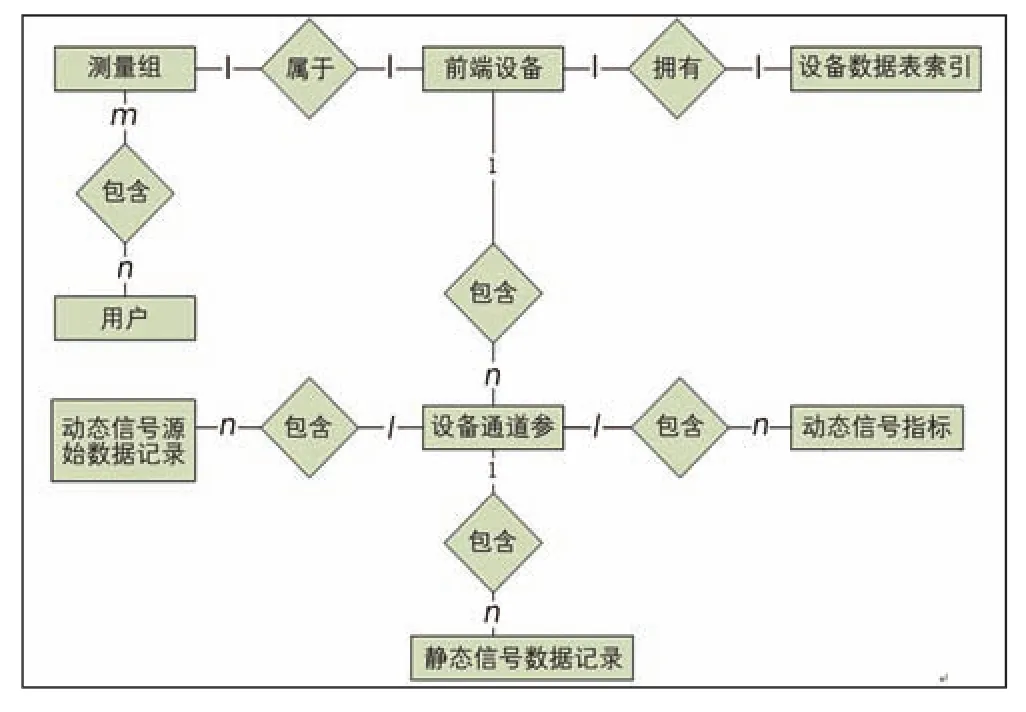

数据中心服务系统采用多层次模式架构,具体分为数据逻辑层、数据操作层业务层和表现层。数据采集终端将采集的设备信息、测点参数及采集数据通过系统服务写入数据库,终端客户通过网络获取监测数据。数据库存放采集数据、采集终端采集型号和连接IP等信息,数据库设计框架见图5。

图5 数据库设计架构

2.3.2 功能模块接口设计

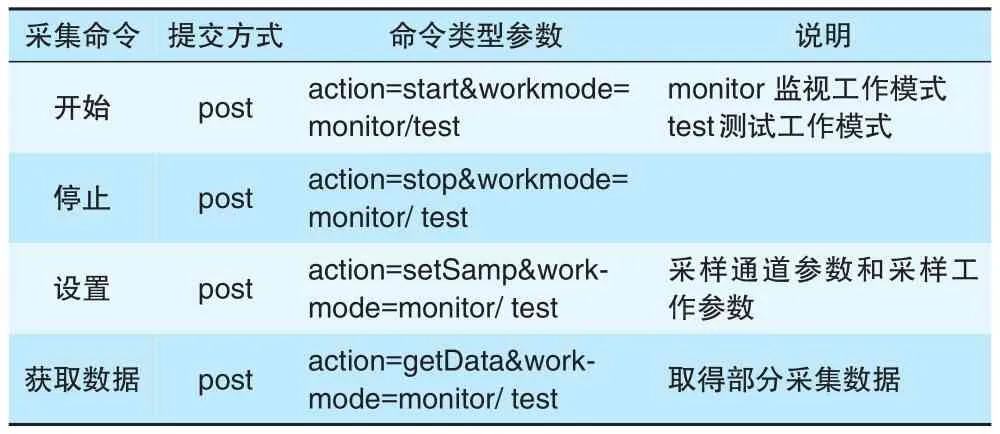

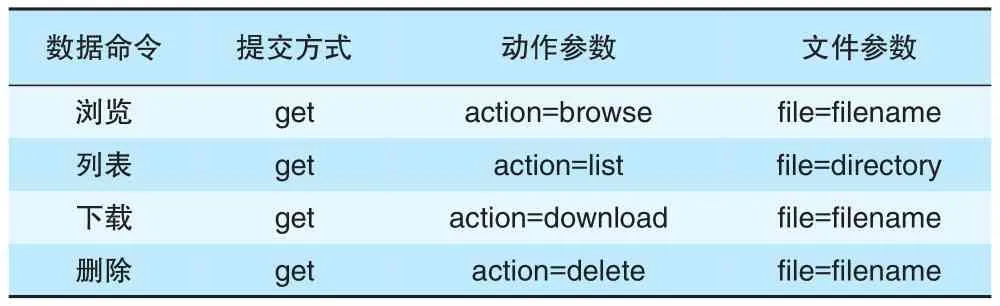

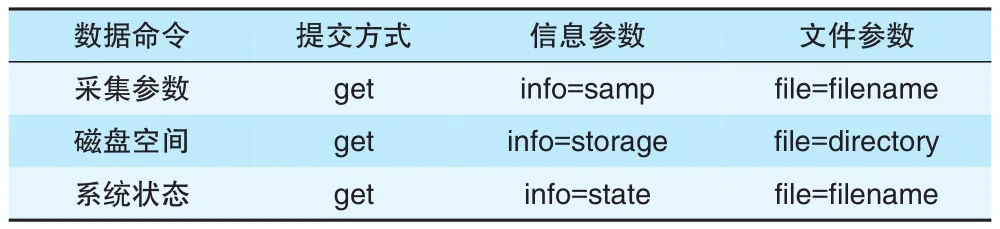

模块接口采用HTTP通信协议,接口命令类型包括数据采集、系统调用、数据交互和状态交互等,交互命令分别见表1—表3。

表1 数据采集命令表

表2 数据交互命令表

表3 状态交互命令表

2.3.3 云平台设计

轮轨力智能监测系统交互界面包括首页信息概述、详细查询、结果统计和系统设置等交互模块,主界面见图6。

图6 基于云平台的轮轨力智能监测系统交互界面

首页信息概述页面可查阅测试工点最新一趟列车通过后的监测结果概览,由线路名称、通过时间、通过速度、编组信息、通过列车轮对数、报警信息和轮轨力最大值等信息。

详细查询页面可对特定时间内所有通过列车的详细信息进行查询,并可对选定参数最值进行简单统计分析,掌握轮轨力等动态参数随时间变化情况。

统计分析页面可对列车轮轨力和安全参数开展统计分析,掌握上述测试参数在不同阈值范围的分布规律。

系统设置页面可对前端传感单元相关信息进行在线设置,包括通道采样内容、采样频率、标定值和地理位置等。

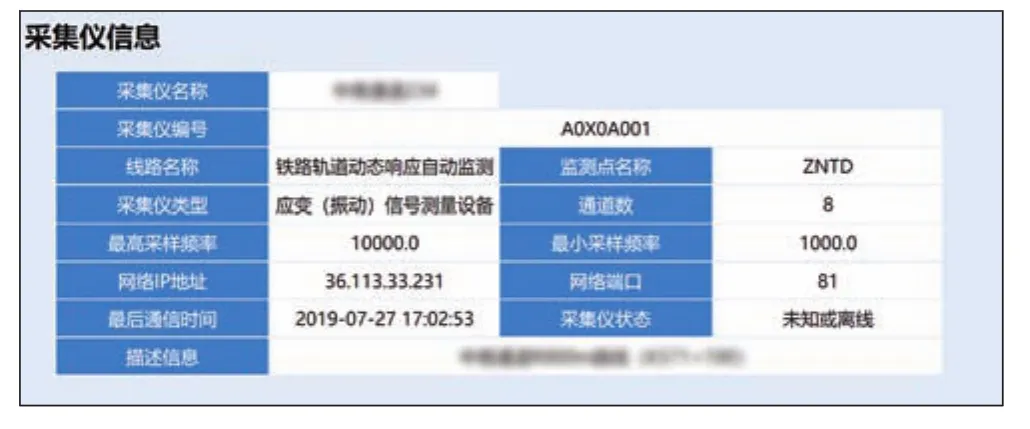

3 智能监测系统稳定性验证

现场传感器安装完成和标定后,通过监测系统的系统设置模块,对投入采集设备的应用地点、采样频率、通道数量、网络端口和相关描述等进行设置,并设置相关监测通道阈值,待测试量超过设置阈值后,自动触发系统从而实现监测数据自动采集,设置界面见图7。数据采集后,依据桥路和标定值的设置结果,对采集应变结果进行物理量的自动计算。

图7 采集设备参数信息设置界面

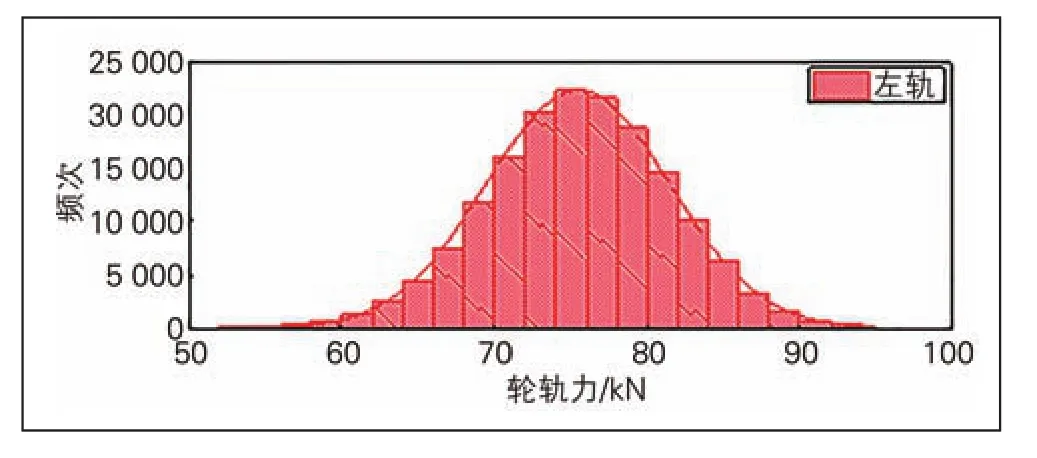

2019年,在某高铁线上进行了设备样机为期一年的试用[10],以验证设备稳定性。现场测点布置于平面曲线上,曲线半径9 000 m,实设超高90 mm。设备样机应用期间,共监测列车2 600余趟,累计测试有效轮对数166 644个,剔除异常值后剩余轮对数164 324个,测试地点轮轨力统计分布情况见图8。

通过监测系统应用,初步获取曲线上动车组轮轨荷载谱分布状况。系统获得大量监测数据表明,设备应用期间内设备样机工作较为稳定。

图8 曲线上股钢轨(左轨)轮轨垂向力频数分布

4 结束语

轮轨力及其衍生的脱轨系数、轮对减载率和轮轴横向力等动力学指标是表征轨道动态响应状态的重要参数,掌握轮轨力等轨道动态响应参数变化情况对了解移动设施和固定设施服役状态具有重要作用。基于传感技术、虚拟仪器技术、嵌入式技术、网络技术和通信技术进行创新融合,把云端服务器作为信息处理和控制中心,通过专用网络将实时状态数据传到云服务器中心,经过服务器虚拟仪器软件的分析处理得出结论并发出控制和警告命令,命令通过网络发送给网络终端用户以及时进行轨道设施状态查询和养护,实现地面轮轨力检测由人控向机控转变。基于云平台的高速铁路轮轨力智能监测系统可实现轮轨力的在线采集、自动分析、自动上传和智能展示等功能,系统的运用可为高铁运营服务提供基础设施相关监测信息并提升高速铁路信息化和智能化水平,同时累积的大量轮轨作用数据可为基础设施新型部件设计提供依据。