联调联试动车组动力学响应特征分析及应用研究

2021-08-13吴宁魏庆

吴宁,魏庆

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

0 引言

在联调联试试验中,动车组动力学响应检测的实质是利用系统的响应对系统的激扰进行识别。在动车组运行过程中,车辆动力学性能在一段时间内基本不变,整个车辆动力学系统可以视为时不变系统,在一定速度条件下其动力学响应仅受轨道激扰的影响,因此可以采用动车组运行安全性指标和平稳性指标测试结果对与其对应的轨道状态进行检测。

轨道短波不平顺主要影响动车组运行安全性,尤其是轨道焊接接头和道岔等突变激扰,轨道长波不平顺则主要影响动车组的运行平稳性,如桥梁跨距形成的长波垂向不平顺。为了对联调联试过程中动车组的动力学响应特征及其与轨道状态的对应关系进行分析,利用实测数据研究不同轨道激扰类型下的动车组动力学响应特征。

1 动力学响应指标

联调联试动车组动力学响应的检测内容包括运行安全性指标和运行平稳性指标[1]。运行安全性(稳定性)指标与轮轨力或构架横向振动加速度相关,包括脱轨系数、轮重减载率、轮轴横向力、轮轨垂向力和转向架构架横向加速度,轮轨力采用测力轮对测量,构架横向加速度采用加速度传感器测量;运行平稳性指标包括横向平稳性指标和垂向平稳性指标,由车体地板面振动加速度计算得到,采用加速度传感器测量车体振动加速度。

(1)脱轨系数:脱轨系数Dq定义为轮轨横向力Q与轮轨垂向力P的比值,即Dq=Q/P。脱轨系数的大小表征了车轮爬上钢轨而发生脱轨的可能性,按照NADAL等人的研究,爬轨发生时脱轨系数的临界值与车轮的轮缘角和轮轨之间摩擦系数有关,一般情况下脱轨系数小于1.2即可保证车轮不发生爬轨[2]。实际上,上述结果是在车辆低速通过小半径曲线等准静态条件下推导得出的,在高速条件下轮轨力的动态因素和随机因素增加,脱轨系数的限值应考虑更多的安全裕量。目前世界范围内动车组试验检验及高速试验安全监测采用的脱轨系数限值普遍采用0.80,TB 10761—2013《高速铁路工程动态验收技术规范》中规定脱轨系数不应超过0.80[3]。

(2)轮重减载率:轮重减载率Ur定义为轮重减载量ΔP与平均静轮重Pˉ的比值,即Ur=ΔP/P。轮重减载率的大小表征了车轮因跳轨而发生脱轨的可能性,跳轨发生时轮重减载率的临界值为1.0左右(轮对左右侧车轮没有偏载的情况下临界值为1.0)。考虑一定的安全裕量,轮重减载率的限值普遍采用0.80,且一般容许在短时内超过0.80,TB 10761—2013《高速铁路工程动态验收技术规范》中规定轮重减载率不应超过0.80。

(3)轮轴横向力:轮轴横向力H定义为同一轮对左侧横向轮轨力QL和右侧横向轮轨力QR的代数和,即H=QL-QR。轮轴横向力主要考虑车辆对轨道的影响,对轮轴横向力限值的规定也是为了防止轮轴横向力过大引起轨道的变形或轨排横移。TB 10761—2013中规定轮轴横向力应符合:H≤10+P0/3,式中P0表示静轴重。

(4)轮轨垂向力:轮轨垂向力P为车轮与钢轨之间的垂向作用力,其峰值表征了车轮与钢轨之间冲击作用的大小。轮轨垂向力过大表明轮轨之间存在明显的瞬时冲击,严重影响钢轨和动车组相关部件的使用寿命。《高速动车组整车试验规范》(〔2008〕28号)中规定轮轨垂向力应符合:P≤170 kN。

(5)构架横向加速度:动车组的横向稳定性一般采用转向架构架横向加速度进行判定,构架在动车组运行过程中出现连续横向振荡且振动幅值较大时,表明动车组转向架失稳。TB 10761—2013中规定:当构架加速度滤波0.5~10.0 Hz、峰值有连续振动6次以上达到或超过极限值8 m/s2时,判定转向架失稳,即停止提速。

(6)运行平稳性指标:运行平稳性指标包括横向平稳性指标和垂向平稳性指标,是铁道车辆广泛应用的舒适度指标。运行平稳性指标由一定时间内(一般为18 s)车体地板面的振动加速度(横向、垂向)经频率计权计算得到,频率计权曲线是在试验基础上综合考虑人体对不同频率振动的敏感程度得出[4]。TB 10761—2013中规定横向平稳性指标和垂向平稳性指标不应大于2.75,即横向和垂向平稳性应至少达到“良好”的级别。

2 动车组动力学响应特征

2.1 动车组对钢轨焊接接头动力学响应特征

高速铁路采用100 m长钢轨且钢轨之间无缝焊接,最大限度地保证了线路的连续性,使钢轨接头处平顺性得到大大改善。但由于受到焊接工艺水平差异、焊接材料以及焊材与母材材质差异等多方面的影响,钢轨焊接接头处会出现各种缺陷,如焊缝凹陷型接头、焊缝凸台型接头、焊接接头低塌、钢轨刚度突变等[5]。因此钢轨焊接接头依然是高速铁路轨道的薄弱环节之一。动车组高速通过时,钢轨焊接接头可视为脉冲式激扰,如果钢轨焊接接头缺陷较为明显,则会引起轮轨力突变,从而影响到动车组的运行安全性。

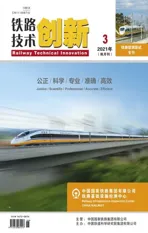

动车组高速通过一处钢轨焊接接头时,一侧轮轨垂向力P和轮重减载率Ur的实测波形见图1。由于该处钢轨焊接接头状态不良,导致动车组高速通过时轮轨垂向力发生突变,先增载后减载,轮轨垂向力和轮重减载率分别先后达到127 kN和0.83。可见,钢轨焊接接头缺陷最直接的作用是引起轮轨垂向力的突变,通过对应轮轨垂向力和轮重减载率的检测结果可以对钢轨焊接接头的状态进行评判。

图1 动车组通过钢轨焊缝时典型轮轨力响应

2.2 动车组高速直向通过道岔时的动力学响应特征

道岔是轨道线路的薄弱环节之一,其横截面外形随纵向位置和方向的变化而变化,因此岔区容易形成较大的横向不平顺、垂向不平顺或方向不平顺。道岔区间轨道的变截面特征决定了轮轨接触关系较为复杂,在转辙器区和辙叉区,由尖轨同基本轨、心轨同翼轨共同承重,可能导致车轮与钢轨的横向冲击及多点接触的情况。此外,在动车组高速运行时,由于道岔结构可能存在明显的垂向不平顺,轮轨间可能出现较大的瞬时垂向冲击。

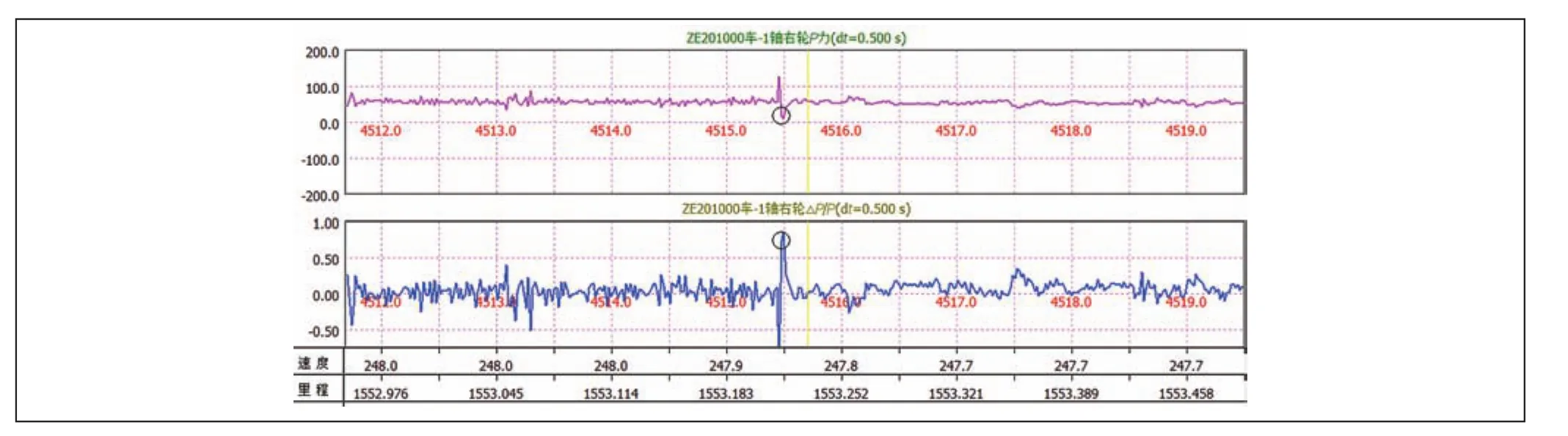

动车组高速直向通过某组道岔时,一侧轮轨垂向力P和轮重减载率Ur的实测波形见图2。由于该组道岔区域内轨道垂向不平顺较为明显,导致动车组高速通过时轮轨垂向力发生剧烈振荡,频繁出现较大的增载和减载,最大的轮轨垂向力和轮重减载率分别达到91 kN和0.88。可见,道岔区段可能存在明显的垂向不平顺,从而引起轮轨垂向力的剧烈变化。在这种情况下,可通过对应轮轨垂向力和轮重减载率的检测结果识别道岔位置上是否有影响动车组运行安全性的垂向不平顺存在。

图2 动车组高速通过某处道岔时的轮轨垂向力和轮重减载率

动车组高速直向通过某组道岔时脱轨系数Dq和轮轴横向力H的实测波形见图3。由于该组道岔区域内轨道横向不平顺和方向不平顺较为明显,导致动车组高速通过时轮轨横向力发生突变,出现较大的脱轨系数和轮轴横向力,最大的脱轨系数和轮轴横向力分别达到0.41和32.85 kN。可见,道岔区段可能存在明显的横向不平顺或方向不平顺,导致脱轨系数和轮轴横向力较大,在这种情况下,可通过对应脱轨系数和轮轴横向力的检测结果识别道岔位置上是否有影响动车组运行安全性的横向不平顺或方向不平顺存在。

图3 动车组高速通过某处道岔时的脱轨系数和轮轴横向力

2.3 动车组对典型轨道长波不平顺的动力学响应特征

与钢轨焊接接头和道岔等突变激扰不同,长波不平顺虽然幅值较大,但波长较长,动车组走行部对长波不平顺有良好的跟随性[6],通过时轮轨力变化并不剧烈,峰值也不明显,但存在与不平顺波长对应的周期性,导致走行部出现对应的低频振动,这种低频振动可传播至车体,造成车体周期性振动。

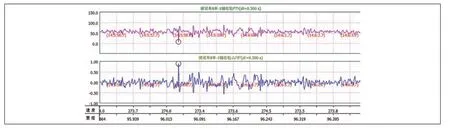

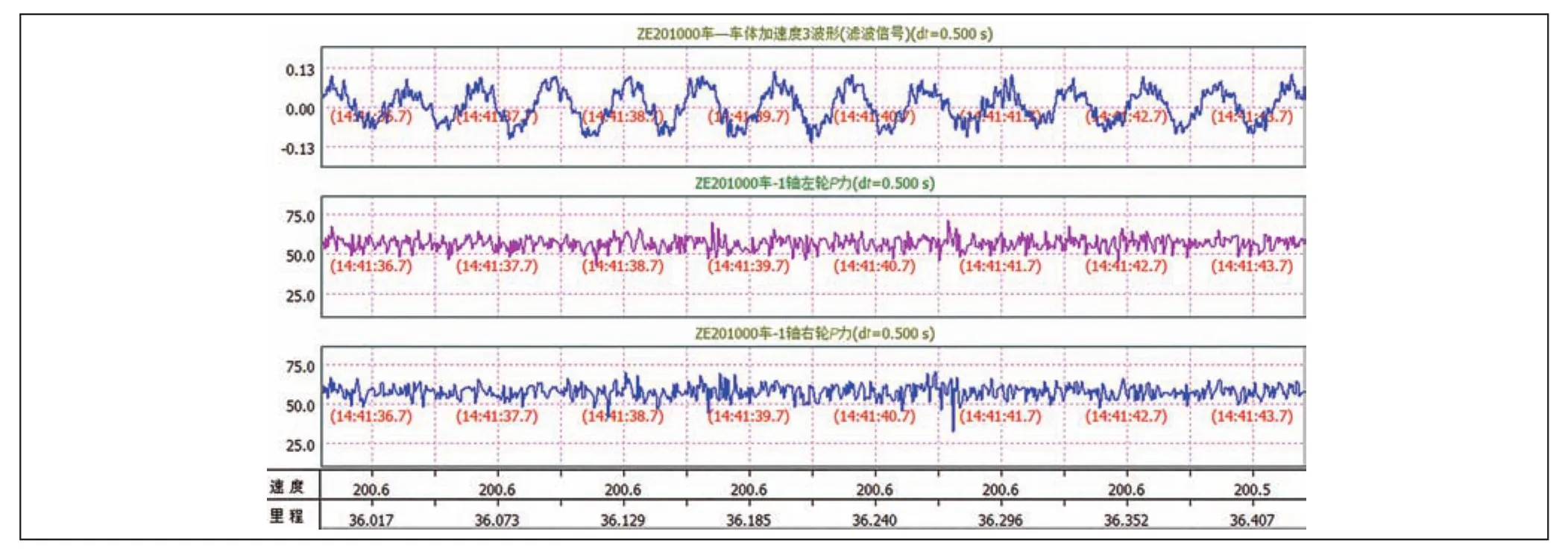

动车组通过某桥梁区段时,车体垂向加速度和测力轮对左右侧轮轨垂向力的实测结果见图4。可以看到车体出现了明显的单频振动,振动频率为1.7 Hz,该区段动车组垂向平稳性指标达到2.85。根据动车组运行速度换算振动波长约为32.5 m,正好与桥梁的跨距一致,表明该区段存在波长和桥梁跨距一致的垂向不平顺。虽然车体出现了明显的垂向低频振动,但轮轨垂向力体现并不明显,安全性指标不能反映这一特征。

图4 动车组通过某处桥梁区段时的车体垂向加速度及轮轨垂向力

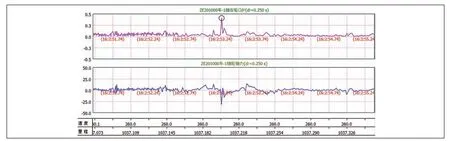

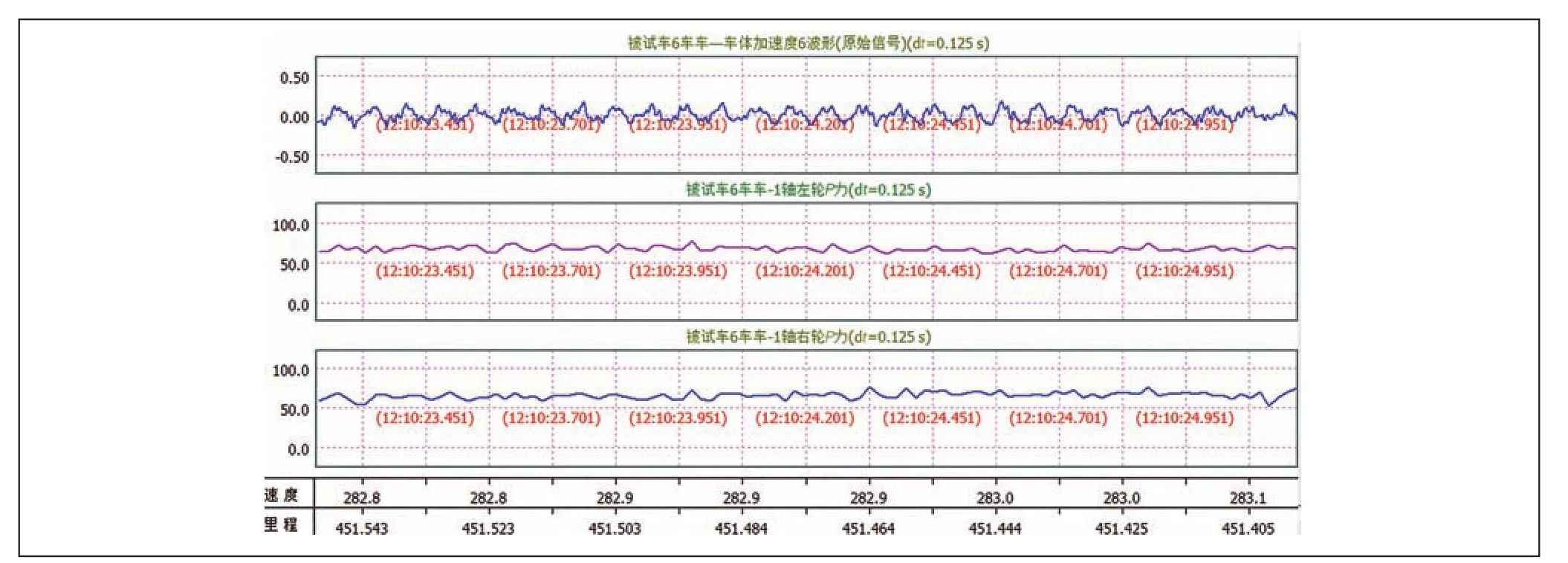

动车组通过某新建高速铁路区段时,车体垂向加速度和测力轮对左右侧轮轨垂向力的实测结果见图5。可以看到车体出现了明显的单频振动,振动频率为14.6 Hz,该区段动车组垂向平稳性指标达到2.84。根据动车组运行速度换算振动波长约为5.4 m,正好与轨道板的长度一致,表明该区段存在明显的波长和轨道板长度一致的垂向不平顺。虽然车体出现了明显的垂向振动,轮轨垂向力也体现了该变化特征,但由于变化较小,安全性指标检测结果并不能反映这一特征。

图5 动车组通过某一无砟轨道区段时的车体垂向加速度及轮轨垂向力

3 动车组动力学响应检测结果统计

联调联试对轨道的检测包括2项内容,分别为轨道几何检测和动力学响应检测。与前者相比后者的目标导向更强,即从动车组安全平稳运行这个终极目标考虑对轨道进行检测,但其检测结果与轨道不平顺在类型和数值上并非完全对应。因此,通过大量动车组动力学实测数据及对应轨道不平顺现场测量结果的统计分析,研究二者之间的统计学规律,有助于在实际测试过程中通过检测结果对轨道不平顺进行研判。

3.1 脱轨系数

随着运行速度的提高,轮轨间能量交互增加,动车组对轨道激扰的响应更为强烈,其安全性受轨道突变激扰的影响也更为显著[7]。联调联试通过逐级提速的方式对线路进行检测,确保在准确识别线路缺陷的基础上保证动车组的运行安全。某新建高速铁路联调联试期间脱轨系数大值点及轨道检查结果见表1,脱轨系数作为最直接的安全性指标,大值点一般均出现在接近或高于线路设计速度的速度级,集中出现在钢轨焊接接头、道岔和钢轨伸缩调节器处。

表1 某新建高速铁路联调联试期间脱轨系数大值点及轨道检查结果

动车组高速通过时,如果钢轨焊接接头状态较差,车轮容易出现减载,此时如果轮轨横向力较大,则会出现较大的脱轨系数。因此,出现脱轨系数大值甚至超限值的钢轨焊接接头往往存在打磨不到位、上拱、空吊等垂向缺陷,同时还存在横向缺陷或其他缺陷。对出现脱轨系数大于0.5的钢轨焊接接头现场检查结果的统计表明,上拱且外突的情况最为普遍,此外也存在空吊且外突、上拱且内突、空吊且内突、场焊接头未打磨等情况。动车组高速直向通过道岔时,由于轮轨接触点的变化导致轮缘根部与钢轨接触[8],可能出现较大的轮轨横向力,从而出现较大的脱轨系数。现场检查结果表明,道岔处轨距变化率超限、水平和轨距复合不平顺、高低和轨距复合不平顺等是导致出现脱轨系数大值点的原因。此外,温度伸缩调节器处轨距变化率超限也会导致较大的脱轨系数。

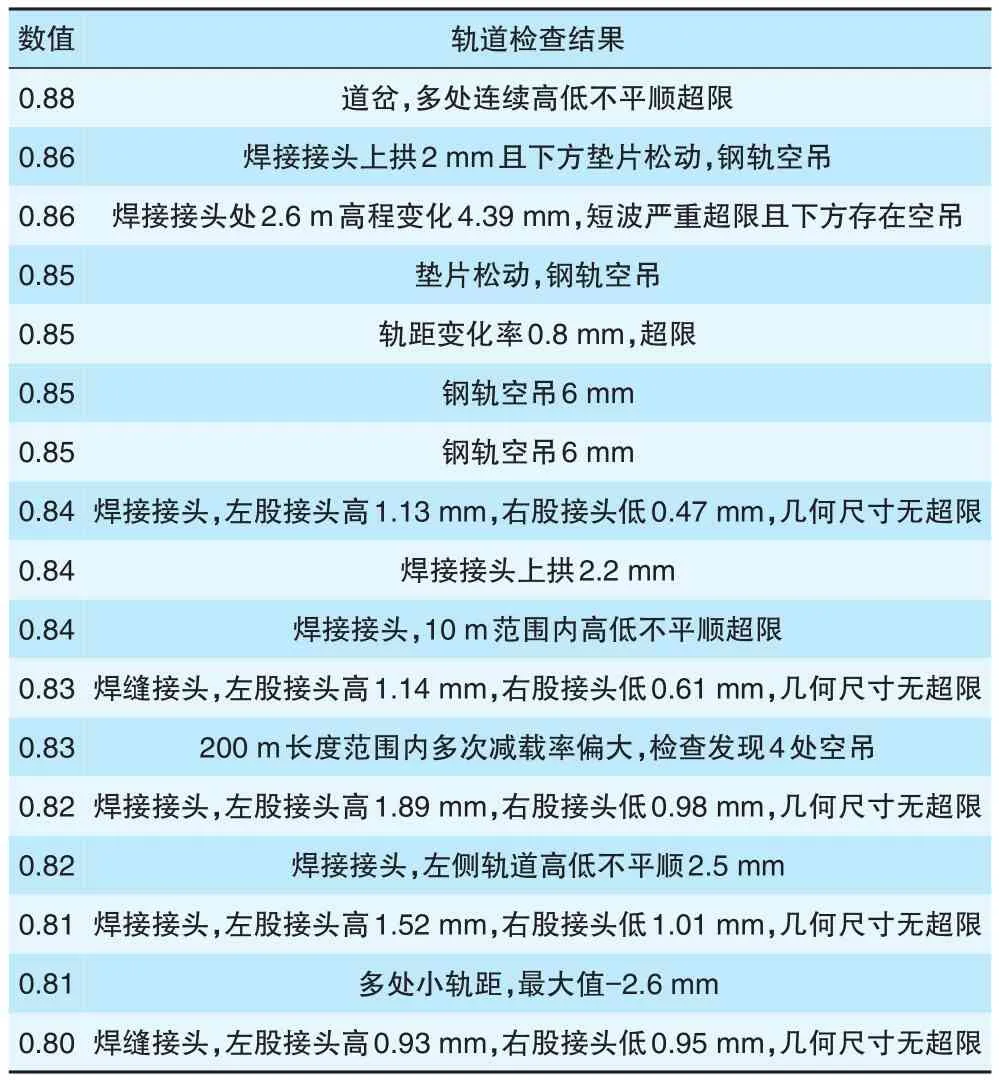

3.2 轮重减载率

与脱轨系数相似,轮重减载率大值点一般均出现在接近或高于线路设计速度的速度级。某高速铁路联调联试期间轮重减载率超过0.80的点及对应轨道检查结果见表2,可以看出轮重减载率集中出现在钢轨焊接接头、道岔和钢轨伸缩调节器处。

出现轮重减载率大值甚至超限值的钢轨焊接接头往往存在打磨不到位、上拱、下榻、空吊等垂向缺陷。现场检查结果表明,焊接接头上拱和空吊的情况最为普遍,此外也存在轨距变化率超限、高低不平顺、场焊接头未打磨等情况。道岔则有轨距变化率超限、高低不平顺等情况。温度伸缩调节器处高低不平顺、轨距变化率超限也会导致较大的轮重减载率。

表2 某新建高速铁路联调联试期间轮重减载率大值点及轨道检查结果

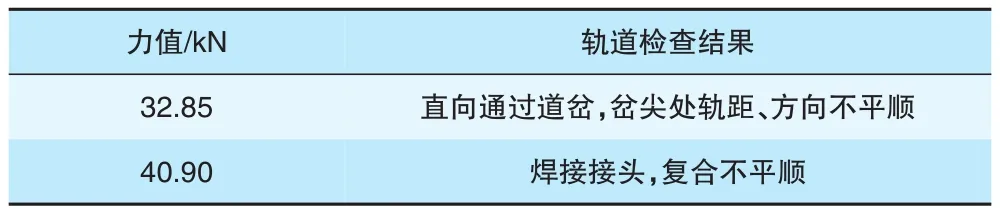

3.3 轮轴横向力

轮轴横向力的大值点一般均出现在轮缘根部或轮缘与钢轨出现接触的条件下,一般较少出现。某高速铁路联调联试期间轮轴横向力超过30 kN的值及对应轨道检查结果见表3,从线路的角度来考虑,道岔区域轨距、轨向变化明显,轮轨接触关系最为复杂,出现轮轴横向力大值点的频次也最多。此外,钢轨焊接接头处轨距、轨向变化率超限也是出现轮轴横向力大值点的原因,尤其是曲线外侧钢轨焊接接头。

表3 某新建高速铁路联调联试期间轮轴横向力大值点及轨道检查结果

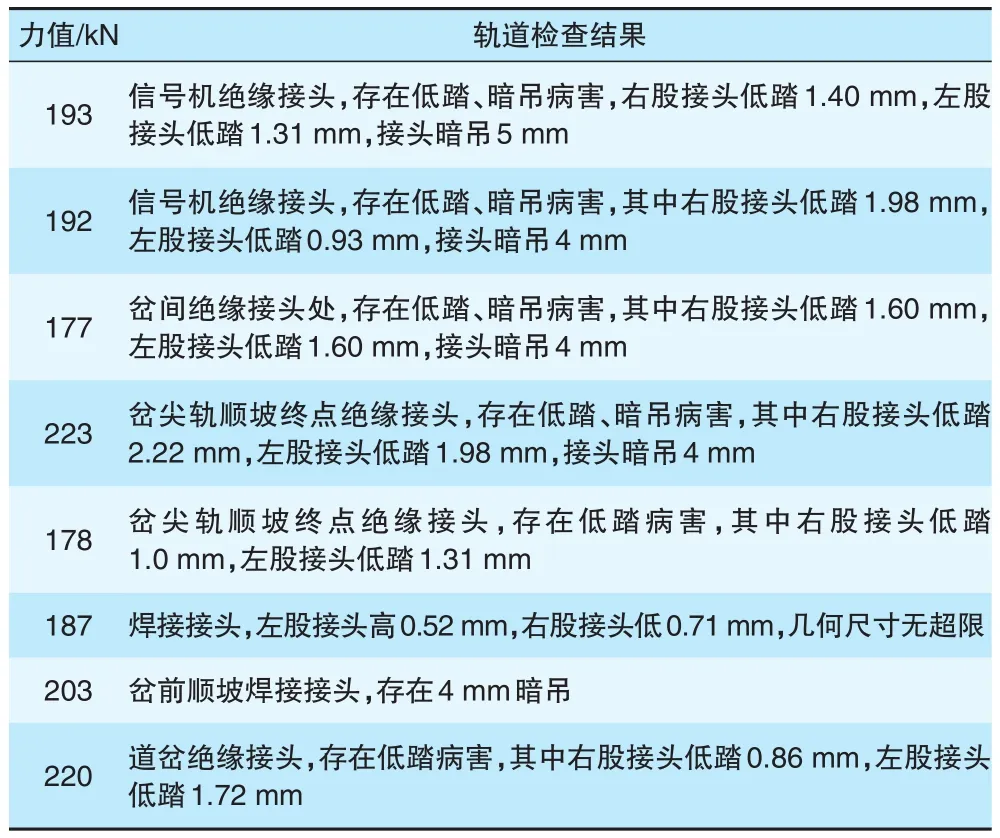

3.4 轮轨垂向力

钢轨表面垂向突变是导致动车组高速通过时出现轮轨垂向力大值点的直接原因,某高速铁路联调联试期间轮轨垂向力超过170 kN的值及对应轨道检查结果见表4。轮轨垂向力可识别钢轨焊接接头、绝缘接头、道岔等位置的垂向缺陷。现场检查结果表明,轮轨垂向力大值点一般都会对应钢轨焊接接头、绝缘接头等位置存在的低踏、暗吊等缺陷。

表4 某新建高速铁路联调联试期间轮轨垂向力大值点及轨道检查结果

3.5 构架横向加速度

构架横向加速度的波形是否持续振荡被作为铁道车辆是否保持横向稳定性的评判标准。当动车组的运行速度超过其临界速度时,轮对及转向架的横向振动不再具有收敛性,由于轮缘的约束,转向架会出现周期性横向振动。研究表明,影响动车组临界速度的主要因素有轮轨匹配等效锥度、纵向定位刚度和抗蛇行减振器参数。一般来说,纵向定位刚度和抗蛇行减振器参数是比较稳定的,但轮轨匹配等效锥度会由于轨道参数(轨距、轨底坡、轨廓等)的差异和车轮型面的磨耗出现较大的变化,从而影响到动车组的临界速度。因此,在动车组车轮型面满足标准的前提下,转向架构架横向加速度的检测结果可以反应轨道对动车组横向稳定性的影响程度。

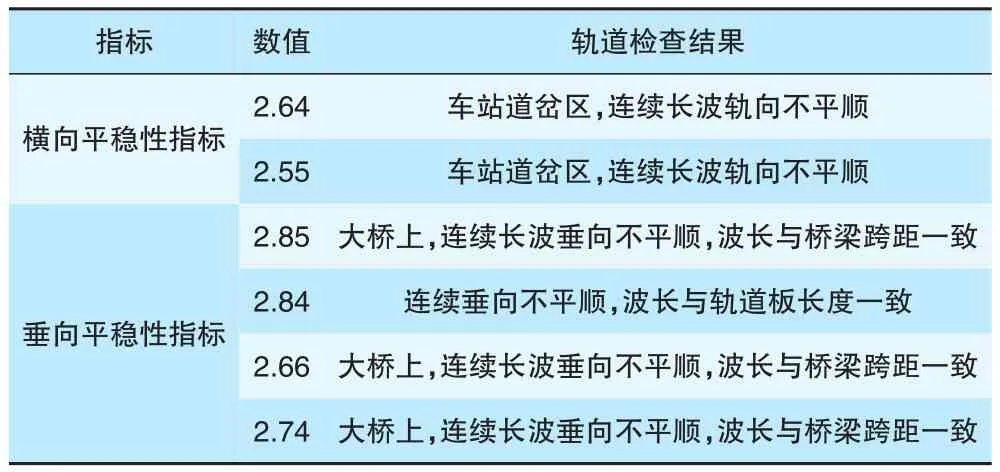

3.6 运行平稳性指标

不同于上述安全性指标,平稳性指标考虑动车组车体振动对乘员舒适度的影响,是对一段时间内车体加速度进行频率计权得到的参数。如前所述,轨道局部缺陷会对动车组的运行安全性产生明显影响,但其引起的瞬态振动对平稳性指标的影响一般较小。一般来说,轨道的长波不平顺,尤其是周期性的长波不平顺会对平稳性指标产生显著影响[9]。平稳性指标大值点及轨道检查结果见表5,平稳性大值点一般都对应轨道的周期性不平顺。

表5 平稳性指标大值点及轨道检查结果

4 结论

动力学响应检测的实质是通过系统的响应对系统激扰源进行检测,显然属于间接检测,但其目标导向性更强,即从动车组安全平稳运行这个终极目标考虑对轨道进行检测。

(1)通过运行安全性指标检测结果可实现对影响动车组运行安全性的轨道局部缺陷的准确识别,通过运行平稳性指标检测结果可实现对影响动车组运行平稳性的轨道长波不平顺,尤其是周期性长波不平顺的准确识别。

(2)轨道焊接接头、道岔、温度伸缩调节器、绝缘接头等是轨道的薄弱环节,集中出现影响动车组运行安全性的局部缺陷。