胎圈钢丝表面形态对橡胶黏合性能的影响

2021-08-12商业帅邓涛

商业帅,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

现在国内胎圈钢丝供大于求,价格战从国内蔓延到国外,无序竞争激烈。企业为了降低生产成本,使用便宜的原材料并且提高生产效率,以此来保证企业的生存。这就造成了产品质量下降,严重影响了轮胎的安全性能。胎圈钢丝与橡胶的黏合性能至关重要,而影响因素也非常多[1~4]。本文仅对胎圈钢丝表面形态进行分析,考察其对橡胶黏合性能的影响。

1 实验

1.1 主要原材料

Φ5.5 mm77A盘条,潍坊特钢有限公司;胎圈胶,赛轮集团;99%硫酸铜,金川集团铜业有限公司;99%硫酸锡,赣州白塔金属材料有限公司。

1.2 主要设备与仪器

XK-160型炼胶机,青岛亚华机械有限公司;XLB-D420型平板硫化机,上海齐才液压机械有限公司;3367型万能试验机,英斯特朗(上海)试验设备贸易有限公司;SEM,泰思肯贸易(上海)有限公司;ZSX-Primus型X射线荧光光谱仪,日本理学株式会社。

1.3 胎圈钢丝试样制备

以潍坊特钢有限公司的Φ5.5 mm77A盘条为主要原材料进行样品制备。首先将盘条进行机械除锈处理,将表面的氧化皮进行去除,并用钢丝刷将松动后残留的部分氧化皮再次进行去除。通过高压水洗将盘条表面的浮锈冲洗干净,为后面的电解硫酸酸洗做准备。盘条通过电解硫酸槽时,不断转换电极,当盘条为阴极时,盘条表面发生2H++2e→H2↑反应;当盘条为阳极时,盘条表面发生2H2O→O2↑+4H++4e反应。电解反应产生的气体以及硫酸对盘条的腐蚀作用将盘条表面的氧化物及杂质彻底去除。随后通过水洗将盘条表面残留的酸液洗干净,PH达到中性。并通过热水洗提高盘条的温度,为后续的磷化处理做准备。

磷化处理前,盘条需要先进行表面调节。盘条通过胶体钛溶液,使其表面均匀分布胶体微粒,并形成大量微阴极区。在磷化过程中,胶体微粒成为磷酸盐结晶的晶核,促进结晶快速均匀形成,并阻止了大片状的结晶体成长。盘条表面得到致密均匀的磷化膜,有利于拉丝质量的提高。磷化后通过水洗调整PH值为中性,盘条再进行涂硼处理,使其表面再增加一层硼砂膜,有利于拉丝过程中润滑粉的带入。

选取1套1.30系列的模具,将其安装在选定的一台设备上。将润滑粉全部更换,并确认冷却水温。穿线完成后,将前工程表面处理完成的盘条以7 m/s、9 m/s、11 m/s的拉丝速度进行生产,得到表面形态不同的Φ1.30 mmHT钢丝样品。

选择一条低锡镀铜生产线,将3种不同的样品线同时进行镀铜。首先将拉丝样品进行直线调整,保证钢丝的平直度,减少平直度对橡胶黏合力的影响。通过钢丝球将拉丝样品表面的润滑剂以及残留的磷化、硼砂膜进行初步去除。热水洗将拉丝样品表面的润滑粉等杂质进一步去除。拉丝样品通过电解碱洗槽时,极性交替转换,将表面的杂质彻底去除。再通过水洗调整PH值为中性,并在干燥炉内烘干拉丝样品。在加热炉内将拉丝样品升温,并在冷却水槽内降温,得到合适的物理性能。再通过电解硫酸洗将表面产生的氧化皮去除,后面紧接着进行盐酸酸洗,彻底将氧化皮去除。

镀铜前,拉丝样品先进行活化处理,以提高镀层与基体的结合能力。3种样品以相同的速度同时进入选定的低锡镀铜槽,保证镀铜环境的一致性,减少镀铜工艺对样品与橡胶黏合性能的影响。镀铜完成后,经过水洗及中和槽调整PH值,并经过干燥炉烘干。烘干后的样品再经过涂cumar处理,防止样品线的氧化。

收线完成后,将样品剪成35 cm并进行真空保管,准备开始进行黏合力试验。

1.4 橡胶试样制备

将从赛轮集团购置的胶片剪成均匀的小块,以便开炼。打开开炼机,将水温升至35~45 ℃;调节厚度阀,使厚度调节至适当位置,逐步投入剪切后的胶块,并随时调整厚度阀,使胶料充分混合。胶料需要连续进行11~13次炼制,之后调整厚度阀到标准尺寸,胶料宽度调整至模具宽度,最终将胶料炼制成试验使用的规格尺寸。炼制完成后,需要将胶料用保鲜膜包住,防止灰尘污染以及橡胶氧化。橡胶存放在保鲜柜内,温度设置为5 ℃左右。

1.5 测试

黏合力试验标准:GB/T 3513—2018硫化橡胶与单根钢丝黏合力的测定抽出法;抽出速度150 mm/min。

试验条件:模具2”,硫化温度160 ℃,硫化时间20 min,硫化压力 10 MPa,冷却时间2 h。

按照试验条件设定平板硫化机参数,并将模具进行预热处理。将橡胶按照模具尺寸切成橡胶块,切割好的橡胶不能直接用手触摸,必须戴干净的皮手套。将预热好的模具取下,放入1块去除保鲜模的橡胶,并将样品线依次摆放在模具的凹槽内,再将另一块橡胶放在样品线上,并用橡胶锤敲打几下,使样品线和橡胶紧密结合,最后盖上模具上盖放入硫化机内进行硫化。

硫化完成后,将橡胶块取出,并将溢流胶去除干净,在室温下放置冷却2 h。冷却完成后,开始在万能拉力机上进行黏合力抽出操作,并记录黏合力以及附胶率。

2 结果与讨论

2.1 试样的表面形态对比

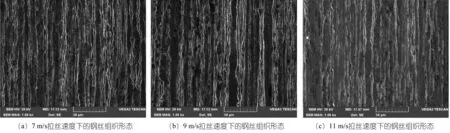

在不同的拉丝速度下,盘条组织纤维化状态不同。通过SEM观察,钢丝的表面形态如图1所示。

图1 不同拉丝速度下钢丝表面纤维组织形态

通过图1可以发现在7 m/s的拉丝速度下,纤维组织间距较大,未出现扁平化的组织,比表面积较大。在9 m/s的拉丝速度下,纤维组织间距变小,纤维组织出现扁平化,比表面积变小。在11 m/s的拉丝速度下,纤维组织间距进一步变小,大量出现扁平化纤维组织,比表面积进一步减小。

镀铜后钢丝的镀层量及锡含量检测如表1所示。

表1 钢丝镀层量及锡含量检测数据

试样使用的镀铜溶液为低锡溶液,3个样品同时进行生产,保证镀铜工艺的参数一致。通过X射线荧光光谱仪对样品进行检测,镀层量基本一样,锡含量保持在一个水平上。可以认为3个样品的镀铜工艺对黏合力的影响一致。

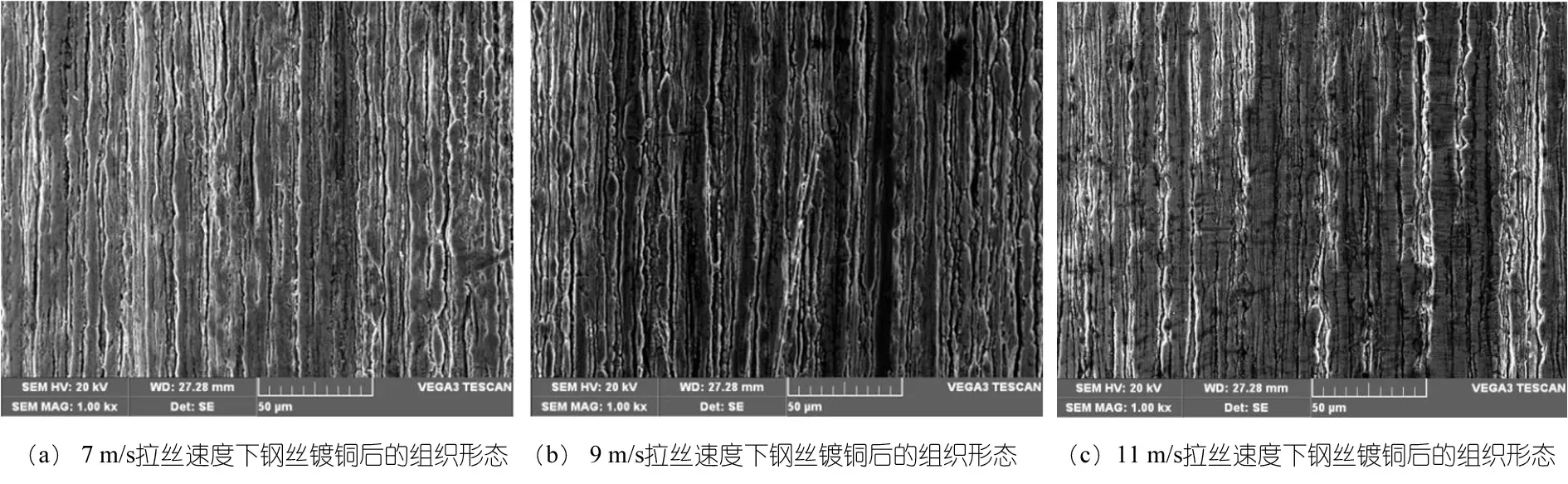

镀铜后,钢丝在SEM的观察下表面形态如图2所示。

图2 不同拉丝速度下钢丝镀铜后的组织形态

如图2所示,镀铜后的钢丝纤维组织变化不大,组织之间的间距因为酸洗将表面的杂质去除而略微增加。

2.2 表面形态对黏合力及附胶率的影响

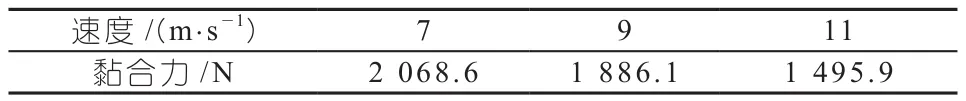

对三种不同表面形态的胎圈钢丝进行黏合力试验,数据如表2所示。

表2 钢丝黏合力试验数据

通过表2分析可以得出,7 m/s生产的胎圈钢丝的黏合力最高,9 m/s生产的胎圈钢丝的黏合力次之,11 m/s生产的胎圈钢丝的黏合力最低。说明不同形态的纤维组织对黏合力影响不同,纤维组织间距越大黏合力越高,纤维组织扁平化程度越高黏合力越低。这是因为钢丝表面纤维组织经过拉拔时,组织变形较大,使其表面积增加,而组织间的距离被挤压而逐渐减少造成的。细长纤维组织形态时,表层的纤维组织数量较多,组织之间的距离较大,钢丝的比表面积较大,与橡胶接触的面积也就越大。当纤维组织变形后,部分组织表面积变大,将其他纤维组织挤压覆盖,表面的纤维组织数量减少,组织之间的距离减小,钢丝的比表面积变小,与橡胶接触的面积也就变小。

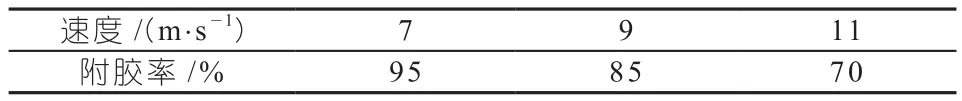

黏合力抽出试验结束后,对钢丝表面的附胶率进行对比,数据如表3所示。

表3 钢丝附胶率试验数据

通过表3分析可以得出,7 m/s生产的胎圈钢丝的附胶率最高,9 m/s生产的胎圈钢丝的次之,11 m/s生产的胎圈钢丝的最低。说明胎圈钢丝的纤维组织形态对附胶率也有不同的影响。橡胶与镀层之间的化学结合力对附胶率影响较大,比表面积大的钢丝与橡胶接触面积大,黏合力高,附胶率也高,比表面积小的钢丝与橡胶接触面积小,黏合力低,附胶率也低。另外纤维组织之间的间隙对附胶率也有一定的物理固定作用。对抽出后的钢丝进行分析,在附胶率较低的位置残留的硫化橡胶颗粒大部分都聚集在纤维组织间隙周围,并且有部分硫化橡胶颗粒镶嵌在纤维组织之间(图3)。因此,钢丝表面纤维组织越多,组织之间的间隙越多,镶嵌在其中的硫化橡胶颗粒也就越多。

图3 钢丝抽出后残留橡胶颗粒的扫描电镜图像

3 结论

(1)胎圈钢丝表面纤维组织的形态对黏合力及附胶率影响显著。低速拉丝时,钢丝表面的纤维组织变形较小,表面纤维组织数量较多,组织之间的间隙也较多,比表面积较大,橡胶与钢丝的结合面积也就越大,并且硫化橡胶颗粒镶嵌在间隙中的数量多,因此黏合力较大,附胶率较高。反之,黏合力较低,附胶率也较低。

(2)在实际生产过程中,一定要以纤维组织形态为基准控制拉丝速度。因此,前工程的表面处理涂层以及拉丝工程的模具、润滑剂、冷却水等各个因素都需要重点管理。