效应面优化法研究密炼参数对混炼的影响

2021-08-12刘怀现王凯刘元顺孙磊编译

刘怀现,王凯,刘元顺,孙磊 编译

(1.青岛爱博尔管理咨询有限公司,山东 青岛 266200;2.山东美晨工业集团有限公司,山东 潍坊 262200;3.青岛倍裕橡塑材料有限公司,山东 青岛 266200;4.青岛西盛德橡塑科技有限公司,山东 青岛 266200)

为了更好地提高密炼机的混炼质量,有必要对所有的混炼参数(如填充系数、上顶栓压力、转子转速、混炼温度和混炼时间)进行调整。每个混炼参数对混炼行为和混炼质量都有各自不同的影响。此外,这些混炼参数可能表现出相互作用,即当其他参数的水平改变时,一个参数对混炼质量的影响也会改变。此外,在涉及非线性的响应的情况下,用不同的参数进行混炼时,一个参数对混炼质量的影响可能会出现不同的最佳点。因此,如果要达到最佳混炼条件,则需要了解这些混炼参数的所有影响及其在混炼橡胶和填料过程中的相对重要性。事实上,一次研究一个混炼参数的所有影响需要大量的实验。此外,识别重要参数也是很困难的。为了在无需进行大量实验的情况下研究工艺参数对混炼性能的所有影响,可以使用效应面优化法(RSM)的统计工具。该技术具有评估参数对响应的所有影响的能力,包括线性、非线性和相互作用。

本文应用RSM法研究啮合型转子密炼机的混炼参数对SBR/炭黑(N330)的混炼行为、能耗和填料分散程度的同步影响。为了消除填料加料工艺的干扰,采用50份炭黑/SBR母粒,以确保每次使用的填料分散的初始水平相同。因此,根据RSM设计的实验,得到的结果就表示是由于混炼参数的改变引起的混炼行为。通过三维曲面绘图研究了线性、非线性和相互作用。利用方差分析对混炼过程明显的影响或参数由统计学方法确定。

1 实验和数据分析

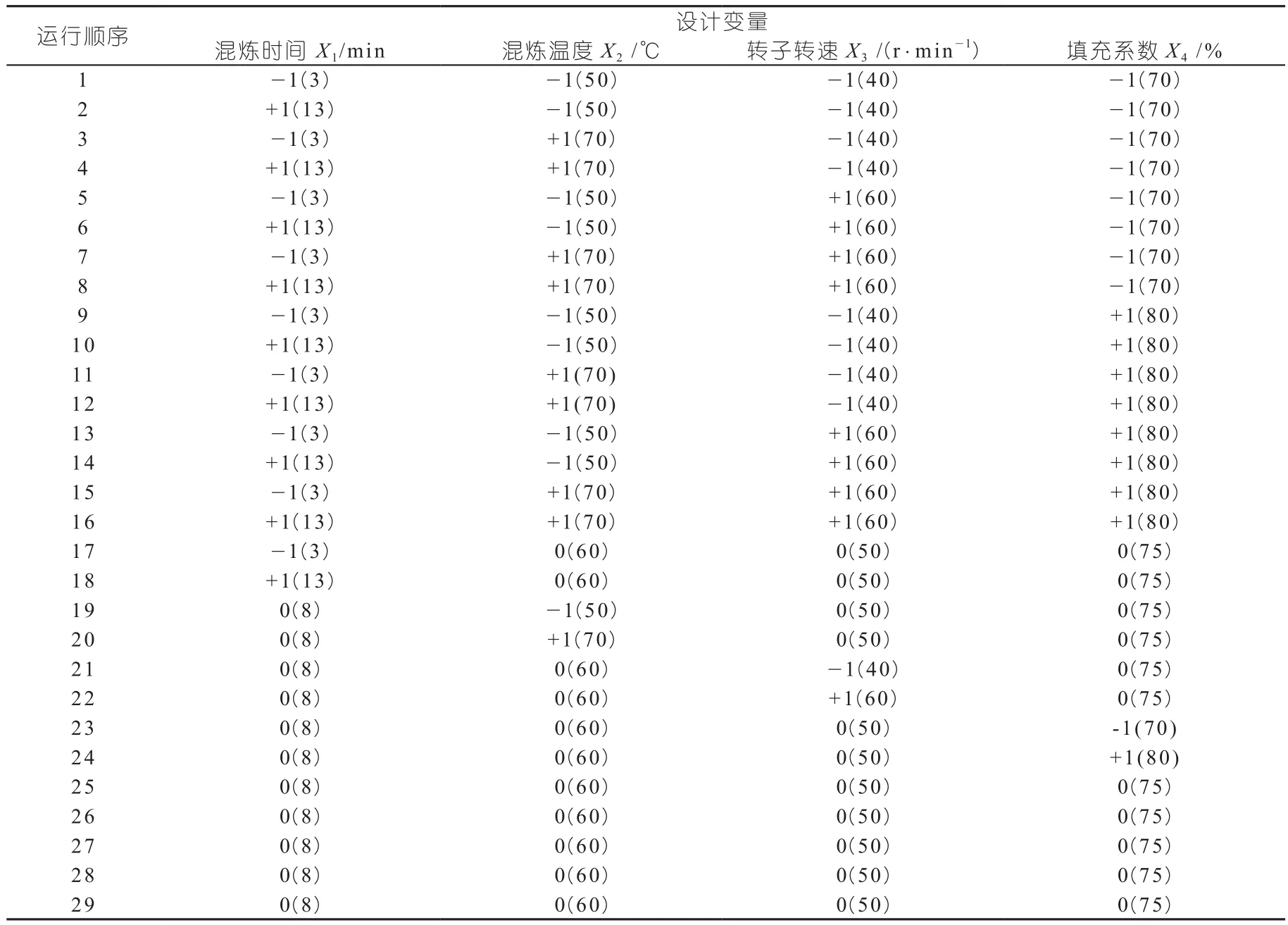

在这项工作中研究混炼参数的混炼时间(X1),混炼温度(X2),转子转速(X3)和填充系数(X4)。参数水平分为低、中、高三个,编码分别为-1、0和+1。用RSM设计试验,如表1所示。请注意,序号25到29是实验控制中点的5次重复。

表1 RSM设计实验:变量的实际值显示在括号中

初始混炼温度X2、转子转速X3、按照填充系数X4将母胶投入密炼室,开始混炼。然后,迅速落下上顶栓。混炼时间达到X1时排胶。在70 ℃的开炼机上将混炼好的未加硫胶与N-叔丁基-2-苯并噻唑磺酰胺(TBBS)进行混炼,然后在160 ℃下平板硫化成硫化胶以备试验。

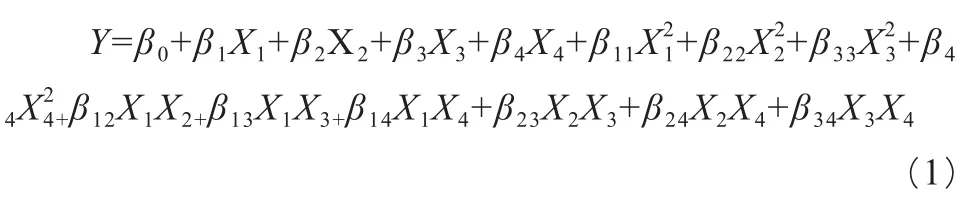

对于数据分析,用拟合变量(X)对响应(Y)的影响的回归方程由式1描述:

注:X1:混炼时间,X2:初始混炼温度,X3:转子转速,X4:填充系数,β0,常数。βi:线性系数,βii:二次系数,βij:相互式的递归系数。

为了建立变量和响应之间的关系,所有的测试数据都用式1进行拟合,并使用Minitab统计软件(Minitab 17 OnTheHub,Academic)进行分析。p值高于0.1(设定显著性水平)的那些非有效项被忽略。不管p值如何,都保留了主要变量(X1、X2、X3和X4)。然后对响应进行重新调整和分析。数据分析结果见表2。

表2 绝对指数速率常数(| k |)、单位混炼能( SME )和分散指数的简化回归模型(编码单位)的系数和 p 值

2 混炼行为

图1显示了快速落下上顶栓后所有运行的混炼扭矩。所有的测试结果显示,在上顶栓完全落下后的几秒钟内,扭矩迅速上升到最大值,然后向下弯向到一个最优-最小值。

图1 混炼扭矩(a)1-8,(b)9-16,(c)17-24和(d)25-29

混炼早期混炼扭矩的大幅降低是由于较高的填料分散速度,该阶段的混炼胶中包含的大量填料网络(少量的结合橡胶)造成的较高的混炼胶黏度对填料分散产生高剪切应力。混炼后期的大部分填料-填料网络被破坏,到较高的混炼温度时,混炼胶黏度和混炼扭矩慢慢减小,最终趋向平稳。这意味着填料分散的速度更慢。

上面解释的所有行为都会造成混炼曲线的指数衰减。然后,为了确定指数衰减率常数,将图1中所示的混炼扭矩拟合为适当的方程式(式2):

注:y(t):时间t(min)时的扭矩(N.m);a:开始时的扭矩(N.m)(或最大扭矩);

k:增长率(当>0时)或衰减率(当<0时),其单位为min-1。

由于所有的速率常数(k)得到的都是负值,因此研究了它们的绝对值,|k|,对各种混炼参数的响应。然后,用RSM方法对其进行了分析。表2列出了每项的相关p值和系数。得到的三维曲面绘图如图2所示。

现在,我们将此指数衰减率常数和混炼扭矩一起视为常数(图1)。结果表明,混炼时间不影响指数速率常数。该试验表明,填料分散的速率与混炼时间无关,但在很大程度上取决于黏度或扭矩的大小。

在研究的参数中,填充系数是对初始分散率最有效的参数(见图2的斜率和表2中的系数)。这是因为填充系数的增加会导致较高的剪切应力(图1,序号1-8与序号9-16相对,以及序号23与序号24相对),这导致扭矩减小的幅度更大,因此衰减率常数值更大。

图2 绝对指数速率常数(|k|)的三维曲面绘图

通常,在混炼过程中,转子转速是影响速率常数或分散速率的重要因素之一,因为提高转子转速会直接产生较高的剪切速率和剪切应力,从而破坏炭黑团聚体。但是,在这项研究中,尽管增加了剪切速率,但转子速度的增加对扭矩减小的速率常数却显示出轻微的影响。这是因为转子转速的增加大大降低了混炼胶的黏度,从而降低了投料过程中的混炼扭矩(由于假塑性行为)。从“a”的相对较低值(最大扭矩或起始扭矩)可以看出这一点。一旦上顶栓完全处于低位,混炼扭矩随时间的变化就不那么明显了。

图2表明,初始混炼温度的升高会增加速率常数。但是,在这种情况下,速率常数的增加与分散速率没有直接关系,而是由于密炼室壁高温传递的热量使混炼胶温度迅速升高的结果,这使混炼扭矩快速降低。

转子转速和填充系数之间存在显著的相互作用(图2f)。在低填充系数下,指数速率常数随转子转速的变化很明显。但是,在处于较高的填充系数时,该值会变小,即转子转速对混炼扭矩变化的影响极小(图1a与 1b)。

3 单位混炼能

单位混炼能(SME)是单位质量混炼胶的能量输入,通过将图1中的瞬时混炼扭矩与混炼胶总质量进行积分,使用方程式3确定:

注 :SME:单位混炼能(kJ/kg);X1:混炼时间(min);X3:转子转速(r/min);

τ:时间t时的混炼扭矩(N.m);t:混炼时间(min); m:混炼胶的总质量(kg)。

图3显示,SME随着混炼时间、填充系数和转子转速的增加而增加。填充系数的略微增加会导致混炼扭矩以及SME的显著增加。即使提高转子转速会导致混炼扭矩降低,但仍会通过工作频率提高SME(式3)。相反,增加初始混炼温度会降低混炼胶黏度和混炼扭矩。因此,SME随着初始混炼温度的升高而降低。

图3 单位混炼能(SME)的三维曲面绘图

仅混炼时间对SME存在非线性影响(见表2中项X12的系数和p值)。结果还表明,一个变量对SME的影响大小取决于其他变量的水平。影响SME的参数之间存在5种相互作用,如下所示:

混炼时间-初始混炼温度(图3a)是一种负相互作用,即在较高的初始混炼温度(斜率越小)下,SME对混炼时间的依赖性就越小。这是因为,在任何给定的混炼时间,初始混炼温度的升高会降低整个混炼程中的混炼扭矩,从而导致SME对混炼时间的依赖性降低。

混炼时间—转子转速(图3b)是一种正相互作用,即当转子转速增加时,混炼时间对SME的影响更强。这意味着增加混炼时间和/或转子转速需要更高的混炼能量。特别是,如果两者同时增加,则消耗更多的能量。

混炼时间—填充系数(图3c)也是正相互作用。这是因为较高的填充系数会使混炼时间明显增加,这就使混炼时间明显影响SME。

请注意,对SME而言,转子转速和初始混炼温度之间没有显著的相互作用(图3d),这意味着在试验条件下,每个参数独立地影响响应,而不会受到其他参数的明显干扰。

初始混炼温度—填充系数(图3e)是负相互作用。在较高填充系数水平下,初始混炼温度对SME的影响较小。这是因为在涉及较高的混炼胶质量的较高填充系数水平下,该混炼胶对密炼室壁引起的温度变化具有较大的抵抗力,这使混炼胶黏度,混炼扭矩和SME的变化较小。

转子转速—填充系数(图3f)是一个正相互作用,其中一个变量增强了另一个变量的作用。如前所述,在较高的填充系数水平下,混炼胶黏度和混炼扭矩(作为混炼时间的函数)保持较高的值。因此,在这种情况下,提高转子转速能明显影响SME。

前3个相互作用表明,在这种情况下,可以通过降低初始混炼温度,提高转子转速或提高填充系数来提高能量输入速率。

4 分散指数

为了研究填料分散的程度,根据ASTM D7723使用分散仪检测分散指数。产生的三维曲面绘图如图4所示。

图4 分散指数的三维曲面绘图

结果表明,填料的分散度随混炼时间呈非线性增加。混炼时间和分散指数关系凸出,表明在第九min达到完全分散后,即使SME持续增加,分散指数也保持恒定(图3a-c)。

任何给定的混炼时间,分散指数也随着填充系数和/或转子转速的增加而增加,但随着初始混炼温度的增加而减小。这归因于剪切应力和混炼能。

表2中的数据分析结果表明,转子转速和填充系数对分散指数的影响呈负相互作用。图4f显示,转子转速对分散指数变化的影响在较高的填充系数下会降低,反之亦然。这类似于在图2f中发现的情况,并且与在图3f中观察到的情况相反(正相互作用)。这证实了转子转速和填充系数之间的相互作用对填料分散的影响与混炼扭矩关系密切,而对SME的影响则不大。

5 结论

作为混炼时间的函数,填料分散主要受混炼早期混炼扭矩变化的影响,而不是整个混炼过程混炼扭矩的影响。随着混炼时间的延长,分散指数逐渐增大,直至达到最佳值。超过这一点,增加混炼时间或混炼能对于填料分散是无效的,因此是浪费的。在混炼过程中,转子转速或填充系数的增加,以及初始混炼温度的降低,分别产生的高混炼扭矩和能量消耗以线性方式增加了填料的分散性。在转子转速和填充系数之间发现了最显著的相互作用的效果。这两个变量在扭矩衰减率和填料分散程度上显示出负相互作用,而在单位混炼能上却显示出正相互作用。同样,通过混炼扭矩的指数衰减,而不是通过SME,可以很好地监控填料分散的速度和进程。