基于PLC和MES的挤出线生产规格自动跟踪系统的应用

2021-08-12王青峰孙建恩

王青峰,孙建恩

(三角轮胎股份有限公司,山东 威海 264200)

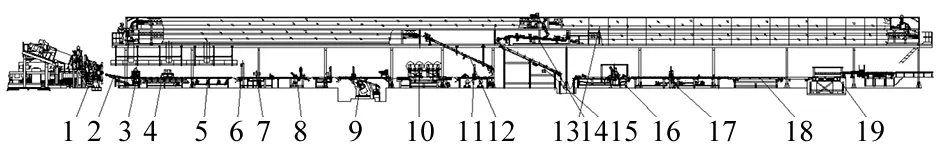

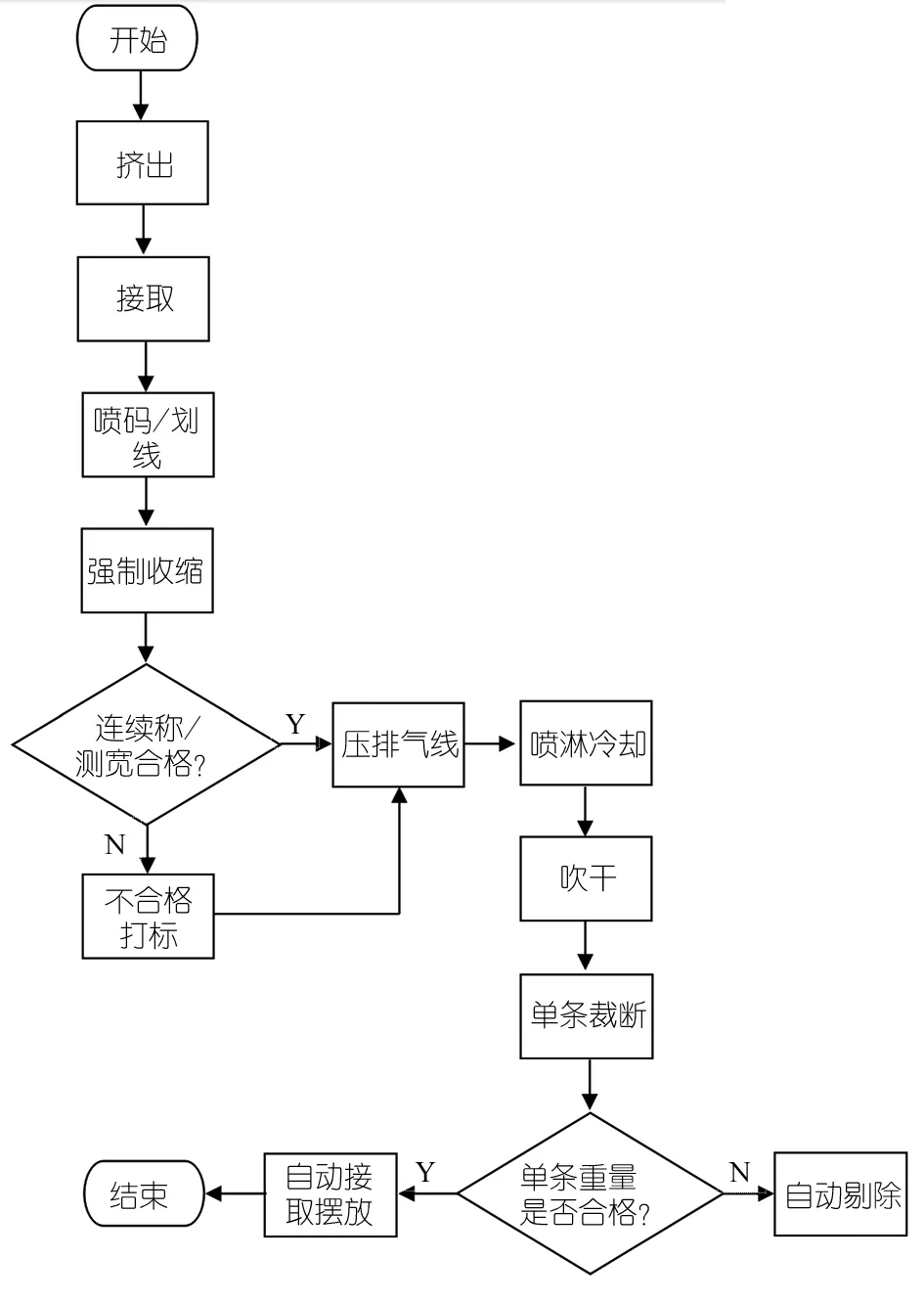

挤出线主要用于满足全钢和半钢子午线轮胎胎面、胎侧、垫胶和胶芯等挤出及挤出后进行收缩、冷却、称重和定长等生产工艺需求,整条生产线主要由挤出机组、下游冷却辅线和接取或卷取装置三部分组成。以我公司一条全钢胎面挤出线为例,详细介绍该系统的设计思路,其结构示意如图1所示,主要工艺流程如图2所示。

图1 子午轮胎胎面挤出联动生产线结构示意

图2 子午轮胎胎面挤出联动生产线工艺流程图

1 系统设计

1.1 生产线现状

我公司早期投用的全钢胎面挤出线,由德国进口三复合挤出机组、国产下游冷却辅线和国产裁断胎面自动接取装置三大部分组成。生产线采用西门子S7-300和罗克韦尔 Contrologix Logix5000 进行控制,采用西门子MP277、组态王和易控分别做为挤出机组、下游冷却辅线和自动接取装置的HMI,进行配方的存储及调用和实时显示设备状态。

生产线共采用3套PLC控制系统,分别控制挤出机组,下游冷却辅线和自动接取装置,每套PLC控制系统为独立单元,可独立运行。3套独立的PLC系统之间未进行数据通讯,仅有简单的启停和安全急停信号互联,整条生产线的配方分三部分,分别存储在各自HMI中,需要切换新规格产品时,操作主手首先手动切换相应配方,由于生产线长度超过120 m,在生产线上的实际物料是不同的规格,再由人工根据新规格实际到达的位置逐步依次手动切换(如胎面达到裁断装置处需人工按切换规格),操作繁琐,生产效率较低,且存在配方切换不及时或错误的可能,存在较大的质量风险。

1.2 建设智慧工厂的需求

为满足智慧工厂要求,必须由软件自动跟踪新规格的运行位置,并依次自动切换相应装置的配方数据,并产生单个工装的生产实绩数据供MES读取和工装RFID绑定,便于自动送入立体库,无需人工干预。因此三个独立的部分应作为一条生产线,生产线工艺配方通过MES统一管控,生产的产出实绩和生产计划及配方严格对应。

1.3 具体实施方案的设计

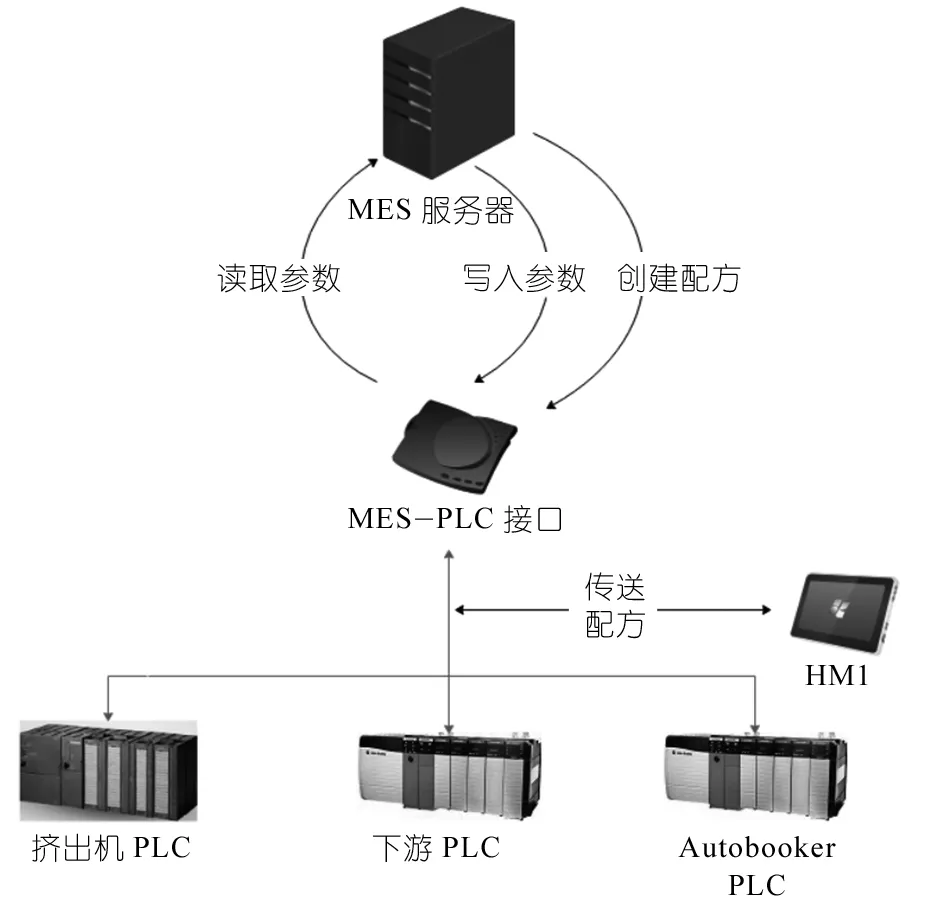

根据现有生产线系统的特点和规格切换自动跟踪系统的要求,对原生产线软硬件设施进行评审,需在三套PLC系统分别添加一以太网模块作为与MES系统通讯的硬件接口,即可满足系统开发需求,决定基于原生产线控制系统进行开发。系统整体采用MES+西门子S7300+罗克韦尔 Contrologix Logix5000+HMI+以太网通讯的体系结构,如图3所示。

图3 配方切换自动跟踪系统组成

生产线配方由MES端创建并存储在MES服务器,操作人员通过MES客户端切换新规格时,系统将新规格切换标识置位,MES识别到切换标识后,通过以太网与MES-PLC接口进行通讯将配方数据传送到PLC配方缓存区,操作人员经HMI确认新配方数据,确认无误后下载到PLC配方执行区,此时激活生产线规格切换,并结合挤出机的状态、压力检测和辅线的运行状态,自动跟踪新规格的料头,随着生产线的启动,系统自动追踪新规格料头在生产线的位置,自动依次切换相关配方数据,切换完成后激活配方切换完成标识位。

MES系统可通过MES-PLC接口实时采集相关的设备、工艺和生产等相关数据,通过大数据手段对数据进行分析,降低生产过程的成本,提升管理水平和产品质量。

2 软件程序开发

系统软件程序的开发根据功能需求主要包括三大部分:一是PLC程序的设计,其中包括以太网模块的硬件组态、配方接口控制程序设计、速度位移脉冲程序设计、规格跟踪和配方切换程序设计;二是系统的控制运行;三是人机交互界面HMI的设计。

2.1 PLC程序设计

根据生产线PLC系统的硬件配置,配方自动跟踪系统PLC程序开发基于西门子315-2DP、AB 1756-L71、以太网通讯模块等装置开发。

西门子S7-300 PLC采用STEP7 V5.6进行组态和编程,罗克韦尔 Contrologix Logix5000 PLC采用RSLogix 5000 V20.03进行组态和编程,程序设计步骤如下:

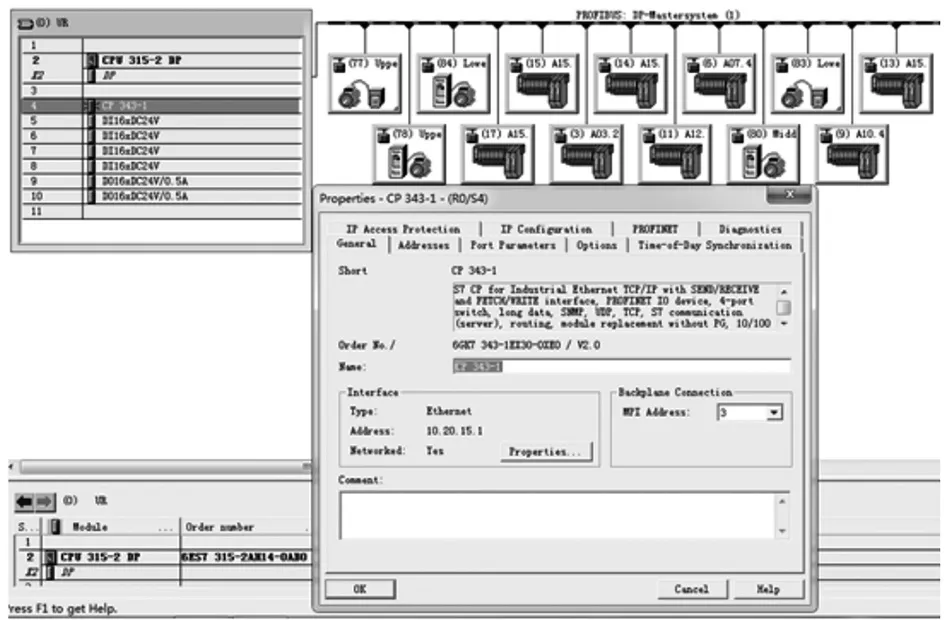

(1)在原S7-300系统添加CP 343-1以太网通讯模块,原Contrologix Logix5000系统添加1756-EN2T以太网模块,对硬件组态程序进行编程并根据MES系统要求设置IP地址。

(2)硬件组态后设计控制程序。

(3)硬件组态和程序设计完成,编译保存通过编程电缆下载到PLC中。

(4)进行在线联机调试,最终达到设计要求。

无论是西门子还是罗克韦尔PLC系统,在硬件改变时必须对原系统的硬件组态或配置进行重新编程,硬件组态的作用是在PLC系统中生成一个与实际硬件完全一样的虚拟系统,系统设计之初,需将系统需要的CPU、输入、输出、变频器和触摸屏等各类配件的型号在编程软件中进行定义和配置。西门子和罗克韦尔因产品差异,硬件组态配置的方法不同,此文不详细描述,仅将本系统应用的部分硬件配置展示如下,如图4和图5所示。

图4 S7-300组态画面

胎面挤出线配方主要由挤出机温度、挤出机转速,冷却线接取速度、收缩比、各段速度调节辊位置及张力、冷却前宽度、冷却前米重、冷却后宽度、裁断长度和冷却后米重等构成,主要配方如表1所示。

原生产线配方分为三部分存储在各自HMI中,根据系统设计要求,需将三部分配方存储在MES服务器,MES系统端根据表1内容进行配方结构的设计,并根据工艺需求设计合理的存储空间来保存足够多的配方数;PLC系统端主要进行三部分程序的设计,一是分别在挤出机、下游冷却辅线和自动接取装置的PLC系统中根据表1内容设计单独的配方暂存区,用来存放MES端下载的配方;二是在挤出机PLC系统根据表1内容设计完整的配方暂存区,并在挤出机HMI开发完整配方数据展示画面和相关控制程序,用于操作主手查看配方数据和操作,检查没有问题后接收传送配方到各个配方暂存区;三是在下游冷却辅线和自动接取装置PLC系统设计配方切换控制程序,识别自动跟踪信号后自动将暂存区配方传送到配方执行区。

表1 胎面挤出线配方接口表

下游冷却线,由16段传送装置组成,每一段的速度由调节辊装置控制,由于橡胶制品的特殊性,前一段传送装置和后一段传送装置的速度是不同的。为保证规格切换接头跟踪的准确性,需设计一相同位移不同速度脉动信号Add-On指令,程序功能设计步骤如下:

(1)右键Add-On Instructions新建一个指令,命名为Tracing_Pusle;

(2)打开Tracing_Pusle指令的Parameters and Local Tags,根据功能要求,建立新的输入、输出和本地标签;

(3)打开Tracing_Pusle指令的Logic,进行程序设计;

(4)设计完成后,编译保存,并将指令下载到PLC中。

本程序中,由于原系统中实际的速度数据为整数,在本指令程序中需要对速度输入数据进行格式转换并需一100MS脉冲给信号,在不同的速度信号下,每200 mm位移生成一脉冲信号Pusle_200 mm程序如图6所示。

图6 速度位移脉冲程序

生产线规格切换开始,系统将规格切换标识位置位,生产线启动后,根据挤出机的压力、出口胎面温度和胎面检测等综合条件判断出新规格的胎面产出,程序识别5个速度位移脉冲也就是1 000 mm的胎面接头,将标识位复位,系统自动跟踪这5个脉冲在生产线的位置,程序功能设计步骤如下:

(1)打开Tasks,在MainProgram右键新建Rou tine命名为Recipe_Tracing;

(2)根据程序功能,建立新标签;

(3)打开Recipe_Tracing指令的Logic,进行程序设计;

(4)设计完成后,编译保存,并将指令下载到PLC中。

下游冷却线每段传送装置都需要调用Tracing_Pusle指令和BSL指令,以裁断装置配方跟踪和配方切换程序为例,如图7所示。

图7 裁断装置配方接头跟踪和配方切换程序

(1)当配方接头到达下坡传送带末端,Tracing_xp_BSL[0].9置位,将新配方单条裁断长度设定值传送到执行地址;

(2)速度位移脉冲指令,根据裁断传送带的实际速度产生200 mm位移脉冲信号Tracing_CD_Pusle;

(3)200 mm位移脉冲信号Tracing_CD_Pusle每置位一次,BSL指令将Tracing_CD_BSL数组内配方跟踪位左移一位,移动长度Length计算方式如下:

L—裁断传送带长度,mm

Tracing_CD_BSL数组大小根据计算得出的Length值合理设置。

2.2 系统控制运行

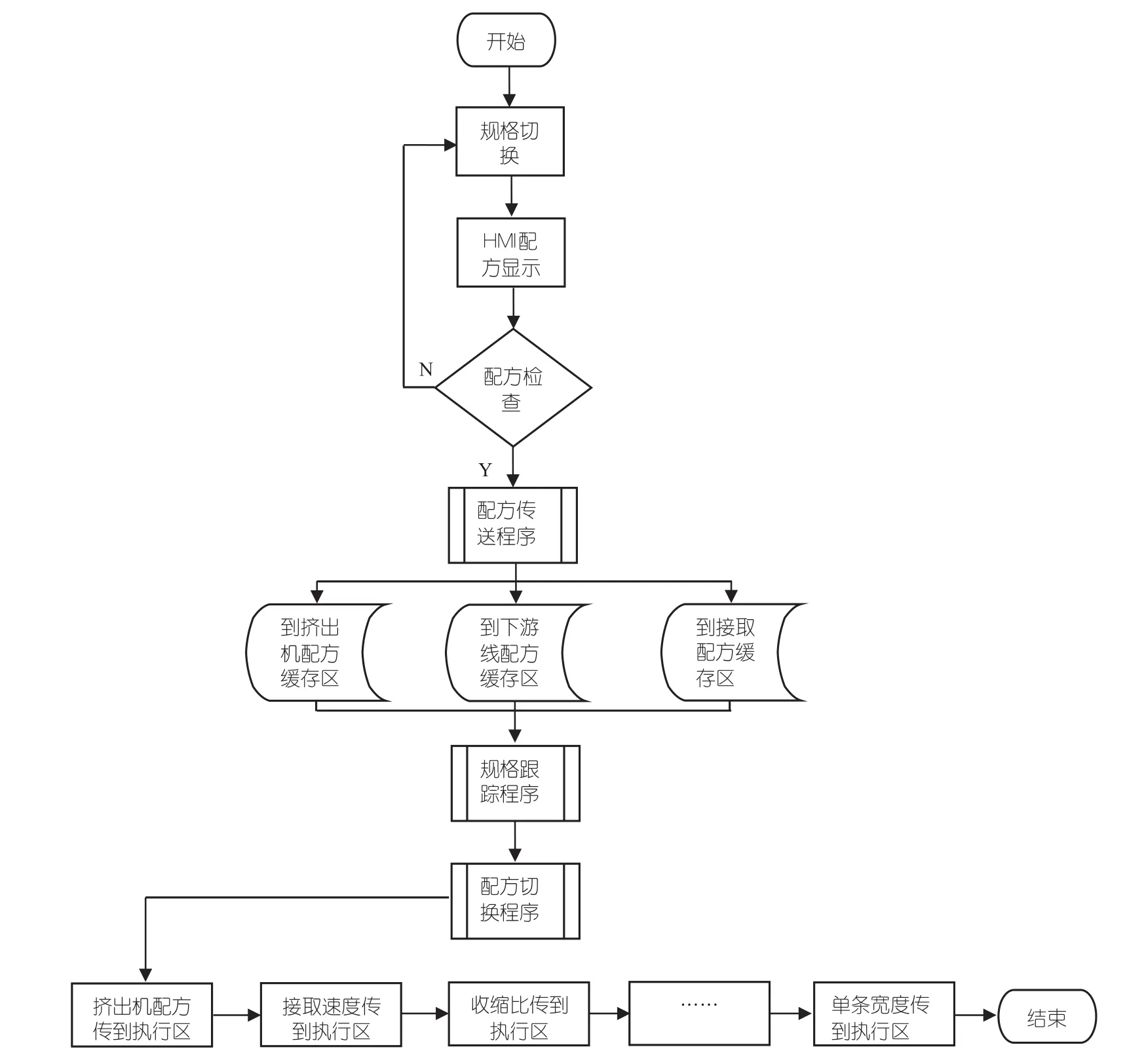

系统由本地和远程两种模式,为了防止MES端异常情况,确保生产线正常运行,系统保留原规格切换功能的设计,即本地模式,生产线规格的切换操作与原设计相同。远程模式下,生产线规格切换由系统自动完成,无需人员的干预,远程模式下规格切换详细流程如图8所示。

图8 规格切换流程

2.3 HMI设计

系统HMI基于原生产线的HMI进行升级,原HMI安装在主操作台,监控整个生产线的运行状态、实时显示运行数据和修改相关参数等。挤出机组HMI采用西门子MP277触摸屏,该触摸屏应用SIMATIC Wincc Flexble 2008 sp3软件进行画面程序的编写,可通过工业以太网、DP和MPI进行通讯。下游冷却辅线和自动接取设备HMI采用的基于工控机的组态王和易控上位机软件,采用kingview和INSEPEC软件进行画面程序编写,根据系统设计的要求,在相关HMI上开发了配方显示界面,生产线配方接头跟踪画面等程序,从而达到应有的效果。

3 结束语

系统投入使用以来,通过现场生产和工艺评审,达到设计目标,经过长时间的运行表现出如下优势:

(1)生产线工艺配方通过MES统一管控,生产线仅保留在产配方,提升了工艺管理水平。

(2)降低生产线规格切换时人员的劳动强度,简化配方切换流程,提升了生产效率。

(3)杜绝原生产线出现的规格切换错误和切换不及时等问题。

(4)实现生产线的信息化管理,实时采集生产线运行数据和质量数据,通过数据采集积累为后期运用大数据分析提升现场管理水平和产品内在品质打下基础。