半钢子午线轮胎材料贴合偏心对锥度的影响研究

2021-08-12樊龙龙

樊龙龙

(双钱集团(安徽)回力轮胎有限公司,安徽 芜湖 241000)

随着家用轿车逐渐普及,人们对车辆的功能不再局限于行驶功能,其驾驶操控感及舒适感逐渐被重视,而汽车的驾驶操控及舒适感部分来源于轮胎与地面之间的作用力。因此轮胎的均匀性对驾驶操控感和车辆舒适性表现至关重要,在半钢子午线轮胎均匀性指标中锥度(Conicity)项目则是体现轮胎行驶偏向的重要指标,其数值的绝对值越高对驾驶人员的方向操控影响越大。

目前国内知名半钢子午线轮胎制造企业已近百家,各家企业对轮胎锥度的控制都已成为必检项,特别是在对OE客户的产品需求上更是严格控制锥度数值的绝对值大小,而锥度数值绝对值越接近0,越能反应制造工艺控制的精确性及技术先进性,由此可见轮胎锥度项目指标的重要性。

然而子午线轮胎的锥度是怎样产生的?在制造过程中存在哪些影响因素,其影响程度如何?这些问题自然会在各家轮胎制造企业中普遍存在。经过几十年对轮胎制造的经验积累,多数企业都有丰富的经验,熟练掌握了如何调整和改进轮胎的锥度的方法,但是在制造过程对锥度的影响因素较多,不同因素产生的影响程度不同,如何通过数据分析来判断精确调整量,是我们的主要研究方向。

为了在轮胎制造过程中准确判断锥度问题程度,我们在前辈们分享的工作经验基础上展开材料贴合偏心对锥度的影响研究,得到偏心量与锥度数据大小之间的关系。

1 子午线轮胎锥度主要影响因素介绍

轮胎产生锥度后,其转动过程会始终存在朝一个方向的侧向力。多数情况下锥度产生的原因与材料对称性关系较强,主要有带束层贴合偏心、胎面贴合偏心、冠带层材料贴合偏心、带束层及胎面复合件的中心与胎体筒的中心偏差、胎面半制品左右厚度差异、生胎中心与模具中心偏差、成型鼓的左右周长差等因素。根据行业中工程师们的经验分享,我们将对主要材料贴合偏心进行实验研究,并将各因素对锥度的影响程度转化为数据以供参照。

2 子午线轮胎锥度特征

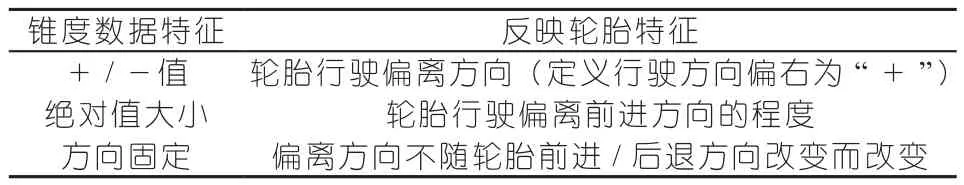

根据轮胎锥度的特征整理了表1内容,其具有大小和方向性的重要特征。

表1 子午线轮胎锥度数据特征

我们都知道各材料贴合过程产生偏心会对锥度造成影响,但各材料偏心程度大小与锥度数据变化存在怎样的关系是我们实验研究的主要目的。由于不同规格本身设计的材料尺寸差异及使用骨架材料不同可能对锥度影响量不同,为了避免设计因素变量的影响,本研究中均选取195/65R15 91V规格进行实验分析。

3 实验

3.1 实验设备

本研究性实验的轮胎成型使用北京敬业机械设备有限公司的两次法成型机;硫化使用山东豪迈机械科技股份有限公司的模具及益阳橡胶塑料机械集团有限公司的硫化机;检测使用日本国际计测株式会社均匀性检测机。

3.2 带束层、冠带层、胎面贴合偏心影响实验

半钢子午线轮胎成型二段使用主要材料共两层带束层材料,一层冠带材料,一层胎面材料。按照单一变量原则,分别进行1次参照实验和4次材料偏心实验。

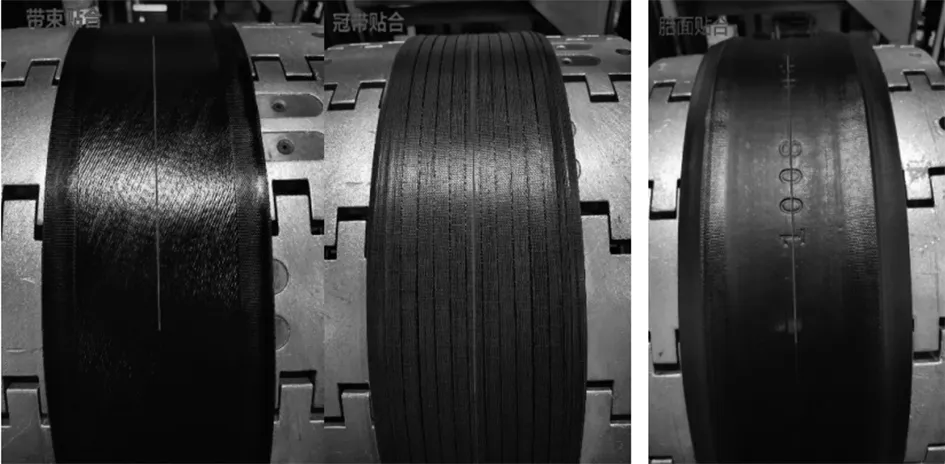

参照组,各材料进行正常贴合确认稳定(见图1),实验过程使用带束材料宽度变化控制0.5 mm以内,其它材料宽度变化控1 mm以内,使用的胎体筒在制作过程中材料贴合对称性偏差小于1 mm,成型5条生胎。

图1 带束层、冠带层、胎面贴合

实验组方案一,下层带束贴合偏心实验,确认除下层钢丝带束层材料外的其它材料贴合与参照组一致,将下层带束层材料通过纠偏控制参数整体向左调整1 mm,并人工测量确认与对照组比较偏左1 mm,实验成型5条生胎。

实验组方案二,上层带束贴合偏心实验,确认除上层钢丝带束层材料外的其它材料贴合与参照组一致,将下层带束层材料通过纠偏控制参数整体向左调整1 mm,并人工测量确认与参照组比较偏左1 mm,实验成型5条生胎。

实验组方案三,冠带层贴合偏心实验,确认除冠带层材料外的其它材料贴合与参照组一致,将冠带层材料贴合通过参数控制整体向左调整1 mm,并人工测量确认与参照组比较偏左1 mm,实验5条生胎。

实验组方案四,胎面贴合偏心实验,确认除胎面材料外的其它材料贴合与参照组一致,将胎面材料贴合通过机械定中控制整体向左调整1 mm,并人工测量确认与参照组比较偏左1 mm,实验5条生胎。

为了避免硫化过程因素影响,以上5组实验胎统一在同一个模具中硫化来固定硫化因素。轮胎全部硫化后收集好成品胎在同一台均匀性检测设备中进行检测,并记录各组实验胎的锥度数据。

3.3 带束层及胎面复合件的中心与胎体筒的中心偏差影响实验

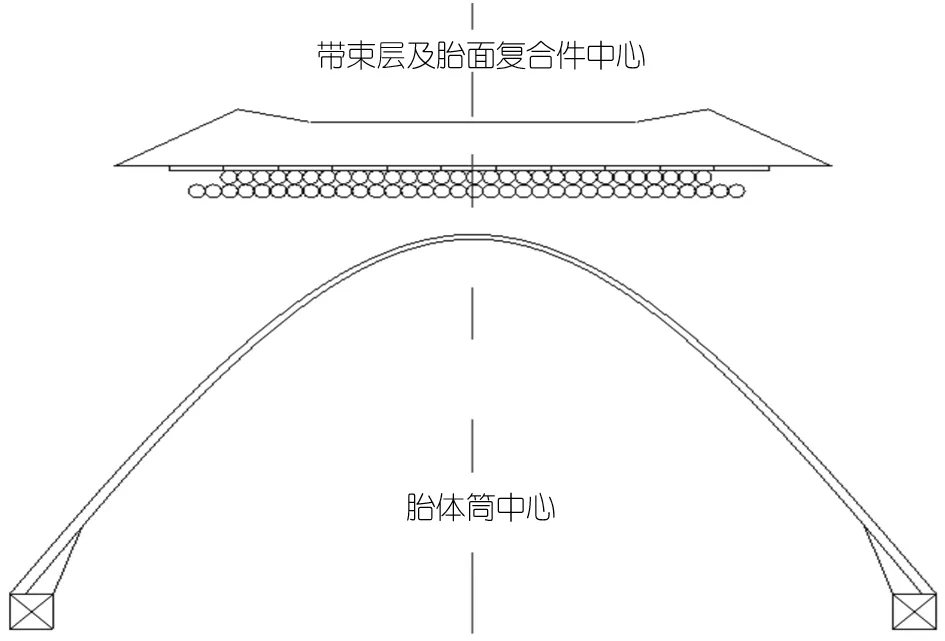

两次法成型中带束层及胎面复合件需要通过传递环装置传送到指定位置,再与胎体筒充气后成型,两者的中心偏差可能会产生较大影响,因此我们将通过实验调整复合件的中心来研究对轮胎锥度的影响量(见图2)。

图2 带束层及胎面复合件中心与胎体筒中心

参照组,各材料进行正常贴合确认稳定,实验过程使用带束材料尺寸变化控制0.5 mm以内,其它材料宽度变化控1 mm以内,使用的胎体筒在制作过程中材料贴合对称性偏差小于1 mm,成型5条生胎。

实验组,各材料进行正常贴合确认与对照组一致,使用的胎体筒与参照组使用的是同一批次且制作控制的要求一致。将贴合好的带束层及胎面复合件制作完成后,通过调整传递环停留在胎体筒中心偏左1mm的位置,来改变带束层及胎面复合件相对胎体的中心位置,成型5条生胎。

为了避免硫化过程因素影响,以上两组实验胎统一在同一个模具中硫化来固定硫化因素。轮胎全部硫化后收集好成品胎在同一台均匀性检测设备中进行检测,并记录各组实验胎的锥度数据。

3.4 成品轮胎均匀性检测条件

以上所有参照组与实验组的轮胎在检测锥度数据时,检测的环境温度、轮胎充气压力、主轴转速、负荷等条件均参照国家标准。

4 实验结果与讨论

4.1 带束层、冠带层、胎面贴合偏心影响实验结果

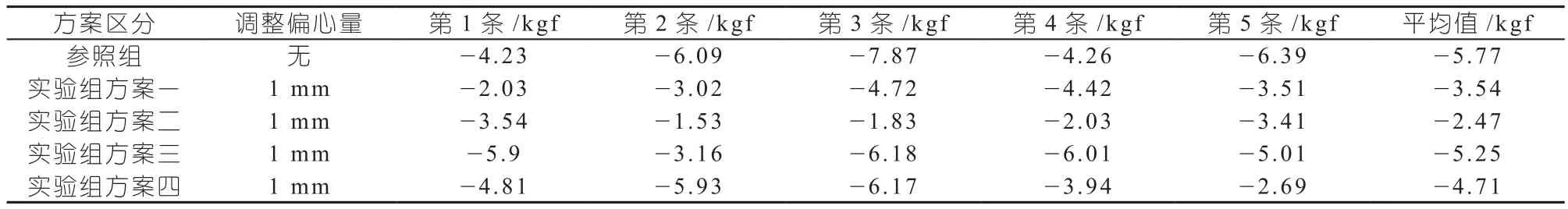

实验共5组,一组参照组,四组分别调整单一材料偏心实验,对应检测结果如表2所示。

表2 带束层、冠带层、胎面贴合偏心影响锥度数据

从以上实验结果可知,下层带束层偏心1 mm对锥度数值大小平均影响2.23 kgf;上层带束层偏心1 mm对锥度数值大小平均影响3.3 kgf;冠带层偏心1 mm对锥度数值大小平均影响0.52 kgf;胎面偏心1 mm对锥度数值大小平均影响1.06 kgf。数据显示,在同样的偏心量情况下,上层带束材料影响程度最大,冠带层材料影响程度最小。

由于我公司在生胎成型过程中位于操作侧面向生胎的左侧贴合条形码,在均匀性检测时条形码侧朝上,根据轮胎的锥度具有方向性,我们推断出当带束层、冠带层、胎面等材料贴合偏左时,产生锥度方向性影响为“+”,即当轮胎条形码朝前进方向的左侧时,因材料偏向条形码侧,其偏心产生的侧向力始终朝右。反之则成型时材料偏右时,产生的锥度方向性影响为“- ”。

4.2 带束层及胎面复合件的中心与胎体筒的中心偏差影响实验结果

实验共两组,一组对照组,一组调整带束层及胎面复合件的中心位置相对参照组偏差1 mm实验,对应检测结果如表3所示。

表3 组件中心与胎体中心偏差影响锥度数据

从以上实验结果可知,带束层及胎面复合件中心与胎体筒中心偏差1mm对锥度数值大小平均影响6.11 kgf,同时说明其中心偏差对锥度影响程度较大。同样当带束层及胎面复合件中心偏左(偏向条形码侧),产生锥度方向性影响为“+”,即当轮胎条形码朝前进方向的左侧时,复合件中心偏向条形码侧,其偏心产生的侧向力始终朝右。反之则 复合件中心偏右时,产生的锥度方向性影响为“-”。

5 结论

实验研究了带束层、冠带层、胎面贴合偏心、带束层及胎面复合件中心与胎体筒中心偏差等因素对轮胎锥度的影响。实验结果表明,当带束层、冠带层、胎面材料贴合、带束层及胎面复合件中心相对胎体筒中心偏左(偏向均匀性检测的上方)都会产生“+”方向的影响,反之则产生“-”方向的影响。在材料贴合偏心因素中,同样偏心量的前提下,带束层及胎面复合件的中心与胎体筒的中心偏差影响量>上层带束层影响量>下层带束层影响量>胎面影响量>冠带层影响量。实验数据还表明,单个带束层材料贴合中心每偏心1 mm,平均影响2.8 kgf左右;带束层及胎面复合件中心与胎体筒中心每偏差1 mm,平均影响6 kgf左右,影响程度较大。由于不同规格使用材料的宽度、厚度、钢丝结构等差异,同样的偏心量对锥度的影响程度可能不同,但以上实验结论中材料偏心的方向与影响锥度方向的关系及影响程度的相对趋势在不同规格中是一致的。

因此在子午线轮胎制造过程中为了稳定轮胎锥度品质,针对带束层、冠带层、胎面材料贴合偏心、带束层及胎面组件与胎体筒中心偏差等因素方面,尤其要重点控制带束层及胎面复合件中心与胎体中心的一致性,其次要控制带束层材料贴合对中性。