极端环境扭矩标准装置设计

2021-08-12胡佳成李东升乔凤斌

薄 涛,胡佳成,丁 鸿,李东升,乔凤斌

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.上海航天设备制造总厂有限公司,上海 200245)

21世纪以来,我国航空航天领域得到了突飞猛进的发展,在“天宫号”、“嫦娥号”、“玉兔号”等重大航天探测器研制实施过程中,有大量超精密、超复杂的机械结构,需在测试车间模拟太空真空、温度剧烈交变等极端环境下,进行装配精度、传动效率、振动、力和力矩以及电性能参数等多项性能测试和可靠性测试[1-3]。在试验车间模拟高低温交变环境测试机械结构承载力矩与测量扭矩传感器性能过程中,为了确保力矩测量结果的准确性,需定期对测量设备中所用的扭矩传感器进行校准。

当前国内外针对扭矩传感器的校准测试主要采用静重式扭矩校准装置实现校准[4-6],国内以中船重工704研究所与中国计量科学研究院[7-11]为主要科研单位,在扭矩标准机研制方面做了大量的研究工作。中船重工704研究所的陈永培等人研制了1 kNm高精度扭矩标准机装置。该装置通过采用空气轴承与低热膨胀系数的标准力臂材料,减小了摩擦扭矩和温度对装置测量不确定度的影响,其扩展不确定度为0.005 8%(k=2)。国外以德国联邦物理技术研究院(PTB)为代表的科研单位[12-14]在扭矩标准机研制方面也做了大量的研究工作,其中PTB研制的20 kNm扭矩标准机扩展不确定度为2×10-5(k=2)。

然而上述扭矩传感器的校准方法都是在实验室条件下进行的,与本装置工作温度的条件有较大差别。鉴于此,本文参照常温环境下扭矩传感器校准方法,针对极端环境下扭矩传感器校准技术进行研究,设计了一种测量范围为0~500 Nm,扩展不确定度为0.8 Nm(k=2)的极端环境扭矩标准装置。该装置可实现极端环境(-100~100 ℃,波动度≤±0.5 ℃,升降温速率3 ℃/min)下扭矩传感器的校准,采用扭矩传递轴将极端环境试验箱中的扭矩传感器与试验箱外部高精度扭矩传感器进行连接,从而实现对极端环境下扭矩传感器的在线校准。

1 工作原理

极端环境扭矩传感器标准装置的三维结构示意图如图1。其工作原理为:极端环境扭矩标准装置采用卧式参考式扭矩标准装置的结构。在极端环境试验箱外部右侧的伺服电机与精密减速机组合输出扭矩,通过极端环境试验箱外部左侧的扭矩制动器实现轴系中扭矩的加载。轴承对轴系起到支撑作用,但其引入的摩擦扭矩将影响扭矩标准装置的精度,故在极端环境试验箱两侧各安装有一个高精度扭矩传感器,以实现陶瓷轴承摩擦扭矩的测量。被校扭矩传感器安装在极端环境试验箱内部。通过高精度扭矩传感器的测量结果与被校扭矩传感器的测量结果相比的方式,实现极端环境下扭矩传感器的校准。标准装置中所采用的高精度扭矩传感器需送至国家级或省级计量机构校准,将被校扭矩传感器的测量结果溯源至国家扭矩计量基准,建立模拟空间测试时所使用的极端环境扭矩传感器的完整溯源链,进而保证测量结果的准确性。

注:1—电动制动器;2—标准扭矩传感器1;3—轴承支撑座1;4—联轴器;5—被校扭矩传感器;6—高低温试验箱;7—轴承支撑座2;8—标准扭矩传感器2;9—大速比减速机;10—伺服电机图1 极端环境扭矩标准装置结构示意图Figure 1 Schematic diagram of the structure of extreme environment torque standard device

在伺服电机驱动下,设置扭矩制动器为空载状态,通过两个高精度扭矩传感器实现轴承摩擦扭矩的测量,进而补偿到最终的测量结果,高精度扭矩传感器与被校扭矩传感器通过扭矩传递轴实现扭矩的同步加载,通过比较极端环境下扭矩传感器标准装置输出扭矩值与被校扭矩传感器输出扭矩值,实现对被校扭矩传感器的校准。

2 标准装置设计

2.1 扭矩传递轴机械设计及零部件选型

在设计扭矩传递轴时,从扭矩传递轴的强度与刚度角度综合设计,材料选用超高强度的合金钢0Cr17Ni4Cu4Nb。考虑到极端环境扭矩传感器标准装置扭矩传递轴所处的工作环境为(-100~100) ℃,加之装置的冗余设计,以标准装置扭矩量程3倍当量校核扭矩传递轴扭转刚度与扭转强度,为了降低轴系自重,选择采用空心轴结构设计。

对于传递扭矩的空心传递轴,进行强度校核,根据材料力学的计算方法,带入数据计算可得d≥52.9 mm。

对于传递扭矩的空心传递轴,进行刚度校核,根据材料力学的计算方法,带入数据计算可得d≥69.94 mm。

故综合考虑扭矩传递轴工作时的刚度与强度,设计扭矩传递轴径为70 mm。

其他部件的选型如表1。

表1 极端环境扭矩传感器标准装置零部件选型

2.2 极端环境扭矩标准装置仿真研究

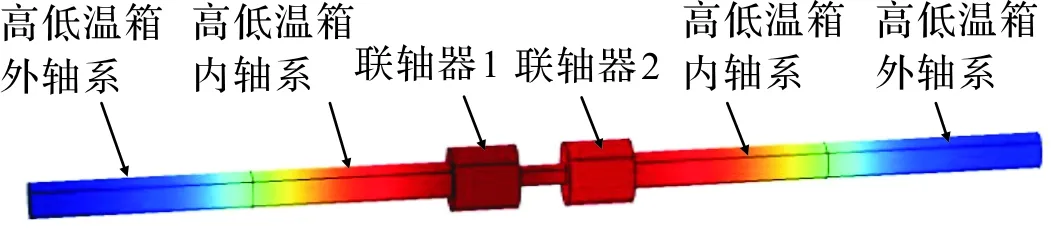

为了了解支撑座承受扭矩后的应力情况、变形情况以及扭矩传递轴上温度分布情况,对扭矩传递轴进行简化,构建如图2所示的仿真模型。

图2 扭矩传递轴仿真模型图Figure 2 Simulation model diagram of torque transmission shaft

在COMSOL软件中,将减速机支撑座结构进行简化,设置减速机支撑座承载力为500/0.035 N,仿真分析其结构中的应力。由仿真结果可知,应力集中在减速机支撑座加强筋的地方,最大应力为4.6×106N/m2,采用安全系数为3,减速机支撑座采用304不锈钢,其屈服强度为520 MPa,整个结构中的最大应力远小于材料的屈服强度,因此结构设计合理。

由于减速机支撑座受力会发生变形,若变形严重,将直接影响轴系的同轴度,最终影响装置的测量精度,因此对其进行了受力位移仿真分析,减速机支撑座受力位移分布图如图3。

图3 减速机支撑座受力位移分布图Figure 3 Distribution of force and displacement of the support base of the reducer

通过仿真分析计算可知,减速机支撑座受力位移最大为0.008 mm,在减速机支撑脚位移变形为0.006 mm,此变形量较小,可以忽略不记。通过仿真分析可知减速机支撑座机械结构设计较为合理。

电动制动器支撑座有限元仿真分析。在COMSOL软件中,设置电动制动器支撑座承载力为500/0.035 N,仿真分析其结构中的应力。从仿真结果可以看出,应力集中在了电动制动器支撑立板与底板结合的地方,最大应力为2.39×106N/m2,采用安全系数为3,减速机支撑座采用304不锈钢,其屈服强度为520 MPa,整个结构中的最大应力远小于材料的屈服强度,因此结构设计合理。

由于电动制动器支撑座受力会发生变形,若变形严重,将直接影响轴系的同轴度,最终影响装置的测量精度,因此对其进行了受力位移仿真分析,减速机支撑座受力位移分布图如图4。

图4 电动制动器支撑座受力位移变形分布图Figure 4 Distribution of force displacement and deformation of the electric brake support base

通过仿真可发现,随着扭矩加载方向的不同,位移产生方向不同,但都发生在支撑架立板端部。仿真分析计算可知,电动制动器支撑座受力位移最大为0.005 6 mm,在电动制动器中心孔处变形为0.003 mm,此变形量较小,可以忽略不记。通过仿真分析可知电动制动器支撑座机械结构设计较为合理。

轴系仿真时选用固体力学场和固体传热学场进行仿真研究,根据前一节的机械设计,轴径设计为70 mm,由于实验平台限制的原因,轴长设置为2 000 mm,轴系材料设置为0Cr17Ni4Cu4Nb。在固体传热场中,高低温箱内部温度设置为-100 ℃,以20 ℃为步长,升温至100 ℃;在固体力学场中,轴系中设置初始扭矩0~500 Nm,以100 Nm为步长。

扭矩传递轴中的温度分布如图5。

图5 扭矩传递轴温度分布图Figure 5 Temperature distribution diagram of torque transmission shaft

从图5可发现,在(-100~100) ℃范围内,轴系中两端面与扭矩传感器连接的位置,温度最高为305 K(33.85 ℃),温度最低为277.9 K(4.75 ℃),而高精度扭矩传感器正常工作温度为(20±1) ℃,因此,在实际测量过程中需在扭矩传感器周围布置温度传感器,实时测量扭矩传感器的温度,根据生产商提供的补偿公式,对扭矩传感器测量结果进行补偿,以保证最终测量结果的准确性。

3 极端环境扭矩标准装置精度设计

极端环境试验箱中的被校扭矩传感器其最高测量精度为2.5 Nm,根据计量学理论知识,极端环境扭矩标准装置的最大允许误差设计为0.8 Nm,因此,对该标准装置校准测试过程中的误差来源进行全面的分析计算。

极端环境扭矩标准装置的扭矩校准数学模型为

T′=T+ΔT1+ΔT2+ΔT3。

(1)

式(1)中:T′为标准装置的输出扭矩值,Nm;ΔT1为支撑轴系轴承摩擦扭矩补偿所的扭矩值,Nm;ΔT2为轴系装配引入的折算扭矩值,Nm;ΔT3为扭矩加载系统引入的折算扭矩值,Nm。

由式(1)可知:标准装置的主要误差来源有以下几个方面:标准量高精度扭矩传感器引入的测量误差,轴系支撑件轴承摩擦扭矩测量引入的测量误差,轴系装配时同轴度误差引入的测量误差,扭矩加载系统所引入的测量误差以及其他误差。

3.1 等作用原则精度设计

根据前两节对极端环境扭矩标准装置的机械结构、误差来源以及标准装置的技术指标的分析,对标准装置的精度进行设计[15]。依据等作用原则和最大允许误差0.8 Nm的要求,可通过方程和根公式求得各个误差分量均为

(2)

故其各项误差的相对极限误差为

(3)

根据等作用原则进行误差分配后,该标准装置对各个误差分量的要求相同,但是因加工工艺及成本的限制,应根据实际情况对测量误差进行适当的调整与重新分配。

3.2 标准传感器误差设计

标准传感器误差来源主要是高精度标准扭矩传感器的示值误差。由标准扭矩传感器极限误差为0.36 Nm,传感器极限精度等级为0.072。考虑装置精度与项目预算,标准扭矩传感器采用精度等级为0.03级的高精度扭矩传感器。根据选用的高精度标准扭矩传感器的测量精度,取高精度扭矩传感器的示值误差δ1(x)=0.15 Nm,在使用前需将其送至国防科技工业大扭矩一级计量站或省级计量测试机构校准测试。

3.3 摩擦扭矩误差设计

极端环境扭矩标准装置因其轴系跨度较长,必须对扭矩传递轴系进行支撑,本装置中采用向心角接触轴承对扭矩传递轴进行支撑。在采用轴承对轴系支撑时,扭矩加载过程中则会引入摩擦扭矩,因此必须对摩擦扭矩进行测量补偿。轴承摩擦扭矩单项极限误差为0.36 Nm,传感器极限精度等级为0.072。因此高精度扭矩传感器采用精度等级为0.05级扭矩传感器,其引入的误差为δ2(x)=0.25 Nm,在使用前需将其送至国防科技工业大扭矩一级计量站或省级计量测试机构校准测试。

3.4 装配误差设计

极端环境扭矩标准装置在装调过程中必须保证减速机输出轴、高精度扭矩传感器、被校扭矩传感器与电动制动器四者之间的同轴度,轴同轴度中误差在误差允许范围内,否则就会造成校准装置达不到设计指标,长时间运行则会造成装置使用寿命降低。轴系轴径设计为70 mm。根据校准装置装配误差单项极限误差,可知单项极限相对误差为0.072%。故其轴系装配极限同轴度误差为

Δr=35×103×0.072%≈25.04 μm。

(4)

根据此极限对中误差,本项目拟将轴系对中误差设计为0.02 mm。误差δ3(x)=0.14 Nm。

3.5 扭矩加载系统误差

极端环境扭矩标准装置在校准过程中,通过伺服电机、精密减速机、高精度扭矩传感器与PID闭环控制程序组成的精密扭矩加载系统,实现被校扭矩传感器检点扭矩的输出。扭矩加载系统的加载精度将直接影响最终的测量结果,其加载精度理论上应达到0.072%,可根据实际PID闭环控制程序的精度进行适当调整。根据调研PID扭矩控制系统精度可达到0.1%以上,故取扭矩加载系统的误差为δ4(x)=0.5 Nm。

3.6 其他误差设计

其他测量误差主要包括硬件设备误差、软件编程误差、因轴系自重所产生的弯矩,气压、湿度以及人为因素等造成的误差。软、硬件误差可以通过选用高精度的数据采集卡以及编写尽可能完善的测量程序来减小,这些误差无法通过现有的测量方法和手段进行测量,因此无法修正,于是分配给该项的误差应较大,取其该项的极限误差为δ5(x)=0.36 Nm。

3.7 测量误差的合成

根据误差独立作用原理,按照方和根公式对上述各项误差进行合成,可得到极端环境扭矩标准装置的最大允许误差为

=0.70 Nm。

因此,极端环境扭矩传感器标准装置的最大允许误差为0.7 Nm<0.8 Nm,满足标准装置的技术指标设计要求。

4 实验验证

为验证标准装置测量结果的准确性,采用了两标准扭矩传感器,将高低温环境试验箱温度控制在30 ℃,恒温2 h后,对标准装置进行了实验测试。实验数据如表2。

表2 实验测试数据

由表2可知,在常温环境下,标准装置的最大允许误差为0.65 Nm<0.8 Nm符合预期的设计指标。

5 结 语

本文针对一种用于空间对接精密机构组件地面模拟测试设备扭矩参量校准的极端环境扭矩标准装置进行了装置设计与仿真分析,并进行了误差分析与精度分析设计。通过机械理论设计了扭矩传递轴轴径为70 mm,仿真分析了温度对在轴系中的分布以及对扭矩传递的影响。从摩擦扭矩补偿、扭矩加载系统误差、装配误差等几个方面详细分析了该校准装置的主要误差来源,进行了相应的精度设计。计算结果表明,该极端环境扭矩传感器校准装置的最大允许误差为0.7 Nm,满足本文提出的最大允许误差0.8 Nm的技术指标要求。同时,进行了常温环境下标准装置的试验,其最大偏差为0.65 Nm,符合设计表。本标准装置设计为后期研制用于地面测试机构的极端环境扭矩标准装置提供了设计依据及理论基础。