反渗透膜法处理磷酸铁生产废水的零排放工艺研究

2021-08-12刘茂举龚福忠铁云飞李艳琳

刘茂举,龚福忠,铁云飞,李艳琳

(广西大学化学化工学院,广西南宁530004)

磷酸铁是生产磷酸铁锂正极材料的前驱体,随着电动汽车行业的快速发展,磷酸铁锂的市场需求越来越大,对电池级磷酸铁原料的需求也逐年增加。生产电池级磷酸铁的铁源主要是硝酸铁、氯化铁和硫酸亚铁,其中硫酸亚铁主要来源于钛白粉生产的副产品绿矾。以绿矾为原料生产电池级磷酸铁具有原料来源丰富、价格便宜等优点,但生产过程产生大量的废水[1]。据广西新晶科技有限公司中试生产的电池级磷酸铁估计,每生产1 t电池级磷酸铁约产生50 t废水,这些废水主要是对粗产品磷酸铁洗涤过程中产生,含有硫酸根、磷酸根以及Na+等离子,浓度较低。目前这些废水处理主要采用石灰沉淀法和膜分离法。用石灰沉淀法处理,可同步生成硫酸钙和磷酸钙沉淀而去除硫酸根和磷酸根,但混合污泥量大,不易回收利用,而且形成新的固废物[2]。膜分离法是在压力作用下,利用不同孔径的膜对水溶液中分子和离子的筛分作用(选择性透过),达到物质分离目的的过程,具有操作简便、能耗低、处理效率高、适用范围广、运行成本低、无二次污染、设备结构紧凑、易于实现自动化等特点[3-6],尤其适合稀溶液体系。

为实现废水的零排放和循环利用的目标,本文针对广西新晶科技有限公司所采用的磷酸铁中试生产技术,设计了反渗透膜分离处理、同时制备硫酸钙晶须的废水零排放处理工艺(见图1),采用单一变量法,考察了膜进水压力、进水浓度、温度、pH等因素对硫酸根和磷酸根截留率和膜通量的影响。结果表明,所设计的废水零排放处理工艺达到了水循环和资源综合利用的目的,在生产磷酸铁的同时,得到了长径比较大的硫酸钙晶须产品。研究结果为实现磷酸铁生产废水的绿色循环利用和零排放奠定了技术基础。

1 实验部分

1.1 试剂与仪器

试剂:硫酸、硫酸钠、磷酸钠,均为分析纯,氢氧化钙(化学纯),磷酸铁废水(广西新晶科技有限公司中试生产)。

仪器:HPLM-1812型实验室多功能膜分离装置,FE22型pH计,1812型卷式反渗透膜(膜面积约0.4 m2)。

1.2 磷酸铁生产废水零排放工艺流程图

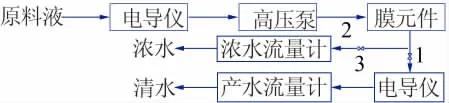

图1 为针对磷酸铁生产工艺所设计的废水零排放工艺流程图。FeSO4·7H2O经氧化后与过量的H3PO4[n(FeSO4)∶n(H3PO4)比为1∶1.1]在适当pH下反应生成磷酸铁沉淀,经离心过滤后得到的一次滤液含较高浓度的SO42-和一定浓度的PO43-,FePO4滤饼经多次洗涤后产生大量含低浓度SO42-、PO43-的废水。这些废水经反渗透膜处理,得到的浓缩液与滤液合并,加入FeSO4·7H2O经氧化后与PO43-生成FePO4,二次滤液与Ca(OH)2反应得到CaSO4晶须和NaOH溶液,NaOH溶液和反渗透膜处理后得到的清液一起循环使用,从而实现废水的零排放。图2为磷酸铁生产废水的反渗透膜处理实验流程,与常用的膜处理工艺流程相似。

图1 反渗透膜法处理磷酸铁废水实验流程Fig 1 Experimental flow chart of reverse osmosis membrane treatment of iron phosphate wastewater

图2 反渗透膜法处理废水工艺流程Fig 2 Reverse osmosis membrane process for wastewater treatment

1.3 实验方案

1.3.1 反渗透膜法处理磷酸铁废水

反渗透膜法处理磷酸铁废水时,主要是针对洗涤磷酸铁滤饼的废水,废水中杂质离子主要是SO42-、PO43-和Na+。为考察反渗透膜对废水的处理效果,首先用硫酸钠和磷酸钠配制一定浓度的SO42-(0.01~0.1 mol/L)和PO43-(0.01~0.1 mol/L)溶液进行膜分离实验,考察进水压力、pH、进水浓度、温度等因素的影响,得到优化工艺条件后,再用于中试生产废水处理,以判断工艺的可行性。

以截留率(R)和膜通量(J)作为评价反渗透膜分离性能的参数,计算公式如下[7-8]:

式(1)中,f0为进料液电导率;f1为出料液电导率。式(2)中,Q为料液流量,L;A为膜面积,m2;t为料液进出反渗透膜的时间,h。

1.3.2 硫酸钙晶须的制备

在500 mL烧杯中加入100 mL含SO42-的二次滤液(SO42-浓度约为0.2 mol/L),搅拌下加入0.1 g形貌调控剂,再慢慢加入0.2 mol/L的Ca(OH)2溶液100 mL,加完毕后继续反应1 h,抽滤、水洗2次后将滤饼于100℃下烘干6 h,得到硫酸钙晶须产品。

2 结果分析与讨论

2.1 进水压力对膜分离性能的影响

图3 为进水压力与SO42-和PO43-的截留率、膜通量及产水率的关系(料液SO42-和PO43-浓度分别为0.02 mol/L和0.01 mol/L)。由图3a可知,在所考察的进水压力范围内,SO42-和PO43-的截留率均在99.15%以上且随进水压力的增加有所增大。这是由于随着进水压力的增加,反渗透膜表面的水流速度会明显加快,水流速度的加快降低了反渗透膜两侧的浓差极化,进而使反渗透膜的脱盐率有所提高[9-10]。由图3b和3c可知,随着进水压力的增加,膜通量和产水率单调增加,且有显著影响。反渗透技术是在进水侧施加进水压力以克服自然渗透压使分子定向透过膜。当进水压力增加时,驱动反渗透的净压力升高,水的透过速率增大,因而膜通量和产水率增加。考虑到在实际应用,最佳的进水压力为0.6 MPa。

图3 进水压力与截留率(a)、膜通量(b)及产水率(c)的关系Fig 3 Relationship between inlet pressure and interception rate(a),membrane flux(a)and water yield(a)

2.2 进水浓度对膜分离性能的影响

图4 为不同进水浓度与反渗透膜的截留率、膜通量及产水率的关系(进水压力为0.6 MPa)。由图4可知,在考察的进水浓度范围内,SO42-和PO43-的截留率为99.15%~99.76%,截留率(图4a)随着进水浓度的增加而略有降低;而膜通量(图4b)和产水率(图4c)则明显减小。当进水浓度较低时,膜的浓差极化小,自然渗透压小,进水压力易于克服自然渗透压,使溶剂容易透过滤膜,而SO42-和PO43-则被截留,因此截留率、膜通量及产水率高。由于进水料液含盐量越高,膜两侧的浓差极化加大,渗透压也增加,抵消了进水推动力,在维持反渗透进水压力恒定的情况下,净压力将明显减小,导致膜通量及产水率降低[9]。进水浓度对反渗透膜的膜通量和产水率的影响是显著的,可见进水浓度不宜太高。磷酸铁产品的洗涤工序用水量大,废水中SO42-和PO43-的浓度低,适合用反渗透膜处理。综上分析,最佳的进水浓度选择在0.01~0.02 mol/L。

图4 进水浓度与截留率(a)、膜通量(b)及产水率(c)的关系Fig.4 Relationship between feed concentration and interception rate(a),membrane flux(b)and water yield(c)

2.3 进水pH对膜分离性能的影响

图5 为进水pH与反渗透膜对SO42-和PO43-的截留率、膜通量及产水率的关系(进水压力为0.6 MPa,料液SO42-和PO43-浓度分别为0.02 mol/L和0.01 mol/L)。由图5可知,在考察的pH范围内,SO42-和PO43-的截留率均在99.35%~99.60%,说明pH对截留率的影响很小。但相对而言以pH=6.5时的截留率最大;而随着pH的增加,膜通量和产水率呈现先增加后减小的趋势,pH=6.5时膜通量和产水率最大。膜表面一般都具有电荷,当进水为酸性或碱性时,其pH会影响膜表面的电荷,进而影响膜表面电荷与溶液离子间的静电排斥作用,从而影响截留率、膜通量和产水率[11]。由图5分析可得,当进水pH在6.5时最佳。

图5 进水pH与截留率(a)、膜通量(a)及产水率(a)的关系Fig.5 Relationship between pH and interception rate(a),membrane flux(b)and water yield(c)

2.4 温度对膜分离性能的影响

图6 为不同进水温度与反渗透膜的截留率、膜通量及产水率的关系(进水压力为0.6 MPa,进水SO42-和PO43-浓度分别为0.02 mol/L和0.01 mol/L)。由图6可知,在考察的温度范围内,SO42-和PO43-的截留率随着温度的升高而降低,这是由于温度升高时,进水中离子的扩散速度会加快,离子更容易穿透反渗透膜,造成出水中的离子含量升高,截留率下降[9,11]。而膜通量和产水率随着温度的升高而显著增加,这是由于温度升高,水分子动能增大,内摩擦力减小,水溶液动力黏度减小,水分子流动透过膜的速率加快的缘故。综上所述选择25~30℃为最佳操作温度。

图6 进水温度与截留率(a)、膜通量(b)及产水率(c)的关系Fig 6 Relationship between temperature and interception rate(a),membrane flux(b)and water yield(c)

2.5 中试废水的反渗透膜处理

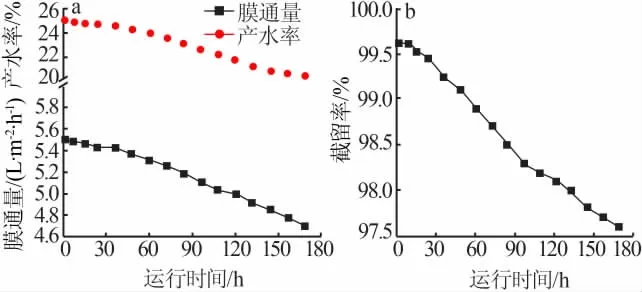

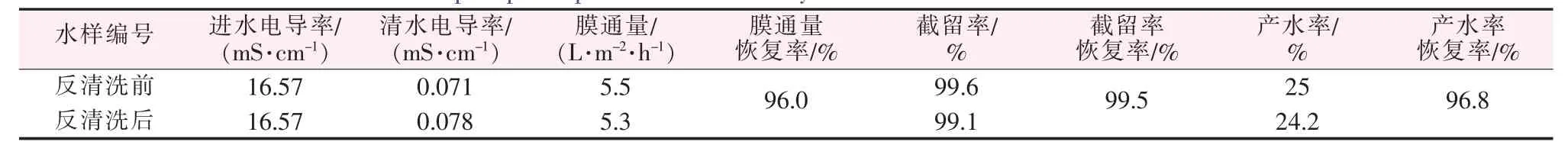

表1 第一行数据为反渗透膜对磷酸铁生产中试废水的首次处理结果(进水压力为0.6 MPa,温度为30℃),废水中SO42-和PO43-的截留率为99.6%。进一步实验表明,随着运行时间的增加反渗透膜会发生膜的污染现象,使膜通量、脱盐率和产水率降低。图7为反渗透膜处理中试废水的膜通量、脱盐率和产水率与运行时间的关系。由图7a可知,在运行的前48 h,膜通量、截留率和产水率略有降低,48 h后开始有比较明显的降低,运行168 h后,膜通量由5.5 L/(m2·h)减少至4.7 L/(m2·h),减少0.8 L/(m2·h)(降低了14.4%),产水率由25%降至20.3%,降低了4.7%;脱盐率也是随着运行时间的增加而降低,由99.6%降至97.6%,降低了2.0%(见图7b),表明发生了膜污染。膜污染主要是在浓差极化的作用下,膜表面富集着越来越多的SO42-、PO43-和Na+以及微量的其他杂质阳离子,导致渗透压升高,从而使溶剂水的通量降低,盐离子的通量升高,脱盐率降低[8]。对污染膜进行反清洗采用纯净水,反清洗压力为0.8 MPa,水流量为1 L/min,反清洗时间为30 min,最后再用纯净水循环反清洗10 min。表1第二行数据给出了反清洗后的膜通量、脱盐率和产水率,结果表明,用纯净水反清洗后污染膜的分离性能可以得到很好的恢复。

图7 膜通量、产水率(a)和截留率(b)与运行时间的关系Fig 7 Relationship between membrane flux,water yield(a)and interception rate(b)and operating time

表1 反渗透膜处理磷酸铁生产中试废水的截留率、膜通量及产水率Table 1 Retention rate,membrane flux and water yield of wastewater from pilot-scale iron phosphate production treated by reverse osmosis membrane

2.6 硫酸钙晶须的制备

硫酸钙晶须具有高强度、高模量、高韧性、高绝缘性、耐磨耗、耐高温、耐酸碱、抗腐蚀、红外线反射性良好、易于表面处理、易与聚合物复合、无毒等诸多优良的理化性能,集增强纤维和超细无机填料二者的优势于一体,可用于树脂、塑料、橡胶、涂料、油漆、造纸、沥青、磨擦和密封材料中作补强增韧剂或功能型填料。图8为利用磷酸铁生产滤液和膜浓缩液的混合液所制备的硫酸钙晶须的SEM照片。由图8可以看出,所制备的硫酸钙为晶须状,平均长度约40~50 μm,平均长径比(晶须长度与直径的比值)约25~30,与文献报道的硫酸钙晶须相当[12-14]。图9为硫酸钙晶须的XRD图谱,与纯相单斜晶型二水硫酸钙的(CaSO4·2H2O)标准谱图(JCPDS 33—0311)一致,且衍射峰强而尖锐,没有发现其他杂峰。本课题组还对硫酸钙晶须的其他基本性质如折光系数、硬度以及作为填充剂填充到聚氯乙烯(PVC)后形成的硫酸钙晶须/PVC复合材料的力学性能进行了测试,研究结果表明硫酸钙晶须对PVC的拉伸强度、弯曲强度、抗冲击强度等力学性能有显著的增强作用,研究结果将另文报道。

图8 磷酸铁滤液所制备的硫酸钙晶须的SEM照片Fig.8 SEM image of calcium sulfate whisker prepared from filtrate of iron phosphate

图9 磷酸铁滤液所制备的硫酸钙晶须的XRD谱图Fig.9 XRD patterns of calcium sulfate whiskers prepared from filtrate of iron phosphate

3 结论

以上试验结果表明,所采用的反渗透膜对SO42-和PO43-均有优良的截留效果,在考察的工艺条件范围内的截留率均在99.15%以上。1)随着进水压力的增加,截留率、膜通量和产水率增加;2)随进水浓度的增加,截留率、膜通量和产水率减小;3)随着pH的增加,截留率、膜通量和产水率先增后降,pH=6.5时最大;4)随着温度的升高,截留率降低,而膜通量和产水率则增加。适宜的操作工艺条件为:进水压力为0.6 MPa、进水浓度为0.01~0.02 mol/L,温度为25~30℃、pH为6~8。

采用磷酸铁滤液和浓缩液的混合液与氢氧化钙反应制备了硫酸钙晶须,其平均长度约40~50 μm(最长达116.6 μm),平均长径比约25~30。采用反渗透膜技术处理磷酸铁废水,在实现废水零排放的同时,还可以得到附加值较高的硫酸钙晶须。