德系后盖外板成形极限(FLD)缺陷分析与处理

2021-08-12戴长征刘泽宇

戴长征,刘泽宇

(一汽-大众汽车有限公司佛山分公司,广东佛山 528000)

1 引言

在德系后盖外板件批量生产过程中,拉伸凹模与板料之间连续拉伸成形摩擦生热,随着生产数量不断提高,模具温度逐渐上升,模具零件热量在内部积累导致温度升高能达到约49℃,在热胀物理特性影响下,零件成形间隙变小,缩颈、拉裂较生产初期增多,稳定性变差。另外,板料的机械性能、清洗机油膜厚度的改变也会对成形造成很大影响。

轿车车身后盖外板的重要程度和技术难度主要体现在以下几个方面:

(1)后盖外板不但要与内板压合,还与车身多个外覆盖件匹配:后盖外板与包括顶盖、侧围、后尾灯、后挡风玻璃、后保险杠等5处外表面零部件搭接。

(2)尺寸匹配要求高:后盖外板与各个外表面零件部件的匹配精度要求很高,包括了弧度、平度、楔形方面的要求。

(3)后盖外板成形高度大,对冲压工艺、模具结构以及生产维护等提出了很高的挑战。

2 问题的提出

某款车型后盖外板在批量生产过程中,批量生产初期首件未见质量异常,如图1所示D区在生产约150件时开始出现缩颈趋势,生产约200件时制件出现起皱、拉伤、开裂现象,无法正常批量生产,线上进行平衡块高度、油膜厚度、压机下气垫压力调整等应急措施无效后,被迫强制下线。后盖外板工艺复杂,成形一个合格件需要7道工序的模具完成,从前到后分别是OP10落料、OP20拉伸、OP30修边、OP40修边整形、OP50翻边、OP60翻边整形和OP70整形修边。

图1 后盖外板拉伸示意图

3 问题分析

后盖外板为深拉伸成形件,连续拉伸时,由于拉伸模凹模表面与板料表面之间摩擦生热,模具零件内部热量积累硬点突出,使得压边圈、凹模间隙减小,导致在压边力不变的情况下板料流动阻力发生变化,从而影响模具裕度。

针对此问题可以先利用拉伸模拟技术(CAE)将制件成形过程进行数值模拟,预测出拉伸成形过程中可能产生的拉裂与折皱的区域,再运用网格实验技术(GGA)分析制件D区(见图1)板料实际流动方向及走料情况。

通过拉伸时主要依靠拉伸筋阻力控制板料流动,避免依靠压边圈与凹模对板料的摩擦阻力的方法,控制压边圈与凹模间隙。使得板料流动阻力在模具温度发生变化时能够保持相对恒定,提高拉伸模裕度和批量生产的稳定性。

3.1 拉伸模拟

拉伸模拟如图2所示。

图2 拉伸模拟

3.2 网格实验分析

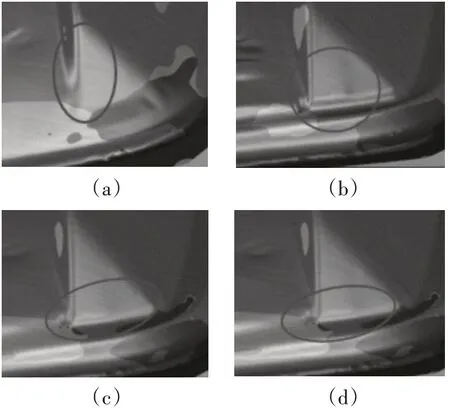

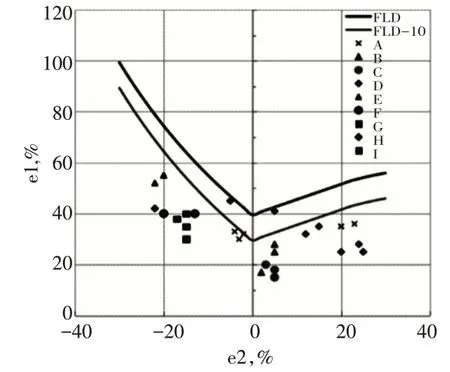

经网格实验(GGA)分析,由于板料成形过程中各区域受力状态的不同,使其板料上的光刻网格圆产生不同的变形,成为各种不同类型的椭圆形(见图3)。网格实验(GGA)根据制件A-I区域(见图1)网格圆变化情况,模拟生成相同材料、位置,在不同模具温度条件下的FLD曲线图(即成形极限曲线图)。同时获取板料成形的应变大小和梯度、金属流动的方向、应变分布、变形方式(拉伸、胀形、平面应变),对此展开模具拉伸成形的安全裕度分析。

图3 试验区域示意图

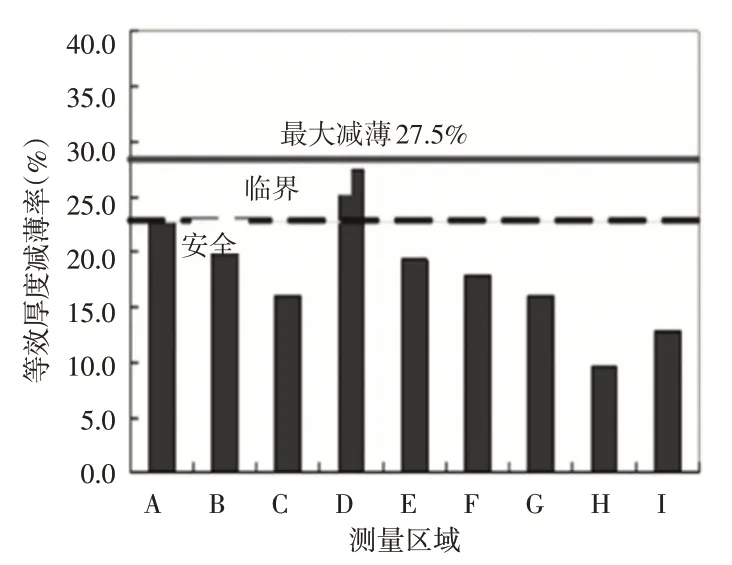

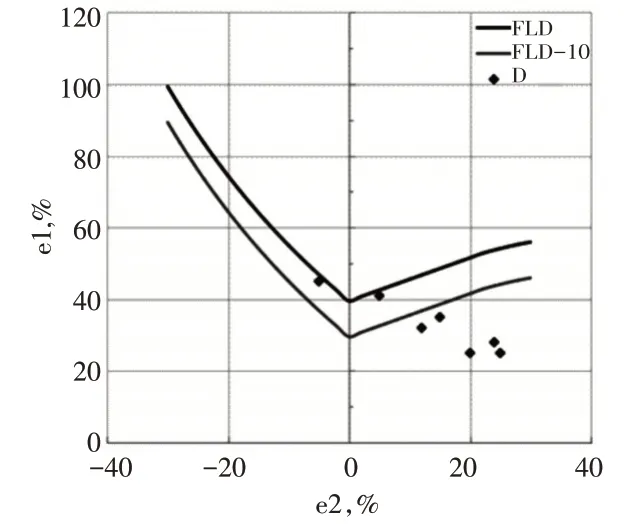

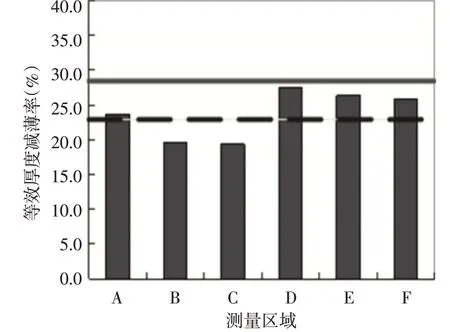

常温下进行网格试验,手工涂油,流入量与正常冲压接近,其中整个D区域的安全裕度较低为1.5%(见图4),最大减薄为27.5%(见图5),处于临界状态。

图4 (常温)A-I区FLD曲线图

图5 测量区减薄

如图6所示D区圆角部属于膨胀状态,圆角部安全裕度1.9%,侧壁处于拉伸-压缩成成形,安全裕度为1.5%,冲压时易发生缩颈开裂,需提高制件的成形安全裕度。

图6 D区FLD曲线图

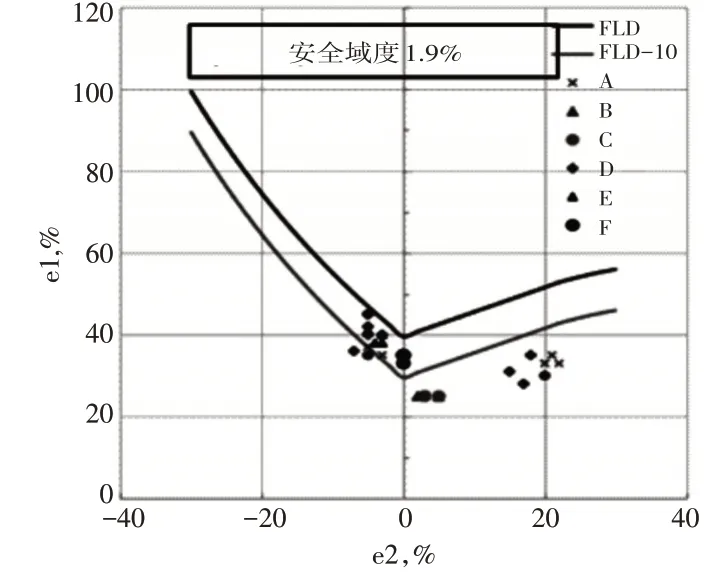

热模下进行网格试验,手工涂油,流入量接近正常冲压,其中整个D区域安全裕度较低为1.9%(见图7),最大减薄为27.4%(见图8),处于临界状态。

D区侧壁处处于拉伸-压缩成形,存在过度减薄,安全裕度为1.9%(见图7),冲压时易发生开裂缩颈,需采取措施提高安全裕度。

图7 (热模)A-I区FLD曲线图

图8 测量区减薄

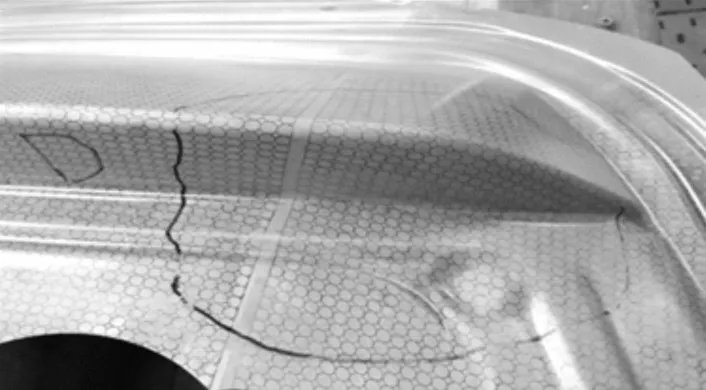

综上分析,如图9所示模具批量生产加热后D区域圆角部位属于成形极限区域,存在过度减薄,冲压时易发生缩颈、开裂现象。

图9 圆角缺陷样图

4 方案分析

4.1 分析一

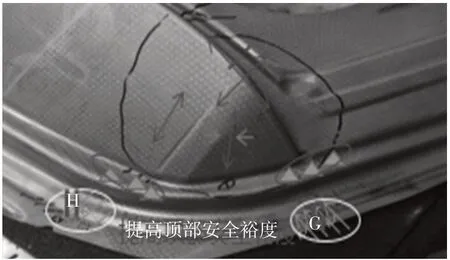

圆角开裂区域达到板料成形极限,为提高安全裕度可通过降低主应变或增大次应变。如图10所示,根据网格实验分析数据,可通过H处拉伸筋槽R角做小来增大进料阻力提高次应变,再将G处拉伸筋槽R放大减小进料阻力以降低主应变。

图10 圆角成形分析示意图

4.2 分析二

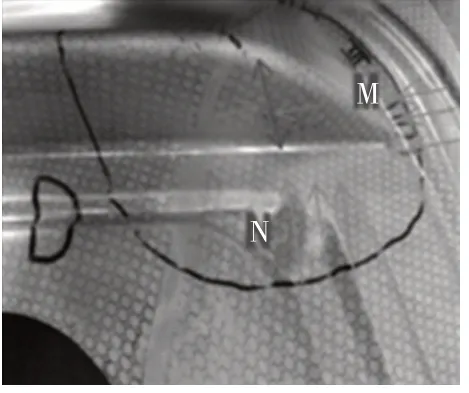

侧壁处属于拉压成形(见图11),纵向受拉,横向受压,可通过减小主应变和增大次应变来提高安全裕度。如图12所示,减小M处进料阻力增大次应变,再通过减小N处进料阻力减小主应变。另外,由于图13所示P处有向M(见图12)处开裂位置流料的趋势,可提高P处材料向该处流动,增大次应变。

图11 侧壁缺陷样图

图12 M处阻力增大次应变

图13 P处向M处流料趋势

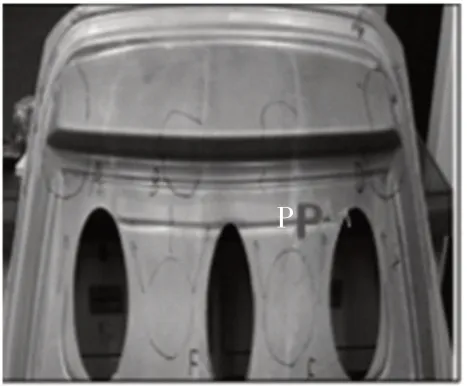

4.3 分析三

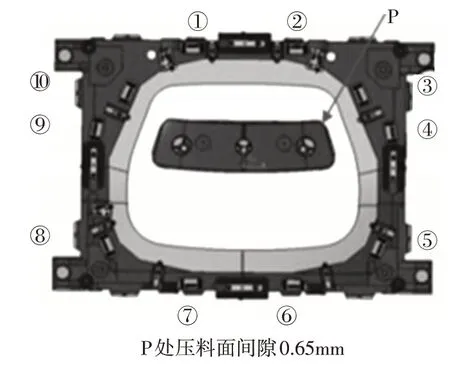

板料厚度0.7mm,测量内压边圈P处(见图14)间隙为0.65mm,内压边圈与凹模间隙小于板料厚度,内压边圈与凹模对板料施加的摩擦力较大,增大进料阻力,使制件拉裂,影响板料的流动稳定性,导致生产的稳定性也随之降低。

图14 测量间隙位置图

可调整平衡块着色至均匀让平衡块作用起来,保证内压边圈与凹模间隙略大于料厚,依靠内压边圈筋槽控制P处走料,从而提高板料流动稳定性。

4.4 分析四

压料面与凹模间隙不均匀,存在硬点和拉毛现象,批量生产时间隙小的位置发热量大,热膨胀使得间隙进一步减小,压边力增大,摩擦力增大,最终导致制件该位置发生缩颈、开裂。

可通过研和内压边圈管理面着色摘去硬点并光顺,使其走料通畅且均匀,消除因温度上升硬点凸出问题对走料的影响。

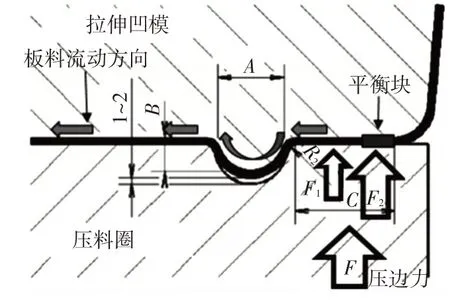

5 解决思路

不管是内、外压边圈,控制板料进料阻力主要有两个方面:分别为拉伸筋产生的阻力和压料面对板料产生的摩擦力。拉伸筋在生产成形过程中控制板料流动经过拉伸筋产生的阻力,板料流过拉伸筋时阻力分布均匀,拉伸阻力可以保持相对恒定。压料面对板料的摩擦力=压边力×摩擦系数,摩擦系数随着模具批量生产,压边圈与凹模被加热后硬点突出,粗糙度增加,压边圈与凹模间隙被迫减小,摩擦力被进一步增大,如图15所示。

图15 板料流动示意图

调节平衡块,可以调整压边圈与凹模的间隙,保证压边圈与凹模间隙稍大于板料厚度的105%~108%,冲压成形时压边力F分为F1和F2,分别作用在压料面和平衡块上,F1的作用是保证拉伸时拉伸筋能够充分成形,并保证产生的阻力使与压边圈接触的板料不发生起皱。

当成形压边力F增大时,由于压料圈与凹模间隙略大于料厚,压力大部分到F2作用于平衡垫块上,少部分解到F1作用于板料上,所以,压料面对板料的摩擦力随着压边圈和凹模的改变和而变化,而拉伸筋的阻力相对恒定,板料流动的阻力可以保持较为稳定的数值。

综上所述,解决拉伸不稳定需要尽可能用拉伸筋控制板料的流动从而调整进料阻力,减少压料面对成形的影响,并且拉伸筋能在较大范围调节进料阻力分布及大小;降低对压料面的要求;拉伸筋外侧已经起皱的板料通过拉伸筋时,也可以得到一定程度的矫平。

6 优化过程

6.1 凸凹着色研合

拆掉平衡块,上压机研修凸凹模着色,提高着色率,功能区要求90%着色,对压料面进行重新研修,使压料面着色均匀。

6.2 平衡块高度调整

由于方案分析三的实施,图16中平衡块加垫片0.15mm,使内压边圈与凹模间隙增大,并控制其间隙稍大于板料料厚105%~108%,用来平衡内压边圈上的压力,使内压边圈与凹模间隙均匀。避免出现局部压力过大或者过小现象。

图16 平衡块调整示意图

6.3 反凸烧焊

由于方案分析一的实施,图10中G处筋槽R放大,板料流入量增加走料加快,后盖外板三角区出现起皱缺陷(见图17)。根据经过重新研修着色及调整平衡块后的拉伸件状态并结合拉伸模拟数据(见图2d)得出,三角区皱是在模具接近下死点才出现的。

如图17所示,尝试在H区筋槽进行贴胶带增加板料过拉伸筋的进料阻力做实验,发现皱有好转,但为了保证压边圈的稳定性,并保证制件整体走料平衡,考虑对此拉伸凹模反凸入手。通过反凸烧焊加高的措施(见图18),在拉伸到底时进行拽料,使得此处板料得到充分延展,解决了缩颈、开裂后起皱问题,如图19、图20所示。

图17 贴胶带实验

图18 OP20烧焊区域

图19 OP20凸模空开

图20 合格件

6.4 筋槽R调整

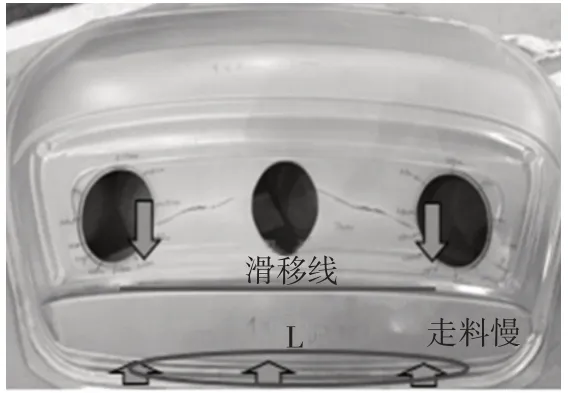

同样为优化缩颈、开裂缺陷,在后盖外板内压料圈3处平衡块加垫0.15mm后(见图16),内压边圈区制件走料加快,导致新增滑移线缺陷。

如图21所示,L处曾为调整滑移线将筋槽R角改小,现调整内压边圈平衡块后板料流动失衡,制件拉毛严重,刮掉板料表面锌皮形成积屑流,导致此处进料阻力增加走料困难,从而产生滑移线缺陷。

综上将根据滑移线变化状态逐步放大L处筋槽R角,精研压料面摘去硬点,控制压料面着色后,使得内、外压边圈走料平衡,消除滑移线。

图21 筋槽R调整方案

7 总结

轿车后盖外表面覆盖件由于其结构复杂并且具有一定的特殊性,在成形时容易出现开裂和起皱等缺陷,并且这两种缺陷同时出现在一个区域内很难消除,往往在消除一种缺陷的时候会造成另一种或者几种新缺陷的产生。

经拉伸模拟软件分别在后盖外板在常温和加热两种状态下进行数值模拟分析,通过结果对比分析和工艺改进后的方案能够解决开裂和起皱的矛盾,得到质量合格的冲压件。因此,对于有后盖外板类似结构的零件,如左右侧围等,都可以采用本文中优化方案进行调试,可以解决开裂和起皱缺陷。

借助数值模拟分析方法,为冲压成形的评估提供了重要参考,制定出较合理的冲压工艺及调试方法,为模具方案的制作提供参考。