基于NXCAM铣刀盘5轴加工技术的应用研究

2021-08-12古远明

古远明

(河源职业技术学院机电工程学院,广东河源 517000)

1 引言

随着人们对生活品质要求的不断提高,特别是对居家家具造型设计及整体美观方面。数控技术的发展改变了传统家具生产制造工艺,家具产品大部分的工序都由数控机床加工完成。因家具产品是小批量或单件定制加工,家具行业所需的刀具没有统一的标准,大部分刀具需要定制。本文以家具行业铣刀盘制造为例,阐述其加工流程及解决实际难点,为其它类型的铣刀盘制造提供经验。

2 铣刀盘加工工艺分析

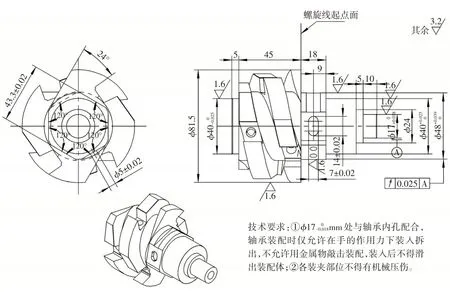

加工材料为精料2A12T4铝合金圆棒,外形尺寸为φ81.5×115mm,2A12T4是典型硬铝合金、强度高、有一定的耐热性、硬度是120HB、抗拉强度σb≥390MPa、伸长率δs≥12%、条件屈服强度σ0.2≥255MPa,根据毛坯材料选择铝料专用硬质合金刀具。如图1铣刀盘零件图所示,铣刀盘前端轴φ170-0.018mm与轴承配合、对配合精度要求高、边加工边配合,对螺旋凸槽上φ6.8mm的螺纹底孔孔中心定位精度要求比较高,对配合面表面粗糙度值为Ra1.6μm、其余表面粗糙度值为Ra3.2μm。故选用新代5轴数控机床加工方式加工铣刀盘零件,可以满足其技术要求和质量要求。

图1 铣刀盘零件图

3 铣刀盘加工存在的问题

(1)铣刀盘采用分度头夹具装夹在3轴数控机床上加工,需要多次装夹,铣刀盘前端φ170-0.018mm与轴承装配精度达不到要求、铣刀盘刀片定位孔φ6.8mm也得不到保证,导致铣刀盘使用时会出现刀摆值过大及无法安装刀片的现象。采用3轴数控机床加工,加工时间长,效率低,尺寸精度达不到要求。

(2)铣刀盘采用4轴数控机床加工,如一次装夹,可以保证铣刀盘的表面质量及定位精度,但是铣刀盘前端采用定轴或联动粗加工时,加工时间较长,效率低。如采用多次装夹,会出现类型3轴数控机床加工的问题。

综合分析,采用5轴加工技术及优化参数设置,可以大大缩短加工时间,提高铣刀盘的表面质量和尺寸精度。

4 铣刀盘的5轴数控加工

4.1 三维建模

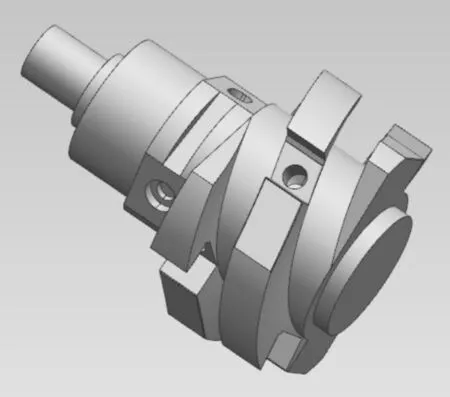

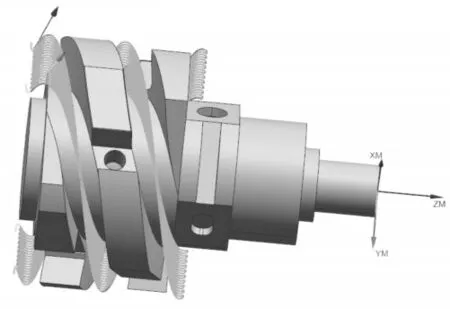

根据铣刀盘零件图(见图1),使用UGNX建模中的设计特征、螺旋线、扫掠、片体加厚等命令。其中螺旋线条数2条,螺旋线导程50mm、起点角度分别为0°和180°,螺旋旋向顺时针旋转,螺旋宽度和深度为12mm和6mm,构建铣刀盘三维图,如图2所示。

图2 铣刀盘三维图

4.2 工艺规程

根据铣刀盘材料及质量要求,选择现有的新代DU3505轴联动数控机床,其主轴到工作台面距离为40~360mm、摆动B轴行程为-110~110mm、旋转C轴为360°连续、主轴转速最高24,000转/min、切削进给速度为10,000mm/min,符合加工铣刀盘的要求,毛坯选择精料2A12T4铝合金圆棒,外形尺寸为φ81.5×150mm。铣刀盘的加工工艺方案为:

(1)工位一采用三爪卡盘夹持毛坯,加工坐标设置在顶面中心,使用3轴程序加工铣刀盘的前端及控制配合尺寸;使用4轴定向(平面铣、型腔铣、固定轮廓铣)程序加工铣刀盘螺旋槽后端部分特征,保证刀片定位孔的定位精度;使用4轴联动(可变轮廓铣)程序精加工,保证铣刀盘的表面质量和尺寸精度。

(2)工位二采用数控车床切断装夹尾料。

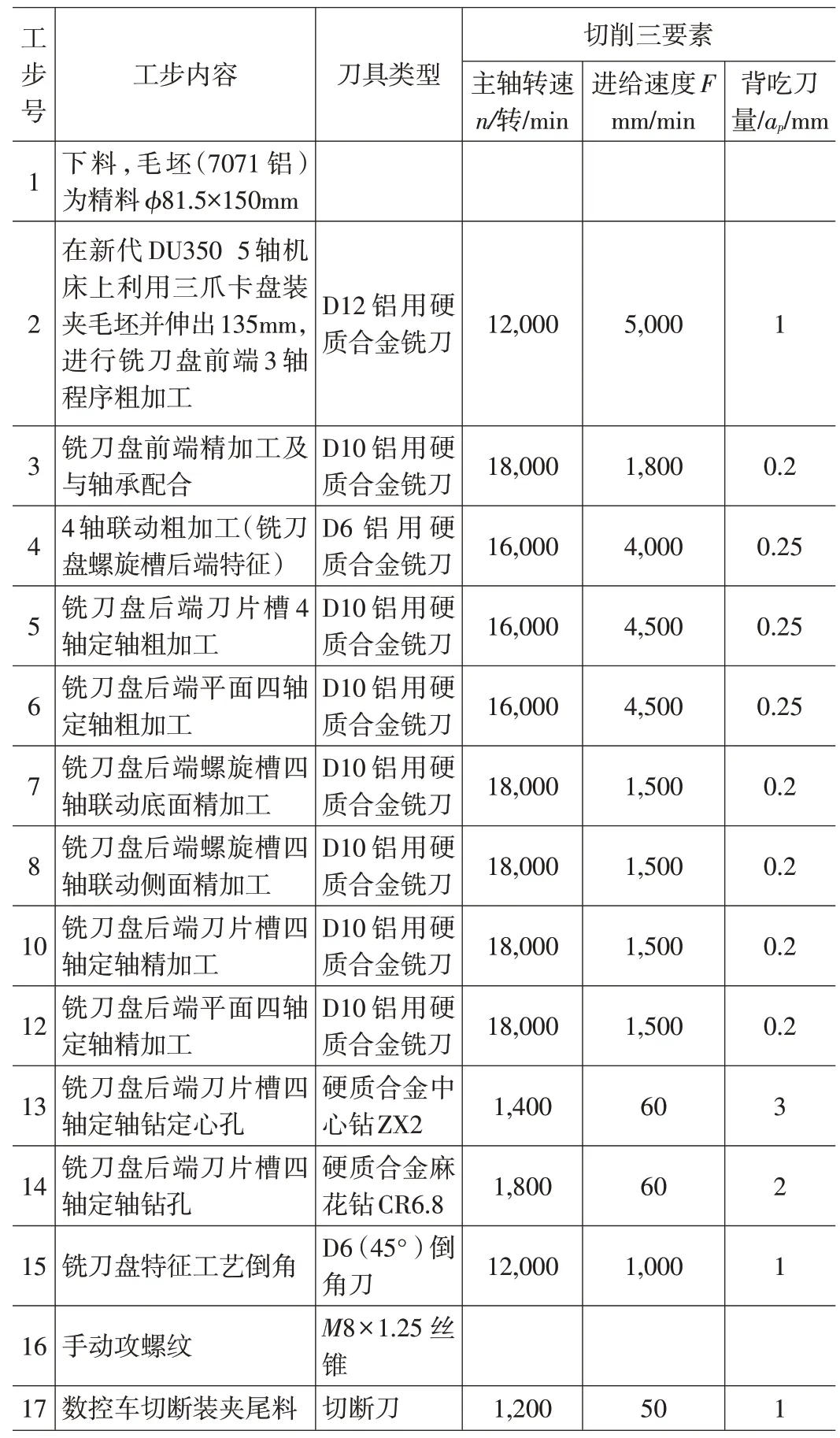

(3)铣刀盘5轴加工工艺卡如表1所示。

表1 铣刀盘5轴加工工艺卡

4.3 程序编制

选择NX12CAM进行5轴数控程序的编制,程序编制前设置加工坐标为毛坯顶面中心、创建φ81.5×150mm的圆柱体作为毛坯体、部件选择铣刀盘零件、加工安全高度设置20mm,创建加工所需的刀具或者导入已创建的刀具库,按照铣刀盘加工工艺卡顺序进行程序的编制。

(1)铣刀盘前端数控粗加工。

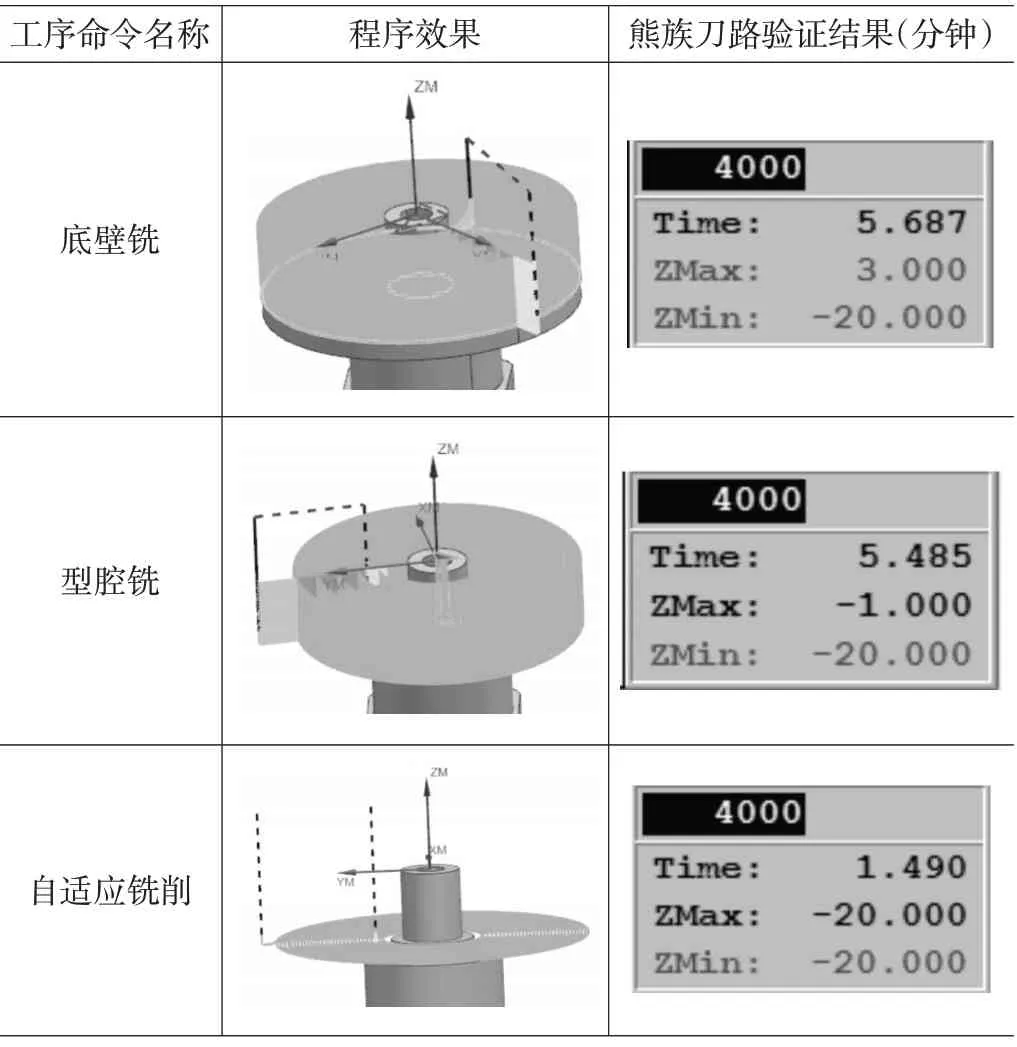

铣刀盘前端主要是阶梯轴类型的特征加工,可以采用编程工序miil planar中的面铣或者底壁铣命令,也可以采用工序miil contour中的型腔铣命令,同样可以采用miil contour中的自适应铣削命令,在同样的参数设置下,3种命令的加工时间如表2所示。通过程序效果分析,故采用工序miil contour中自适应铣削命令进行粗加工,大大缩短了加工时间,缺点是刀具磨损较快。

表2 铣刀盘前端粗加工工序用时

当前使用刀具是D10的平底刀,在NXCAM编程时刀具直径设置为9.99mm,刀具每次偏置0.01mm生成一次刀路轨迹,直到与轴承配合。

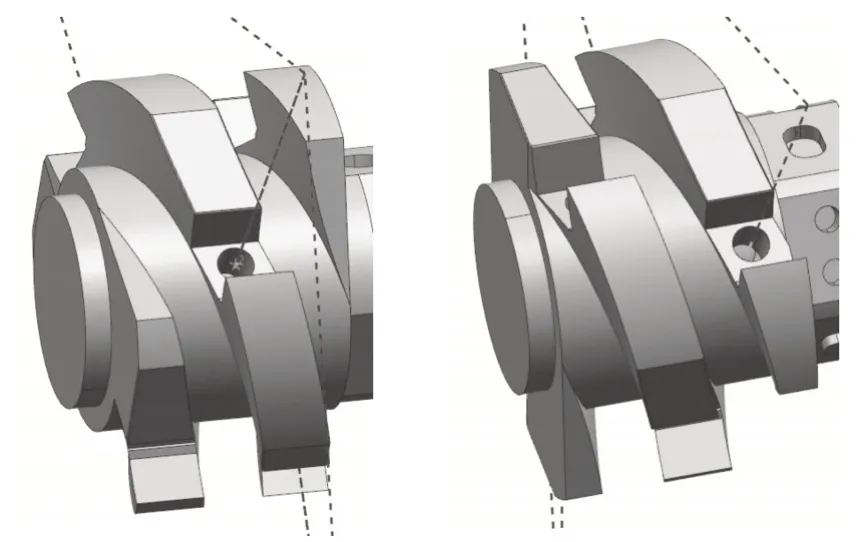

(2)铣刀盘后端螺旋槽粗加工。

在面上偏置曲线到螺旋面的中间位置,选择工序可变轮廓铣命令,驱动方法选择流线、投影矢量选择刀轴、刀轴选择远离直线(铣刀盘轴线),其他参数按照工艺卡设置,生成刀路轨迹,如图3所示。采用同样的方法编制螺旋槽侧面精加工,刀路轨迹如图4所示。

图3 螺旋槽粗加工刀路轨迹

图4 螺旋槽侧壁精加工刀路轨迹

(3)铣刀盘刀片定位孔加工。

铣刀盘刀片固定螺钉是M8×1.5mm的规格,底孔直径为φ6.8mm。在平面上先钻定心钻,起到定位和导向作用,保证φ6.8mm底孔的定位精度,使刀片的安装固定符合要求。如图5所示为定心钻及钻孔刀路轨迹。

图5 定心钻及钻孔刀路轨迹

(4)铣刀盘其他特征精加工。

铣刀盘其余特征的程序编制可以采用编程工序miil planar中的面铣或者底壁铣命令,编制刀位文件。如图6所示为其它特征部分刀路轨迹。

图6 铣刀盘部分特征刀路轨迹

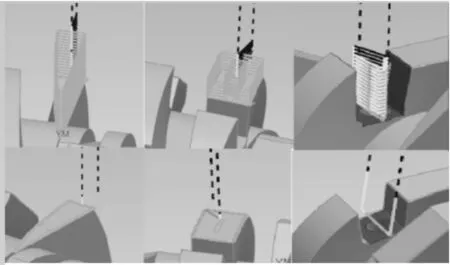

4.4 仿真加工

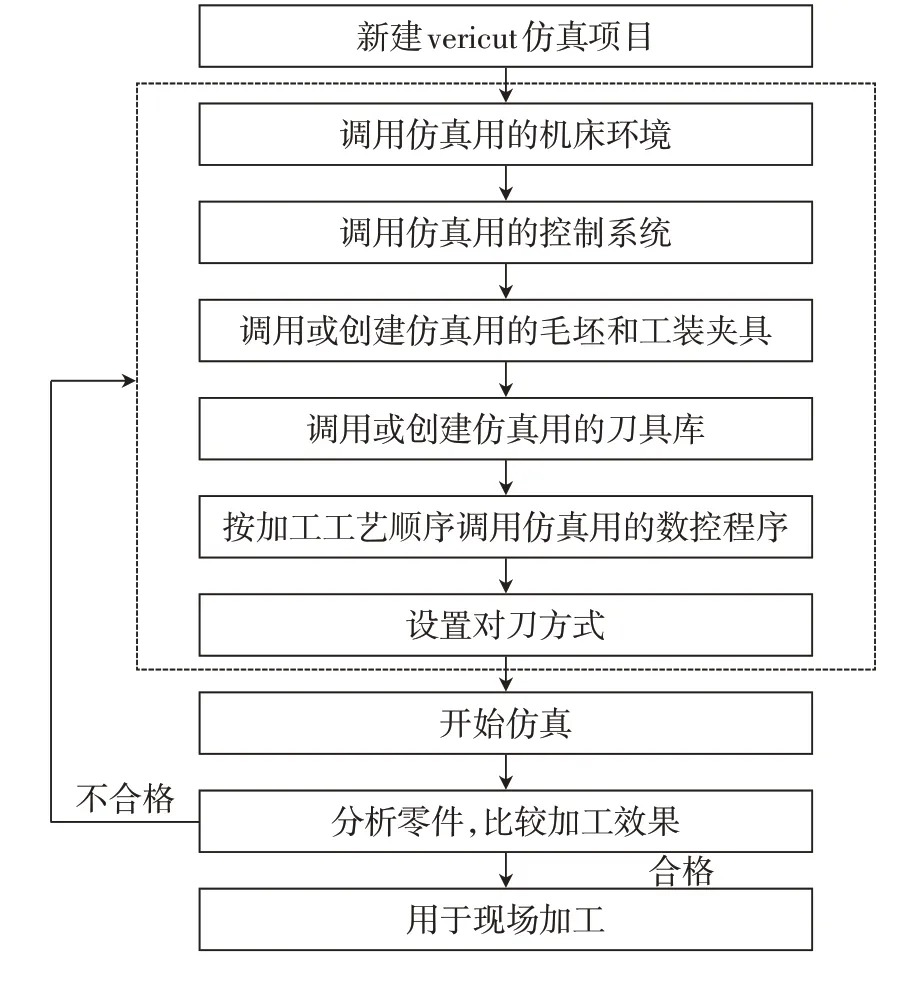

由于5轴刀路轨迹比较复杂,采用VERICUT8.0数控仿真软件对后处理的程序进行仿真加工验证。一般设置过切和碰撞等现象的提示颜色为红色、部件还有残留余量的提示颜色为蓝色。仿真前构建了机床运动的方式,选择对应的数控控制系统,设置了毛坯体、三爪卡盘夹具、刀具库及加载了数控程序等仿真加工要素。经对铣刀盘程序仿真加工,没有出现红色及蓝色提示及其他干涉现象,铣刀盘程序可以进行实际机床加工,程序仿真流程如图7所示。

图7 程序仿真流程

5 铣刀盘实际加工及效果

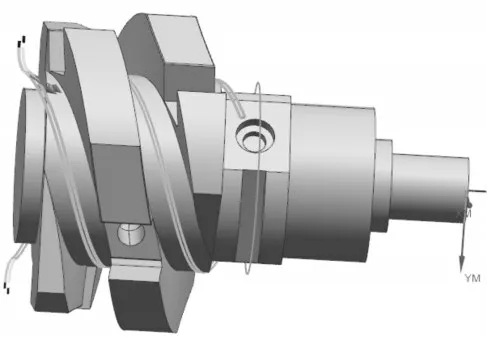

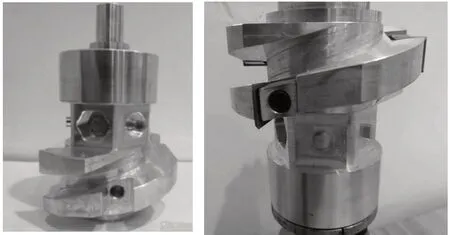

使用三爪卡盘装夹毛坯,校正工件及确定加工坐标,安装所需的刀具,按顺序在线传输(DNC模式)铣刀盘程序到机床上,进给率、快速移动及转速倍率调低,按启动按钮进行程序加工,程序正常运行下,把倍率调到正常设定值。加工过程中适时测量及观察,保证铣刀盘表面质量及配合精度。所有程序运行结束后,在数控车床上切断得到了实际的铣刀盘产品,经装配验证,符合产品要求,如图8所示。

图8 铣刀盘实际加工效果

6 结束语

通过对铣刀盘零件的程序编制,采用效率高的自适应铣削工序命名进行粗加工,螺旋槽通过偏置曲线、采用流线驱动的方式生成较为优化的刀路轨迹,提高了生产效率。通过偏置刀具大小的方式,控制铣刀盘前端与轴承的配合,保证了铣刀盘的配合精度,从而保证了铣刀盘的使用性能。通过选择5轴加工方式,避免多次装夹,保证了刀片定位孔的精度及铣刀盘的产品质量。通过VERICUT仿真模拟加工,验证了程序的可靠性和安全性,减少了实际加工出现干涉碰撞的现象。