大型塑料模具钢抛光性检验方法

2021-08-12焦其慧冯彬彬

焦其慧,付 博,王 洋,冯彬彬

(1.东北特殊钢集团股份有限责任公司技术中心,辽宁大连 116000;2.东北特殊钢集团股份有限责任公司质检处,辽宁大连 116000)

1 引言

近年来,随着塑料制品行业的不断发展,对塑料模具钢要求逐渐提升,主要体现在:大型化、精密化、高寿命、高质量等方面,其中塑料模具钢的抛光性能显得尤为重要。

传统的模具制造的加工过程为:铣削→粗加工→精加工→线切割、电火花→抛光[1]。加工过程十分复杂,所以塑料模具钢的加工成本占整个模具的生产成本的60%以上[2],如果模具制造前不能很好地判断抛光性是否合格,待投入大量的人力、物力和财力,加工成模具成品后发现大量“麻点”而无法使用,会造成大量的浪费,尤其是大型塑料模具,一副模具成本高达上百万,大大增加了模具制造的成本投入。

目前,国内外仅有关于模具型腔最终使用上的一个抛光光洁度和粗糙度的标准,用于评价不同钢种能达到的抛光等级,便于根据使用用途选择不同钢种。但是没有关于同钢种抛光性缺陷检验方法和标准[1]。故摸索一种大型塑料模具钢抛光性检验方法迫在眉睫。

2 试验材料

材料选用大截面预硬型塑料模具钢718HH,化学成分如表1所示,厚度为600~1,200mm,宽度为1,200~1,800mm,长度为2,000~3,200mm。试验材料的生产工艺为:转炉→LF→RH→模铸→红送→80MN快锻→空冷、正火、退火→加热淬水→两次回火。

表1 塑料模具钢718HH化学成分 %

3 检验位置及面积

由于铸锭的冒口端为浇注后期补缩和夹杂物上浮聚集的区域,易形成夹杂和缩孔缺陷,是材料的致密度、纯净度最差的位置,故选择材料冒口端心部位置检验抛光性更具代表意义。同时考虑可操作性及准确性,选择冒口端心部约100×100mm的正方形区域。检验位置示意图如图1所示。

图1 检验位置示意图

4 抛光工具

(1)砂轮机和砂轮片。

(2)可粘贴砂纸(包括100#、200#、400#、600#、800#、1000#砂纸)。

(3)电动吊磨机(电压220V,转速0~27,000r/min)、圆柱形金属磨头、圆柱形羊毛毡磨头。

(4)钻石抛光膏(粗糙度Ra=3.5μm)。

(5)擦拭物品:无水酒精、羊皮布。

5 抛光步骤

(1)粗抛。

采用装有砂轮片的砂轮机在钢材冒口端心部打磨出100×100mm方形区域,目的是为了将锯切痕打磨平滑,防止凹凸不平影响后续抛光。

(2)半精抛。

依次选用100-1000#砂纸进行半精抛。将砂纸裁剪成磨头形状的大小,并粘贴在金属磨头上,开启吊磨机后使用均匀的力道进行抛光(注意:每小片砂纸使用20~30s必须更换新的砂纸)。当换不同型号的砂纸时,抛光方向应变换45°~90°,有利于区分是否将前一种型号的砂纸抛光留下的抛光痕彻底打磨掉,当前一种型号的砂纸的抛光痕打磨掉后,再延长25%左右的抛光时间后方可更换下一种型号的砂纸(切记每种型号的砂纸抛光时间不要过长,以免造成抛光过度,反而影响抛光性[3])。

(3)精抛。

将吊磨机的磨头更换成羊毛毡磨头,并将抛光膏均匀涂抹在钢材的抛光面上,采用轻柔且均匀的力道将磨头放在抛光面上抛光[3],直至抛光面上无明显的肉眼可见的抛光痕为止。

(4)擦拭。

采用无水酒精侵湿的羊皮布将抛光面上残留脏物擦掉,以免影响后续的评判。

6 抛光评级

模具抛光后,若在抛光面存在大量“麻点”缺陷,会导致塑料制品表面存在“小凸起”,影响塑料制品外观,严重时会导致制品报废,虽可通过局部焊补消除模具上的“麻点”,但大大降低了模具使用寿命。

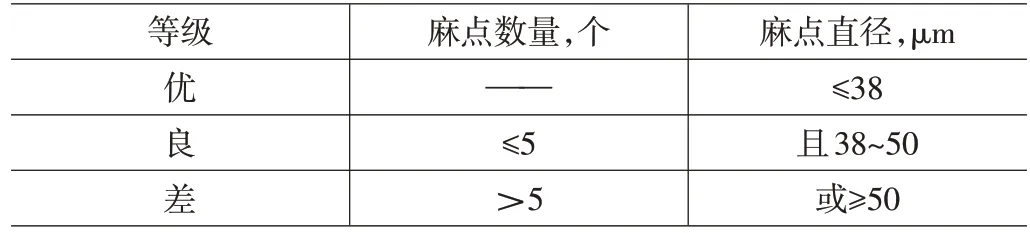

故可通过肉眼观察抛光区域存在的“麻点”数量以及便捷式显微镜观察“麻点”大小进行综合评判,分成三个等级,等级对照表如表2所示。

表2 抛光等级对照表

肉眼可观察的最小物体直径约为φ40~φ50μm,当抛光面无肉眼观察的“麻点”(≤38μm)评级为优,此时可用做高端塑料模具使用,例如:高档汽车保险杠、尾灯模具等;当抛光面存在≤5个“麻点”,且直径均<50mm评级为良,此时可用做中端塑料模具使用,例如:低档汽车保险杠、汽车门板模具等;当抛光面存在>5个“麻点”或存在直径≥φ50μm评级为差,此时可用做低端塑料模具使用,例如:塑料凳、塑料桌等要求抛光性较低的模具。

7 结束语

(1)该检验方法是通过实践经验,并结合用户使用情况,反复摸索总结出来的,目前做为东北特殊钢集团股份有限责任公司生产大型塑料模具钢的内控检验手段之一。

(2)随着该检验方法的实施,并不断与用户使用情况进行对标,不断完善,形成行业标准,甚至是国家标准。