浅析装配式建筑质量提升措施

2021-08-12谷鑫

谷 鑫

1 前言

因为具备节约劳动力、节能环保、成品质量标准高等特点,装配式建筑在我国推广很快。但是因为装配式建筑技术推广年限不多,施工质量及过程管理经验不足,在推广和应用中尚存在不少问题。因此必须对症下药,对装配式建筑推广过程中的质量隐患,有针对性的加强质量管理。

2 装配式定义及优缺点

装配式建筑,即建筑的部分或者全部构件在构件预制厂生产完成,然后采用车辆运输到施工现场,通过可靠的安装工艺、安装机械将构件组装起来形成满足使用功能的建筑成品。装配式建筑用预制混凝土构件,并主要通过现场组装的,具体包括结构体系、外围护体系、设备与管线体系、内装体系的建筑施工形式。在装配式建筑施工过程中,施工质量是决定交付后满意度的最关键因素。

采用装配式建筑可以达到缩短工期、保障质量、降低周转材料租赁费用、节能环保、节省材料、节约劳动力等优点。但是截至目前,装配式建筑还存在尺寸局限、运输运距影响成本、技术要求高等局限性。

3 装配式建筑质量通病

3.1 坐浆工艺质量

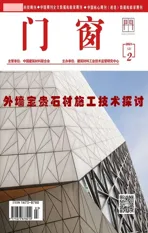

图1 装配式建筑施工流程

当前我国装配式建筑主要采取坐浆方法进行安装,由于实际施工中各个环节配合不好,导致质量问题频发。在机械方面,没有充足的可检测工具或者手段。从材料组成角度分析,坐浆材料的质量和配比影响也很大。在人员方面,现场坐浆料“成手”工人较少,而且施工人员对现场质量不重视。在养护阶段,结合面容易产生开裂,坐浆层厚度也不易测定。坐浆的厚薄程度,将导致是否产生迁移。坐浆层如果薄,结合面空隙多。环境方面,高温会加速预制构件结合面水分蒸发。温度的高低也会影响工人的劳动状态,如果在夏季晌午或者冬季低温时施工,对坐浆质量影响很大。

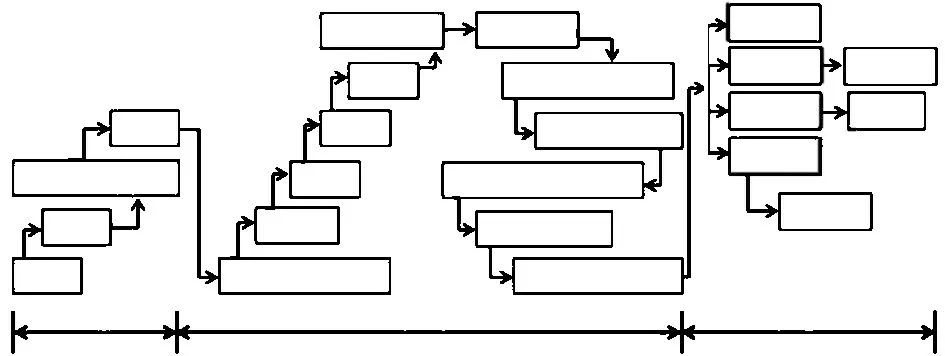

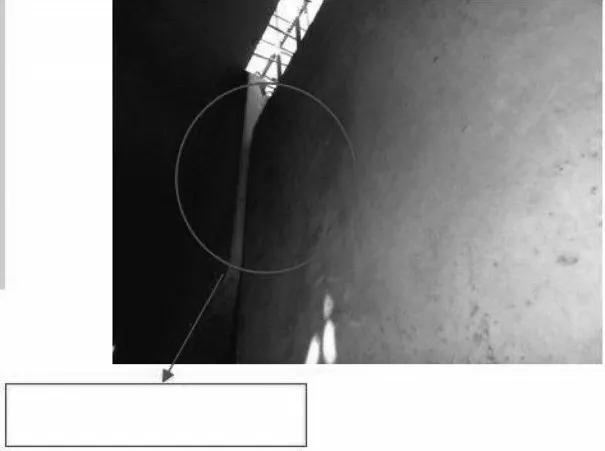

图2 外墙坐浆质量问题

3.2 固定位置不准确

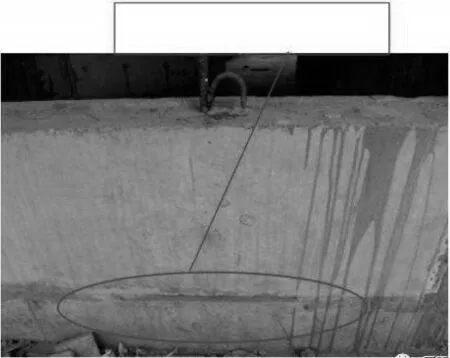

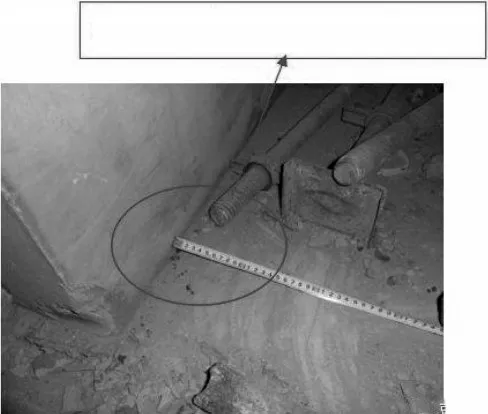

固定位置不准确常表现为错槎接缝高低差,墙体之间的接缝里出外进等问题,在安装设备这个角度,具备精度的设备不足,安装误差比较明显。从材料运输角度,材料运输损耗大,到货后验收不严。从施工角度看,测量定位偏差导致的固定位置偏差很常见。见图3、图4。

图3 固定位置偏差(一)

图4 固定位置偏差(二)

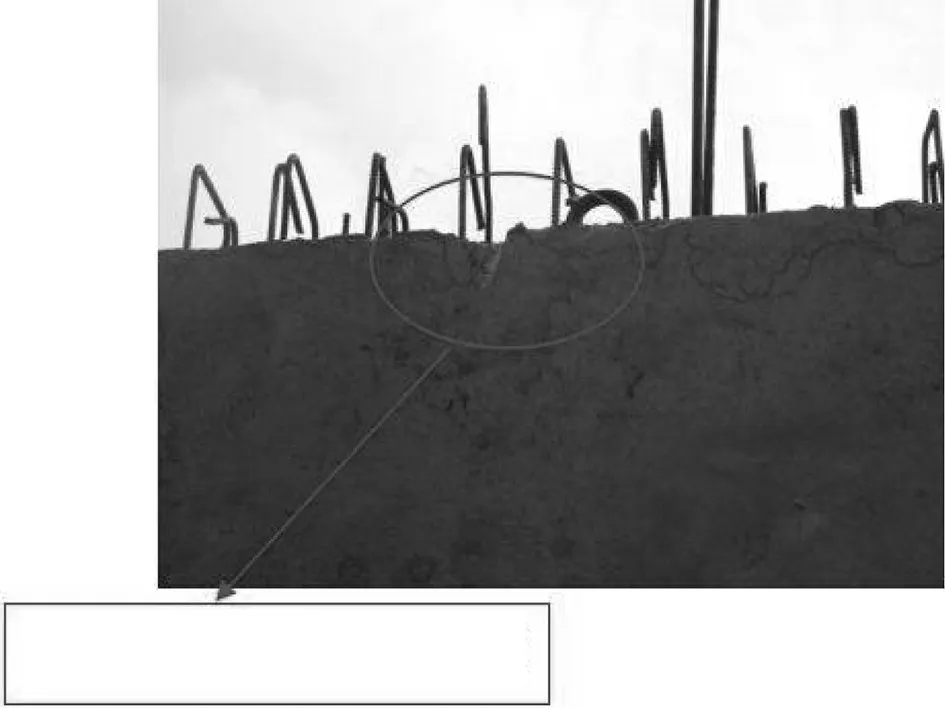

3.3 分段浇筑区域混凝土质量控制差

分段浇筑区的质量问题频发(图5),常见问题有烂根、漏浆、底部错槎等。

图5 混凝土浇筑质量问题

a)在设备工具方面,模板校验工具不足。

b)在管理主体方面,质量管理意识匮乏,装配式建筑质量管理技术经验不足,模板、钢筋施工经常出现偏差。

c)在施工工艺上,振捣养护不规范。

d)在气候环境上,气温过高或者过低对成活质量都有影响,气温对工人作业的舒适性和劳动环境也影响较大。

3.4 构件破损多

PC构件特别容易破损,出厂后从运输、吊运、分批次上楼以及安装过程中,都可能会产生破损(图6),可是施工后修补的质量和效果又不佳,不利于建筑物的使用寿命。

图6 构件破损问题

a)从管理主体角度出发,存在培训不足、经验不熟,监理单位、建设单位质量管理不到位的问题。

b)从材料自身特性看,维护构件强度低,运输容易产生损耗。

c)从现场施工角度看,成品保护措施不足,缺乏专用保护设备。

d)从气候环境角度看,构件存放环境的湿度、酸碱度等也会影响构件的损耗。

4 装配式建筑质量提升建议

4.1 没有规矩不成方圆

(1)建议政府及行业主管部门应做好装配式建筑推广应用的整体规划和行业发展统筹,根据市场发展适当匹配优惠政策以扶持相关产业链企业,更新招投标规则以满足装配式施工发展要求。

(2)积极培养相关产业链质量管理人员,促进关键岗位人员持证考核上岗。

(3)适时出台适用于当地的装配式建筑的规范、体系、实施办法及评价机制。

(4)建立优质优价的市场竞争机制,避免价格恶性竞争。

(5)各地区、各企业发展建筑工业化时,要立足于政策支持,但也应注重市场化引导。在推广发展中应因地制宜,并根据不同的建筑类型选择不同的工业化建筑体系,以取得较好的社会与经济效益[1]。

4.2 落实建设单位质量主体管理责任

通过完善装配式建筑设计、招标、施工管理、售后维修机制,加强对装配式建筑设计、施工、售后全过程质量管理体系,优化采购流程、适应装配式建筑建设特点。建设单位牵头成立本单位装配式建筑标准化体系制度,加强项目前期装配式建筑策划,有效指导装配式建筑实施落地。从项目全寿命周期角度考虑装配式建筑的部署和落地,打破各部门独立落实的壁垒。建立联合验收制度,确保施工样板对现场施工的引导作用,定期开展对构件生产线的驻厂监造或巡视。

4.3 做好设计管理是质量控制的关键

通过采取技术创新,有效利用装配式建筑标准化成果,应用于设计文件编制中。做实前期设计策划,将装配式建筑工业化应用其中。依据项目地点、当地特点,统筹考虑装配式建筑方案制定。加强二次深化设计审核,确保满足主体强度指标。加强构件生产与施工的现场技术指导与质量巡查,做好设计技术服务。根据当今的新技术、新材料、新工艺,提出新型连接结点的形式和具体构造,注重新材料的研究[2]。

4.4 装配式构件生产质量是第一道关口

编制针对性的生产组织、出场验收、运输组织措施,从构件拆分理念向深化设计理念转变。理解设计意图,充分了解构件特点,做好模具的调试准备。加强装配式构件二次深化设计审核,发现问题前置处理。采用固定的加工工人团队,确保工人充分了解生产线操作技术。加强出场质量检验,从工厂端确保构件质量。选择稳定的原材料供应商,确保材料质量性能稳定,不会导致产品质量产生较大波动。

4.5 装配式施工管理是质量控制的最终环节

要求装配式构件施工单位应编制具有针对性的总体施工组织设计、专项施工方案及保障措施。包括从安装、模具、吊装、内装、交叉施工等各类方案。提升质量管控标准,从厘米级偏差向毫米级偏差转变,提升装配式建筑施工精细化管理水平,加强检验批质量验收。培养质量管理文化,从项目总工、生产经理、施工员到班组工长、工人师傅都应培养工匠管理精神。夯实质量监督管理,严控构件进场质量及安装质量,确保与精装、水电专业的有效衔接,减少“打架”产生的二次拆改。

4.6 加强装配式建筑质量溯源与问责

部分装配式建筑缺陷并非施工原因产生,可能是生产或者设计环节产生的,导致后续施工出现问题。比如在内墙选择条板墙时如果防开裂措施不足等,完全可以从设计端、方案选择时考虑。通过搭建预制装配式建筑质量溯源体系,有效寻找问题根源,可督促相关方更好履行各自的质量管理责任。通过在建筑物侧墙悬挂永久性竣工验收牌,写明建设单位、监理单位、总承包单位项目负责人,并提供在线查询平台可以查询到该项目的各方负责人,实行项目质量终身责任制,发现问题及时溯源。

5 结束语

从装配式建筑常见的质量问题剖析,从政府、建设单位、设计单位、生产单位、施工单位等不同角度提出了改善装配式建筑施工质量管理的措施,综合以上分析,装配式建筑质量提升需要各方共同努力,并通过建立装配式建筑质量溯源体系,强化各方的质量管理意识。