Sigma稳健性分析在冲压模具调试中的应用

2021-08-12杜武昌

杜武昌

(天津柯麦特模具技术有限公司技术中心,天津 300300)

1 引言

近年来,随着汽车工业的快速发展,汽车制造的短周期显得尤为重要,同时对汽车冲压模具制造调试提出更高的要求,汽车覆盖件制件多为空间自由曲面、形状复杂、尺寸较大等特点,其成形过程涉及材料非线性、几何非线性和接触非线性等问题[1~2],在制造调试过程中影响因素很多,调试人员往往很难快速判断具体的影响因素。

本案例为某车型覆盖件车门内板在模具制造调试时,发生严重开裂,经过多次调试仍无法解决开裂问题。在现场调试时,影响制件开裂的因素有很多,如材料参数、摩擦系数、拉伸筋强度、板料形状及位置等[3]。AutoForm-Sigma模块能够进行虚拟调试(即使用计算机仿真调试代替实际生产调试),综合分析各个因素的影响程度,能够更快、更准确地找出主要影响因素,从而能够及时的解决生产问题。

2 车门内板冲压模具工艺分析

在汽车覆盖件冲压模具调试准备的过程中,首先要解读冲压工艺分析内容,理解冲压工艺思路,如制件形状、材料性能、板料信息以及成形过程存在的潜在问题等,其目的是对当前需要调试的模具有一定的了解和问题的认知。

2.1 车门内板制件信息和材料属性

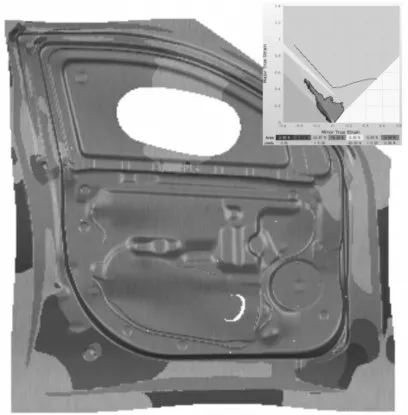

本案例是某车型前车门内板,材质为JSC270D,料厚为0.65/1.2mm同材质不等料厚的拼焊板,制件形状如图1所示(其中左边深色区域为0.65mm薄板料,右边浅色区域为1.2mm厚板料区域),板材参数如表1所示。

图1 制件数模

表1 JSC270D材料参数

根据制件数模形状及板材参数,按照车门内板拉伸工艺补充制作标准,所做出的拉伸数模和所需板料形状分别如图2和图3所示。

图2 拉伸工艺数模

图3 板料形状

2.2 车门内板成形性分析

汽车冲压模具成形性分析能够直观的反应制件在成形过程中的动态变化以及成形完成后的最终状态。通过软件自有的各项评判指标能够对当前制件的起皱、开裂等缺陷进行评判。结果数据Formability和Thinning参数能够对当前制件的起皱和开裂做出直观的评判,如图4、图5所示,制件在拉伸后无明显起皱、开裂以及减薄率过大等缺陷。

图4 起皱

图5 减薄率

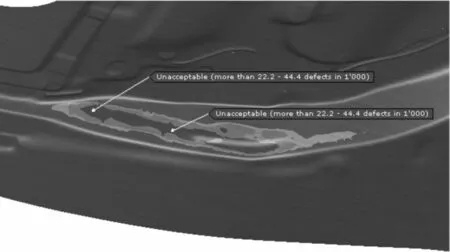

3 车门内板现场调试结果及原因分析

如上所述,该制件在进行冲压成形分析时,没有出现开裂或减薄率过大的问题,然而在现场进行模具调试时,制件出现较大的开裂问题,如图6所示。实际生产与CAE仿真结果出现不吻合,表明CAE分析所设置的仿真参数和生产现场实际的情况相差较大。针对实际生产的制件开裂部位和开裂时机等现象,说明该区域开裂的原因是由于传力区的传力能力小于变形区材料产生塑性变形所需要的力,因此解决破裂的关键是提高传力区强度[4]。其措施有:采用更好的材料;加大传力区的凸模圆角;减小压边力;增加润滑;减小毛坯尺寸;降低拉伸筋高度;研平压料面;增大凹模圆角等。由于影响因素较多,如果进行各个因素逐个进行试验,不仅模具整改周期长,还影响模具质量。

图6 拉伸开裂的制件

4 Sigma稳健性分析结果评估和影响因素的确定

现在主流的冲压成形CAE仿真软件,对于一些关键的参数,如材料模型,材料积分点,模具和板件制件的接触取决于软件本身特点,该软件的参数设定取决于工艺人员的选择,其中关键的因素包括拉伸筋模型,压边圈模型,板料网格尺寸,摩擦因素,收敛准则,网格细化水平,间距等[5~6]。与此同时冲压成形分析软件Sigma模块,分别针对冲压工艺优化、稳健性分析、虚拟调试等提供参考的参数设置。

4.1 Sigma稳健性分析的参数设置

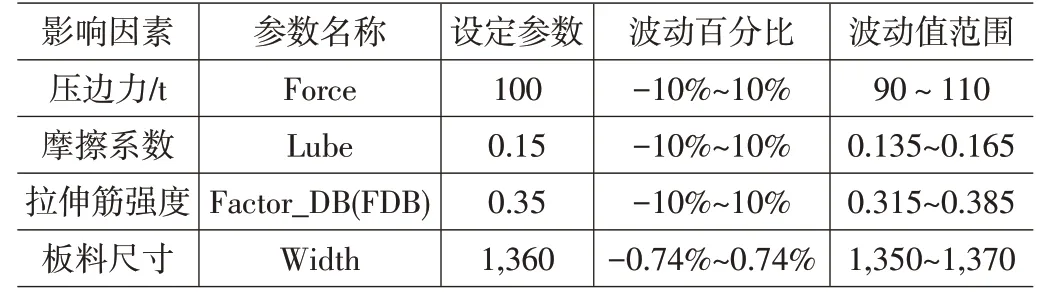

Tryout稳健性分析,是将设定的诸多影响因素和波动范围按照统计学的规律组合起来,形成多组组合参数进行分析,得出各个因素影响制件缺陷的概率,找出最主要影响因素,进而能够快速的解决问题。本案例车门内板Sigma稳健性分析是将压边力、摩擦系数、拉伸筋系数、板料尺寸等4个现场影响调试因素作为Sigma浮动参数,具体设定值和波动范围如表2所示。

表2 影响因素和波动范围的设定

4.2 Sigma稳健性分析结果评估

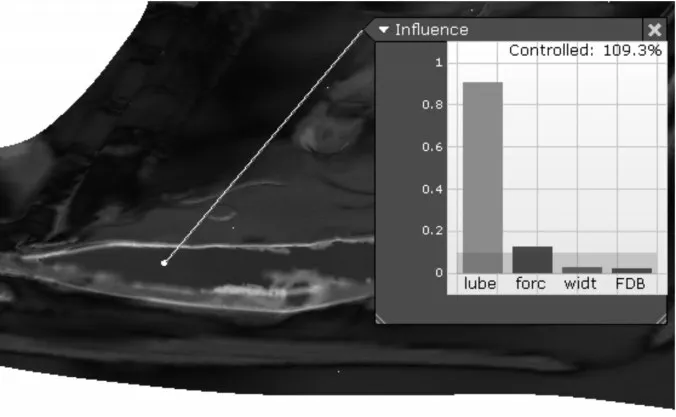

任何仿真软件的仿真分析都需要对仿真分析结果的正确性进行评判,由Sigma的分析结果显示,在实际调试模具的开裂部位的“受控值”均非常接近100%,如图7和表3所示,表明此处开裂问题的影响因素参数设置比较全面,模拟仿真的数量足够,因此仿真结果正确、可信。

表3 开裂部位的受控值

图7 实际开裂部位的“受控值”

Sigma稳健性分析在生产过程中通常使用过程能力Cp和过程能力指数Cpk来评价工序模具的关键影响因素,由图8、图9所示表明,车门内板侧壁在实际生产中受所设置的影响因素影响较大,与实际调试时开裂部位吻合,并且0.67≤Cp/CpK<1.00,有0.14%~2.25%的结果超出限值,是不可靠的。

图8 减薄率Cp结果

图9 减薄率Cpk结果

4.3 模具开裂影响因素的确定

在模具生产调试过程中,针对制件开裂的问题,一般使用最大失效和变薄率的稳定性来评估,由减薄率的影响图,如图10所示,摩擦系数的影响占比约为91%,压边力影响占比约为13%,板料尺寸和拉伸筋系数这两个影响因素在置信水平以内,因此可忽略不计。同理,如图11所示的同一位置的最大失效影响因素结果表明:摩擦系数的影响是制件此处开裂的主要影响因素。具体影响值见表4所示。

图10 减薄率影响因素

图11 最大失效影响因素

表4 同一位置的减薄率和最大失效受控值

依据冲压成形分析软件Sigma模块对车门内板拉伸制件的稳健性分析,分别查看减薄率和最大失效的稳定性影响因素,均表明摩擦系数对拉伸制件实际开裂部位的影响最大。在确定摩擦因素是影响此车门内板拉伸制件开裂的主要因素之后,为了验证Sigma稳健性分析结果的准确性,将摩擦系数设置为0.165进行成形分析模拟,其结果显示开裂部位与实际调试制件开裂部位相同,如图12所示。

图12 摩擦系数为0.165的成形结果

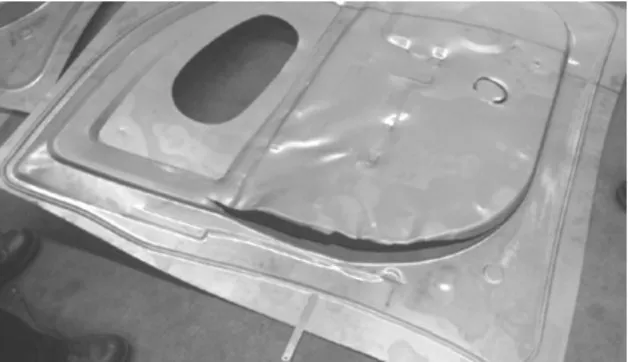

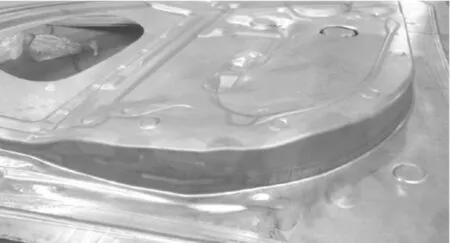

根据Sigma稳健性分析结果和修改摩擦系数的成形分析结果表明,摩擦系数是此车门内板拉伸制件开裂部位的主要影响因素,其解决方案为降低摩擦系数,提高模具光洁度,能够降低拉伸制件开裂部位的减薄率。因此提高拉伸制件实际开裂部位以及相邻部位的上、下模凸圆角的模具光洁度,能够直接、快速的解决此车门内板拉伸制件的开裂。图13显示的是提升上、下模开裂部位及相邻的凸圆角模具光洁度后,调试出合格的拉伸制件。

图13 调试合格的制件

为了防止在母线连续高速冲压时频繁出现制件开裂,需要对最终调试完成的拉伸模具进行镀铬处理,以降低摩擦系数,提高模具稳定性。

5 结论

通过Sigma稳健性分析在汽车车门内板制造调试过程中的应用,能够及时找到制件在成形过程中开裂的原因,顺利解决生产问题,得出以下结论:

(1)冲压成形分析软件的Sigma稳健性分析的各工艺参数的设定浮动范围及影响与实际生产现场吻合度较高,通过虚拟调试,能够准确地指导生产调试,提高模具调试效率。

(2)通过Sigma稳健性分析在汽车车门内板制造调试中的成功应用,将制件开裂的各个影响因素进行分析,确定影响制件开裂的主要因素,指导现场进行调试,及时解决问题,顺利调试出合格的制件。本案例的成功应用,为缩短模具调试周期,提高生产效率具有重要意义,同时为汽车覆盖件冲压模具制造调试提供参考。