汽车冲压零件定位系统选择与应用

2021-08-12仇保虎

王 井,刘 宇,仇保虎

(奇瑞汽车股份有限公司,安徽芜湖 241009)

1 引言

零件基准点系统俗称RPS,对于RPS选择的合理性直接决定这整车一致性水平,为保障整车一致性,各大汽车厂都作为一项重点工作在抓;整车四大工艺分为:冲压、焊装、涂装、总装,要完成单件加工到整车装配的过程中,在RPS选取和设置上,要充分考虑模具、夹具、检具、测量方式上保持统一性和延续性。

2 RPS生产背景

长期以来,大量的尺寸偏差给汽车制造企业带来了很大的损失:不仅严重影响零件的性能发挥,而且导致零件报废的频率增加,使汽车的成本增加。尺寸偏差还给整车匹配带来了大的间隙产生和平度的不合格,原因难以查找等大的麻烦。然而深究原因不难发现,原因有3点:①零件不能被精确的定位;②零件的尺寸精度不能令人满意;③按照制造工艺,复合公差在累加。

RPS(Reference Point System)即汽车设计、制造过程中贯穿前后的基准点系统,简单的讲,是指基准的一致性。它是指一种统一的、通用的,并带有相应公差范围的,在空间固定部件的基准体系,要求产品设计、制造和质量保证中使用一样的、共同使用的定位,是目前常用的一种定位体系。

3 RPS基准点制定流程

3.1 基准点设置流程

基准点设置流程如图1所示。

3.2 评审流程

评审流程如图2所示。

图2 评审流程

3.3 RPS基本要求

RPS基本作用——定位。

什么是定位:就是最终将零件固定在准确的位置,使其能够加工或者检测等,且能够使零件总是放置在同一个位置。

定位的目的:保证白车身最终的尺寸要求;减少零件更改带来的成本;减少工艺更改带来的成本;缩短调试时间。

4 统一性

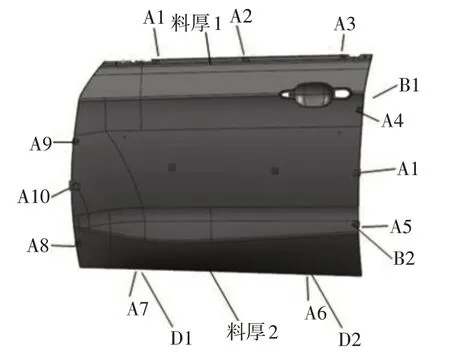

(1)统一基准定位系统如图3所示。

图3 统一定位系统

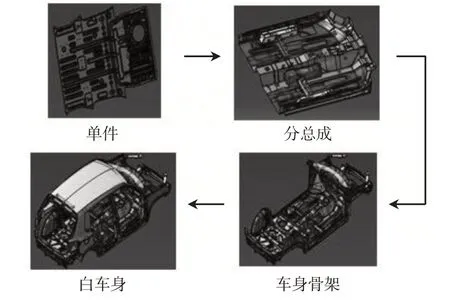

设计定位时,建立的基准点系统应该在零件的制造、检测和装配过程中共用且一致。采用从总成到分总成到单件的策略,下级零件的基准从上级继承,但不限于上级基准。

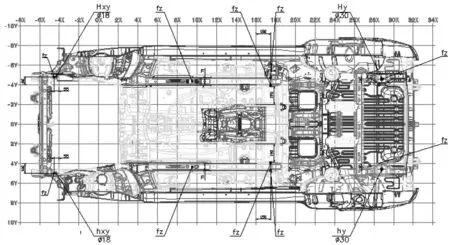

白车骨架基准系统如图4、图5、图6、图7所示。

图4 车身骨架总成

图5 车身下部总成

图6 后地板总成

图7 后地板单件

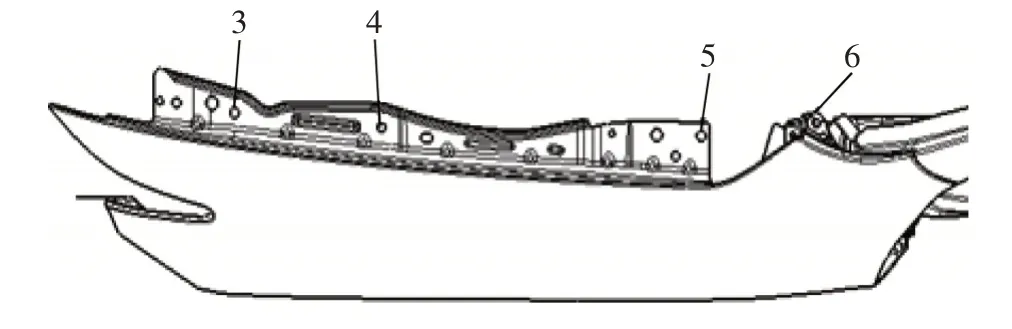

(2)一致性和继承性。翼子板检具定位问题如图9、图10所示。

翼子板检具主副定位孔非翼子板安装孔,3、4、5、6(见图10)均为翼子板安装点,其中检具RPS定义中只把3、5、6(见图9)作为检具定位锁紧点,4点无锁紧,3、4、5、6实车均为螺栓锁紧,导致翼子板在检具上的定位状态与CUBING及实车状态不一致,不能为翼子板整改提供更好的方向;建议翼子板定位与实车安装定位尽量保持一致。

图9 检具定位

图10 CUBING/实车定位

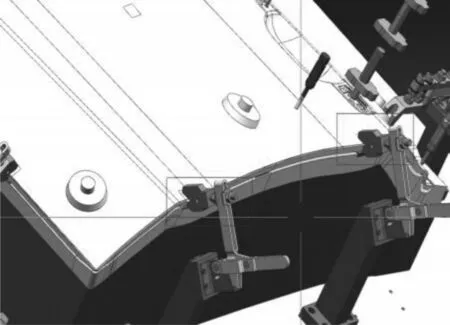

(3)尽量不要过约束,结构件RPS点问题。

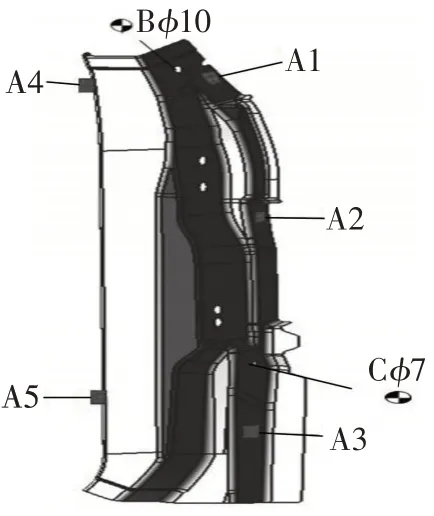

左右D柱外板下部Y方向的定位面设置在不同的两侧,如图11、图12所示,两侧制件夹紧后导致中间型面拱起,无法为模具整改提供方向。建议检具基准制定时,尽量沿用夹具基准点,但有些制件,夹具和检具系统不能完全沿用,需要制造检具专用RPS。

图11 左右D柱外板 下部RPS点

图12 左右D柱外板下部检具图

(4)所选形状尽量简单。

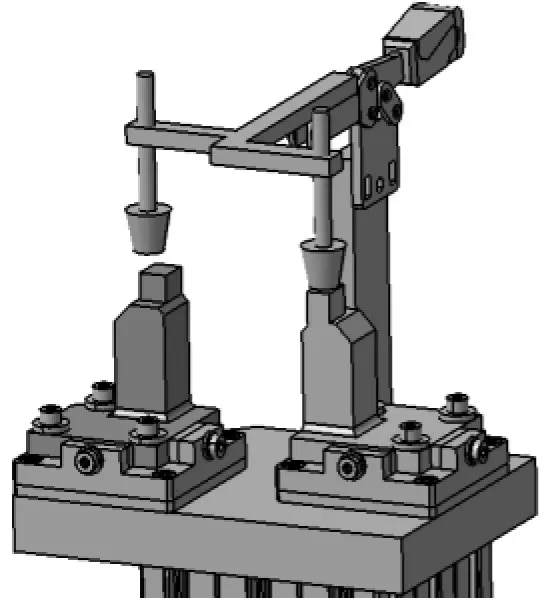

RPS是检具和测量支架的定位点和基准点信息,如图13所示,前期定位不合理将会导致现场测量操作不便。白车身骨架RPS有四个孔定位,其余部分是支撑面;建议车身骨架尽量采用孔定位。孔定位与支撑面定位区别如图14、图15所示。

图13 孔定位

图14 孔定位

图15 面定位

(5)孔+孔+面。

a.对于一般制件,冲压件是靠“孔+孔+面”(见图16)确定零件位置尺寸,定位首选。

图16 孔+孔+面定位

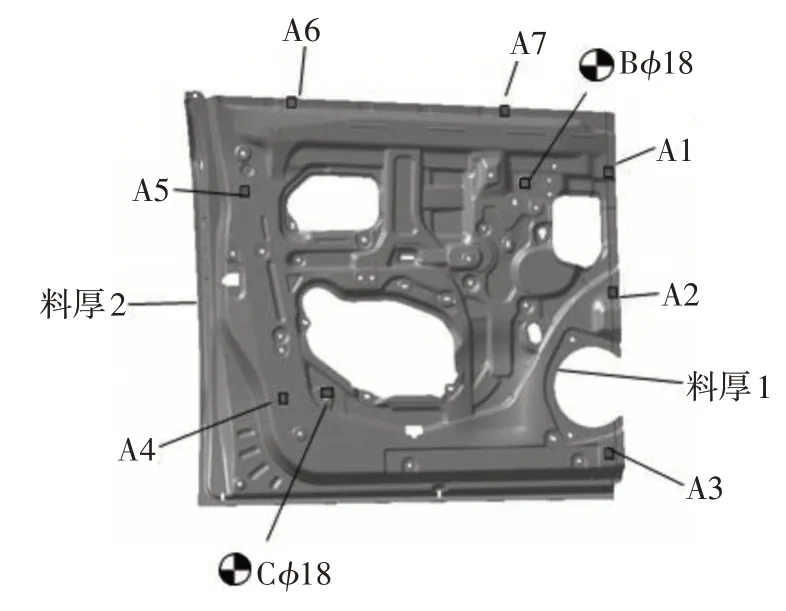

b.对于特殊制件,如门外板、发动机盖外板,这些没有孔的制件,只有靠边进行定位,如图17所示,定位次选。

图17 边定位

c.车身定位时首选孔作为定位基准,其次为面,再次为边。

若RPS选择不合理,尺寸合格的零件会被错误的当成废品,门外板的定位有两侧是在翻边面上,如图18所示,因此对翻边的精度要求较高,定位面要求精度需达到±0.2mm,而正常翻边面的精度仅只能保证在±0.5mm,这样在制件夹紧时就会由于定位面不稳定导致制件定位不准,零件定位重复性较差。四门外板在制定RPS点时,基准面尽量不要布置在翻边面上,有孔尽量选择孔定位。

图18 左右前门外板检具图

(6)单件、总成基准的选择,如图19、图20所示。

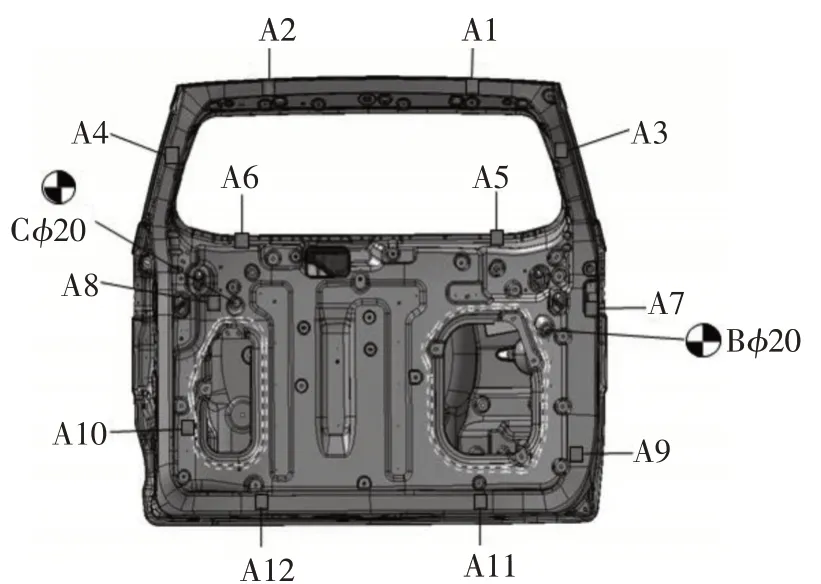

图19 后背门内板单件RPS点数

图20 后背门外板总成RPS点数

后背门单件及后背门总成RPS点相同,后背门总成刚性较好,不需要和单件一样数目的RPS点;总成A基准在满足支撑的情况下尽量少。

5 结束语

综上所述,车身零件特点:柔性大;外形复杂;装配关系复杂。因此,制定车身零件定位基准应特别注意,必须在设计阶段吧定位首先确定下来。RPS不止是一个理论的工作,且是一个长期总结修正的过程,这就需要把每款车型的优点与不足进行总结沉淀,为后期车型积累经验。