装配式耗能减震节点连接中削弱型约束钢板阻尼器滞回性能试验

2021-08-11颜桂云黄冠骅郑莲琼薛潘荣

颜桂云,黄冠骅,滕 军,郑莲琼,薛潘荣

(1.福建省土木工程新技术与信息化重点实验室,福建工程学院土木工程学院,福州 350118;2.哈尔滨工业大学(深圳)土木与环境工程学院,广东 深圳 518055)

装配式结构是绿色建筑及建筑产业化的重点发展方向,其生产效率高、施工进度快、建筑垃圾少、节能环保等优点得到了国内外的关注,装配式梁柱节点与连接是抗震的薄弱环节,成为国内外装配式结构的研究热点,为此国内外学者展开大量装配式结构节点与连接形式的研究。吴刚等[1]从试验研究、数值模拟与设计方法等三个方面系阐述了国内外关于装配式混凝土框架节点的研究进展,指出装配式混凝土框架结构关键部位为梁柱连接节点。周德恒等[2]阐述装配式钢筋混凝土框架结构节点连接性能研究的重要性,指出全装配式钢筋混凝土框架结构采用耗能节点对提高结构的抗震性能具有重要意义。康婷等[3]提出一种兼具承载-耗能的新型梁柱节点,利用薄板小挠度理论推导了此新型节点的屈服弯矩和转角以及极限弯矩和转角,分析得出此新型节点具有更好的延性和耗能能力。李祚华等[4]提出装配式混凝土梁柱塑性可控钢质节点并进行了该装配式节点的足尺加载试验,试验表明装配式混凝土梁柱塑性可控钢质节点具有较好的抗震性能。韩春等[5]提出一种新型全装配式预应力混凝土梁与高强钢筋约束混凝土柱端板螺栓连接节点形式,进行了6个装配式预应力中间节点试件和1个现浇节点试件的对比试验,试验表明新型试件的滞回曲线饱满,抗震性能良好。杨松森等[6]对装配式外套筒-加强式外伸端板组件梁与柱连接节点试件进行加载试验,结果表明控制梁柱对拉螺栓连接产生的“对拉效应”,可以提高节点的刚度以及耗能能力。吴从晓等[7]提出一种基于扇形铅黏弹性阻尼器的新型预制装配式消能减震混凝土框架节点,并对该节点进行低周反复加载试验,结果表明该节点实现了“强节点弱构件、强剪弱弯”的性能要求。杨曌等[8]研究基于螺栓连接的新型钢筋混凝土框架装配式节点的抗震性能,并与装配整体式混凝土结构框架节点进行对比,结果表明新型节点相对于装配整体式节点,承载力、延性等降低,但具有更好的耗能能力。Hossein等[9]提出一种新的延性抗弯梁-柱连接,为装配式结构提供良好的结构完整性。Marco等[10]通过环形接头和钢纤维现浇混凝土来实现装配式结构梁与柱的连续性,试验表明其在强度和延展性方面优于现浇结构。Nzabonimpa等[11]采用钢和混凝土填充板进行机械连接,研究表明该连接方式可以取代传统的整体式现浇混凝土框架。Fathi等[12]提出在预制混凝土梁和柱之间通过钢连接元件相互连接,达到可延展与可更换的目的。Aninthaneni等[13]研究带有端板连接的框架子组件的滞后行为,研究表明该端板梁柱连接可用作刚性弯矩连接,且使用端板梁柱连接的预制混凝土框架系统是可拆卸的。Ghayeb等[14]在往复荷载作用下测试两个用于外部梁到柱连接的预制混凝土接头和两个整体混凝土接头。上述研究表明,国内外学者尝试通过不同材料、不同构造形式优化节点与连接的抗震性能,解决装配式框架节点与连接抗震能力不足的问题。然而,装配式结构节点及连接仍存在构造复杂、结构整体性较差、震损后难修复等问题,有必要发展一种易装配、可更换与耗能减震的高性能新型装配式框架节点及连接来满足更高抗震性能目标需求。

提出一种易装配、可更换的装配式耗能减震节点连接,该节点连接为可更换的耗能减震铰。对耗能减震铰中关键部件削弱型约束钢板阻尼器,进行4个不同类型开孔削弱试件的低周往复加载试验,考察其承载能力、耗能能力、刚度退化与延性等滞回性能,揭示阻尼器的失效破坏机制等。

1 装配式耗能减震节点连接

提出装配式耗能减震节点连接,如图1所示。该节点连接由削弱型约束钢板阻尼器、高强钢腹板、销轴等部件组成的耗能减震铰,典型模块如图1(b)所示。削弱型约束钢板阻尼器包括削弱型钢板、约束套筒,如图1(c)所示。装配式框架的预制梁与节点核心区的外伸梁段通过耗能减震铰相连接,控制强震中节点的塑性耗能、损伤与破坏集中在削弱型约束钢板阻尼器上,避免节点失效,实现易装配、耗能减震、可修复等功能。

(a)装配式耗能减震节点连接 (b)典型模块 (c)削弱型约束钢板阻尼器

削弱型约束钢板阻尼器作为耗能减震铰的翼缘连接部件,承担由弯矩分解后产生的拉(压)轴向力作用,其力学特性是装配耗能减震节点传力与塑性耗能的关键。为此,有必要对削弱型约束钢板阻尼器进行拟静力往复轴向加载试验,考察其承载能力、滞回性能、失效机制及能量耗散能力等性能指标,并通过不同的开孔削弱形式优化阻尼器构造。

2 可更换削弱型约束钢板阻尼器试验

2.1 试验试件设计

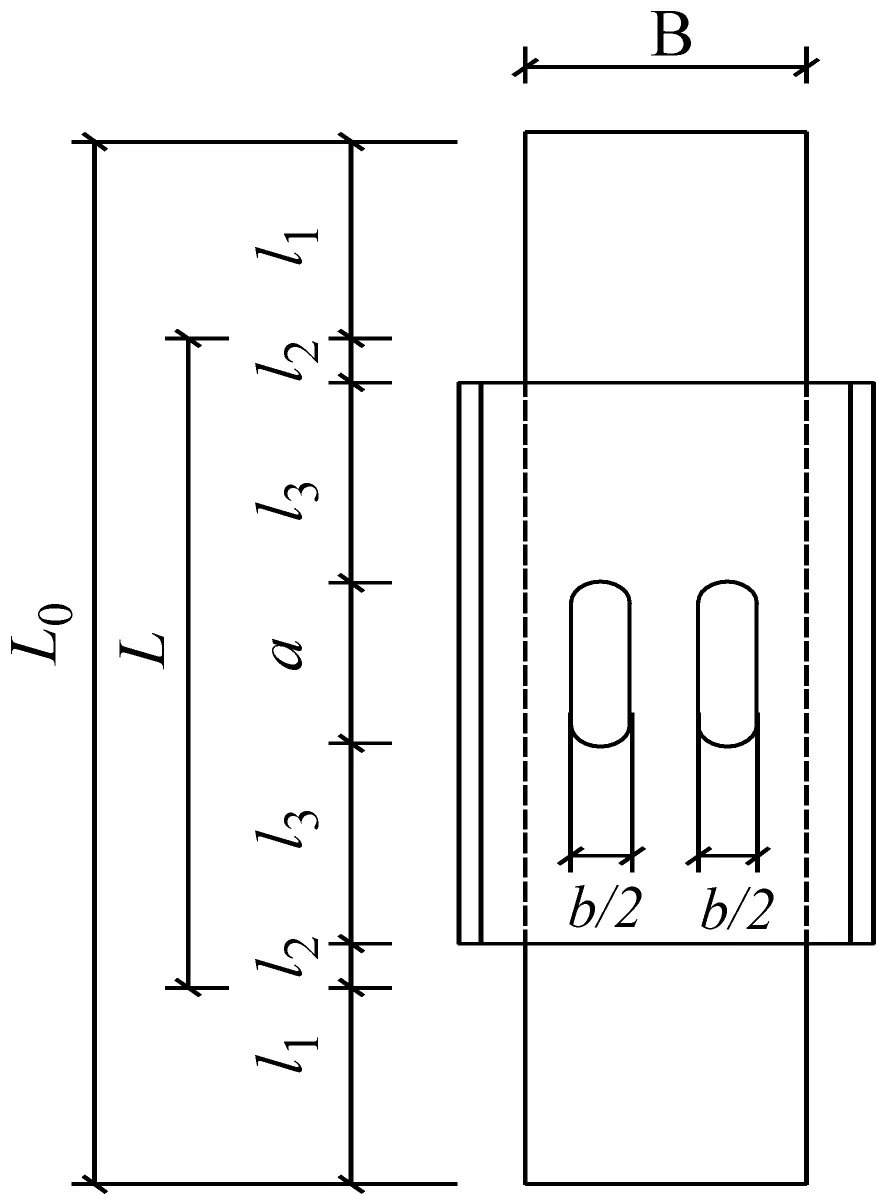

削弱型约束钢板阻尼器构造如图2所示,分别在钢板中间部位进行了竖缝开孔连续削弱、竖缝开孔不连续削弱与狗骨削弱。约束套筒的设计参考文献[15]关于防屈曲支撑的相关要求,其抗弯刚度满足阻尼器整体不发生失稳,约束套筒构造如图2(b)、(c)所示。削弱型钢板与约束套筒法向接触存在1 mm或3 mm的微小间隙,用机油填充间隙,减小阻尼器工作中削弱型钢板与约束套筒的接触摩擦力,且工作中约束套筒能够有效地约束削弱型钢板的受压屈曲;削弱型钢板与约束套筒宽度方向两侧间隙各10 mm。竖缝开孔连续削弱形式用V1(vertical seam)表示,竖缝开孔不连续削弱形式用V2表示,狗骨削弱形式用D1(dog bone)表示。以试件V2-10-200为例对编号进行说明:V2(vertical seam)表示竖缝开孔不连续削弱形式,10表示削弱型钢板的厚度为10 mm,200表示两排竖缝开孔长度相加的削弱长度为200 mm。

(a)试件等效尺寸参数

试件V1-10-100与试件D1-10-100可对比钢板不同削弱形式对阻尼器的影响;试件D1-10-100与试件D1-6-100可对比受拉时不同削弱钢板厚度对阻尼器的影响,受压时厚度方向不同间隙对阻尼器的影响;试件V1-10-100与试件V2-10-200可对比不同削弱长度对阻尼器的影响,其中V2-10-200两排开孔中间的间隔距离50 mm,可等效到两端,则等效约束非屈服段为75 mm。

削弱型钢板的总长度为650 mm,有效长度为370 mm(因试验机圆盘型平推夹具的直径为140 mm,夹持钢板两端),宽度为125 mm。其他主要尺寸如图2与表1所示。

表1 可更换削弱型约束钢板阻尼器尺寸参数

2.2 材料性能

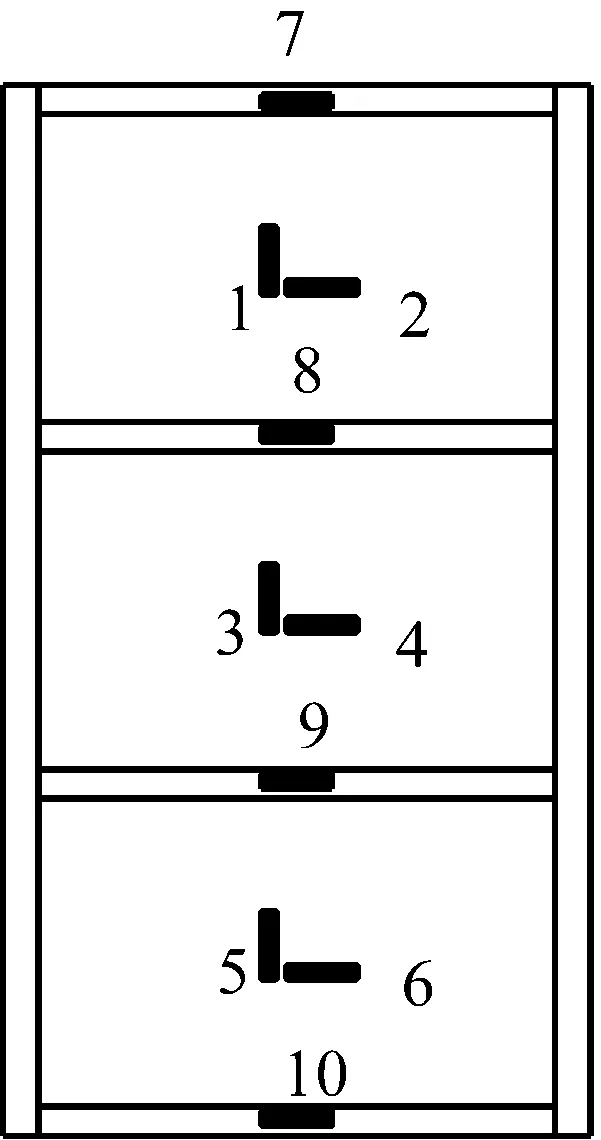

削弱型约束钢板阻尼器的削弱钢板采用的钢材为Q235级钢材,约束套筒的钢材均为Q345级钢材。钢材拉伸试验参考《金属材料拉伸试验方法》(GB/T228.1—2010),钢材的材性试验结果见表2。

表2 钢材力学性能

2.3 试验装置及加载方案

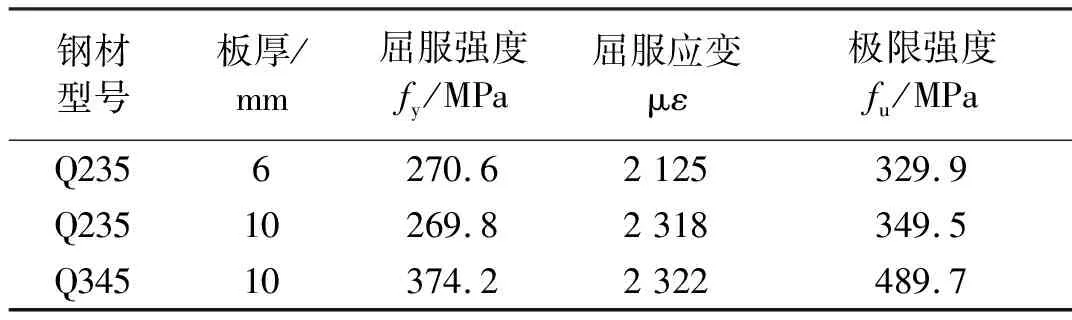

采用100 t SANS微机控制电液伺服拉压试验机进行轴向拉(压)滞回性能试验。该试验装置与加载方案如图3所示,主要包括底座、平推夹具、作动器,其中平推夹具为直径140 mm的圆盘型夹具。试验加载过程中,可更换削弱型约束钢板阻尼器始终保持下端固定,上端进行轴向加载。

(a)试验装置

根据《建筑抗震试验方法规程》(JGJ101—2015)的要求,加载程序采用荷载-位移双控制的方法,即试件屈服前采用荷载控制。试件屈服后采用位移控制,以该位移值的倍数(1.0Δy、2.0Δy、3.0Δy、4.0Δy、5.0Δy、6.0Δy…)为级差进行控制加载直至试件破坏,其中Δy为试件的屈服位移。另外,每级荷载循环的圈数也不同,屈服前,采用荷载控制加载时,每级荷载分别循环1圈,加载速率控制在1 kN/s;屈服后采用位移控制加载时,循环3圈,加载速率为1 mm/s。

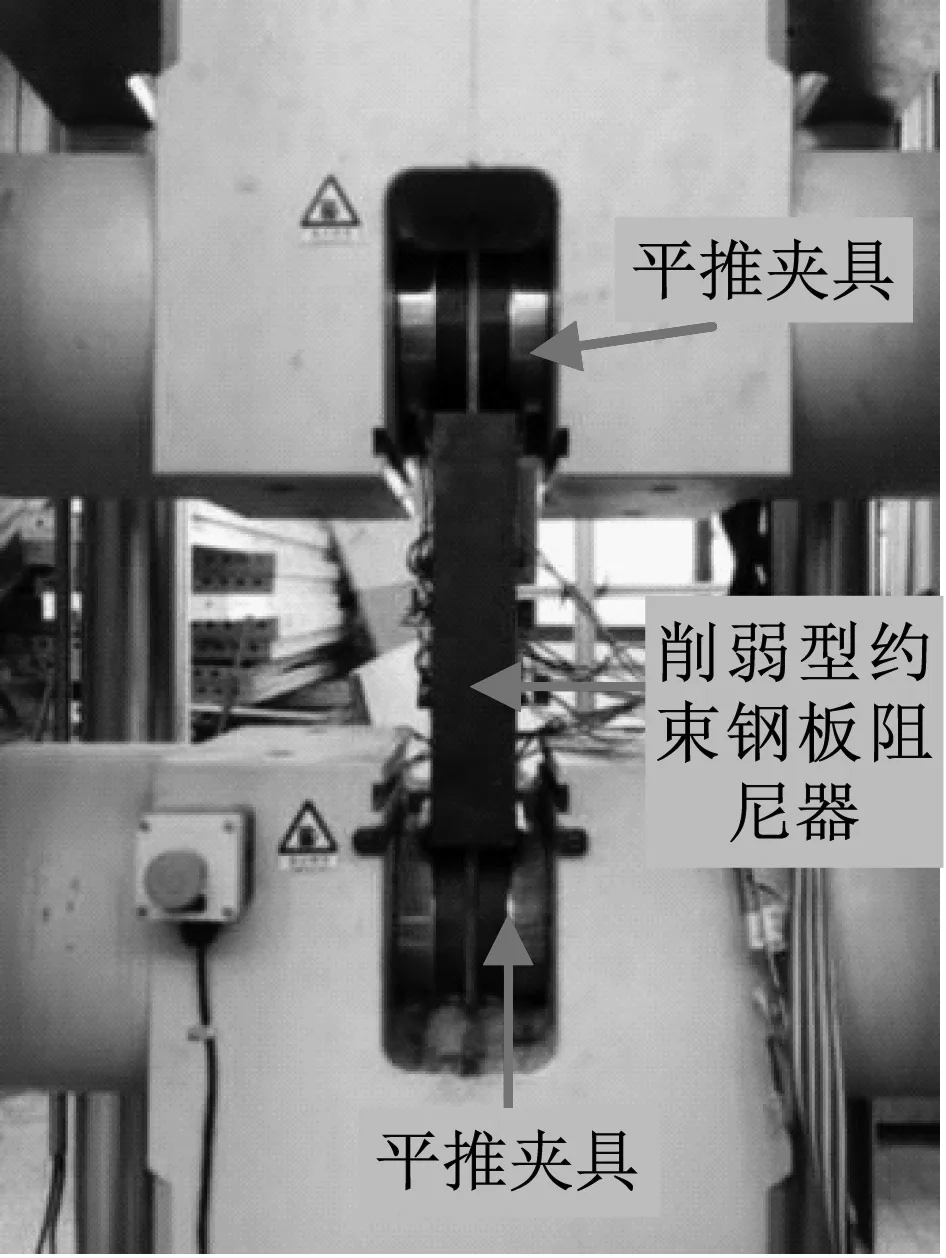

2.4 量测内容

试验过程中,通过加载系统及采集箱记录轴向荷载的大小以及削弱型钢板的轴向位移。由于约束套筒的存在,无法在削弱型钢板上布置应变片,为了监测约束套筒是否协同削弱型钢板参与轴向受力,故在约束套筒上布置应变片,以监测约束套筒的受力情况,具体应变片布置如图4所示。

(a)套筒正面

3 试验结果分析

3.1 试验现象与滞回曲线

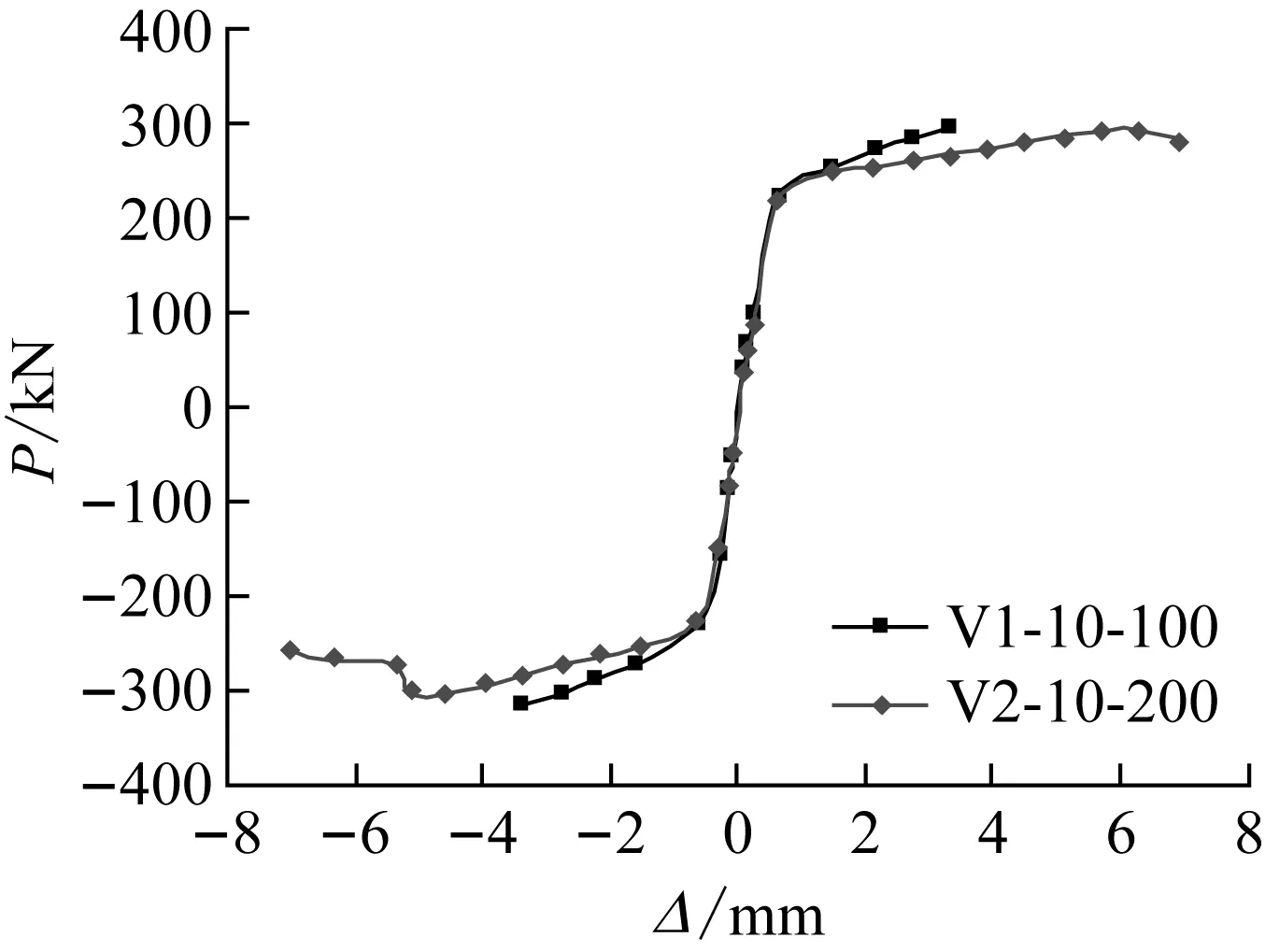

试验过程中,由于约束套筒覆盖了削弱型钢板的约束屈服段(即削弱总长度),无法观察到削弱型钢板中的实时变形情况,只能借由加载系统采集的荷载P-位移Δ实时数据(图5)判断削弱型钢板的工作情况。

由图5(a)表明,试件V1-10-100的荷载P-位移Δ滞回曲线饱满,未出现捏缩现象,在试件开裂之前,试件的强度未出现退化,承载力没有出现下降。在位移幅值3.3 mm的第二圈受拉过程承载力出现下降,无明显声响,判断削弱型钢板在其中部开裂,此时受拉最大承载力为284.0 kN,受压最大承载力为312.4 kN。在位移幅值3.3 mm的第三圈受拉过程承载力出现明显下降,无明显声响,受拉最大承载力为198.0 kN,受压最大承载力为308.4 kN,判断削弱型钢板在其中部局部断裂,结束试验。

由图5(b)表明,试件V2-10-200的荷载P-位移Δ滞回曲线饱满,未出现捏缩现象。在位移幅值5.7 mm的第三圈受压过程承载力出现下降,且之后的加载,受压过程中承载力逐渐缓慢下降,受拉过程中承载力没有出现下降,判断竖缝开孔不连续削弱型钢板发生侧向屈曲;在位移幅值为5.7 mm的第三圈加载中削弱型钢板的受拉最大承载力为291.3 kN,受压最大承载力为270.7 kN。在位移幅值6.9 mm的第二圈受拉过程承载力出现下降,判断钢板削弱截面部分拉裂,受拉最大承载力为245.4 kN,受压最大承载力为230.5 kN;在位移幅值6.9 mm的第三圈受拉过程中承载力明显下降,有明显声响,受拉最大承载力为158.9 kN,受压最大承载力为212.7 kN,判断削弱型钢板发生断裂,结束试验。

由图5(c)表明,试件D1-10-100的荷载P-位移Δ滞回曲线饱满,未出现捏缩现象,在试件开裂之前,试件的强度未出现退化。在位移幅值4.5 mm的第一圈受拉过程中承载力出现下降,无明显声响,判断为削弱截面处开裂,此时受拉承载力为244.3 kN,受压中最大承载力为372.7 kN;在位移幅值4.5 mm的第二圈受拉过程中承载力出现明显下降,无明显声响,此时受拉承载力降为77.8 kN,判断狗骨削弱型钢板削弱截面在其中部断裂,结束试验。

由图5(d)表明,试件D1-6-100的荷载P-位移Δ滞回曲线在位移幅值2.7 mm之前较饱满,未出现捏缩现象;在位移幅值2.7 mm的第一圈受压过程中承载力出现下降,且之后的加载,受压过程中承载力逐渐下降,由于该试件约束套筒与削弱型钢板间隙较大,判断为削弱型钢板发生受压屈曲,在位移幅值为2.7 mm的第三圈加载中削弱型钢板的受拉最大承载力为169.9 kN,受压最大承载力为146.8 kN;在位移幅值3.3 mm的第三圈受拉过程承载力出现下降,判断为削弱截面处开裂;在位移幅值为3.9 mm的第一圈受拉过程中,有“彭”一声明显声响,判断削弱型钢板在其中部断裂,结束试验。

(a)V1-10-100

3.2 破坏模态

加载过程中,4个试件的约束套筒均无明显鼓胀变形。将4个试件的约束套筒沿两边侧向切开,观察削弱型钢板的破坏模态,如图6所示。由正视图表明,试件V1-10-100在竖缝开孔中间出现断裂;试件V2-10-200削弱型钢板发生明显的平面内侧向屈曲,主要由于中间削弱区间较长影响,加载时一侧的竖缝底部发生局部断裂,削弱型钢板中心轴处没有出现裂缝;试件D1-10-100在狗骨削弱中间出现较明显断裂;试件D1-6-100在削弱截面中部出现断裂。从厚度方向观察内核心板,试件V1-10-100、V2-10-200没有明显颈缩现象;试件D1-10-100、D1-6-100在断口处颈缩较明显,且D1-6-100削弱长度区域出现较明显的面外屈曲。

(a)正视图

试件V1-10-100与D1-10-100为合理的失效模式。根据试件V2-10-200产生平面内屈曲,主要因为开孔削弱的长度较长,试件D1-6-100产生平面外屈曲,主要因为约束套筒与削弱钢板的间隙为3 mm,套筒约束作用减弱。因此,应控制开孔削弱长度及约束套筒与削弱钢板的间隙,防止屈曲变形,得到合理失效模式。

3.3 荷载P-位移Δ骨架曲线

图7为各试件荷载P-位移Δ骨架曲线。由图表明,各试件的骨架曲线均呈S型,阻尼器的受力过程均可分为三个阶段,即弹性阶段、塑性强化阶段和断裂破坏阶段。在位移加载前的各级往复加载的峰值点连线基本为一条直线,说明各试件在往复荷载作用初期处于弹性阶段;随着加载位移的增加,各试件的割线刚度降低,削弱钢板削弱截面处屈服,试件进入塑性强化阶段;达到各试件的极限荷载或极限位移后,试件在削弱钢板削弱截面处开裂或断裂,试将失效。

根据各试件的骨架曲线获得承载能力与特征位移如表3所示。由表3可得,试件V1-10-100与试件V2-10-200的屈服位移、屈曲荷载与受拉极限荷载基本一致,但试件V1-10-100的受压极限荷载为-314.4 kN,大于试件V1-10-200的受压极限荷载-302.18 kN,主要由于试件V1-10-200竖缝开孔长度较大,受压产生了平面内侧向屈曲所致。结合表3与图7(a),表明试件V2-10-200的极限位移明显大于试件V1-10-100,极限位移平均值为试件V1-10-100的2.07倍,因此,竖缝开孔削弱型钢板阻尼器的削弱长度、削弱形式与不连续间隔距离(a2=50 mm),是影响削弱型钢板阻尼器承载力与变形能力的重要参数。

(a)竖缝开孔削弱

结合表3与图7(b)说明,厚度(t=10 mm)、削弱长度相同(a=100 mm)的情况下,试件D1-10-100的屈服承载力、极限承载力与极限位移均大于试件V1-10-100,表明不同削弱形式是削弱型钢板阻尼器工作性能的重要参数,狗骨削弱型钢板阻尼器的工作性能优于竖缝开孔削弱约束钢板阻尼器。试件D1-6-100(t=6 mm)的屈服承载力、极限承载力与极限变形分别为试件D1-10-100(t=10 mm)的60.9%、49.8%与80.2%,表明削弱型钢板的厚度t是影响阻尼器承载能力与变形能力的重要参数。

表3 试件承载能力与特征位移

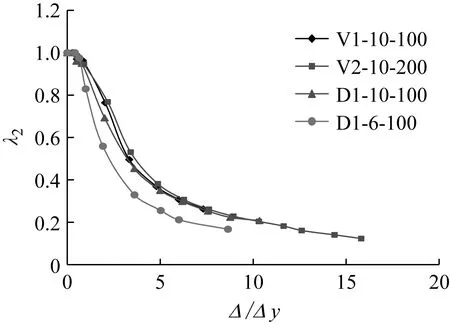

3.4 强度退化

图8为各试件的强度退化曲线。由图表明,当Δ/Δy<6时,各试件强度退化系数λ2、λ3随位移加载的增大变化不明显,基本在1左右变化,故各试件基本无强度退化,具有良好的强度退化性能;当Δ/Δy>6后,不同阻尼器试件的削弱型钢板陆续出现开裂或断裂等破坏,强度退化系数λ2、λ3开始降低,尤其λ3,表明削弱型钢板开裂后,存在明显强度退化。对比各试件的λ2、λ3表明,狗骨型削弱的试件D1-10-100强度退化性能优于竖缝开孔削弱试件V1-10-100,而开孔长度为200 mm的试件V2-10-200强度退化性能优于开孔长度为100 mm的试件D1-10-100与试件V1-10-100,说明开孔削弱形式与开孔削弱长度是影响削弱型钢板阻尼器的重要参数。

(a)

3.5 刚度退化

图9为各试件的刚度退化曲线。由图表明,厚度为10 mm的试件V1-10-100、V2-10-200、D1-10-100在Δ/Δy<1时,刚度基本没有退化,或者退化很小,刚度退化系数的最小值为0.96;但厚度为6 mm的试件D1-6-100则出现较明显的刚度退化。当Δ/Δy>1后,削弱型钢板的损伤累计越来越大,刚度退化系数随着位移的增大而减小,各试件出现严重的刚度退化;试件V1-10-100、V2-10-200、D1-10-100的刚度退化系数曲线基本重合,说明开孔削弱形式、开孔削弱长度对削弱型钢板阻尼器试件的刚度退化性能影响不大。试件D1-6-100的刚度退化系数则比其他3个试件都小,刚度退化速度更加明显,说明钢板厚度是影响试件刚度退化性能的重要参数。

图9 刚度退化曲线

3.6 能量耗散能力

图10为各试件的累积滞回耗能Ep。由图表明,各试件的累积滞回耗能随着无量纲化位移的增大而增长,且增长速率越来越快。厚度相同的试件V1-10-100、D1-10-100前期的累积滞回耗能曲线基本重合,但由于狗骨削弱的试件D1-10-100变形能力更好,导致了最终累积滞回耗能更强。开孔削弱长度为200 mm的试件V2-10-200最终累积滞回耗能大于其他3个开孔削弱长度为100 mm的试件,主要由于开孔削弱长度影响试件的变形能力,进一步导致影响试件的最终累积滞回耗能。厚度为6 mm的试件D1-6-100在同一位移条件下的累积滞回耗能小于其他3个厚度为10 mm的试件。综上可得,开孔削弱形式、开孔削弱长度与钢板厚度均为影响试件耗能能力的重要参数。

图10 累积滞回耗能对比

图11为各试件的等效黏滞阻尼系数ζ。由图表明,各试件的等效黏滞阻尼系数前期随无量纲位移的增加而增大,之后逐渐趋于稳定,等效黏滞阻尼系数在0.4以上。试件V1-10-100与试件V2-10-200在各级无量纲位移下的等效黏滞阻尼系数基本相同,说明开孔削弱长对黏滞阻尼系数的影响不大。而狗骨型削弱的试件D1-10-100、D1-6-100黏滞阻尼系数大于竖缝开孔削弱的试件V1-10-100、V2-10-200,说明开孔削弱形式是影响黏滞阻尼系数重要参数。

图11 等效黏滞阻尼系数对比

3.7 延性系数

表4为各试件的延性系数。由表可知,各削弱型钢板阻尼器试件的平均延性系数均大于7,具有良好的延性性能。竖缝开孔削弱时,削弱长度为200 mm的试件V2-10-200平均延性系数大于削弱长度为100 mm的试件V1-10-100,说明试件开孔削弱长度长,延性性能好。相同开孔削弱长度与钢板厚度,狗骨形削弱试件D1-10-10的平均延性系数大于竖缝开孔削弱的试件V1-10-100,说明狗骨形开孔削弱形式较优。此外,通对比试件D1-10-10与试件D1-6-100的平均延性系数表明,两试件的平均延性区别不大,削弱型钢板厚度对阻尼器的延性影响较小。

表4 试件延性系数

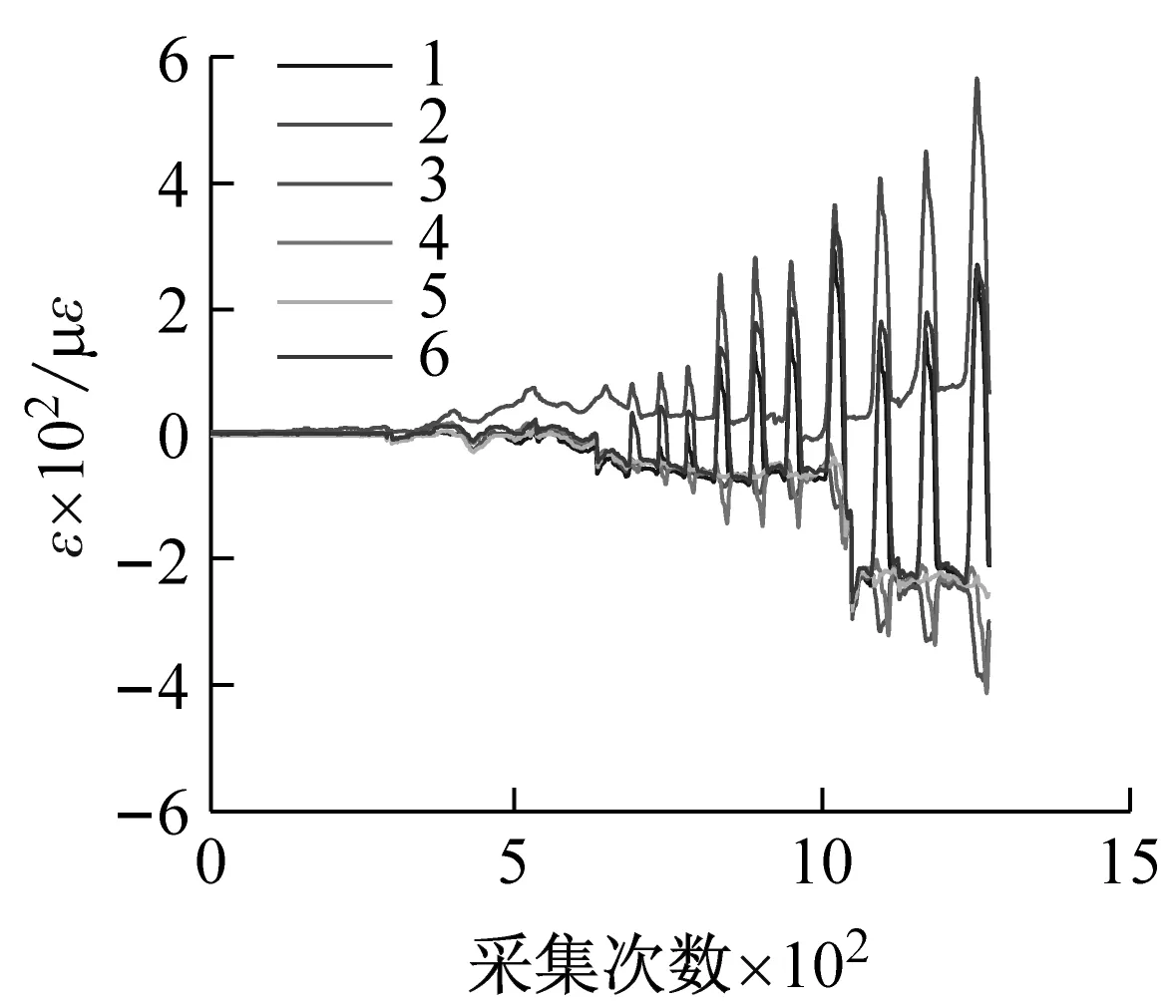

3.8 应变结果分析

由于约束套筒的存在,试验无法在内核心板布置应变片测试内核心板的应变,将应变片布置在约束套筒上监测约束套筒的受力情况,应变片布置如图4。分析采集箱所采集的应变数据表明,4个削弱型钢板阻尼器中约束套筒的应变数值均很小。以试件V1-10-100、D1-10-100中的应变片数据为例进行说明,试件V1-10-100、D1-10-100中应变片采集数据如图12与图13所示。由图表明,约束套筒在试件处于弹性状态时,应变数值很小,随着加载继续,应变片所采集的数值增大,但增长缓慢,数值依然较小。表明约束套筒在试件加载过程中,自身刚度足够且起到了约束削弱型钢板变形的作用,约束套筒基本不协同削弱型钢板参与轴向受力。

(a)

(a)

4 结 论

通过对装配式节点可更换削弱型约束钢板阻尼器进行低周往复轴向加载试验与分析,得出如下结果:

(1)可更换削弱型约束钢板阻尼器具有合理的失效模式:削弱型钢板在削弱截面部位开裂或断裂,实现了阻尼器的塑性耗能与失效模式可控。约束套筒能有效地约束削弱型钢板屈曲变形且无明显鼓胀,实现了阻尼器具备承载-耗能双重功能。

(2)可更换削弱型约束钢板阻尼器具有良好的承载、耗能双重性能。各试件在位移延性系数Δ/Δy<6时,承载能力稳定,无强度退化,具有良好的强度退化性能;荷载P-位移Δ滞回曲线饱满,等效黏滞阻尼系数约为0.4,具有良好的耗能能力;各试件的平均延性系数均大于7,具有良好的延性。削弱型约束钢板阻尼器在装配式节点中易装配,实现震损后可更换、可恢复功能。

(3)相同参数条件下的狗骨削弱型约束钢板阻尼器的承载能力、耗能能力与延性性能优于竖缝开孔削弱型约束钢板阻尼器。削弱长度为200 mm时阻尼器的耗能与延性大于削弱长度为100 mm时阻尼器相应性能,但削弱钢板发生侧向屈曲;削弱型钢板厚度对阻尼器的承载能力与刚度退化性能影响较大,而对延性影响较小;约束套筒与削弱型钢板间隙较大时,约束套筒不能有效发挥作用,易导致削弱型钢板发生受压屈曲。综上说明,开孔削弱形式、开孔削弱长度、削弱钢板厚度以及约束套筒与削弱型钢板间隙是影响阻尼器工作性能的重要参数。