考虑弹性变形的推力轴承抗冲击特性分析

2021-08-11戚社苗

周 鑫,戚社苗,刘 恒

(1.西安交通大学 机械工程学院润滑理论及轴承研究所,西安 710049;2.西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049)

要想研制出高性能的航空发动机主轴高速滚动轴承,需要进行大量的模拟试验,通过模拟轴承在航空发动机实际工况下的运行状况,对轴承性能、寿命和可靠性进行评估。采用滑动轴承作为陪试轴承的滚动轴承试验机可以有效解决陪试轴承对试验滚动轴承振动信号的频率干扰问题。轴承试验机需要承受轴向瞬时冲击载荷来模拟滚动轴承真实运行情况,因此试验轴承需要承受很大的瞬时轴向冲击载荷作用,这个瞬时轴向力最终作用到推力滑动轴承上。如此大的冲击力,如果轴承设计不好,很容易造成轴与轴瓦直接接触,造成烧瓦等事故[1-2]。

针对滑动轴承抗冲击这一问题,国内外的学者都进行了研究,也取得了不少成果。Tichy等[3]研究了瞬态冲击载荷大小和作用时间对轴心轨迹的影响。Rao等[4]研究了瞬时冲击对轴心轨迹的影响,以及对轴承-转子系统动力学特性产生的影响。马希直等[5-6]研究了滑动推力轴承在阶跃载荷冲击下的热瞬态行为,获得了大载荷阶跃冲击条件下推力轴承热瞬态过程中性能参数的非线性响应曲线,给出了瞬态过程中轴承最高温度、最小油膜厚度等参数的变化规律。张胜伦等[7]运用有限元法求解径向滑动轴承油膜压力,将油膜力施加到聚四氟乙烯塑料瓦上计算了轴瓦结构变形,研究了冲击载荷作用下径向滑动轴承的油膜压力、膜厚和轴心轨迹的响应情况。上述研究在轴承-转子系统抗冲击方面做出了很多成果,对本文的分析和验证起到了很大的帮助。

本文考虑了轴承座的结构变形,仿真分析了推力轴承在瞬时冲击载荷作用下的响应过程。研究了不考虑轴承座结构变形条件下三种不同冲击载荷作用下的推力轴承响应过程,考虑轴承座结构变形时不同轴承座结构刚度对响应过程的影响,最后进行对比。同时也分析了流量等作为辅助分析参考,为试验机的推力轴承设计和轴承座的结构设计提供了理论基础。

1 建模

试验机轴承-转子系统简化后模型如图1所示。

图1 轴承-转子系统结构示意图

推力轴承是一个斜-平面瓦推力滑动轴承,基本的结构参数如图2所示。

图2 推力滑动轴承几何结构图

雷诺方程采用计入挤压项的二维不可压缩流体雷诺方程[8]:

(1)

式中:r为径向坐标;θ为周向坐标;h为油膜厚度;μ为润滑油动力黏度;p为油膜压力;ω为角速度;t为时间。

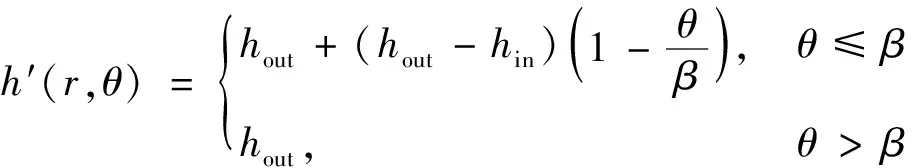

不考虑结构变形油膜厚度计算公式为:

(2)

式中:hout为油膜出口厚度;hin为油膜进口厚度;β为瓦块节线位置角。

由于冲击过程时间很短,润滑油密度变化很小,本文不考虑密度的变化。

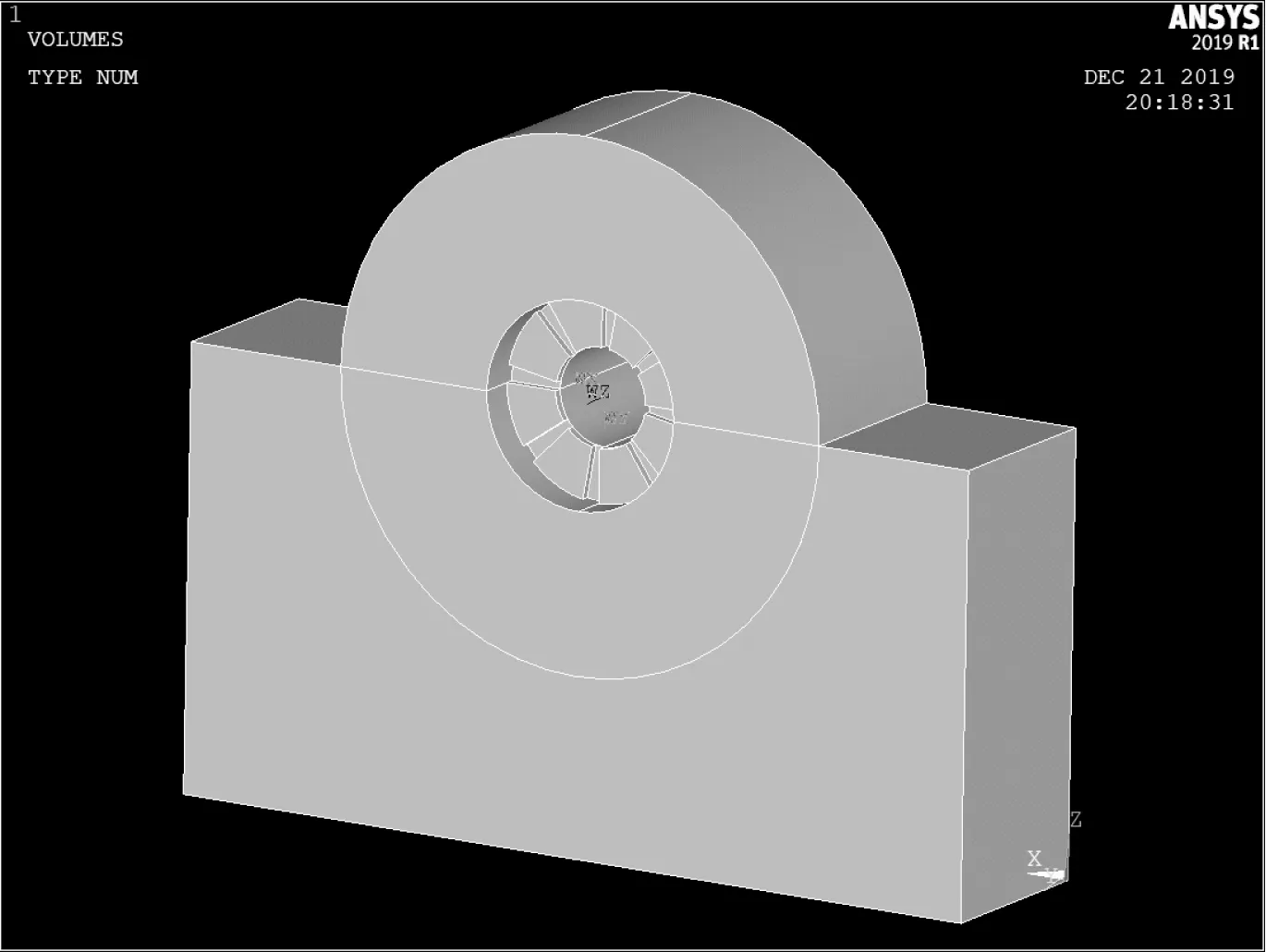

轴承座的简化模型如图3所示。

图3 轴承座的简化模型

将求解雷诺方程得到的油膜压力施加到ANSYS模型上,计算得到轴瓦变形δ,作为修正项加到不考虑结构变形油膜厚度方程上,则计及结构变形油膜厚度可用下式计算:

h=h′+δ

(3)

转轴的动力学方程为:

(4)

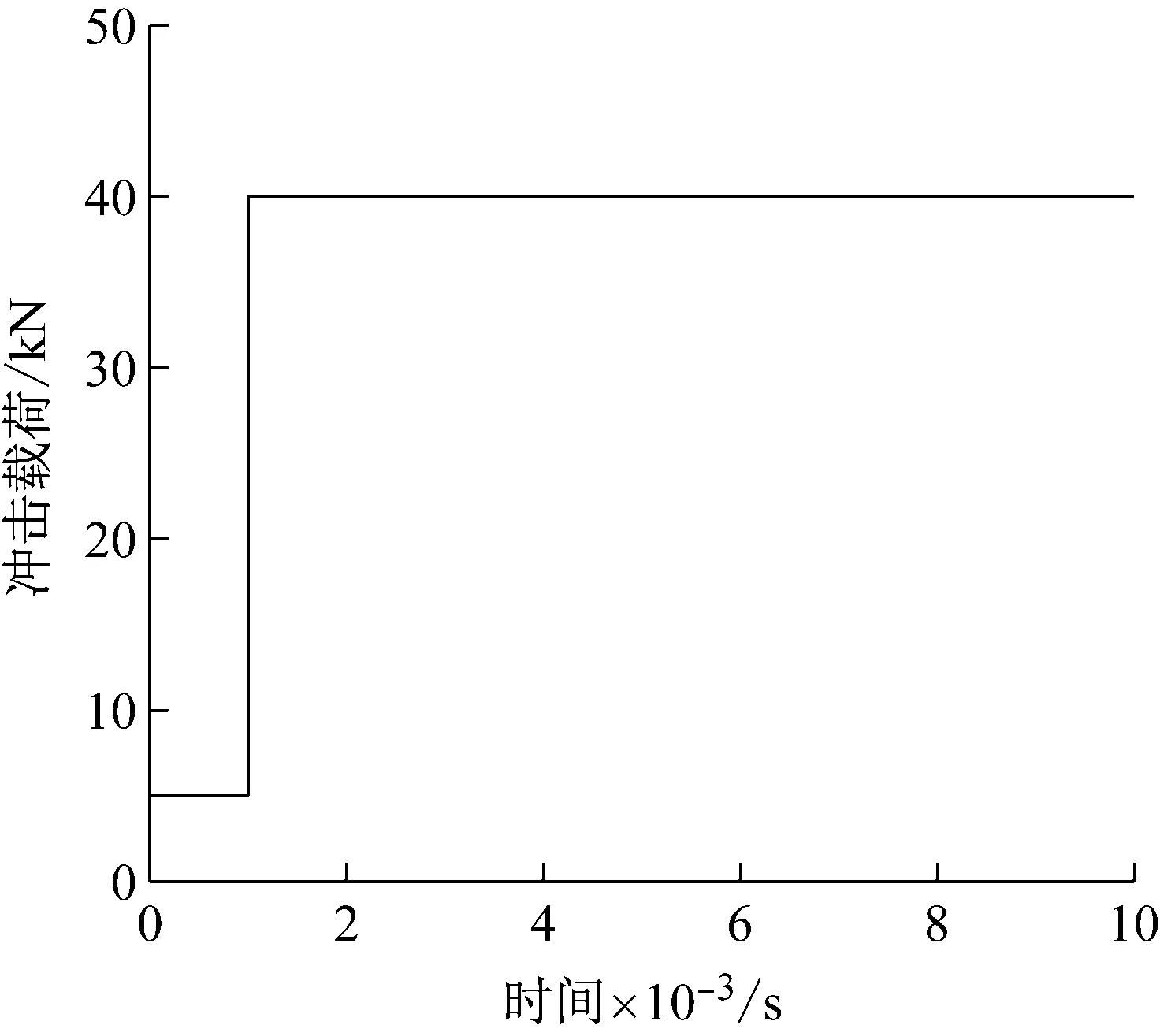

为了模拟试验机加载过程且方便计算,冲击载荷采用阶跃载荷的形式施加到转轴上,冲击载荷曲线如图4所示。

图4 冲击载荷示意图

2 计 算

在求解雷诺方程之前,需要对雷诺方程进行无量纲化[9],无量纲化后的雷诺方程为:

(5)

求解雷诺方程采用有限元法,借助MATLAB PDE Toolbox进行求解,求解得到油膜压力后,再计算得到油膜总的承载力和流量[10-11]。

将求解得到的油膜压力导入ANSYS中计算结构变形量[12],修正油膜厚度,如此迭代计算。

求解动力学方程采用欧拉积分法[13],每次迭代可以计算得到转轴的轴向位移,速度和加速度:

(6)

式中:t为计算时间;Δt为时间步。

根据计算新的推力盘位置,得到新的油膜厚度,将新的油膜厚度再次代入雷诺方程中求解,同时考虑结构弹性变形修正。如此迭代循环求解,直到到达预设的时间后停止。这样就可以计算得到整个时间段内的油膜厚度和油膜力的变化情况。

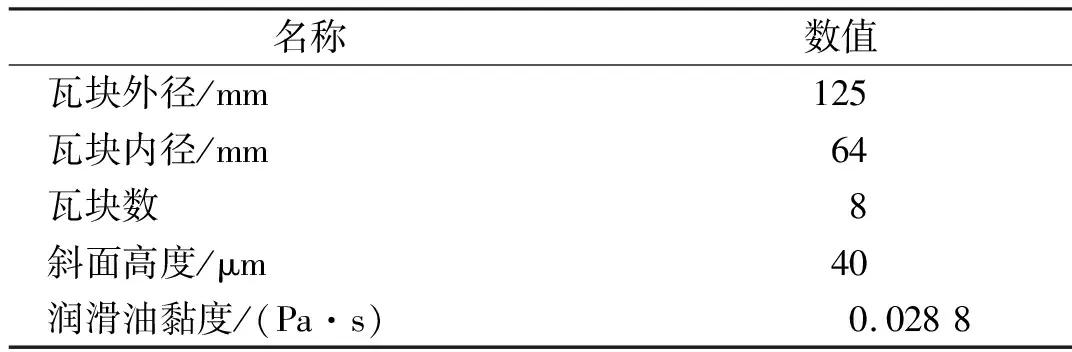

本文计算的推力轴承结构参数来源于某航空发动机用高速滚动轴承试验机陪试推力轴承,具体参数如表1所示。

表1 推力轴承计算参数

整体计算程序流程[14]如图5所示。

图5 计算程序流程图

3 结果分析

在滑动轴承的设计和运行过程中,最重要的两个参数是油膜力和最小油膜厚度。油膜力决定了滑动轴承能否承受载荷;而最小油膜厚度决定了滑动轴承能否正常安全运行,最小油膜厚度过小,可能会发生推力盘与轴瓦发生碰磨,造成烧瓦甚至发生事故[15]。

在不考虑结构变形的情况下,针对滚动轴承试验中的三种冲击载荷作用,对推力轴承冲击过程中的最大油膜力,最小油膜厚度和流量进行分析;在考虑结构变形的情况下,研究不同轴承座结构刚度在冲击载荷的作用下的响应情况。根据高速滚动轴承试验机的试验要求,转速设定均为13 340 r/min,运动方程中等效转子质量M=20 kg,推力盘初始位移为冲击之前的稳态最小膜厚,初始速度为0。

3.1 不考虑结构变形

在高速滚动轴承试验的载荷谱中存在三个幅值较大的冲击载荷。因此,在不考虑结构变形时,设置阶跃载荷幅值分别为6 kN,23 kN和40 kN模拟冲击载荷的作用。图6分别为三种冲击载荷作用下0.01 s内的油膜力的变化情况。从图中分析得出,由于瞬态冲击载荷作用时间极短,幅值大,推力轴承在受到载荷冲击的作用下,油膜力的响应非常快,在极短时间内迅速变大,响应时间随冲击力的幅值大小的不同而不同,冲击力越大,响应时间越短。冲击载荷幅值越大,响应的油膜力幅值也越大。

(a)冲击载荷为6 kN

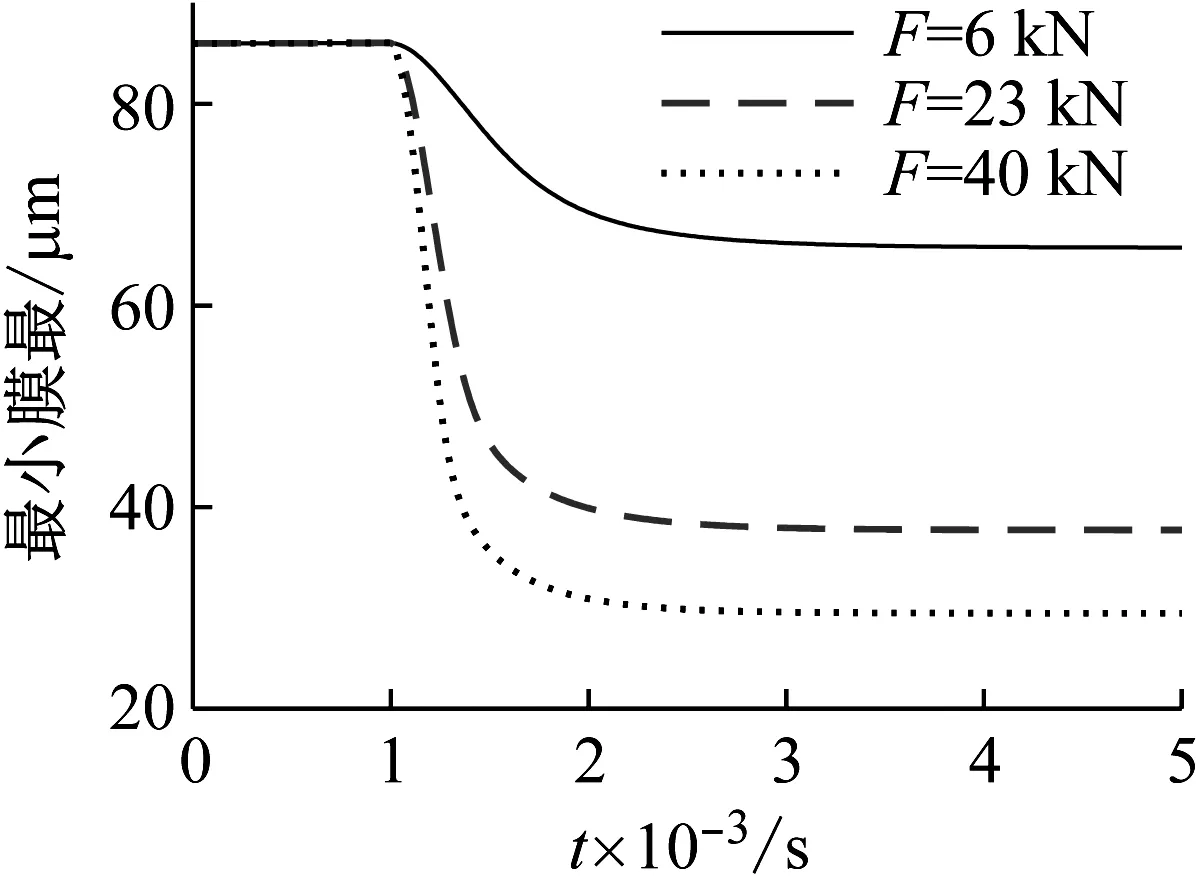

图7为三种冲击过程最小油膜厚度的响应曲线。在冲击载荷的极短时间内,最小油膜厚度迅速减小,响应速度三者相差不大。冲击载荷越大,达到稳态时的最小油膜厚度越小。

图7 三种冲击作用下最小油膜厚度随时间的变化

图8为流量随时间的响应曲线。在冲击载荷的作用下,流量迅速减小,最后逐渐达到稳态,此时仅由旋转油膜产生油膜力。

图8 三种冲击作用下流量随时间的变化

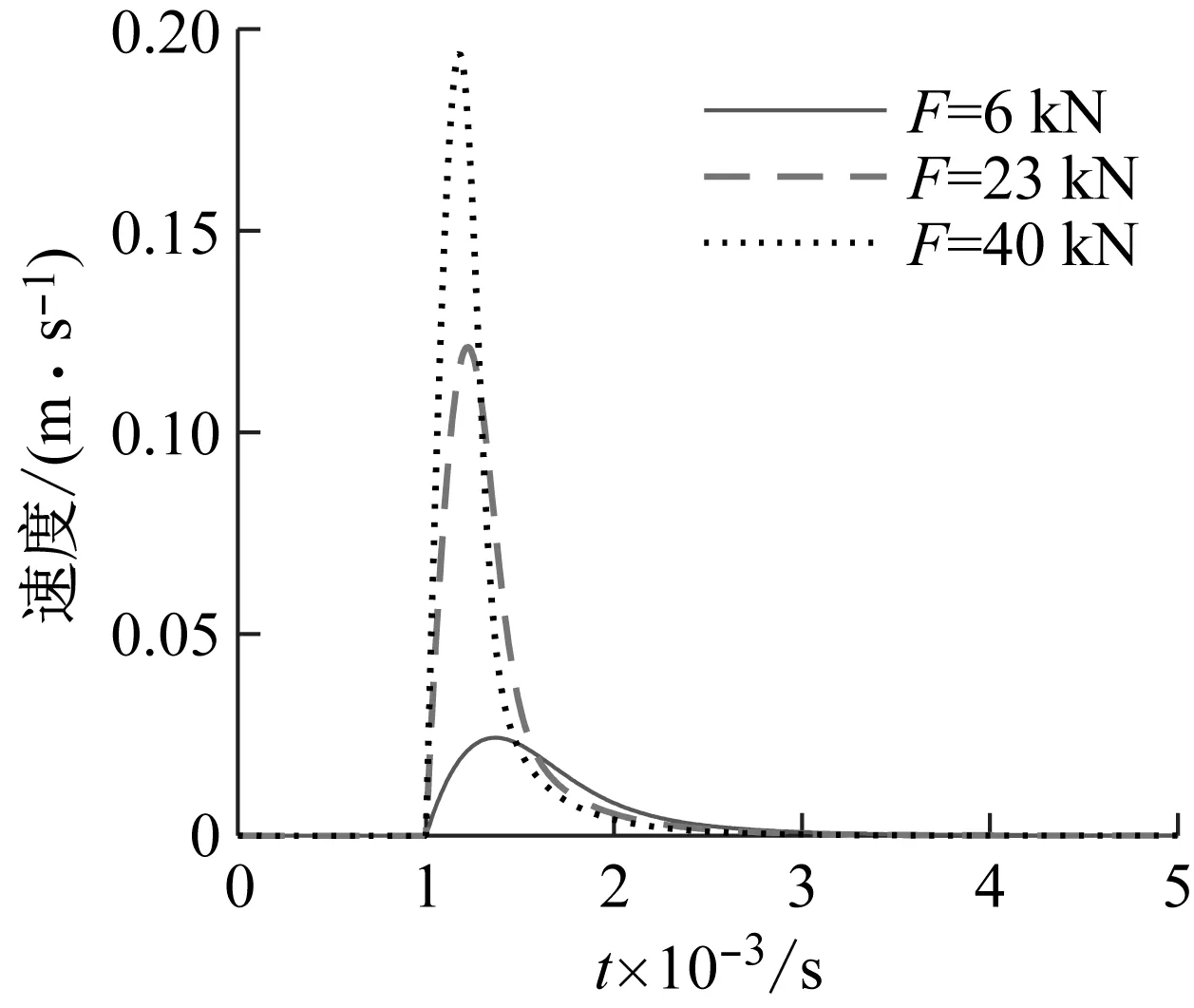

图9为三种冲击过程推力盘速度随时间的变化曲线。冲击载荷幅值越大,速度响应的越快,速度幅值也就越大。这是因为速度越大,挤压油膜力越大,用以抵抗很大的冲击载荷。

图9 三种冲击作用下推力盘速度随时间的变化

3.2 考虑结构变形

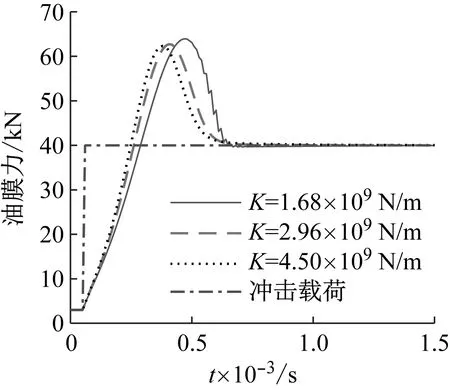

在考虑结构变形的情况下,研究转速13 340 r/min时瞬时冲击载荷幅值为40 kN时不同轴承座结构刚度下的最大油膜力,最小油膜厚度和流量的变化情况。文中的轴承座刚度定义为在轴承瓦块上施加的合力与轴承中心点处的轴向位移的比值。

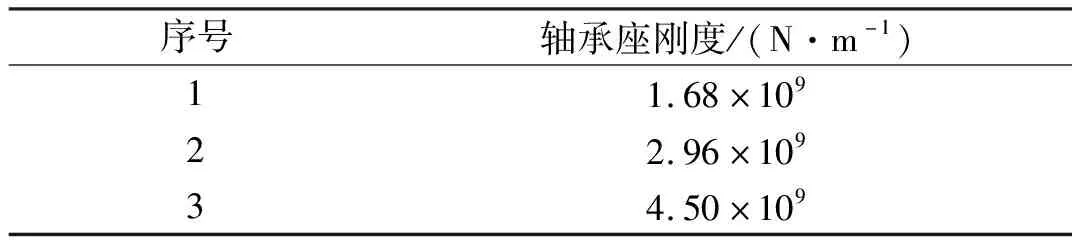

表2所示的是三种工况下只承受轴向冲击载荷作用冲击过程中最大油膜刚度,从表中可以看出同转速条件下,冲击载荷越大,最大油膜刚度也就越大。其中最大刚度出现在冲击载荷峰值为40 kN时,为 2.96×109N/m。为了使轴承在最大冲击载荷作用下仍能正常工作,轴承座设计刚度要与最大油膜刚度处于同一量级,为了对比分析,设置两组对照刚度,研究大刚度与小刚度对冲击过程的影响,四组轴承座刚度设置如表3所示。

表2 三种冲击载荷作用下的最大油膜刚度

表3 三个轴承座刚度

通过图10可以看出,轴承座的刚度不同,响应时间和油膜力幅值均不相同。刚度越大,响应时间越长,油膜力幅值越小。当K=1.68×109N/m时,在响应过程中油膜力过峰值之后出现小幅度波动,但最后达到稳态。可以认为存在某个临界最小刚度,小于此刚度就难以承受这个冲击载荷的作用。

图10 不同结构刚度冲击载荷作用下油膜力随时间的变化

图11最小膜厚的响应曲线中可以看出前一段时间刚度越大,最小膜厚相对较小,过了某一点后,刚度越大,最小膜厚反而相对较大,存在一个明显的转折点。响应时间大体相同。

在协同过滤推荐系统中,可对用户的复杂情境信息进行细粒度划分,产生不同层次的环境信息。例如,将社交圈情境细分为家人、同事、朋友、陌生人等;将位置情境划分为商场、实验室、工作区等。在此基础上,形 成 复杂情境向 量CUCCA-CF 算法在对各个情境信息取值量化、归一化后,定义用户复杂情境信息相似因子为:

图11 不同结构刚度冲击载荷作用下最小膜厚随时间的变化

图12为流量随时间的响应曲线。刚度不同,流量在达到峰值之前相差很小,达到峰值之后影响较大,刚度越大,流量反而越小。这是因为在达到峰值之后,刚度越小,最小油膜厚度越小,此时流量也越小。

图12 不同结构刚度冲击载荷作用下流量随时间的变化

3.3 对比

考虑到计算与设计的方便,本文选取与不考虑结构变形时冲击达到稳态时的油膜静态刚度作为轴承座刚度,与不考虑结构变形时的冲击响应进行对比,发现其中的异同。

从图13油膜力对比曲线中可以看出二者的响应时间不同,不考虑结构变形响应快,大约为0.27 ms达到幅值,而考虑结构变形需要0.33 ms。考虑结构变形达到稳态的时间较短。二者的响应幅值相差不大。不考虑结构变形时油膜力幅值为62.34 kN。相较于冲击载荷幅值提高了55.9%。

图13 油膜力对比曲线

从图14最小油膜厚度对比曲线中可以发现二者最小油膜厚度存在明显的转折点,在转折点之前,不考虑结构变形的响应快,最小膜厚相对较小;在转折点之后考虑结构变形响应较快,最小膜厚相对较小。与油膜力类似,考虑结构变形达到稳态的时间较短。二者最小膜厚的最小值均是在达到稳态时取得为29.5 μm。

图14 最小膜厚对比曲线

图15表示的是流量的对比曲线。从中可以看出,二者流量响应时间大致相同,不考虑结构变形达到最小值时相对较快一些。但是最小流量不相同,不考虑结构变形流量的最小值为12.51 L/min,而考虑结构变形的最小流量为11.34 L/min。达到最小值后二者均再次上升逐渐达到稳态。

图15 流量对比曲线

4 结 论

(2)对不考虑轴承座结构变形的推力轴承受冲击载荷的响应过程进行分析,发现油膜力和最小油膜速度响应速度极快,流量响应较慢。在冲击过程中,瞬时峰值比稳态值均提高了很多,其中油膜力提高了59.5%,最小了油膜厚度减小了11.4%。

(3)对考虑轴承座结构变形的推力轴承受冲击载荷的响应过程进行分析,发现不同结构刚度对油膜力和最小油膜厚度均有影响,在一定范围内,刚度越大,最大油膜力越小。油膜的静态刚度与轴承座的结构刚度存在一个匹配关系,存在一个临界最小结构刚度,当小于此刚度时,推力轴承可能不能承受此瞬时冲击载荷的作用。结构刚度越大,响应速度越快,达到稳态的时间越短。

(4)通过对考虑结构变形和不考虑结构变形的冲击响应过程对比,可以发现,不考虑结构变形时,油膜合力和最小油膜厚度的响应速度快得多,响应时间大约快了22%。弹性变形延缓了响应过程,起到了缓冲作用,并且缩短了达到稳态时所需的时间。考虑和不考虑弹性变形时,油膜合力的最大值和最小油膜厚度的最小值基本相同。分析表明,合适的轴承座结构刚度可以提高推力轴承的抗冲击能力。结构刚度不能小于某个临界值,太小可能造成某一瓦块的最小油膜厚度非常小,难以承受大的瞬时冲击载荷;同时也不能太大,不仅结构复杂,而且起不到缓冲的效果,可能会造成某些连接件过早失效。