计及短流程钢铁企业生产过程的供需互动调度模型

2021-08-11王海博

王海博,张 利

(电网智能化调度与控制教育部重点实验室(山东大学),山东省济南市 250061)

0 引言

近年来,随着可再生能源并网规模的持续扩大,电源侧调节能力下降、系统平衡资源匮乏等一系列问题使得新形势下电网维持电力供需平衡的能力受到严峻挑战[1]。在此背景下,基于负荷侧通信和信息交互支撑设施逐渐完善,充分挖掘柔性负荷资源的灵活可调节潜力,通过价格信号引导等方式调动其响应电网调度的积极性,成为促进可再生能源消纳、实现削峰填谷目标的重要手段[2-4]。

在众多类型的负荷中,钢铁企业作为产品产值中能源价值占比超过30%的高载能工业用户[5],具有可调节容量大、自动化水平高、信息网络完善等优点,特别是耗电量大的短流程钢铁企业,可在不影响订单产量的前提下通过控制电弧炉(electric arc furnace,EAF)等大功率生产设备的使用时间平衡可再生能源出力波动[6-7],保证系统安全经济运行。基于此,文献[8]提出一种计及风险约束的EAF与风电协调调度方法,针对风电不确定性产生的负荷调节风险,电网调整负荷侧用电计划以在最大化风电消纳的同时降低负荷和电网可能出现的经济损失;进一步的,文献[9]构建了考虑风电与EAF功率双重不确定性的鲁棒机组组合模型,将负荷波动带来的切负荷风险与弃风风险一同纳入模型中,以提升电网调度的安全性与经济性。上述研究均以EAF作为钢铁企业乃至冶金企业的典型调控对象,但是对于这类具有复杂生产流程与严格工序限制的工业用户,所建模型在分析其电能消耗时须与生产任务准确地结合在一起。为此,状态任务网[10-11]、资源任务网(resource-task network,RTN)[12-13]等方法被陆续应用于探究短流程钢铁企业生产安排与用电负荷之间存在的耦合关系,2种方法在对流程建模时都把物料、电力抽象为资源(状态节点)并描述其与生产运输任务之间的交互关系,不过后者较前者将执行加工任务的设备同样纳入资源范畴,故RTN在表达含同类多设备并行操作的大规模生产调度问题时更具优势,这也为本文开展短流程钢铁企业可调节能力的研究提供了重要的理论基础。

对于流程性强的高载能企业,其生产作业计划的制定通常提前一天进行,日内无设备故障等意外情况不可随意更改,因此,该类负荷响应电网调度的主要方式为参与日前调度。目前,针对需求侧参与日前调度的研究仍然侧重于单层集中式调度,即将用户对价格或激励信号的响应约束直接纳入机组组合模型中[14-15],用户利益未得到充分重视或体现为决策机构对用户用电满意度的主观判断。为了解决此问题,双层规划理论被引入优化调度领域,通过层间互动模拟电力供需双方的利益博弈[16]。如文献[17]建立了工业园区参与系统运行的双层优化调度模型,可在降低电网运行成本的同时最大限度地保障园区参与可中断负荷响应的利益;文献[18]则采用双层规划模型讨论最优分时电价的制定以平衡供电方与用电方的利益冲突,但在现货市场的背景下,实时电价与购电功率作为供用电双方的互动内容更加贴合未来调度的发展方向。

综上,为了应对可再生能源高比例接入带来的频繁大幅度功率调节需求,本文选择短流程钢铁企业作为荷侧重点挖掘的可调控对象响应电网调度。针对钢铁企业可调节能力与生产流程紧密关联的现状,采用RTN将钢铁生产过程存在的资源与时序限制抽象为数学模型,并对原方法中工序之间衔接关系处理方式的不足提出了改进方案,以真正实现前后相连工序的不间断运行。考虑到电网调度与企业用户的利益诉求有所不同,基于供需互动模式构建了综合计及二者利益的双层优化日前调度模型,在此基础上为了模拟实际的互动过程,采用分层迭代算法在保证上下层之间只交互实时电价与购电功率2种边界信息的前提下求解模型,并且选用新异构分解(new heterogeneous decomposition,N-HGD)算法作为迭代算法以加快收敛速度。最后,对模拟某地区电源结构的算例系统进行仿真分析,结果验证了所提任务衔接改进处理方法的有效性与优越性,且表明供需互动调度模型可在提升系统对可再生能源消纳水平的同时兼顾企业利益。

1 基于RTN的短流程钢企生产流程建模

短流程钢铁企业作为典型的流程工业,其生产过程存在严格的工序限制,设备启动时间与运行时间由作业计划确定,一旦工作不能随意停止供电。因此,在准确计及钢铁生产各环节与生产资源关联约束的前提下建立电炉炼钢流程的数学模型,是促使企业用户积极合理参与日前调度的前提和关键。

1.1 生产流程简介

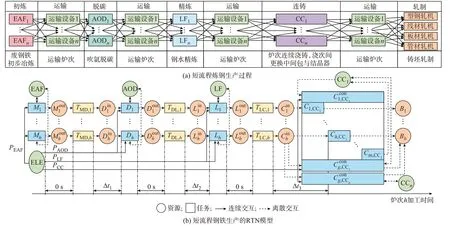

图1(a)给出了短流程电炉炼钢的具体过程,其生产环节按照产品加工顺序依次分为冶炼、脱碳、精炼、连铸与轧制[19-20],各环节主要加工设备分别为EAF、氩 氧 脱 碳 炉(argon oxygen decarburization,AOD)、钢 包 精 炼 炉(ladle furnace,LF)、连 铸 机(continuous caster,CC)与轧钢机。考虑到不同类型轧机的工作原理存在明显差异,无法对其用电规律进行统一表述,本文重点分析短流程炼钢的前4道工序,对于轧制环节暂不将其纳入讨论的范畴之内。

从图1(a)可以看出,EAF、AOD与LF均以炉次(由同一钢包盛放的钢水)为单位对钢水进行批量处理,而连铸机则借助中间包的缓冲作用将多个钢种相近的炉次组成浇次实现铸坯的连续浇铸。连铸过程不可中断,但为保证生产安全并满足订单合同对于产品规格的要求,相邻浇次之间必须留出足够的时间更换中间包与结晶器,此操作简称为换浇。因此,钢铁制造从整体上可被视为大规模、多阶段的批量生产过程,且每一阶段可能包含若干台并行设备,故本文采用RTN这一解决工厂批处理调度问题的有效方法进行生产流程建模。

图1 短流程炼钢生产过程及其RTN模型Fig.1 Shor t-process steelmaking pr ocess and its RTN model

1.2 RTN模型构建

RTN模型能够基于系统方法全面描述复杂的物理化学过程,特别是针对多阶段、多并行机且生产约束严格的过程[20]。在RTN中,设备、物料与电力统称为资源,产生或消耗特定资源集合的加工、运输操作则被抽象为任务,生产过程中2类元素的交互关系可表现为以下2种形式:连续交互与离散交互。前者表示任务在执行期间需要持续不断地消耗或生成某类资源,后者则专指任务与资源的交互行为仅发生于它的开始与结束时刻。

在构建的短流程钢铁生产RTN模型中,设备和炉次与任务的交互属于离散交互,电力资源与任务的交互则属于连续交互,其余须作特殊说明的模型内容可简述如下。

1)生产任务与设备、电力资源的交互。包括:①生产任务在执行期间消耗的电力资源为对应设备的额定功率[21];②初炼、脱碳、精炼任务与设备的交互在同类设备额定功率相同时无须考虑其具体个体;③连铸任务必须与具体的连铸机设备建立交互关系。

2)运输任务仅与其运送的炉次交互。

3)运输任务在炉次加工任务结束后立即执行,但是运输任务结束与下一生产任务开始之间允许为炉次留有一定的等待加工时间。

4)连铸过程中各炉次浇铸任务与换浇任务在时间上无缝衔接。

RTN模型采用上述处理方式的原因详见附录A,基于此模型可进一步讨论制定钢铁企业生产作业计划必须满足的约束条件。

1.3 生产约束表达

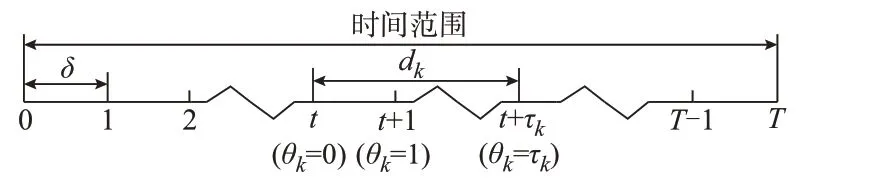

为从全局层面考虑钢铁企业生产调度,须在建立其RTN模型后对所有任务执行采用统一的时间刻度进行描述。本文选择离散时间表示[22-23]将调度时间范围划分为等间距的时间网格,如图2所示。

图2 均匀时间网格Fig.2 Uniform time grid

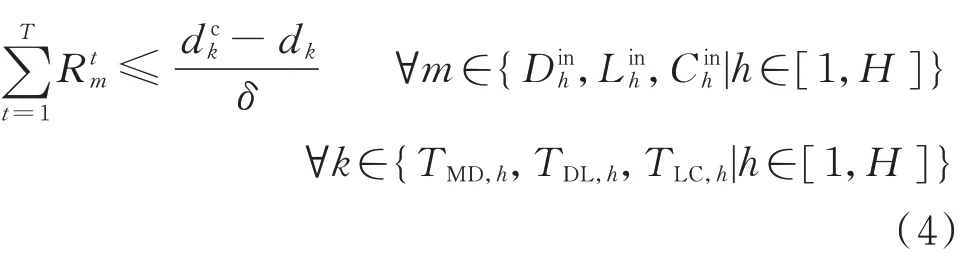

基于离散时间表示的RTN模型,可构造短流程钢铁企业的生产约束条件,包括资源平衡约束、等待时间约束、任务执行约束、资源数量约束与任务衔接约束等[12-13],其中资源平衡约束通过管理时间网格上资源的可用性控制生产、运输任务按照既定顺序执行,其余约束则根据模型内容与钢铁生产特点对资源平衡约束中各变量的取值范围进行限制,2类约束详述如下。

1.3.1 资源平衡约束

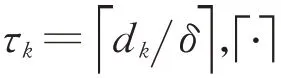

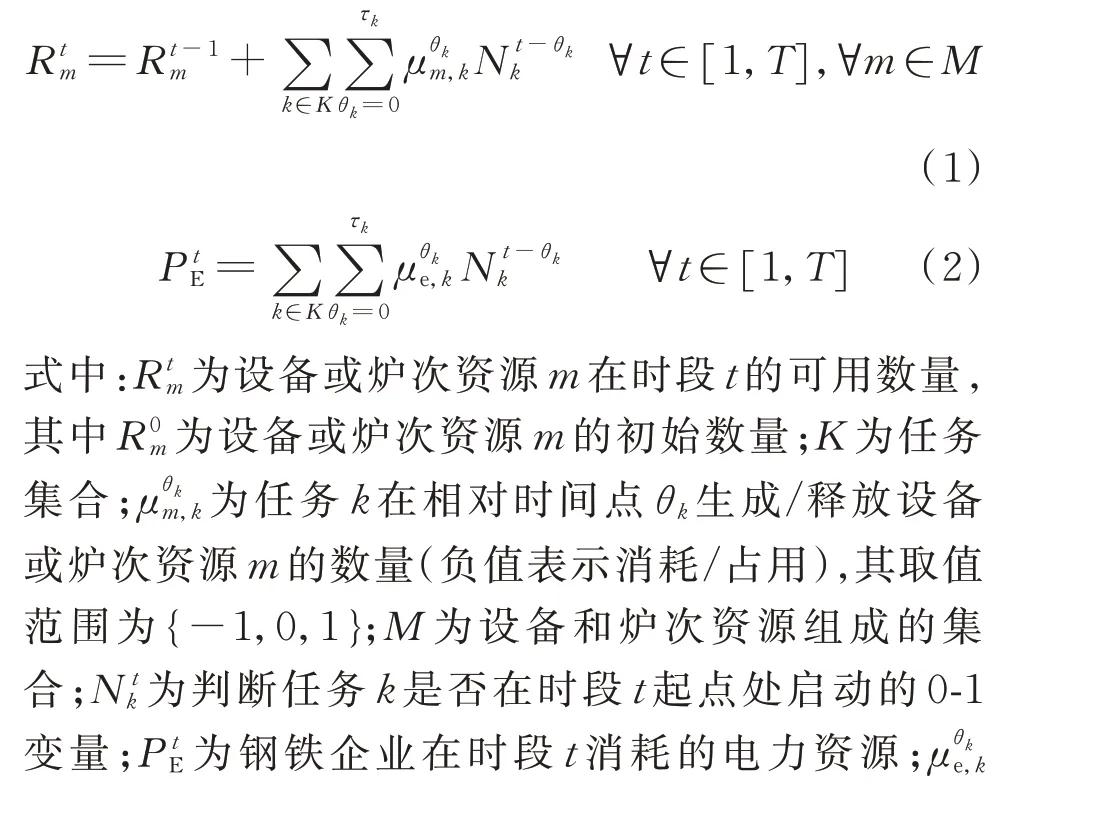

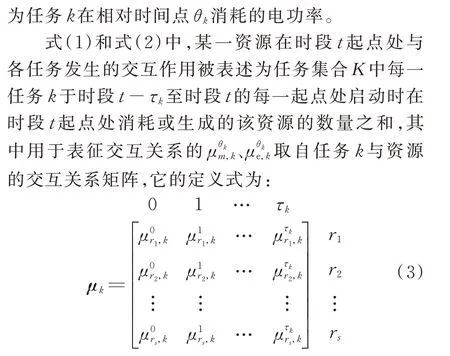

离散时间表示下,钢铁生产调度的结果决定各任务在何时段的起点处启动。故对于与任务离散交互的设备或炉次资源,其在时段t的可用数量由该资源在时段t−1的可用数量与设定在时段t起点处和各任务发生的交互(包括其在时段t−1内部被任务释放或生成)两部分因素决定;而对于与任务连续交互的电力资源,因其不能跨时段传递,时段t的用电功率可表示为各任务在时段t起点处的用电功率之和,具体表达式为:

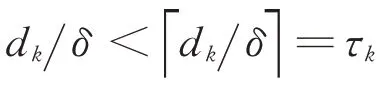

式中:μk为s×(τk+1)矩阵,其中s为钢铁生产所需的资源种类数;{r1,r2,…,rs}为钢铁生产所需的各种资源组成的集合。若任务k与某一资源始终无交互,可在μk中删去与之对应的全零行向量,由此得到各任务与资源交互关系矩阵的具体形式,见附录A。

1.3.2 其余约束

1)等待时间约束

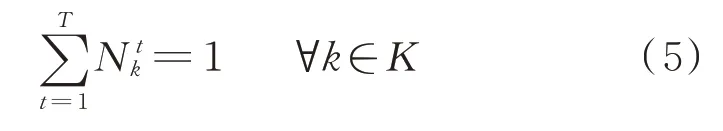

2)任务执行约束

由钢铁生产流程可知,各生产任务、运输任务在调度周期内均只执行一次,其数学表达式为:

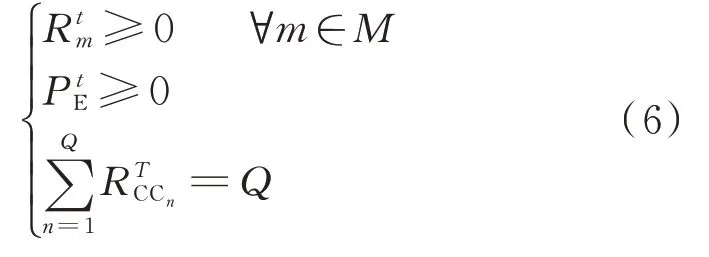

3)资源数量约束

所有资源在任意时段的可用数量均不为负,且各连铸机需都在时段T处于未被占用的状态以保证所有任务在调度周期结束时已全部完成,即

式中:Q为连铸机的初始数量。

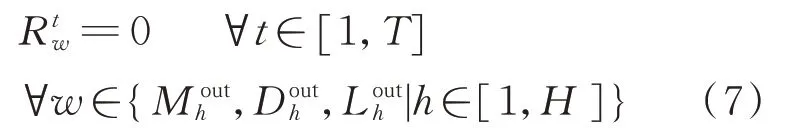

4)任务衔接约束

因钢铁生产流程对部分任务执行有衔接性要求,见1.2节,须设置任务衔接约束以保证生产任务与后续运输任务、浇次连铸过程中相邻的炉次浇铸任务与换浇任务在时间上不间断运行。由钢铁生产RTN模型可知,相邻任务衔接可表示为与任务离散交互的设备或炉次在前一任务释放/生成后立即被后一任务占用/消耗,故已有文献对2类任务衔接关系的处理方法如下。

2)令连铸机可用数量在对应连铸任务执行期间固定为0。由于交互关系矩阵中表征设备资源被任务占用与释放的元素分别位于矩阵的首列与末列,可通过将连铸过程中相邻任务未删去零行向量的交互关系矩阵按照对应行向量末列与首列叠加的方式拼接成连铸任务交互关系矩阵,以保证连铸机仅在连铸任务的开始与结束时刻被占用与释放。

2 改进任务衔接处理方式的生产约束表达

相邻两任务的衔接关系除了表现为设备或炉次资源的即产即用外,更为本质地是体现在时间层面——前一任务的结束时刻与后一任务的开始时刻相同。对应于RTN模型,本文采用合并任务的方法将这一特征转化为任务的持续时间属性,即将时间上首尾相连的任务合并为复合任务,并令复合任务的持续时间为被合并任务的持续时间之和。这一方法的优点在于保证任务之间精准衔接自然满足,无须为此额外增设任务衔接约束,但是被合并任务的启动时刻在任务合并后可能位于时段内部,而其与启动所需设备或炉次资源的交互可能转化为复合任务在时段内部对该类资源的消耗或占用,在计及此种情况可能出现的背景下对原有生产约束条件的修正须关注复合任务与资源交互关系的处理,以确保各时段的资源可用性得到准确表达。

2.1 资源平衡约束修正

对资源平衡约束修正时,电力资源、设备或炉次资源与复合任务交互关系的处理原则可总结如下。

1)电力资源。在对前文所述满足衔接关系的若干任务进行合并的过程中,被合并任务按照是否与电力资源交互在合并处理后分别组成复合任务的生产部分与其他部分,生产部分在执行时间上早于其他部分,复合任务与电力资源交互实际为生产部分与电力资源交互。由于离散时间表示下复合任务启动时刻(亦即生产部分开始时刻)仍为时段起点处,生产部分执行期间每一时段用电功率均可以时段起点处的用电功率予以表征,将其记录于交互关系矩阵即可表示电力资源与复合任务的交互关系。

2)设备或炉次资源。因复合任务对设备或炉次资源的占用/消耗不一定仅发生于时段起点处,该类资源与复合任务的交互关系需要分情况处理。

①若合并前相邻两任务中后一任务启动所需的设备或炉次资源全由前一任务释放/产出,则任务合并后复合任务对设备或炉次资源的占用/消耗仅发生于其启动时刻,即某一时段起点处,复合任务启动依然由此类资源在该时间点处的可用性决定,两者间的交互关系仍可借助交互关系矩阵表示。

②若合并前相邻两任务中后一任务启动所需的设备或炉次资源不完全来自前一任务的释放/产出,则当后一任务的启动时刻在任务合并后位于时段内部时,其启动所需的设备或炉次资源被复合任务占用/消耗的实际时刻也可能位于时段内部,两者之间的交互关系不能采用交互关系矩阵予以表示,故为计及这一情况出现的可能性,对后一任务启动所需的设备或炉次资源中前一任务不能提供的部分均新建约束,以保证其消耗时刻晚于生成时刻,对于其余资源则参照情况①将它们与复合任务的交互关系记录于交互关系矩阵之中。

在上述设备或炉次资源与复合任务的交互关系中,情况①出现于生产任务与后续运输任务合并,原因在于运输任务启动所需的炉次资源由与之衔接的生产任务产出,情况②出现于浇次内各炉次浇铸任务与换浇任务合并,原因在于后一炉次浇铸任务启动所需的炉次资源Cinh不能由前一炉次浇铸任务产出。复合任务与资源交互关系的处理原则在2类任务合并操作中如何具体应用详见附录A。

2.2 其余约束修正

改进任务衔接处理方式后,除资源平衡约束的表达须做调整外,其余约束同样应作修正,分别如下。

2)任务执行约束与资源数量约束:式(5)与式(6)对应变量下标需替换为复合任务及其交互的资源。

综上,将修正后的式(1)—式(6)与附录A式(A 9)—式(A 13)联立即可组成任务衔接处理方法改进后的短流程钢铁企业生产约束条件,与改进前相比,约束条件数目与其中0-1变量数目均明显减少,以此进行生产安排可提高求解效率,而且任务之间衔接性增强会使企业有能力扩宽生产负荷的可平移范围以降低其购电成本,这2点优势在后续的算例分析中均得到了验证。

3 供需互动日前调度模型的建立与求解

电网调度将企业用户纳入考虑是希望以更经济的方式实现电网安全稳定运行,而企业用户积极与电网调度互动则是希望借此降低自身的购电成本。为了兼顾两方主体的不同利益诉求,本文采用具有主从博弈性质的双层规划建立了基于供需互动模式的日前调度模型,因电网调度在互动过程中天然处于领导者地位,上层和下层分别定为电网调度层和以短流程钢铁企业为代表的企业用户层。

3.1 供需互动日前调度框架

在双层规划中,上层模型的决策变量作为下层求解时的参数代入,下层得到最优解后又将结果反馈到上层,从而实现上下层决策的相互作用。在现货市场背景下,节点边际电价作为调度机构完成日前市场出清后得到的电价信号[24],在忽略输配电价与政府性基金等固定价格因素的基础上可作为用户侧接收的日前实时电价引导企业合理调整购电方案以发挥其需求响应潜力[25]。与之相对应的,钢铁企业各时段购电功率的改变也将对实时电价的制定产生影响。因此,本文选择以实时电价与购电功率作为上下层之间的互动信息,设计建立基于供需互动模式的日前调度框架如附录B图B1所示。

电网调度层与企业用户层互动过程可概括如下。

1)电网调度机构根据机组参数、背景负荷与可再生能源(本文特指风电场与光伏电站)出力预测值以及钢铁企业申报的购电功率安排次日发电计划,并形成各时段的日前实时电价。

2)在钢铁企业信息管理系统中,企业资源计划系统(enterprise resource planning,ERP)依据订单信息制定日生产计划,由制造执行系统(manufacturing execution system,MES)通过板坯设计、炉次设计与浇次设计将其转化为炉次与浇次对应关系、各类生产任务持续时间等信息输入能源管理系统(energy management system,EMS)中,EMS结合接收到的实时电价信号与企业生产信息以购电成本最小为目标调整次日生产作业计划,并向上层提交更新后的各时段购电功率以便开始下一次交互。

3)双方决策达成一致后,电网调度确定火电机组与可再生能源发电计划及各时段日前实时电价,企业用户于次日通过过程控制系统(process control system,PCS)控制底层设备执行生产作业计划。

3.2 电网调度层优化模型

3.2.1 目标函数

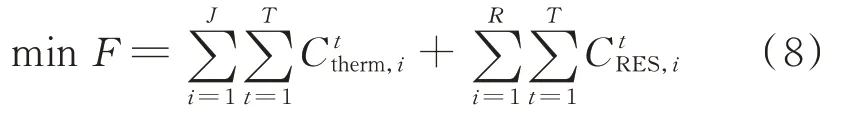

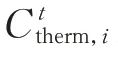

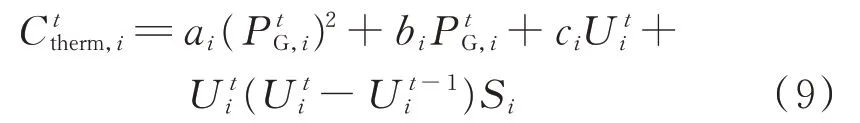

上层调度模型的优化目标为在保证系统安全稳定的基础上实现全网经济性最优,其表达式为:

1)火电机组运行成本

火电机组运行成本主要包括煤耗费用与启停成本,其数学表达式为:

2)可再生能源运行成本

3.2.2 约束条件

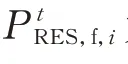

上层优化模型的约束条件包括功率平衡约束、爬坡速率约束、机组出力上下限约束、系统备用约束与最小开停机时间约束等,其中为避免可再生能源与负荷预测精度不足带来的系统安全风险,本文按照可能出现的功率缺额的上下限设置正负旋转备用。各约束的详细表述见附录B,其矩阵形式为:

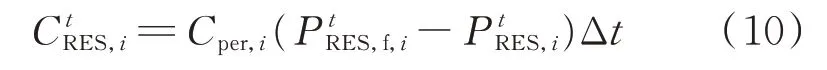

式中:PG,i、Ui、PRES,i分别为各时段的火电机组i出力与运行状态以及可再生能源i出力组成的T维列向量;Ai、Bi、Ci为不等式约束中与上述向量对应的系数矩阵;PL0和Pgrid分别为各时段的背景负荷预测值与钢铁企业购电功率组成的T维列向量。

3.2.3 实时电价的定价方法

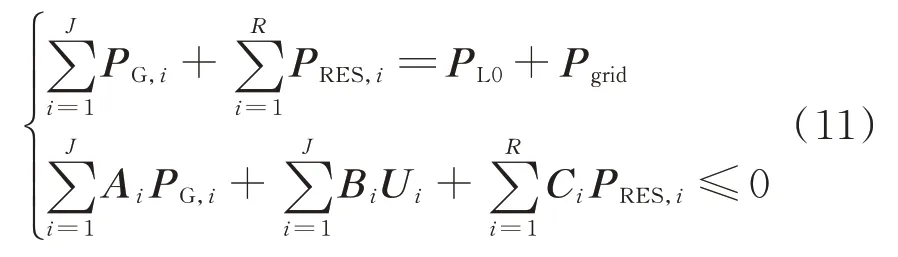

本文采用先机组组合、后经济调度模式[26]制定实时电价,即在确定机组启停状态的前提下通过库恩-塔克(KKT)条件求解功率平衡约束对应的拉格朗日乘子向量λ(λT=(λt|t=1,2,…,T))作为日前调度机构下达的实时电价信号,其数学表达式为:

式中:L为拉格朗日函数;σ为与不等式约束对应的拉格朗日乘子向量;U∗i为经过机组组合确定的火电机组i在各时段的运行状态组成的T维列向量。

3.3 企业用户层优化模型

出于寻求自身利益最大化的目的,钢铁企业需要根据实时电价灵活调整各时段的用电计划,以保证其在按时完成订单任务的前提下尽可能地降低购电成本,由此可将生产调度的优化目标设定为:

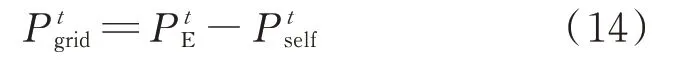

本文所提自发电功率主要是指与EAF运行密切相关、其效果等同于降低EAF用电功率的余热发电功率[27],其表达式为:

将短流程钢铁企业生产约束条件与式(13)—式(16)联立即可组成下层钢铁企业生产调度模型。

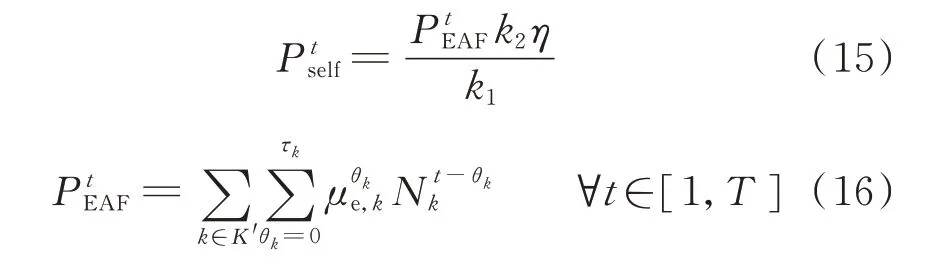

3.4 模型求解算法及流程

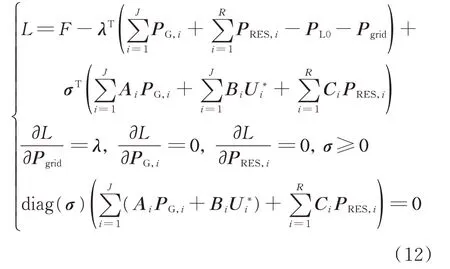

本文选择分层迭代[28]这一利用边界变量交互实现模型分层求解的方法寻找双层优化的近似最优解,迭代计算的基本流程如图3所示。

图3 算法流程图Fig.3 Flow chart of algorithm

从图3中可以看出,在分层迭代求解过程中,企业用户不必向电网调度上传设备参数、订单需求等隐私数据,而是通过在层间交互实时电价与购电功率2种边界信息实现上层与下层的分布式调度,最后在不超过最大迭代次数的前提下使得上层决策结果满足式(17)所示收敛条件,从而在保证求解过程贴合实际互动过程的同时求得模型近似最优解。

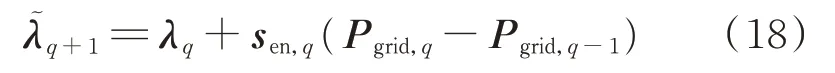

为了提高交替迭代的收敛速度,避免电价、功率2种边界信息在迭代过程中陷入死循环,本文选择文献[29]提出的N-HGD算法作为迭代算法,利用实时电价对购电功率的灵敏度、企业接收的实时电价信号与购电功率的历史值在下层模型每次求解前对其在下次迭代接收的实时电价信号进行线性预估,如式(18)所示,通过将其代入下层目标函数可促使企业用户在保障自身利益的同时提前制定符合上层用电期望的生产作业计划,从而推动电网调度做出的决策以更快的速度逼近于收敛条件。

为保证下层模型在N-HGD算法应用前后KKT条件不变,即最优性的必要条件相同,在经过上述处理后还需引入系数0.5对下层目标函数进行修正,如式(19)所示,并将sen,q限制为对称矩阵。

为求解式(19)中sen,q,可通过最小二乘法拟合前后2次迭代的购电功率差值与实时电价差值存在的线性函数关系并补充保证灵敏度矩阵对称的约束条件,具体模型与完整求解流程详见附录C。

由于各层模型在边界信息确定的前提下均可视作独立的混合整数规划问题,本文在将目标函数中非线性项插值线性化[30]后采用MATLAB平台调用CPLEX求解器分别对上层与下层模型交替求解。

4 算例仿真分析

4.1 系统参数及仿真环境

1)机组数据:本文以10台火电机组、1个风电场与1座光伏电站模拟某地区的电源结构,火电机组参数如附录D表D1所示,风电场、光伏电站装机容量按渗透率为9.5%与11.5%分别设置为360 MW与440 MW,通过同步回代消除法[31]可从该地全年风电、光伏出力数据中提取各季节风电典型日出力场景以及每一季节不同天气(晴天、多云、阴雨)下的光伏典型日出力场景作为风电、光伏的日前预测功率,如附录D图D1与图D2所示。

2)负荷信息:短流程钢铁企业设备参数、炉次与浇次的对应关系以及各生产任务、运输任务的持续时间如附录D表D2至表D4所示,不含短流程钢铁企业的背景负荷预测曲线由该地区工作日典型电力负荷曲线按照算例系统的装机容量等比例调整后得到,如附录D图D3所示。

3)备用配置:负荷预测误差对正负旋转备用的需求系数设为5%,风电、光伏日预测误差的上下限设为新版“两个细则”中规定的短期功率预测曲线的单点最大误差[32]。

4)仿真环境:计算机配置为Intel Core i5-4210U CPU@1.7 GHz,8 GB内存。

4.2 任务衔接改进处理方法的有效性及优越性验证

为了验证所提任务衔接改进处理方法的有效性及优越性,本文分别以购电成本最小(目标1,见式(13))与完工时间最短(目标2)为目标进行钢铁企业生产调度,后者的目标值可用于判断任务之间的衔接性是否改善,其表达式为:

式中:K″为连铸任务集合。

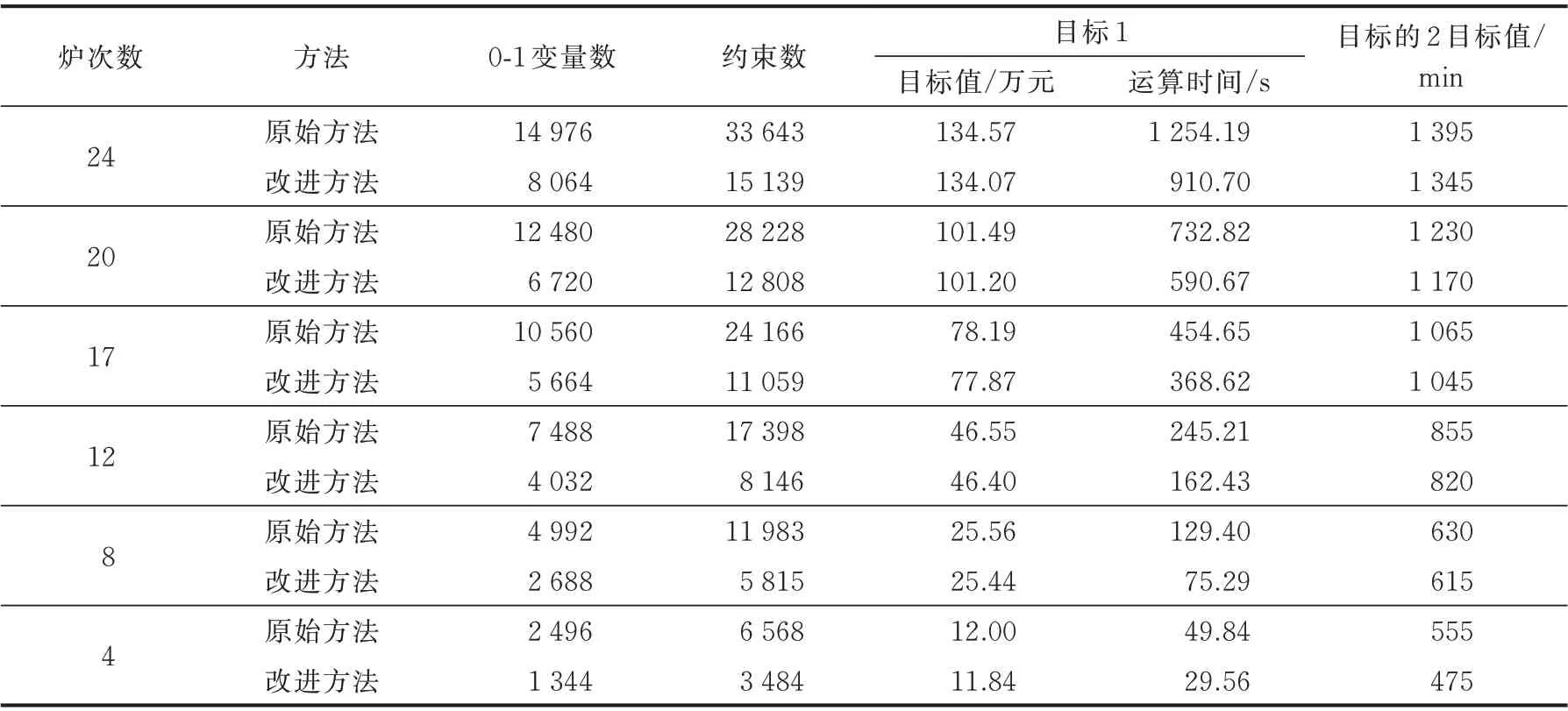

以附录D表D5所示的大工业用户分时电价为购电价格,任务衔接处理方法改进前后企业以目标1、2进行生产调度得到的结果如表1所示,其中加工炉次数为4炉次时制定的生产作业计划分别见附录D图D4与图D5。

表1 改进前后的生产调度结果Table 1 Production scheduling results before and after improvement

1)有效性验证

从附录D图D4与图D5可以看出,与任务衔接处理方法改进前相比,方法改进使得相邻两任务中前一任务结束时刻与后一任务启动时刻间可能存在的空闲时隙均被消除,特别是连铸任务在其执行期间内不再被中断,说明采用改进方法制定出的生产作业计划更加具备现实可行性,企业最短完工时间也因满足衔接关系的若干任务占用的总时段数减少而明显降低。且由表1可知,这一情况在企业加工其他数量炉次时同样出现,表明改进方法的有效性不受产量水平影响。

2)优越性验证

对改进方法优越性的验证主要从以下2个方面进行。

①求解速度:由表1可知,与原始方法相比,改进方法使钢铁企业生产调度模型中约束条件数目与表征任务是否执行的0-1变量个数均缩减一半左右,运算时间因此大幅度下降,从而证实改进方法能够显著提高模型的求解速度。

②购电成本:表1显示,钢铁企业最小购电成本在任务衔接处理方法改进后明显下降,其与最短完工时间减少的原因相同,企业在任务衔接处理方法改进后可以更加灵活地进行生产安排,生产负荷的可平移范围由此得以大大拓宽,故当以购电成本最小为目标进行生产调度时企业能够更大程度地将生产设备的使用时间从高电价时段转移至低电价时段,如附录D图D4所示,从而证明改进方法较原始方法在降低购电成本方面同样具有优越性。

4.3 生产流程对购电计划制定的影响

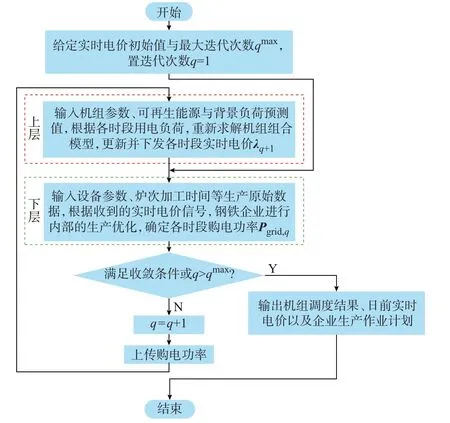

为了分析生产流程对于短流程钢铁企业制定购电计划的影响,本文设置以下3种购电计划制定策略进行对比分析。

策略1:根据文献[6]思想,购电计划制定以生产设备中耗电量最大的EAF用电成本最小为目标,在不计及完整生产流程的前提下仅利用与初炼任务有关的生产约束确定EAF运行时段,然后借助剩余约束安排其他任务启动以保证所有任务在调度周期结束前均已完成,并得到各时段的购电功率。

策略2:购电计划制定仍以EAF的用电成本最小为目标,但是决策过程考虑完整的生产流程。

策略3:利用本文3.3节建立的钢铁企业生产调度模型生成购电计划。

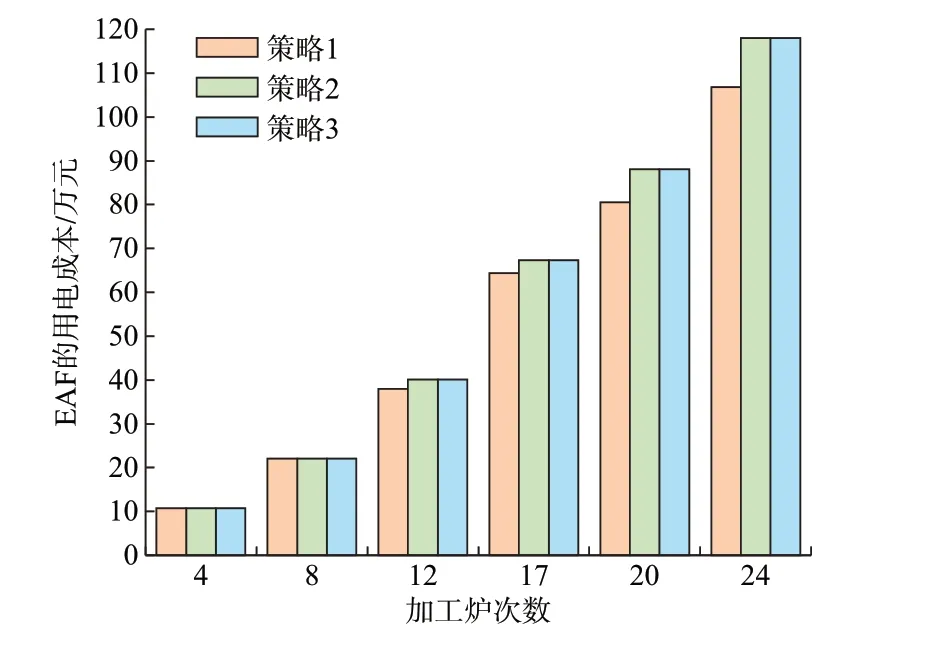

同样以分时电价为购电价格,基于上述3种购电计划制定策略得出的EAF用电成本如图4所示。

图4 不同策略下的EAF用电成本Fig.4 Electricity costs of EAF with different strategies

从图4中可以看出,同一加工炉次数下企业分别按策略2与策略3制定购电计划得到的EAF用电成本一致,说明EAF用电成本在短流程钢铁企业购电成本中占据主导地位。但当加工炉次数超过8炉次时,企业采用策略1与策略2购电得到的EAF用电成本存在明显差异。为了解释这一现象,附录D图D6(a)和(b)分别给出加工炉次数为8炉次与12炉次时企业基于策略1与策略2的EAF用电安排,对比2幅图可以发现:①加工炉次数较少时,策略1与策略2均将全部炉次的初炼任务布置在凌晨低谷电价时段执行以降低EAF用电成本;②随着产量水平的不断提高,策略1令部分在凌晨谷时段未启动的初炼任务率先占用夜晚低谷时段(23:00—24:00)运行,策略2却由于生产流程严格限制不能对此作同等处理,只能把这部分任务转移至时间靠前但电价较高的11:30—16:00(平时段)执行。然而,策略1在确定初炼任务的启动时刻后难以组织后续生产,即企业不计及完整生产流程可能无法获得可行的购电计划,且图4显示2种策略对应的EAF用电成本的差值随加工炉次数的增加显著扩大,表明生产流程对购电计划的影响逐渐加深。因此,为短流程钢铁企业等流程工业制定购电计划乃至挖掘其需求响应潜力必须对企业生产流程予以充分考虑。

4.4 供需互动对日前调度结果的影响

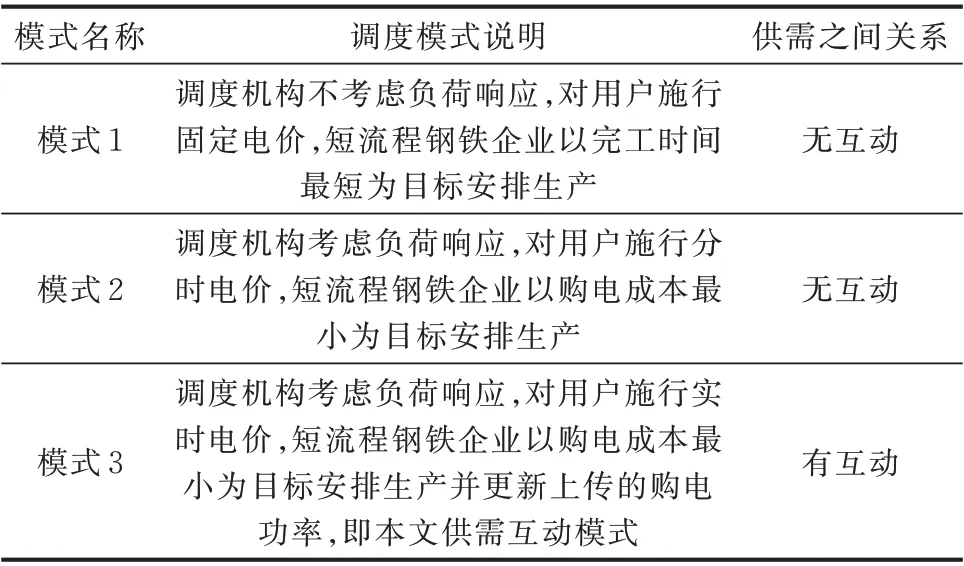

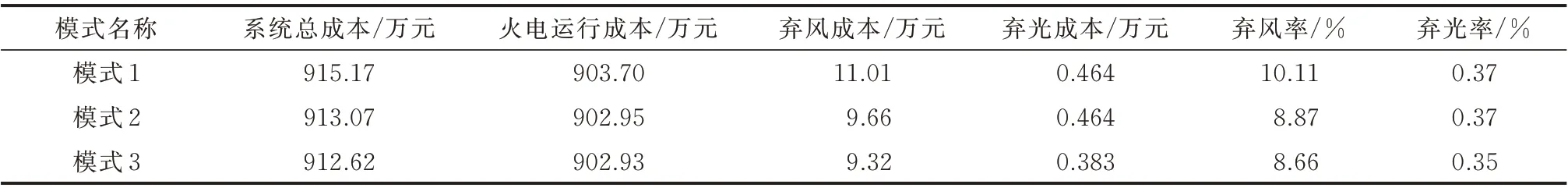

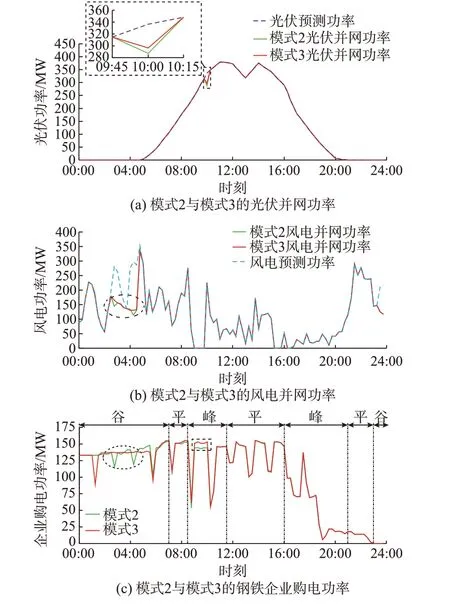

为了体现本文所提供需互动模式在日前调度中的优化效果,取表2所示3种日前调度模式在已构造的12个场景中分别进行仿真对比分析,得到各模式的调度结果如附录D表D6所示,因不同场景下3种调度模式的比较情况类似,以其中弃风弃光率高的春季晴天场景为分析对象,该场景下不同调度模式的系统运行情况如表3所示,火电机组与可再生能源出力详见附录D图D7。

表2 3种日前调度模式Table 2 Thr ee day-ahead scheduling modes

表3 3种日前调度模式的结果对比Table 3 Comparison of results among three day-ahead scheduling modes

从表3及附录D图D7可以看出:①相较于模式1,模式2与模式3因在调度过程中考虑了钢铁企业的需求响应能力,致使弃风弃光成本在用电负荷向低电价的风电、光伏高发时段集中转移后明显下降,火电机组运行成本也由于风电、光伏并网电量的增加而有所降低;②通过对比模式2与模式3的各项成本还可以发现,模式3在提升系统运行经济性以及促进可再生能源消纳能力方面均优于模式2,考虑到2种调度模式的火电机组运行成本差别不大,图5给出了模式2与模式3的风电、光伏并网功率曲线与短流程钢铁企业的购电功率曲线以用于分析2种调度模式优劣的原因所在。

图5 模式2与模式3的功率曲线Fig.5 Power curves of mode 2 and mode 3

对比2种调度模式下的短流程钢铁企业购电功率可知,在调度机构给定的峰谷平分时电价下,模式2中短流程钢铁企业将部分可在上午峰时段启动的设备转移至夜间低谷时段运行,由于夜间低谷时段的范围划分与电力供需的实际情况并不完全匹配,企业用电负荷无法在准确时刻对高发风电的消纳起到足够的支撑作用,而且10:00出现的光伏过剩现象因设备负荷的误移变得更加严重,故模式2的弃风弃光成本较能借助供需双向互动精准发掘各时段电力供需关系的模式3而言显著增加。并且通过观察附录D图D8还可以发现,2种调度模式的弃电率差值,特别是弃光率差值随产量水平的降低呈现逐渐上升的态势,说明相较于无互动时分时电价的杠杆作用,供需互动模式可在生产流程限制放宽的前提下促使更多生产负荷向日间光伏出力较大的时段聚集,从而验证了本文所提供需互动模式在提升系统对可再生能源尤其是光伏消纳能力上的有效性。

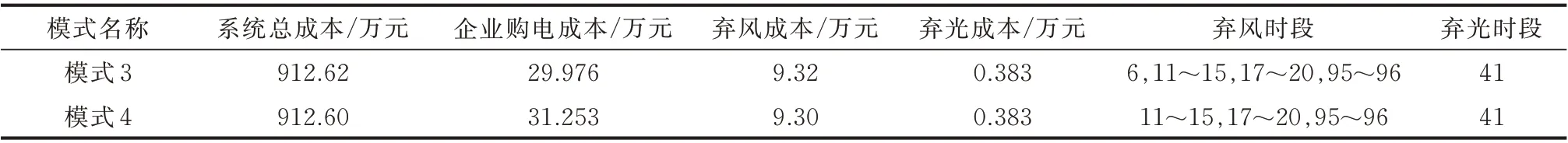

另外,将需要钢铁企业全部生产信息的发用电一体化调度模式(模式4)与本文所提供需互动模式进行比较,得到2种调度模式在春季晴天场景下的运行情况如表4所示。与模式3相比,模式4为降低系统总成本提高了可再生能源消纳量,致使部分弃电时段的边际机组由可再生能源变更为煤耗率低的600 MW机组,发电侧也因清洁替代电量增多避免付出额外的运行成本以满足负荷的用电需求,但是对于被强迫平移设备启动时刻以用于填补净负荷低谷的短流程钢铁企业,尽管在弃电时段增加的耗电功率仅为2 MW,实时电价的突增仍使该用户的购电成本明显升高,如附录D图D9所示。经过计算可知,模式4相较于模式3在企业购电成本方面上涨了4.26%,而其系统总成本却只下降了0.002%,且当2种模式在其他弃电率低的场景应用时,这一现象会变得更加严重。因此,即便不计较企业私有信息能否完整透明地向电网调度机构传递,单从经济性的角度分析,模式3较模式4可平衡源侧与荷侧两方主体的利益冲突,特别在弃电量足够低的某些时段可防止因消纳过剩可再生能源造成企业购电成本大幅度攀升的状况发生。

表4 模式3与模式4的结果对比Table 4 Comparison of r esults between mode 3 and mode 4

5 结语

本文在可再生能源高比例接入电网的背景下,计及荷侧短流程钢铁企业生产流程中蕴含的可调节潜力,基于供需互动模式构建了兼顾企业用户与电网调度两方主体利益的日前调度模型,通过算例仿真得出以下结论。

1)本文所提对RTN中任务衔接处理方式的改进方法实现了前后相连工序的无缝衔接,并且较改进之前提高了模型求解速度,降低了企业购电成本。

2)为钢铁企业等流程工业制定购电计划以及评估其响应电网调度的可调节潜力必须计及生产流程的影响,而且随着产量水平的提高,生产流程在其中所起的作用将会愈发重要。

3)与无互动时的日前调度模式相比,本文提出的供需互动日前调度模式增加了可再生能源的消纳空间,特别是针对日间部分时段出现的光伏高发现象,此模式同样可发挥一定的消纳作用。另外,将其与以系统总成本最小为目标的发用电一体化调度模式对比还可发现,供需互动模式在提升系统对可再生能源消纳能力的同时兼顾了短流程钢铁企业利益,无论从现实可行性还是从经济性的角度分析,后者相较于前者均更具优势。

目前,本文对于短流程钢铁企业生产流程的建模未加入轧制环节,后续会在分析各类型轧机工作原理及用电规律的基础上尝试将其一并纳入模型。另外,下一阶段也可对短流程钢铁企业参与电网调度的方式进行扩充,考虑通过控制生产调度模型中的部分变量实现企业对于可中断负荷指令的响应。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。