基于定子磁障的分数槽集中绕组永磁同步电机应用设计与分析*

2021-08-10江景成施振川林晓刚郑庆圭

江景成, 施振川, 林晓刚, 郑庆圭, 解 伟

(1. 中国科学院福建物质结构研究所,福建 福州 350002; 2. 中国科学院大学,北京 100049)

0 引 言

内置式永磁同步电机(IPMSM)因其高效率,高转矩密度和宽调速范围等优点,广泛应用于电动交通工具的驱动系统[1]。近年来,分数槽集中式绕组(FSCW)在IPMSM中的应用受到越来越多的关注,与分布式绕组相比,具有绕线成本低,槽满率高,端部绕组短,铜耗低,以及效率高等诸多优势[2-3]。此外,FSCW还具有高容错性和弱磁性能好等优点[4]。但是,FSCW产生的定子磁场中含有丰富的空间谐波,特别是低次谐波。非工作谐波会带来局部铁心饱和、永磁体中的涡流损耗以及噪声和振动等问题,且转子散热困难,易造成永磁体退磁风险[5-7]。上述缺点限制了集中式绕组永磁电机性能的进一步提高。

为提升集中式绕组永磁电机的性能,近年来已有大量旨在减少甚至消除低次谐波含量的研究。由于磁动势谐波是由定子绕组产生的,这些研究主要集中于绕组配置的优化。多层绕组(通常每个槽多于2层)可以减少磁动势中的低次谐波分量,从而降低转矩脉动和转子损耗,但同时也减小了工作谐波的绕组系数,并且增加了定子绕线难度[8-9]。文献[10]采用每个线圈侧不同匝数的绕组减小低次谐波。文献[11-12]的解决方案是通过增加定子槽数并使用2套绕组,但2套定子绕组也增加了制造成本和绝缘难度。文献[13]设计了一种星-三角混合的绕组连接方式,通过改变绕组因数来降低低次谐波。

以上方法均通过改变绕组配置来减少磁动势空间谐波含量。文献[14]从铁心出发,设计了一种定子磁障的方法,使1次谐波减小70%以上,但未分析磁障对噪声振动的影响。定子铁心的径向变形是电机振动和噪声的主要原因,定子磁障的设计改变了传统电机的定子铁心结构,因此有必要分析其径向电磁力,探究对噪声振动的影响。

本文分别计算12槽14极永磁同步电机(PMSM)单、双层绕组的绕组系数,使用ANSYS Maxwell软件,运用有限元法对采用定子磁障的单层绕组12槽14极电机进行建模和电磁仿真。仿真结果表明,定子磁障设计在有效削减绕组磁动势低次谐波,减小铁心损耗21.1%的同时,减小低阶径向电磁力密度20%以上,有利于抑制电机的振动及噪声。此外,该技术还具有其他优点,例如定子铁心模块化加工与安装,以及在磁障中加入散热导管或水道以实现高效的定子冷却[15-17]。

1 传统12槽14极电机

1.1 绕组系数计算

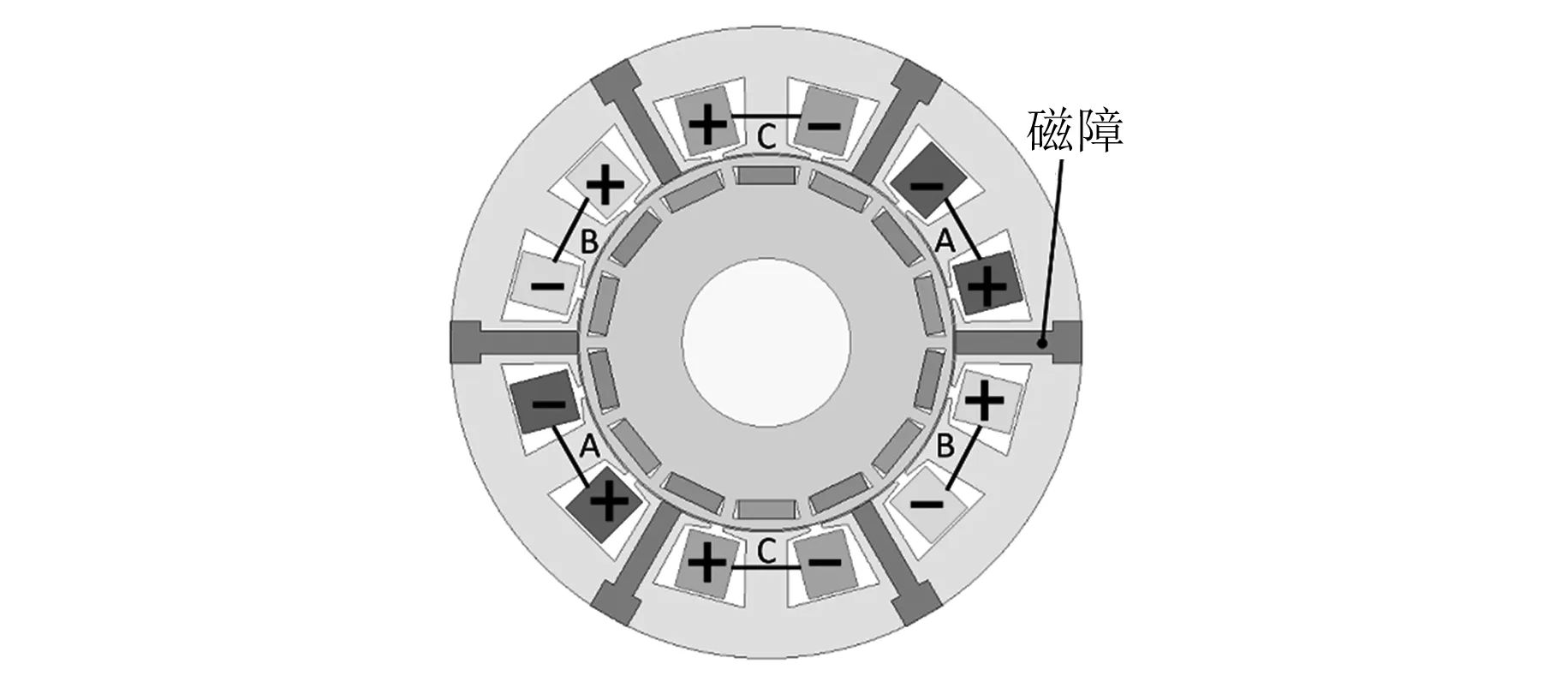

采用FSCW的传统12槽14极IPMSM如图1所示,分别有单层绕组和双层绕组2种定子绕组结构,电机具体参数如表1所示。

图1 传统12槽14极电机

表1 电机主要参数

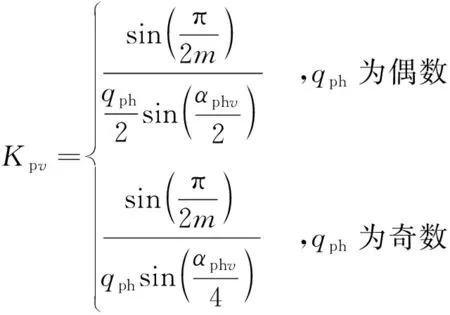

不同的极槽配合决定了集中式绕组的绕组布局和绕组系数,根据FSCW的绕组系数公式[18]:

Kwv=KdvKpv

(1)

FSCW与传统整数槽绕组的分布系数计算公式有所不同,其v次谐波分布系数计算公式[19]为

(2)

根据式(1)、式(2),可以计算得到传统12槽14极电机的单、双层绕组的5次、7次谐波绕组系数,如表2所示。对比可得单层绕组的绕组系数比双层绕组高了3.3%。

表2 绕组系数

此外,与双层绕组相比,单层绕组具有更大的自感,这有利于减小故障时的冲击电流,也有利于提高弱磁能力[20-22]。因此,当需要高基波绕组系数和高容错能力时,单层绕组是更好的选择,且加工成本也更低。

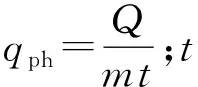

1.2 磁动势谐波分析

对传统12槽14极电机的单、双层绕组磁动势谐波分别进行傅里叶分解,并以7次谐波幅值为基准值进行标幺化处理,得到的结果如图2所示。从图2中可以看出,该定子绕组类型的主要空间谐波为1、5、7、17和19次谐波。

图2 传统12槽14极电机磁动势分析

为了最大化转矩密度,通常采用幅值最高的5次或7次谐波用作工作谐波,即采用10极或14极转子。由于12槽14极电机的槽极数最小公倍数大于12槽10极,因此12槽10极的齿槽转矩更大[23]。为了减小齿槽转矩,这里采用14极转子,故只有7次谐波才能与永磁体磁场相互作用,产生连续转矩。其他阶次的谐波,尤其是1、5、17等具有较大幅度的谐波,对转矩输出没有贡献,只能带来额外的转子损耗,并引起噪声和振动问题。

2 定子磁障设计

12槽14极电机采用单层绕组时,具有高基波绕组系数、高容错能力和低加工成本等优点,但低次谐波含量丰富,其中1次谐波幅值较高。

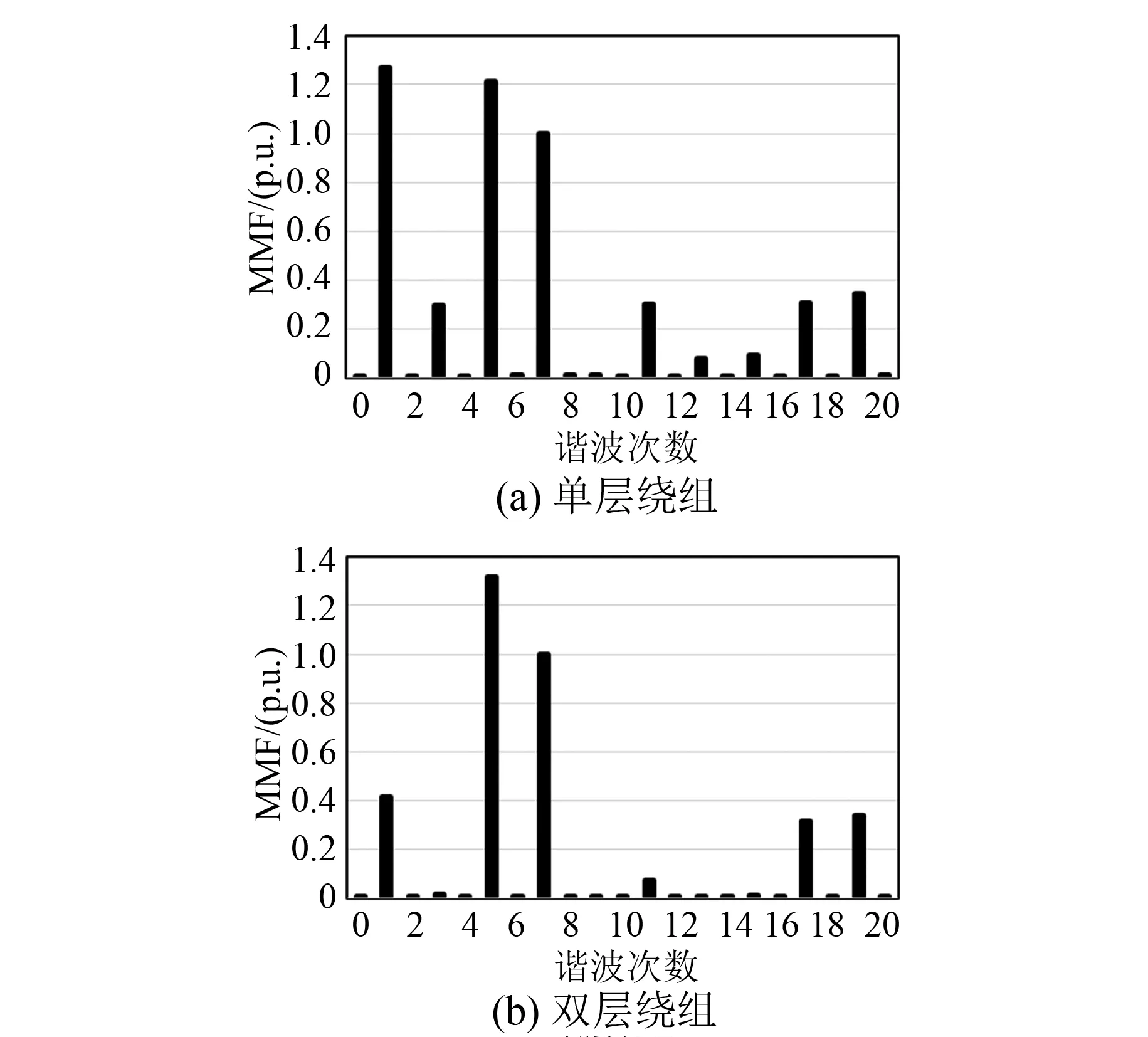

对于12槽14极单层绕组电机,通过在定子铁心上的非绕线齿中开槽,用磁导率较小的材料作为“T型”定子磁障进行填充,从而减小1次谐波磁通。定子磁障通过在定子铁心非绕线齿中开槽,并加入低磁导率材料,改变定子铁心结构,形成磁障,增大低次谐波的磁路磁阻,实现对低次谐波的抑制。磁障轴线与定子齿轴线重合,宽度小于定子齿宽,磁障定子外圆一侧比内圆一侧略宽,便于在铁心中固定装备,因此为“T型”。当其宽度占齿宽20%~50%时,对谐波的抑制及基波的提升效果最佳[24]。

定子磁隙效果如图3所示,定子磁障的设计为分块定子的加工带来便利。另外,也可以考虑在定子磁障中加入液冷导管等冷却设计,不需要额外的独立于电机本身的散热部件,有利于减小电机的体积,增大功率密度。

图3 定子磁障效果图

3 有限元分析

利用ANSYS Maxwell仿真软件对加入定子磁障后的12槽14极单层绕组电机进行有限元建模,为了对比控制变量,建模参数采用与表1中传统电机相同的数值。

3.1 绕组磁动势分析

做以下理想假设以简化分析:(1)电流集中于槽中心线;(2)气隙均匀;(3)忽略磁饱和。

当通入幅值I=30 A,频率为175 Hz的正弦交流电流时,计算传统型与定子磁障型12槽14极单层绕组电机的气隙磁密,并进行傅里叶分解,得到的结果如图4所示。

图4 磁动势对比图

1次谐波下降了87%,3次谐波下降了84%,5次谐波下降了30%,而7次工作谐波幅值提高了2%。因此,定子磁障设计能有效抑制低次谐波的含量,有利于减小铁心损耗,另外工作谐波也稍有提升。

3.2 电磁转矩分析

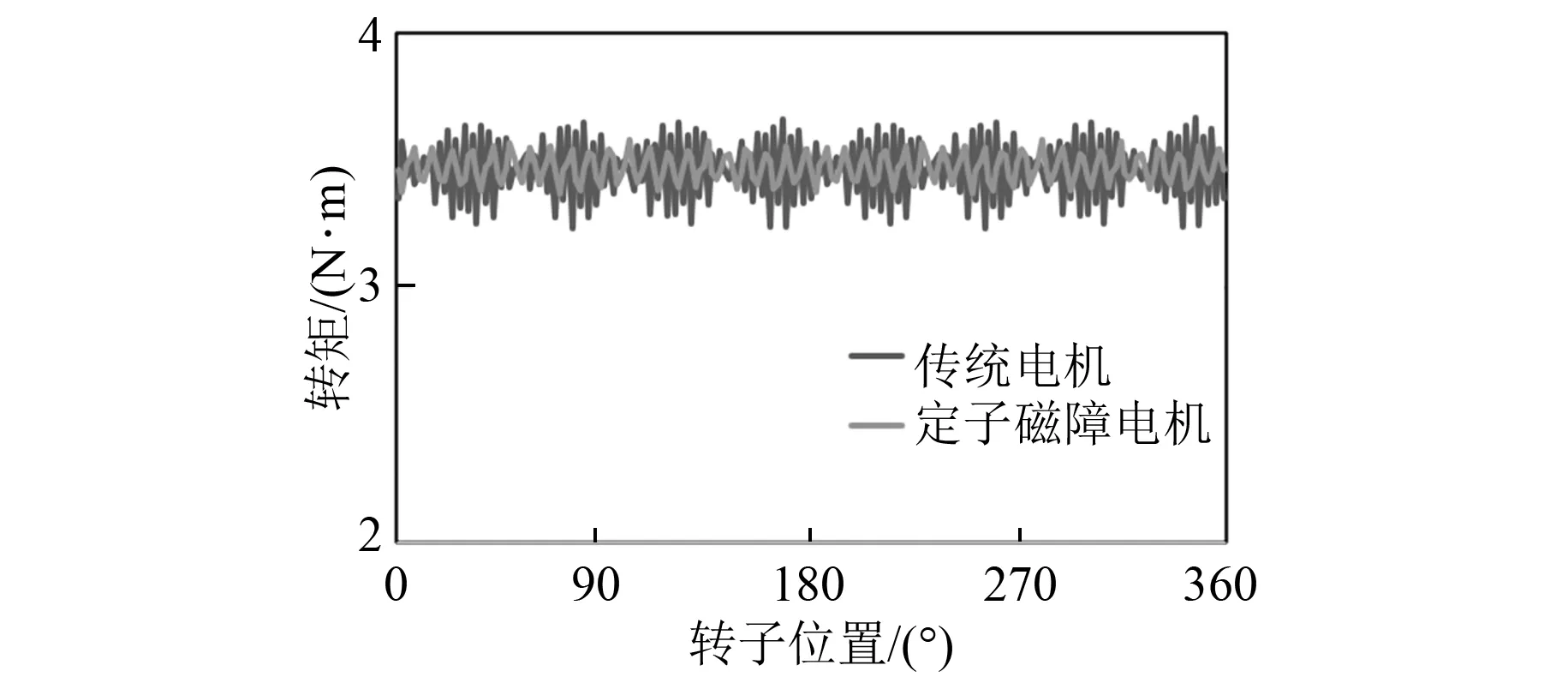

在幅值I=30 A,频率为175 Hz的正弦交流电流激励下,对比传统电机与定子磁障型12槽14极电机的电磁转矩,结果如图5所示。平均电磁转矩均为3.4 N·m,几乎不变,转矩脉动降低6%。

图5 电磁转矩对比图

3.3 铁心损耗分析

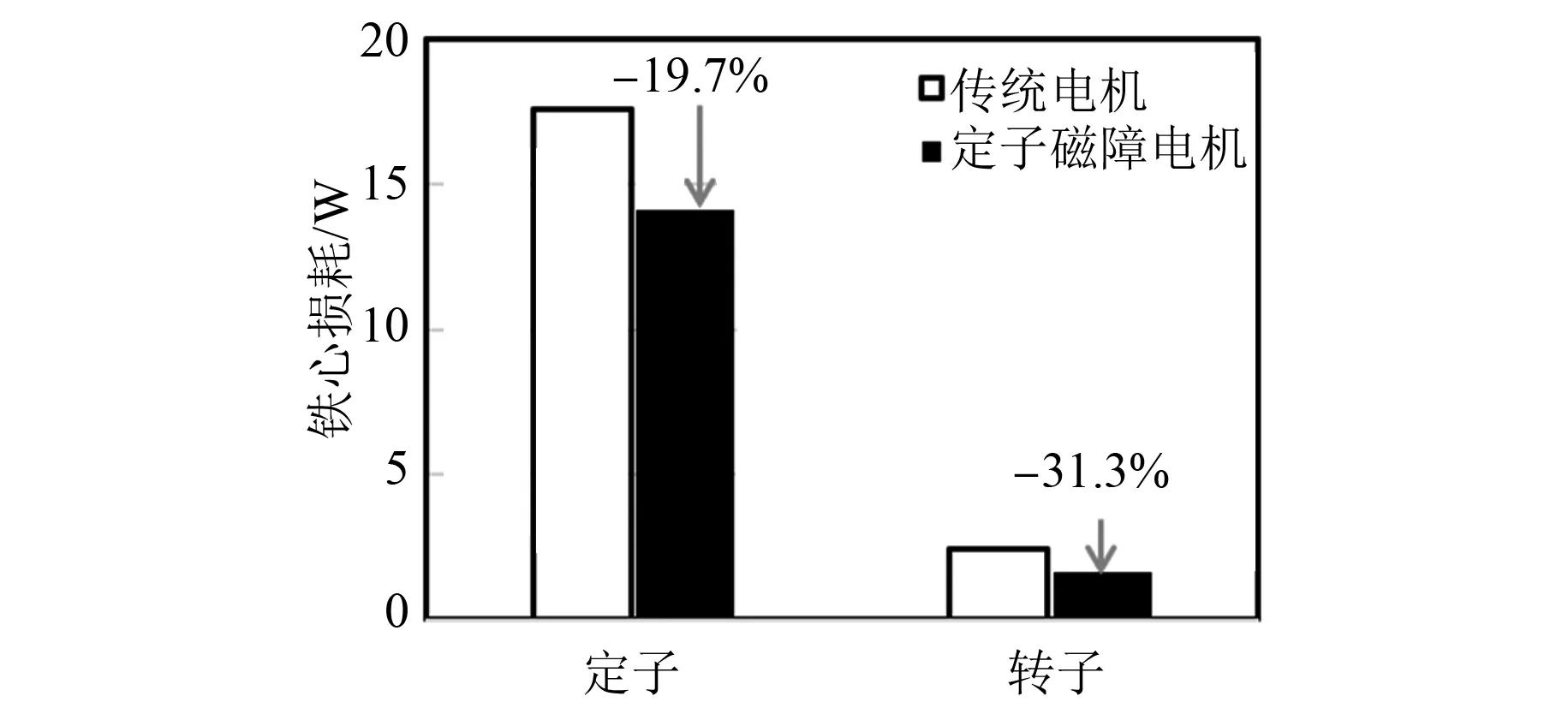

在同样的定子电流激励下,分别对比传统与定子磁障型12槽14极电机的定子及转子铁心损耗,结果如图6所示。定子铁损减小了19.7%,转子铁损减小了31.3%,铁心损耗共减小了21.1%。

图6 铁心损耗对比图

3.4 径向电磁力分析

电磁噪声是电机主要振动噪声源,由气隙磁场中各次谐波作用于铁心产生的径向电磁力所造成。如果电磁力的某些阶次谐波频率与电机的固有频率相近,则会产生共振,从而产生较大的振动和噪声,甚至损坏电机。一般情况下,转子刚度相对较强,定子铁心的径向变形是振动和噪声的主要来源。定子在低阶径向电磁力的作用下,发生形变,引起周围空气振动,从而产生噪声[25]。定子磁障设计改变了传统12槽14极电机定子铁心的结构,因此有必要研究其径向电磁力,探究新结构对噪声振动的影响。利用仿真得到的气隙磁密,根据麦克斯韦应力张量法,计算出径向电磁力密度:

(3)

得到的结果及傅里叶分解后的结果如图7所示,径向电磁力密度主要为偶数次谐波,定子磁障型电机比传统电机,低阶径向力除4次谐波略有增加,其余全部减小,0、2、6、8次谐波分别减小了20.4%、58.2%、20.6%和71.5%。由于电机的电磁噪声主要由低阶的径向电磁力产生,新的结构能有效降低电磁噪声及振动。

图7 径向电磁力密度对比图

4 结 语

本文针对一款12槽14极单层绕组PMSM,存在绕组磁动势低次谐波含量高的问题,研究其在定子非绕线齿中加入磁障的方法,以达到降低低次谐波,减小铁心损耗及优化噪声和振动的目的。仿真结果显示,定子磁障结构对低次谐波的抑制效果明显,1、3、5次谐波分别下降了87%、84%和30%,转矩脉动减小了6%,铁心损耗减小了21.1%。此外,定子磁障还减小了低阶径向电磁力密度20%以上,有利于抑制电机的振动及噪声。