螺杆压缩机组立式油分离器分油效率研究

2021-08-10罗建飞黄童毅

罗建飞,何 林,黄童毅,陈 红,孙 涛

(空调设备及系统运行节能国家重点实验室,广东珠海 519070)

0 引言

螺杆式制冷压缩机是一种高速回转机械,转子之间、转子和壳体之间依靠间隙密封, 故在运行中要向压缩机工作腔喷入一定量的冷冻机油,以达到润滑与密封、提高压缩机工作效率、降低排气温度和噪声的目的[1-2]。经过工作周期后冷冻机油与制冷剂蒸气一起排出,如果排气中的冷冻机油没有被有效分离,这些冷冻机油就会进入蒸发器和冷凝器影响系统的换热效率,压缩机也会因为跑油产生磨损,因此需要在压缩机排气端设置油分离器,用于分离从压缩机排出的润滑油,并使其重新返回压缩机中。分油效率的高低以及油分离器选型对于螺杆制冷机组的能效有着极其重要的影响。按照油分离器的型式与结构,油分离器大约可分为过滤式油分离器,离心式油分离器[3]。系统中无论采用何种油分离器,都要以分油效率作为其性能好坏的评价标准,因此,油分离器的分油效率也就成为制冷机组能否高效安全稳定运行的一个重要参数[4]。国内外很多研究人员对于油分离器的设计、应用、分油效率做过研究,如SCHLAGER等[5]通过研究确定在制冷系统的蒸发器内,当润滑油循环量超过3%时,换热能力将会恶化,压力损失将会增大;当蒸发器内的润滑油循环量达到5%时,制冷量的衰减将会达到10%以上,增大功耗,将大大降低了系统的制冷能力。淦国庆等[6]对于油分离器在高效性螺杆式冷水机组中的应用进行了阐述,比较了不同分油效率对制冷机组能效比的影响。冯健美等[7]提出不同直径的油箱颗粒的运动轨迹差别较大,其分离时间和分离效率也截然不同,直径较大的颗粒较容易分离下来。油滴的入射位置对其运动轨迹及分离时间也有明显的影响。随喷油量的增加,油气混合物中大直径油滴增多,分油效率将增高。GB/T 5773-2004《容积式制冷压缩机性能试验方法》附录A含油量测试方法中,明确了系统分油效率的计算方法,为分油效率的分析提供了基础。李进杨[8]明确了目前主流的一级分离的方式主要有:降速式分离、撞击式分离、离心式分离或以上几种组合式分离;二级分离的方式主要有:金属丝滤网分离、玻璃纤维分离、聚酯纤维分离、微孔陶瓷分离等。

目前行业对于2种不同结构的主流立式油分离器在实际运行过程中,在不同工况条件,不同油位高度时的油分离状态没有进行过对比研究[9-11]。本文针对油分离器的设计和选型参数进行了理论概述,并对过滤网式和离心旋分式油分离器在上述状态下进行了试验分析,为后续制冷螺杆机组的设计开发及油分离器的选型提供参考。

1 油分离器分离原理及设计选型参数

螺杆制冷机组是否需要设置外置油分离器,主要根据压缩机和换热器型式确定。对于半封闭螺杆压缩机,压缩机本身己设置有油分离器,但由于结构尺寸限制,分离效率不是很高。蒸发器如果是满液式,进入系统的润滑油回收比较困难,需在压缩机与冷凝器之间需增设油分离器对压缩机排气中残余的润滑油再次加以分离,尽量减少进入系统的润滑油量。对干式机组来说,进入系统的润滑油最终会聚集在蒸发器内。当雷诺数Re>103时,夹带液滴最大直径与流速平方成正比。干式蒸发器吸气管口的气流速度会达到10~15 m/s,理论上可以夹带20 mm直径的液滴。在Re=10~103区间,气体流速与夹带液滴的最大直径呈线性关系。在R134a蒸发器工作温度下,与Re=103对应的气体流速约为1.1m/s,此时最大液滴直径约为0.7 mm。所以干式蒸发器可以靠吸气将系统中的油带回压缩机。

油分离器大致可分为过滤式油分离器、离心式油分离器。按照分离油滴直径大小,喷油螺杆压缩机油分离方法概括为两类:

(1)机械分离法,即依靠油滴自身重力的作用,从气体中分离直径较大的油滴,如机械碰撞法和离心法。该方法可有效分离出直径大于1 µm的油滴。值得注意的是,采用机械碰撞法进行油气分离时,油气混合物撞击障碍物时的速度有一定的范围,其最佳数值与被压缩气体和润滑油的密度有关,一般为1~2 m/s为宜。当速度过低时,混合物中的油滴会像气体一样,绕着障碍物流动,而不能聚集在障碍物的表面。当速度过高时,聚集在障碍物表面的油滴又会被高速流动的气体吹散,并回到气流中。

(2)亲和聚结法,通过设置特殊材料制成的滤芯元件,如填料法,使得直径在1 µm以下的油滴,先聚结为直径更大的油滴,然后再分离出来。

一般情况下,喷油螺杆压缩机的喷油量约占容积排量的0.8%~1.0%。为了减少系统中的制冷剂的含油量,油分离器一般为多级分离。如离心式和过滤网结合、滤网与填料组合等立式双级分离油分。冯健美等[7]对不同油分气流入射位置和油滴大小对于分油效率和分油过程进行了数值模拟,认为入射位置和油滴大小对油滴分离过程和运动轨迹有较大影响。

2 理论模型

根据油气混合物特性,1~50 µm范围的大直径液相油占比较大,该部分油滴主要是通过重力和碰撞作用进行分离。工程中设计、选用油分离器须根据制冷机组压缩机型号、制冷剂种类、机组排气流量、机组设计气流速度、冷冻机油的循环量等参数进行确定。

(1)油分离器进口气体流量。

式中 Vd—— 螺杆式压缩机排气口体积流量,m3/h;

vj—— 螺杆式压缩机吸气口理论体积流量,m3/h;

μ ——螺杆压缩机容积效率;

vs——螺杆压缩机吸气口吸气比容;

vp——螺杆压缩机排气口排气比容。

(2)分离器设计气流速度。

式中 vmax—— 分离器允许通过的最大气流速度,m/s;

k1—— 系数与液体的黏度、表面能力、雾沫粒度、丝网编织型式等因素有关;

ρ1——液体密度,kg/m3;

ρg——气体密度,kg/m3;

vg——分离器设计气流速度,m/s。

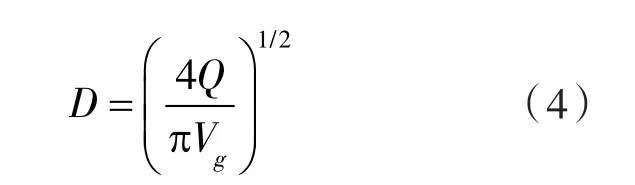

(3)丝网除沫器面积。

式中 D ——丝网除沫器直径,m;

Q ——气体处理量,m3/s;

Vg——设计气流速度,m/s。

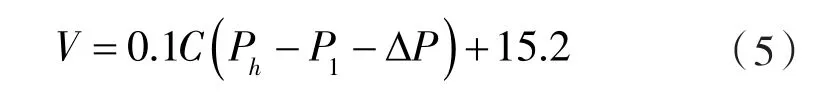

(4)冷冻机油循环量。

式中 V ——冷冻机油的循环量,L/min;

C ——压差循环油量系数,无量纲数;

Ph——排气压力,MPa;

P1——吸气压力,MPa;

ΔP ——油路系统总阻力,MPa。

旋分式油分离器结构如图1(a)所示,其分离原理为:经一级分离(离心分离),油气混合物沿导流组件旋转,利用离心分离对密度较大的油滴颗粒进行脱除后进入二级分离(滤网分离),通过滤网进行精密分离。分离的油滴,在重力作用下沿筒体内壁向下流至油分底部,而后返回压缩机进行补油。过滤网积油、流动死区积油及旋流夹带返混等因素造成了旋分式油分积油问题。

图1 旋分式、滤网式油分离器结构Fig.1 Structural diagram of rotational oil separator and filter oil separator

旋分式油分离器内部结构复杂,零部件较多,悬空装配要求高,尤其对同轴度的要求。实际制造过程很难保证,具体原因如下:

1)筒体用无缝钢管,本身的不圆度导致装配同轴度难以控制,间隙大小不一;

2)导流组件一致性较差,进一步影响同轴度的控制;

3)焊接要求内部件中心管伸出上封板5 mm,实际装配往往大于5 mm,加剧流动死区积油效应。

图1(b)示出了滤网式油分离器结构,其分离原理为:滤网式油分一级分离(离心分离),经内筒与筒体内壁之间气流的高速旋转进行离心分离,二级分离(滤网分离)通过滤网进行精密分离,油滴经过内筒与筒体内壁下流至油分底部回到压缩机。其取消了导流组件,优化内筒结构,滤网直接与上盖板焊接,取消上封板,消除死区,优化流场。滤网式油分离器扇形分布的支脚形导油板增强了内构件的稳定性,又方便了滤网中油滴的下落。

3 试验系统

在螺杆制冷机组中,因机组结构和空间位置的紧凑性,常采用立式油分离器。立式油分离器主要分旋分式和滤网式,这2种油分离器主要区别在于导流结构的不同,旋分式油分离器采用的是螺旋导流组件,滤网式油分离器没有螺旋导流组件。为测量旋分式油分离器和滤网式油分离器不同使用环境下的分油效率,搭建了用于测试试验台。压缩机的内置油分离器已取消,压缩机排出的油均由测试油分离器进行分离。分离效率可由分离器回收的油量与进入分离器的油量的比值进行评价,通过测量回油量M1与回油量M3,评估分油效率。

为观察测试油分离器油位,试验人员在这2种油分离器上均安装了多个视液镜及液位计,用于对机组运行过程中的油位进行观察记录。螺杆压缩机选用排气量为880 m3/h,实验室油分离器容量为0.9 m3,效率达到99%,因此,可将其视为效率为100%的理想油分离器。系统冷媒为R134A,试验采用称重法进行分油效率测试。待机组启动运行稳定后读取流经流量计1的回油量M3,此流量即为系统回油量;同时读取流经流量计3的回油量M1,此流量即为测试油分回油量。具体测试系统如图2所示。

图2 测试系统Fig.2 Diagram of test system

压缩机排气总含油量为:

油位稳定时:

则油分效率η为:

4 试验方案

螺杆制冷机组主要靠油分离器出口压力与吸气管口压力差进行压差回油。根据测试标准,确定试验工况为名义工况(蒸发/冷凝温度为5 ℃/38 ℃)、最大制冷工况(蒸发/冷凝温度为12 ℃/45 ℃)、低压差工况(蒸发/冷凝温度为12 ℃/30 ℃)。其中机组排气压力大小依次为最大制冷工况>名义工况>低压差工况。

开机运行稳定后开始测量测试油分离器回油量和系统回油量,根据上述的分油效率计算公式进行测试油分离器分油效率的计算。

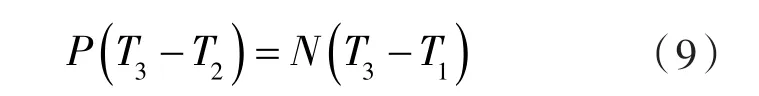

针对3种试验工况下机组的跑油量,设计测试方案如下:

(1)压缩机满载运行工况稳定后,将测试油分油位稳定在3格顶端,记录时间T1;

(2)关闭试验台回油系统,按工况继续运行,油位会缓慢下降,当油位降低至1格底部时,记录T2;

(3)将试验台回油打开,直至油位回到3格顶端,记录时间T3。

假设试验台回油量为P,跑油量为N,则有:

因此,跑油量为:

5 试验结果及分析

5.1 工况条件对分油效率的影响研究

通过试验测得不同工况下2种油分离器的分油效率,具体如图3所示。由图可知,旋分式油分离器分油效率在名义工况、最大制冷工况和低压差工况下分别为87.6%,30.8%,18.0%;滤网式油分离器分别为82.9%、91.8%,82.2%,较旋分式分别改变-5.4%,197.5%,356.7%。旋分式油分离器分油效率受工况条件影响大,在高压差与低压差工况下分油效率锐减,而滤网式油分离器分油效率表现稳定,更适用于机组变工况的运行条件。

图3 不同工况下2种油分离器的分油效率Fig.3 Separation efficiency of two types of oil separators under different working conditions

分析不同工况下机组跑油量数据,也可佐证以上结论,具体测试参数见表1。旋分式油分离器机组跑油量为名义工况<最大制冷工况<低压差工况,滤网式油分离器机组为最大制冷工况<低压差工况<名义工况。单位时间内机组跑油量越大,意味着分油效率越差。不同工况条件下,压缩机排气压力、排油量、油分结构等因素共同影响分油效率。压缩机排气压力增大,入口流速降低,离心分离及机械碰撞作用减弱,重力沉降作用增强;排气压力降低,入口流速升高,离心分离及机械碰撞作用增强,重力沉降作用减弱。不同的排气压力条件,油气分离的主要作用方式不同,存在着最佳的排气压力使得油分分油效率最高[7]。

表1 机组跑油测试汇总Tab.1 Summary of unit oil leakage test

压缩机排油量增大,气体单位体积内的含油量增大,油气混合物中油滴以较大直径存在,易于离心、沉降分离;排油量减小,油气混合比较均匀,不易分离。

油分离器的离心结构影响着分油效率。旋分式油分离器离心结构为内外筒间盘绕的螺旋流道;滤网式离心结构为内外筒间通道,通过切向进气实现离心分离。2种结构相较,前者虽然流速更高更利于离心分离,但摩擦阻力损失更大;且流速过高易导致分离出的附着在流道中的油被高速气流再次带起、发生返混,一次分离效率反而变差。同时,螺旋流道与内筒连接处易形成流动死区,发生积液或回流等问题,不利于油气分离。对于后者,油气混合物在惯性力作用下绕筒旋转,离心分离的油滴被筒壁捕获后,在重力作用下沉降至油分底部。此结构压降小、流场分布顺畅,没有流动死区问题,相对而言,有更好的一次分离效率。

以上因素的综合影响,使得滤网式油分在变工况条件下表现出更好的分油效率。对于旋分式油分离器,可使用在压缩机排气压力、排油量稍低的场合。

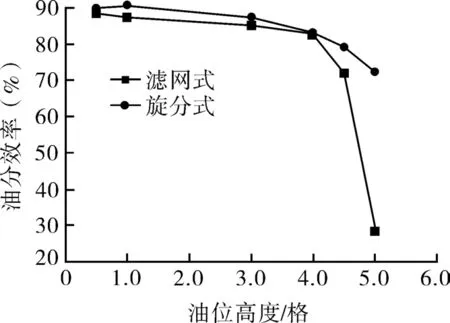

5.2 油位高度对分油效率的影响研究

名义工况下2种油分离器在不同油位高度时的分油效率如图4所示。由图可知,油位越高,测试油分的分油效率越低。油位高度在0.5~4格时,油分分油效率缓慢下降;增至4~5格时,分油效率下降速度明显加快。特别是滤网式油分,在5格油位时分油效率急速降至28%左右。

图4 2种油分离器在不同油位高度时的分油效率Fig.4 Separation efficiency of two types of oil separators with different oil level heights

经一次分离的油气混合物在进入滤网进行二次分离时需发生转向。对于旋分式油分离器,油气混合物过伞型板后转向约90°进入滤网;滤网式油分离器,油气混合物过内筒后转向约180°向上进入滤网。发生转向时,部分气流在惯性力作用下冲击油分底部油面,携带油滴后转向流动。油位越高,冲击气流可能带走的油量就越多,而滤网的分油能力一定,必然导致油分总体分油效率的降低。从2种油分离器的结构图可以看出,相较旋分式油分离器,滤网式油分离器的转向点更靠近底部存油区,冲击气流可能接触底部油面的概率更高。显然,滤网式油分受油位高度变化的影响更大。

油分离器需控制一定的油位高度,以实现机组稳定可靠运行。名义工况下,油位高度控制在0.5~1格时,2种油分均可实现较好的分油效果。

6 结论

(1)旋分式油分离器分油效率受工况条件影响大,在高压差与低压差工况下分油效率锐减,最低至18.0%,而滤网式油分离器分油效率表现稳定。机组在实际使用中应根据不同工况设计不同的回油参数,防止出现跑油严重的情况。

(2)油分离器内部油位高度对分油效率具有影响,油位越高,分油效率越低。因结构原因,滤网式油分离器受油位高度变化的影响更大。因此,油分离器应设置可靠的回油结构,确保进行及时回油,避免内部集油导致油位上升,分油效率急剧恶化。名义工况下,油位高度控制在0.5~1格时,2种油分均可实现较好的分油效果。

(3)滤网式油分离器结构简单,生产装配工艺要求不高,成本较结构复杂的旋分式油分离器低约30%。同时,结构件间不存在死区积油隐患,分油效率表现稳定,可实现机组长期可靠稳定运行。大型的螺杆式冷水机组推荐使用此结构油分离器。