涡状线进料体旋流器分离性能的数值分析

2021-08-10刘培坤杨兴华张悦刊

李 峰,刘培坤,杨兴华,张悦刊

(山东科技大学 机械电子工程学院,山东青岛 266590)

关键字:涡状线进料体;数值分析;湍流黏度;陡度指数

0 引言

水力旋流器是一种常见的固液分离设备,工作原理就是将流体压力能转化为动能进而产生离心力,颗粒在离心力和流体阻力的共同作用下进行径向分离。当离心力大于流体阻力时,粗颗粒会沿径向运动到器壁,随后在重力的作用下由底流口排出,当离心力小于流体阻力,细颗粒沿径向往旋流器中心运动由溢流口排出[1-3]。由于设计简单,处理量大,占地面积小,分离效率高等优点被广泛应用于石油、化工等行业。虽然水力旋流器有着众多的优点,但是也存在自身的缺点,如能量损失大、颗粒碰撞剧烈导致破碎、底流和溢流容易出现颗粒的错位等等,如何克服这些缺点仍然是研究热点[4-7]。

合理进料体结构不仅可以使流场更稳定,还可以为颗粒提供一个较好的预分离轨道[8-10]。为了克服直线式进料体的缺点,近年来研制出来的渐开线式、螺旋线式、弧线式和同心圆式进料体能有效的降低能量的消耗,提高的旋流器的分离效率。这几种曲线形式进料体结构的曲率半径几乎与圆柱体相似,使得颗粒在预分离轨道平稳过度到圆柱体,减少了颗粒与筒体之间的碰撞。涡状线是一种多曲率组合式曲线,而且相邻位置的曲率半径差值较小,使颗粒在运动过程中较为平稳。然而涡状线式进料体对水力旋流器内部流场和分离性能的影响在相关文献中还没有过深的提及,因此对涡状线进料体的研究是很有必要的。

本文致力于研究涡状线式进料体对旋流器流场和分离性能的影响,首先通过RSM和VOF模型获得了气液两相流的速度场、压力场、湍流场的数据。其次用RSM模型和Mixture模型对颗粒相进行了数值计算,获得了旋流器对颗粒的分离性能。模拟数据与Hsieh经典旋流器数据进行了对比,验证了方法的正确性。该项研究为设计新型进料体提供了依据。

1 数学模型

1.1 模型描述和仿真条件设置

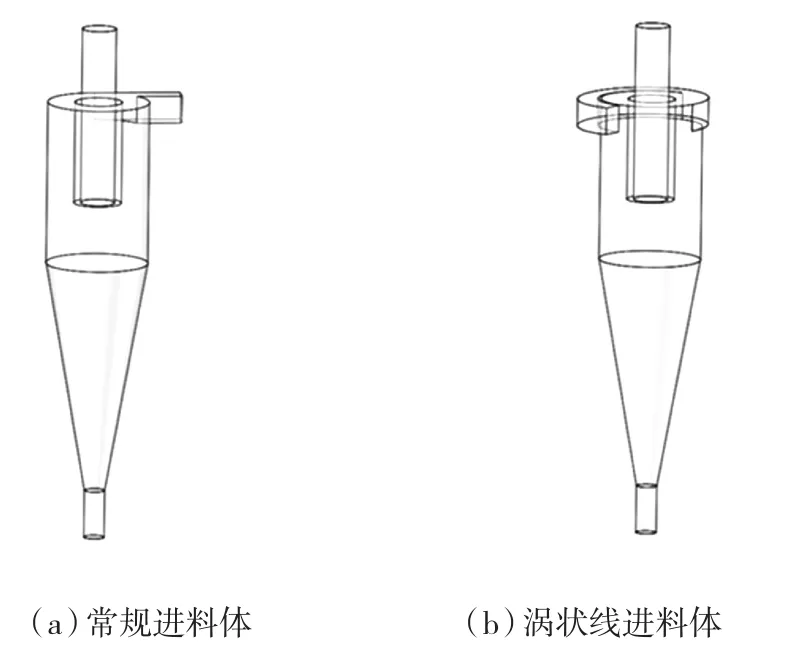

本文采用Solidworks进行三维建模,其结构形式如图1所示。

图1 旋流器结构Fig.1 The structure of hydrocyclone

图1(a)示出常规进料体旋流器,图1(b)示出涡状线进料体旋流器,除了进料体结构形式不同外,其余结构参数均与常规进料体旋流器相同,结构参数见表1。

表1 旋流器结构参数Tab.1 The structural parameters of hydrocyclonee

网格划分是数值模拟中最为重要的一步,本文采用具有高精度的六面体网格作为计算单元,为了确保计算精度,进行了网格无关性验证,结果如图2所示,选用3.6×105个六面体体网格组成的计算域网格。在壁面、溢流管附近和进料体都进行了网格的加密以保证模拟结果的计算精度。

图2 网格划分Fig.2 Mesh division

进料口设置为速度入口,固相和水相速度均为5 m/s,溢流口和底流口设置为压力出口,压力值设置为标准大气压,壁面采用无滑移边界条件。固相颗粒采用密度为2 673 kg/m3的石英砂,进料粒度累积体积分布如图3所示。

图3 进料累积体积分布Fig.3 The cumulative volume distribution of the feed

VOF模型中,底流口和溢流口空气回流系数设置1,这是为了保证空气至少从一个口进入。固定时间步长为1×10-5s,压力速度耦合采用SIMPLE算法,压力方程采用PRESTO离散格式,其余控制方程均采用具有三阶精度的QUICK模式,以进出口流量平衡为收敛条件。

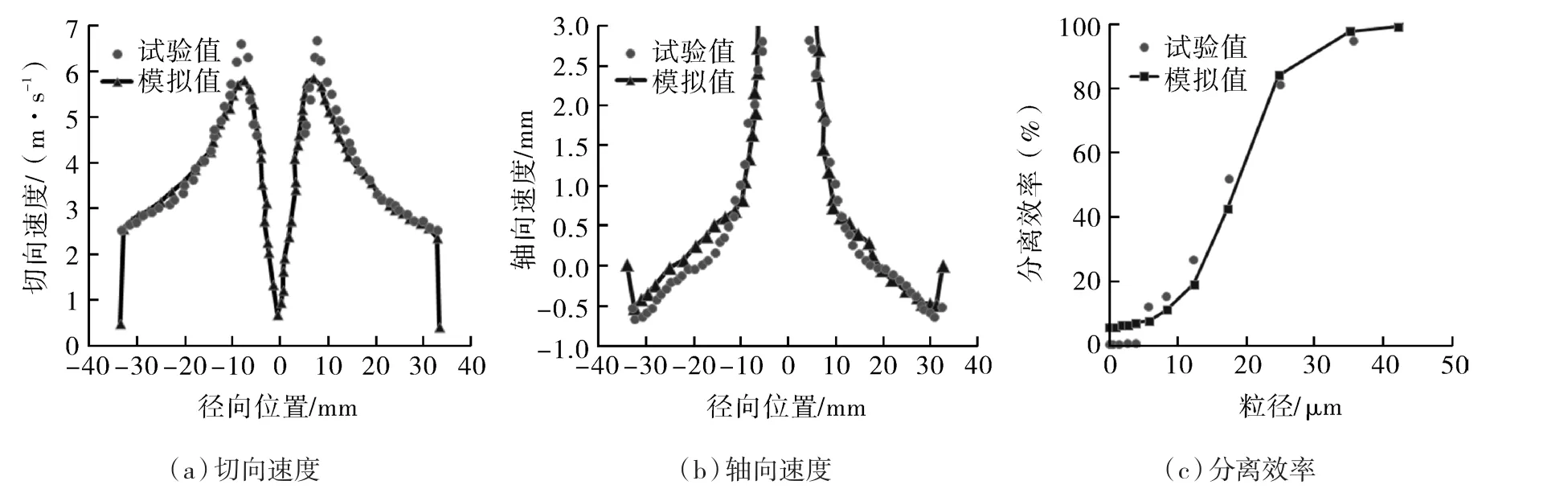

1.2 模型验证

数学模型的验证分为两部分:水-空气多相流用RSM模型和VOF模型获得流场数据,颗粒多相流用RSM模型和Mixture模型获得旋流器对颗粒的分离性能。在1988年,Hsieh用试验手段获取了75 mm旋流器内部速度分布的详细数据[11],该数据被很多学者用于自己仿真结果的验证。因此本文首先设计一个与Hsieh结构参数完全相同的旋流器用于物理模型的验证。切向速度和轴向速度模拟结果与试验结果的对比如图4(a)(b)所示,从图中可以看出模拟值和试验值有良好的一致性,只是在最大值处出现偏离,这主要是因为湍流模型的实际应用造成的。总体来说,VOF模型可以对旋流器内部流场提供一个可靠的参考数据,验证了方法的有效性。

图4 试验值和模拟值比较Fig.4 The comparison of experimental and simulated values

2 结果讨论

2.1 压力降

进口与出口之间的压力差即为压力降,压力降产生的压力梯度力fΔp,i是细颗粒运动的主要动力。

式中 r ——颗粒到中心线的径向距离;

Vp,i——颗粒体积;

Δp ——压力梯度。

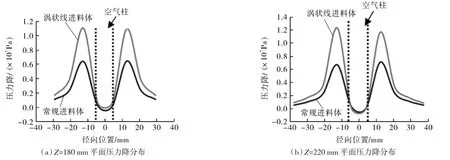

图5示出Z=180 mm和Z=220 mm两平面沿直径线上的压力降分布,压力降在器壁处最小,从器壁往中心逐渐增大,在靠近空气柱边缘附近达到最大。严格来说,压力降最大的值出现在自由涡与强制涡的交汇处,达到最大值后迅速降低,这种变化变化趋势符合组合涡的特征。从图中还可以看出,涡状线进料体的压力降远远大于常规旋流器,高压力降看可以使得细颗粒更容易往中心运动,减少错位粒子的数量。另外,在空气柱内部压力降不为零,说明空气柱内部的气体处于流动状态。

图5 常规进料体和涡状线进料体压力降比较Fig.5 The comparison of pressure drop between conventional and vortex line feed body

2.2 切向速度

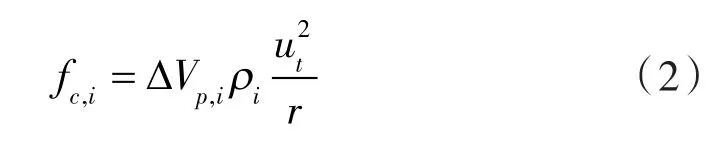

离心力是将粗颗粒沿径向输送到器壁的主要动力并且决定着分离效率,离心力fc,i可以由以下公式求得:

式中 ρi——液体密度;

ut——切向速度。

从式(2)可以看出,离心力正比于切向速度,不同进料体结构的切向速度分布如图6(a)所示,从图中可以看出,2种进料体切向速度分布呈现出对称性,从器壁到中心逐渐增大,在空气柱边缘达到最大,这种变化趋势从图6(b)观察更为清晰,绘制了Z=180 mm和Z=220 mm两平面沿直径线上的切向速度,在内部自由涡区域,切向速度随着半径增大而增大,在外部自由涡,随着半径的增大而减小,这符合组合涡特征。在空气柱内部,切向速度呈现出线性降低,这说明空气柱内部的空气几乎不会产出离心运动,因此空气不会沿着径向运动。这也说明流场稳定之后空气柱直径不再变化的原因。从图中还可以看出。涡状线进料体比常规进料体具有较大的切向速度,较大的切向速度更利于粗颗粒的分离。

图6 常规进料体和涡状线进料体切向速度分布Fig.6 The tangential velocity distribution of conventional hydrocyclone and vortex line feed body

2.3 轴向速度

轴向速度分为两部分,向上流动和向下流动,向上流动主要是细颗粒在内旋流中的运动方向,向下流动是粗颗粒在外旋流中的运动方向。不同进料体结构在Z=180 mm和Z=220 mm两平面沿径向方向的轴向速度分布如图7所示。从图中可以看出涡状线进料体内旋流轴向速度小于常规旋流器,这使得细颗粒停留时间更长,有利于颗粒的充分分离。外旋流的轴向速度基本相同,这说明进料体结构对粗颗粒沿轴向运动没有较大的影响。

图7 轴向速度分布Fig.7 The axial velocity distribution

轴向速度不仅影响颗粒在旋流器内的停留时间,还决定着分流比和短路流量。分流比是指底流体积流量与进料体积流量的比值,从图8(a)可以看出,涡状线进料体的分流比变大,这主要是因为涡状线进料体内旋流轴向速度减小,使得更多的液体流向底流。短路流量可以用溢流管底端进口流量与向下流量的差值来计算[13]。从图8(b)还可以看出,涡状线进料体可以有效减少短路流量,提高了旋流器的分离精度。

图8 两种进料体结构的分流比和短路流量比较Fig.8 The comparison of split ratio and short-circuit current of the two feed body structures

2.4 湍流黏度

湍流黏度µt是指流体处于湍流状态下,由于流体的随机脉动造成的强烈涡团扩散。

式中 ρ ——流体密度;

Cu——经验系数;

k ——湍动能;

ξ ——湍流耗散率。

湍流黏度也是导致流体相邻交界面处速度不同的原因,湍流黏度越大,流体内部分子之间的摩擦力越大,相邻两界面处的速度差就会越大,极易形成摩擦力偶,这也是涡流产生的主要原因。在水力旋流器内部,由于流体的高速旋转形成高湍流区域,使得涡流现象频繁出现,最常见的就是二次流。二次流的方向与主运动方向相反,不仅会消耗能量而且使颗粒之间碰撞剧烈,改变粒子的运动轨迹,增加错位粒子的数量。不同进料体结构沿轴向位置的湍流黏度分布如图9所示,在进料体附近(Z=325 mm),常规旋流器湍流黏度较低,涡状线进料体的湍流黏度略大于常规旋流器,这主要是因为曲线进料体有着较强的导向作用。从溢流管底端(Z=250 mm)到柱锥交界面(Z=205 mm)湍流黏度逐渐增大,该区域存在着短路流,循环流,内旋流和外旋流等多种流动,不同的流动状态之间的交界面会产生较大的剪切应力,容易产生涡流。从图中可以看出涡状线进料体在该区域湍流黏度有所降低,这说明进料体结构能有效的减少主分离区域涡流的产生,使流场内部更加稳定,有利于颗粒的分离。

图9 两种进料体结构湍流黏度比较Fig.9 The comparison of turbulent viscosity of two feed body structures

2.5 分离效率

分离效率是评价旋流器对颗粒分离性能的重要指标,进料体结构对分离效率的影响如图10所示,它反应了不同颗粒在底流中的回收率。从图中可以看出,涡状线进料体的切割尺寸较小,因此采用涡状线进料体可以获得更细的颗粒。

图10 分离效率比较Fig.10 The comparison of separation efficiency

陡度指数是用底流回收率中25%和75%所对应的颗粒粒径之比来表示,数值越大,精度越高。

其中I,SI分别代表不完善度和陡度指数,d25c,d50c,d75c分别代表底流回收率分别为 25%,50%,75%时所对应的颗粒粒径。从图10中可以看出涡状线进料体分离曲线的陡度最大,分离精度最高,因此采用涡状线进料体可以获得更好的产品质量。这种分离结果其实可以由理论分析得到,颗粒在径向方向的作用力主要有离心力Fc,向心浮力Fb和流体曳力Ff,颗粒沿着径向所受的合力Fr=Fc-Fb-Ff。从公式可以看出,颗粒的运动方向与Fr有关,由于涡状线进料体能产生较大的离心力和压力梯度力,因此粗颗粒更容易向边壁运动,而细颗粒更容易向中心运动。

3 结论

(1)涡状线进料体的压力降和切向速度大于常规进料体,这有利于粗颗粒往器壁运动和细颗粒向中心运动,减少错位粒子的数量。

(2)涡状线进料体的轴向速度小于常规旋流器,较小的轴向速度使颗粒在旋流器内停留时间增长,有利于颗粒的充分分离,而且短路流量也有明显的减少,提高了分离精度。

(3)涡状线进料体具有较小的湍流粘度,减少了涡流的发生概率,有利于颗粒的平稳运动,减少了能量损失。

(4)采用涡状线进料体比常规进料体具有更小的切割尺寸和更高的分离精度,因此采用涡状线进料体可以获得更细和更高质量的产品。