离心萃取器混合区内气-液两相流的CFD模拟

2021-08-10段五华王澄谦

段五华,王澄谦,郑 强

(清华大学 核能与新能源技术研究院,北京 100084)

0 引言

离心萃取器是一种高效的液-液萃取设备,其工作区结构如图1所示,主要由转筒和外壳构成。运行时,互不相溶的两相液体分别从两相入口进入转筒和外壳之间的环隙,在高速旋转转筒的带动下,两相液体开始发生剧烈混合,并在重力作用下流到转筒下面的区域继续剧烈混合,从而实现传质;混合液在外壳底部固定叶片的作用下通过转筒底部的混合相入口进入转筒后,在转筒内径向叶片的作用下加速到转筒转速;两相液体由于密度不同,因此在转筒内受到的离心力大小也不同,重相因受离心力大,被甩到转筒外缘,通过靠近转筒壁的垂直孔道经重相堰流入重相收集室,从重相出口流出;而轻相则被挤向转筒内侧,经轻相堰和水平通道流入轻相收集室,从轻相出口流出。离心萃取器主要优点有:(1)液体存留量小,停留时间短,因而,所需萃取剂少;(2)分相性能好,可操作流比范围宽;(3)传质级效率高,达到传质平衡快,且停车后不破坏所建立的平衡,因而,开停车方便;(4)结构紧凑,占用厂房空间小。目前,离心萃取器已广泛用于湿法冶金、稀土分离、制药、生物化工、废水处理和核工业等许多工业领域[1-12]。

图1 离心萃取器结构Fig.1 Centrifugal contactor

准确掌握离心萃取器内流体流动特性可实现其科学的设计和运行调控。然而,由其工作过程可知,离心萃取器混合区内流体流动是一种特殊的泰勒-库特(Taylor Couette)流,比较复杂,同时,其结构也较复杂,导致难以采用传统的试验方法来准确获得和描述其混合区内流体流动特性,使其目前的设计和运行调控尚缺乏科学性。一直以来,对离心萃取器内流体流动的研究主要集中在宏观的水力学和传质性能等试验研究方面,并以获得的试验数据为基础建立计算模型[13-21]。计算流体力学(CFD)模拟将获得的CFD模拟结果与试验结果相结合,可更科学地分析和掌握离心萃取器内流体流动特性,从而指导离心萃取器的科学设计和运行调控。近几年来,CFD模拟已应用于离心萃取器内流体流动的研究,取得了一定的进展[22-24],然而,关于各主要操作参数对流动特性影响的CFD模拟研究较少,而且,我国关于CFD模拟离心萃取器内流体流动的相关研究也较少。离心萃取器混合区内流体的流场分布是一个重要的流体流动特性,它包括相分布、自由液面高度和表观速度分布等。为此,本文将开展70 mm离心萃取器混合区内气-液两相流的CFD模拟研究,主要研究转速和入口水相流量对混合区内流体流场分布(包括相分布、自由液面高度和表观速度分布等)的影响,以深入认识离心萃取器内流体流动特性,从而进一步提高我国离心萃取器的设计和运行调控水平。

1 模拟方法

1.1 物理模型

离心萃取器混合区流域包括外壳中的环隙区和转筒底部的外壳区(含固定叶片区),如图2(a)所示。在CFX模拟软件中对混合区进行网格划分,划分结果如图2(b)所示。CFX模拟软件生成网格是基于有限体积法。在生成网格时,设定混合区整个流域最大的网格尺寸为0.002 m,由于在转筒壁面附近的流体有较大的速度梯度,为此,采用网格生成器的Mesh-Control功能对其表面进行了细化。所生成的网格为非结构化四面体结构,总数为763 224。

图2 混合区流域及其网格Fig.2 Flow region and mesh of the mixing zone

1.2 模拟模型及基本假设

离心萃取器混合区内流体正常运行时为非定常的湍流流动,因此,在CFD模拟其流体流动时,需选择合适的湍流模型。目前,已有不少湍流模型,其中,雷诺应力方程模型(RSM)不考虑涡黏度而直接建立雷诺应力项的传递方程,并对方程组加以封闭,是一个具有高精度的湍流模型,目前,已得到广泛应用。其特别适用于各向异性的湍流流动,因而,适合于离心萃取器内流体流动的CFD模拟。为此,本文将采用修正的RSM,即SSG-RSM(Speziale-Sarkar-Gatski RSM),来模拟离心萃取器混合区内的湍流流动。

由于离心萃取器混合区内流体流动过程比较复杂,导致CFD模拟时计算量大,因此,在CFD模拟时,对离心萃取器混合区的结构进行了适当简化,同时作了以下基本假设:(1)环隙内的流场为等温流动,不考虑相间的热量交换;(2)不考虑物质的相间传递;(3)流体为不可压缩流体,其物理性质在传递过程保持不变。

1.3 边界条件

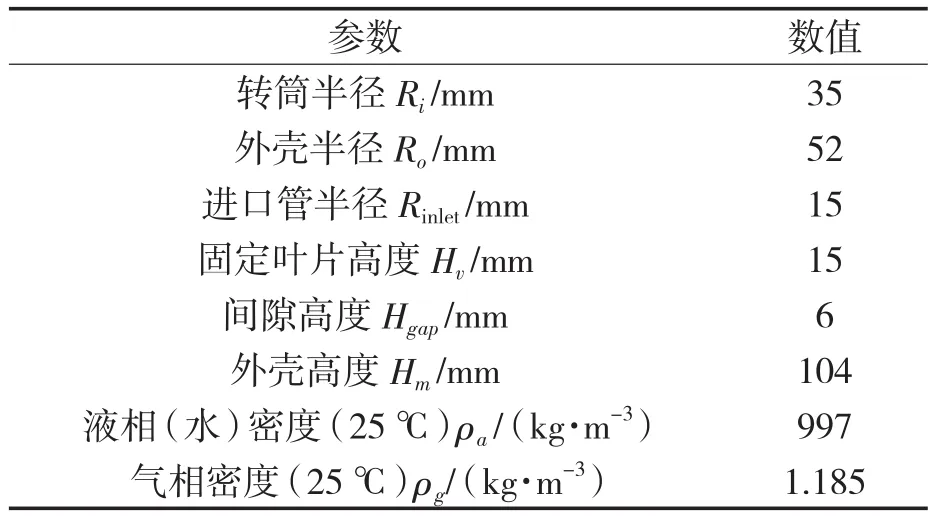

本研究的主要目的是为获得离心萃取器混合区内的流场分布,因此,液相采用单一的水相,而气相采用空气。CFD模拟所涉及的几何结构尺寸和物性参数见表1,而且,模拟时的操作压力为常压。入口边界条件是假设流体在空间上均匀分布、流速稳定以及气、液两相的体积分数分别为0和1,且入口水相湍动程度不大,湍动强度为0.05%。出口边界条件是混合区出口为转筒的混合相入口。同时,在模拟过程中,将转筒壁面设定为无滑移壁面,而混合区顶部设定为开放边界,且气相的体积分数为1。

表1 模拟用参数Tab.1 Parameters for the simulation

1.4 模型求解及结果分析

模型求解采用了伪时间算法,即在平衡方程中人为添加时间导数项进行求解,同时,求解过程采用均方根(RMS)残差作为收敛标准,并设定收敛判据为RMS≤10-4。

2 结果与讨论

2.1 转速对流场分布的影响

转筒转速是影响离心萃取器中流场分布的重要操作参数之一。当两入口水相平均流速为0.02 m/s时,不同转速下空气-水两相的相分布如图3所示。由图可知:不同转速下混合区轴向截面上气-液两相分布形式基本相同,即气体聚集在环隙上部,液体聚集在环隙下部,两相之间存在自由液面,这是因为液相的密度远大于气相的密度;而且,转速对相分布,也即对自由液面的高度和形状均有影响。

图3 不同转速下混合区气-液两相的相分布Fig.3 Phase distribution of gas-liquid two-phase in the mixing zone under different rotational speeds

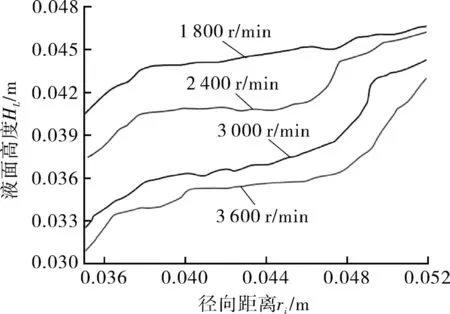

不同转速下环隙内自由液面高度的径向分布和环隙中间的自由液面高度的圆周分布分别如图 4,5所示。

图4 不同转速下环隙内自由液面高度的径向分布Fig.4 Radial distribution of the free liquid surface height in the annular gap under different rotational speeds

图5 不同转速下环隙中间的自由液面高度的圆周分布Fig.5 Circumferential distribution of the free surface height in the middle of the annular gap under different rotor speeds

由图可知,离心萃取器环隙内自由液面高度随转速增大而降低,而其平均斜率则随转速的增加而增大。同时,由图可知,自由液面高度的圆周分布曲线在175°和355°处有明显的波谷,而这两处为液体入口的位置,表明进入的液体对自由液面周向分布有明显的影响。随着转速的增大,波谷的深度有所减小,而其宽度有所增大。环隙内自由液面的高度及形状与混合区内液体存留体积直接相关。同样条件下,自由液面越高,液体存留体积越大,而自由液面坡度越大,则液体存留体积越小。因此,通过CFD模拟获得的结果与段五华等[14-15]通过试验获得的结果一致[1],表明 CFD模拟的结果是可靠的。一般地,在离心萃取器实际运行过程中,混合区内液体存留体积越大,停留时间则越长,这有助于提高传质动力学慢的萃取体系的传质效果;而当自由液面高于轻相收集环顶时,混合区内两相混合液将越过轻相收集环进入轻相收集室,导致出口轻相(有机相)夹带重相(水相),从而影响离心萃取器的正常运行。

不同转速下流体在轴向截面上的表观速度分布如图6所示。由图可知,混合区内存在3个主要的轴向旋涡:(1)环隙内由于转筒旋转产生的顺时针方向旋转的旋涡;(2)在转筒底部因混合区流体流出而带动形成的顺时针方向旋转的旋涡;(3)上述2个同向旋转的旋涡引起的逆时针方向旋转的旋涡。上述3个主要旋涡的大小和位置随转速的变化而变化。而且,由图还可知,随着转速增大,环隙内旋涡的体积减小,并向旋涡中心收缩,同时,旋涡边界处流体的表观速度增大,且旋涡内流体的速度梯度增大。总之,转速增大,环隙内流体表观速度随之增大,湍动强度也随之增大,而所产生的旋涡变小。

图6 不同转速下流体在混合区轴向截面的表观速度分布Fig.6 Apparent velocity distribution on the axial section of the mixing zone under different rotational speeds

不同转速下固定叶片区流体在径向截面上的表观速度分布如图7所示。由图可知,固定叶片区的每个扇形区中流体的表观速度分布具有相似性,在每一个扇形区都存在一个大的径向旋涡,其旋转方向与转筒旋转方向相同,而且,在外壳内壁、固定叶片和两者相交处的流体的表观速度较大,这些位置是流体流向发生显著变化的位置,具有较大的速度梯度。在各流域中间,即各个旋涡中心,其表观速度则较低,而且,随转速增大,主要旋涡的体积减小,并向扇形流域的中心位置移动。总之,转速增大,固定叶片区内流体的湍动强度随之增大,而所产生的径向旋涡变小。

图7 不同转速下流体在固定叶片区径向截面上的表观速度分布Fig.7 Apparent velocity distribution on the radial section of the radial vane zone under different rotational speeds

2.2 入口水相流量(流速)对流场分布的影响

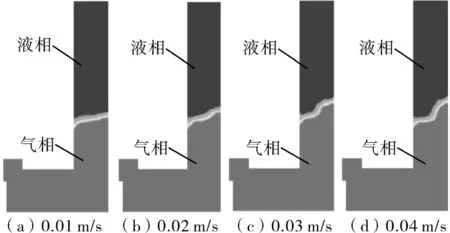

液相流量也是影响离心萃取器中流场分布的重要操作参数之一。在CFD模拟中,一般采用流速代替流量进行模拟计算。当转速为1 800 r/min时,不同入口水相流速下空气-水两相的相分布如图8所示。由图可知,不同入口水相流速对混合区内相分布,即对自由液面的高度和形状均有影响。

图8 不同入口水相流速下混合区中气-液两相的相分布Fig.8 Phase distribution of gas (blue)-liquid (red) two-phase flow in the mixing zone under different inlet flow rates of the liquid phase

不同入口水相流速下环隙内自由液面高度的径向分布和环隙中间的自由液面高度的圆周分布分别如图9,10所示。

图9 不同入口水相流速下环隙内自由液面高度的径向分布Fig.9 Radial distribution of the free liquid surface height in annular gap under different inlet flow rates of the liquid phase

图10 不同入口水相流速下环隙中间自由液面高度的圆周分布Fig.10 Circumferential distribution of the free surface height in the middle of the annular gap under different inlet flow rates of the liquid phase

由图可知,离心萃取器环隙内自由液面高度的径向分布曲线在0.045 m处发生转折,表明从此处开始形成上下两个自由液面,而且,随入口水相流速增大,较低自由液面的高度和坡度几乎相同,而较高自由液面的高度和坡度均则随入口水相流速的增大而增大。这也表明,随着入口水相流速的增大,混合区内液体存留体积随之增大,这也与段五华等[14-15]通过试验获得的结果一致,进一步表明CFD模拟的结果是可靠的。由此也可知,在离心萃取器实际运行过程中,两液相流量的变化会影响其水力学和传质性能。同样地,由图可知,在所有流速下,圆周分布曲线在175°和355°处,即液体入口的位置,均存在明显的波谷,且随着入口水相流速的增大,波谷的深度有所增加,波谷的宽度也增大,这显然与液体竖直向下的冲量大小有关,入口水相流速增大,进入的水相竖直向下的冲量增大,对自由液面的冲击作用更强。

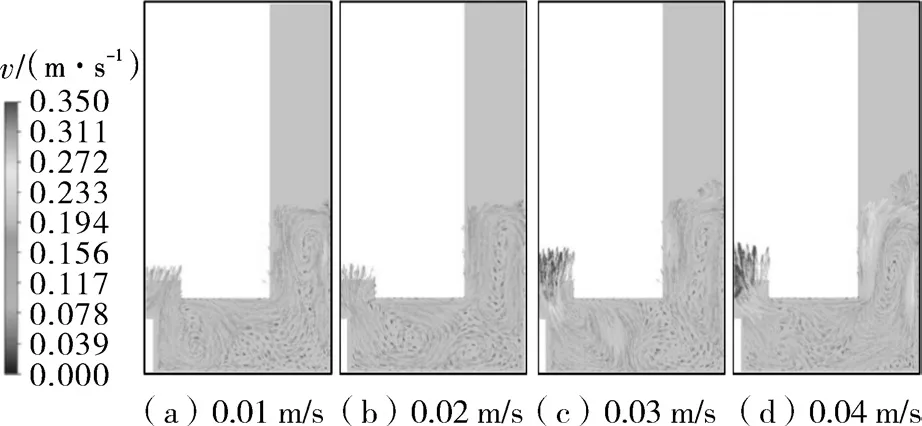

不同入口水相流速下流体在混合区轴向截面上的表观速度分布如图11所示。

图11 不同入口水相流速下流体在混合区轴向截面的表观速度分布Fig.11 Apparent velocity distribution on the axial section under different inlet flow rates of the liquid phase

由图11可知,混合区内3个主要轴向旋涡同样也随入口水相流速的变化而变化。入口水相流速增大,环隙内流体的湍动强度会随之减小,而所产生的主要旋涡变大。同时,随入口水相流速的增大,混合区出口处液体的表观速度增大。

不同入口水相流速下固定叶片区流体在径向截面上的表观速度分布如图12所示。由图可知,固定叶片区的每一个扇形区中的主要径向漩涡同样随入口水相流速的变化而变化。入口水相流速增大,导致旋涡内部的流体流动更为复杂,而且该旋涡还会发生分裂,导致漩涡数逐渐增加为2个、甚至3个,而旋涡则逐渐变小。总之,入口水相流速增大,固定叶片区内流体的湍动强度会随之增大,而所产生的旋涡会增多且变小。

图12 不同入口水相流速下流体在固定叶片区径向截面上的表观速度分布Fig.12 Apparent velocity distribution on the radial section of the radial vane zone under different inlet flow rates of the liquid phase

3 结论

(1)转速和入口水相流量(速)对离心萃取器混合区内流体的相分布、环隙内自由液面高度分布和速度分布均有影响。随转速增大,环隙内自由液面高度减小,环隙和固定叶片区内流体的表观速度随之增大,而所产生的主要漩涡变小,流体的湍动强度增大;随入口水相流量(速)增大,环隙内自由液面高度增大,所产生的主要旋涡变大,湍动强度随之减小,而固定叶片区内的旋涡数会随之增加,旋涡体积则相应减小,流体的湍动强度随之增大。

(2)离心萃取器的结构参数(包括环隙底部固定叶片的形状和数量、环隙宽带、间隙高度、转筒长度、重相堰直径、轻相堰直径等)对离心萃取器混合区内流体流场分布行为也有影响。

(3)通过对离心萃取器混合区内气-液两相流的CFD模拟,初步获得了其混合区内流场分布行为,但由于未考虑其分离区(转筒)的效应,因而,所获结果不能全面、准确反映离心萃取器实际运行时的流体流动特性。为此,下一步将耦合离心萃取器混合区和分离区开展气-液-液三相流的CFD模拟研究。但CFD模拟整体离心萃取器中气-液-液三相流将面临较大难度,如复杂的多相流流动、转筒的复杂结构、高速运动与静止座标的衔接和较大计算负荷等,为此,需找到相应的解决方法。