基于ProCAST软件的机械传动上箱体铸造工艺设计

2021-08-09卢秀明

卢秀明

(宿迁泽达职业技术学院,江苏 宿迁 223800)

0 引言

箱体类零件作为机器及其部件的基础件,通过对轴、轴承、套、齿轮等多种零件的组合装配,在正确的相互位置之下,按照规定的运动关系进行协调配合,最终完成预定的运动[1]。然而在实际的运作过程中,由于箱体零件的大平板面在与下箱体的配合中,与轴或轴承相接触的过程中承受了较大的负荷,并且也会随之产生一定的应力,当箱体承受了较大的负荷时,极易造成裂纹,进而导致了箱体的失效,从而造成了箱体的寿命缩短。

1 机械传动上箱体铸造工艺概述

1.1 上箱体铸造的基本情况概述

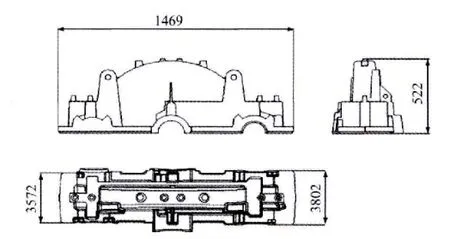

在上箱体的零件中,往往在材质上选用的是球墨铸铁,在实际的轮廓尺寸上以1469mm×445mm×522mm为常见的尺寸规格。在工艺的选择上,通常而言有顶注式和底注式两种形式,这两张浇筑方式各有优劣,在经过ProCAST软件的具体分析后发现底注式的浇筑系统更具优势,因此本文以底注式的浇筑系统为主要的介绍对象。

1.2 机械传动上箱体铸造工艺生产方式选择

在零件分类上,上箱体属于大中型零件,这种零件的铸造往往采用手工造型的方式进行生产,在进行砂型和砂型的造型材料的选择上,树脂砂由于其突出的优势往往在选择时脱颖而出,具体而言,树脂砂有以下几点优势。第一,综合性能优越。流动性强、易紧实、脱模时间调整性强、硬化后强度高、不易变形等综合性能,使得树脂砂被广泛应用。第二,刚度高。刚度是箱体铸造工艺中对材料的重要要求之一,在铸造过程中的型壁位移现象会对砂型的尺寸精度产生重要的不利影响,树脂砂的高刚度则很好的避免了浇注与凝固过程中的型壁位移,进而能够使得砂型精度高。第三,生产周期短。由于树脂砂省去了其他材料所需的烘干环节,进而大大加快了工程进度,同时也能够节约的资源、能源。另外,由于树脂砂的易紧实、溃散性好、便于清理等特点,又能够大大降低劳动强度。另外,在材质的选择上,上箱体零件选择的是球墨铸铁,球墨铸铁件在凝固的过程中会因为析出石墨而会发生一定的体积膨胀,树脂砂在硬化的过程中,由于高强度带来的高质量,能够为球墨铸铁的体积膨胀实现自我补缩创造条件[2]。

1.3 机械传动上箱体的零件模型的创建

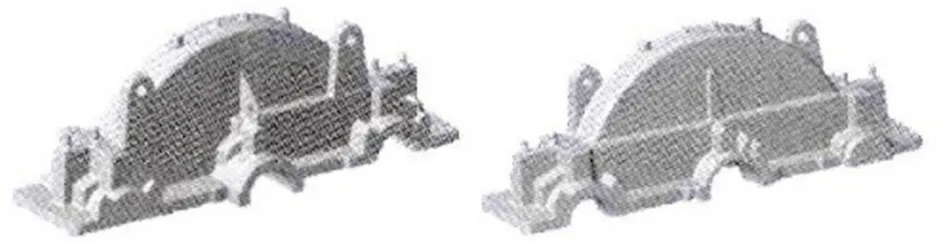

在进行正式的铸造工艺前,需要对创建出具体的零件模型。零件模型的创建能够加强设计者对零件的具体结构的理解,同时能够有利于后期的铸造工作、砂芯、砂盒等方面的工作的推进。具体而言主要有以下几个步骤,首先需要绘制出二维的零件外形图,在图中需要将尺寸、具体的形状、从正视图、侧视图、俯视图三个方面进行展示,具体的零件外形图如图1所示。其次,创建出三维的模型图。三维模型图详见图2。浇筑系统模型的创建环境具有一定的可选择性,既可以在装配环境中,也能够在零件环境中进行,但这里需要注意的是,为了方便后期的零件加工制造,在浇筑系统中的各个组元最好是进行单独的创建。当铸造方案得以完成和确定之后,就可以对其进行相应的模拟测试了,然后根据测试的结果对其中的优良部分进行继续保持,针对其中出现的问题进行修改完善。当问题解决后进行再次的测试,测试通过后,就能够进行下一环节的装置设计工作,这种做法能够大大提前铸件设计与生产的效率,在目前的机械制造行业得以广泛应用,大大提升了整个行业的生产效率,同时也有效的节约的资源[3]。

图1 外形图

图2 三维模型图

2 ProCAST软件的应用价值

随着计算技术的不断发展,就铸造过程中的数值利用ProCAST软件进行相应的模拟计算,不仅能够促进生产的效率,更能够在实际的铸造工作开始之前,对工艺和设计进行预测,提前发现铸件的问题和缺陷,并进行针对性的改进和优化。不仅能够提升铸件的质量,同时也能够提升经济效益和社会效益,节省了开支和节约了资源。

3 基于ProCAST软件的机械传动上箱体铸造的数值分析

3.1 模拟分析前的必要的数据处理和准备工作

在进行模拟分析之前要进行相应的设计处理和边界条件的设定,本次的条件设定为,浇注温度为1350℃,型砂的初始温度为25℃,铸件和砂型、砂芯的热交换系数为500W/(m2·℃)。另外,在网格的剖分环节,模型采用的是ProCAST软件划分网格

3.2 对具体的充型过程进行分析

首先在时间上,整个充型过程经过了14.59s,其次通过对ProCAST软件中上箱体铸造过程中的充型过程进行数值分析后发现,金属液在进入铸件模型腔体的过程是以一种平缓的速度进行的,这种平缓的速度之下,能够有效的减少金属液的氧化情况的发生。当充型的时间过长,就会导致金属液在腔体上升的过程中,长时间暴露在空气中,进而导致了表面容易生长出氧化皮。同时,经过数值分析发现,在整个充型的过程中,没有出现明显的卷气现象。金属液在流动的过程和中能够,由于经过内浇口的速度较低,因此在沿着腔体的内壁进入顶部的过程中,并不会对砂型产生较为严重的冲击,另外,从整体的充型过程的温度场来看,在底注式的浇筑系统中,金属液在浇注过程中的温度降低的速度比较慢,甚至是对于处在铸件温度的较低的边缘地区,其金属液的温度仍然处于液相线以上[4]。因此,在这种浇注方式之下,铸件的下部温度高于上部温度,这就使得铸件的上下部温差较大,不利于铸件的补缩。

3.3 对整体的温度场进行分析

通过对铸件凝固过程的温度场进行数值分析后,发现在铸件的凝固过程中,顶部温度较低因此最先凝固,而铸件的底部温度较高因此最后才凝固。同时,就散热而言,由于表面的散热速度快于内部的散热,因此铸件的内部温度要高于表层温度。经过综合分析,发现铸件在顶部会产生明显的孔缩,这一现象产生的原因是凝固过程中液态补缩不足。因此,在后面的优化设计中要针对这一缺陷进行补救以及方案的优化。

4 基于ProCAST软件的机械传动上箱体铸造方案优化

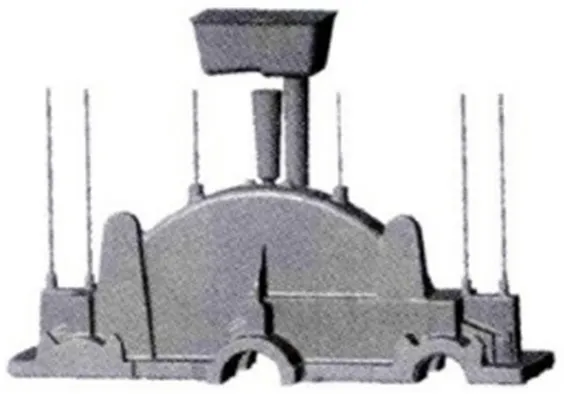

由于合金的液态收缩值和收缩值与球墨铸铁石墨化膨胀值相比较大,因此导致了铸件的孔缩现象的产生。为解决这一问题,决定采用冒口来对于铸件的固态收缩进行补充。冒口在铸件上的位置如图3所示。

图3 冒口在铸件上的位置示意图

经过ProCAST软件对增加冒口的方案进行再次模拟后有以下发现,第一,缩孔的产生部位由铸件上部转移到冒口顶部,与铸件的表面相离较远。铸件的表面不再有缩松、缩孔、塌陷等产生。第二,在运用ProCAST软件进行铸件的切片分析后发现,铸件的内部组织也呈现出均匀细密的状态,并没有出现缩松、缩孔的现象。因此可以得出结论,使用冒口来对于铸件的固态收缩进行补充的优化方案是可行的[5]。

5 结语

在铸造工艺的设计过程中,铸造工艺方案的正确性是首先需要得到保证的,通过ProCAST软件对机械传动上箱体的铸造方案进行模拟分析,对铸件的充型、凝固过程的数值进行了模拟,准确有效的预测出其中的缩孔、缩松的产生部位,针对这一问题进行了相应的改进工作,使用冒口来对于铸件的固态收缩进行补充,成功的使得铸件中的缩孔、缩松缺陷得以消除,进而实现了设计方案的优化,生产出高质量铸件,并且减少了中间过程的时间,大大提升了设计工作的效率。