基于轻高机车载平台的升降杆及其安装结构设计与分析

2021-08-09陈诗超张朝

陈诗超,张朝

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

0 引言

轻型高机动越野车的强动力、高通过性,克服了其他载车无法通过的地面和适应的环境[1],能够搭载电子装备快速抵达任务区。

为了最大限度发挥装备的高机动性能,在轻型高机动电子装备设计过程中需要综合考虑快速架设撤收、天线架高、轻量化等因素。在电子装备的结构总体设计中,往往考虑通过举升机构将天线架高,限度降低车体及地面反射对天线影响,降低低空障碍物对天线的遮挡[2]。电动升降杆是天线举升的常见机构,通常用于驻车举升并附加拉绳作为辅助约束。本文所研究的系统要求在满载、低速行驶状态下将天线架高后工作,使系统在行驶过程中仍可执行任务[1]。

本文针对轻型高机动东风猛士CTL18型底盘在低速行驶条件下,综合考虑举升高度、举升载荷、行车安全等因素,对常规电动升降杆进行适应性改进设计,并设计了与之相配套的电动机升降杆安装结构,完成了结构强度和刚度的校核分析,以及路试跑车试验,验证了设计结构的合理性,对同类产品设计具有一定参考意义。

1 升降杆及安装结构设计

1.1 升降杆设计

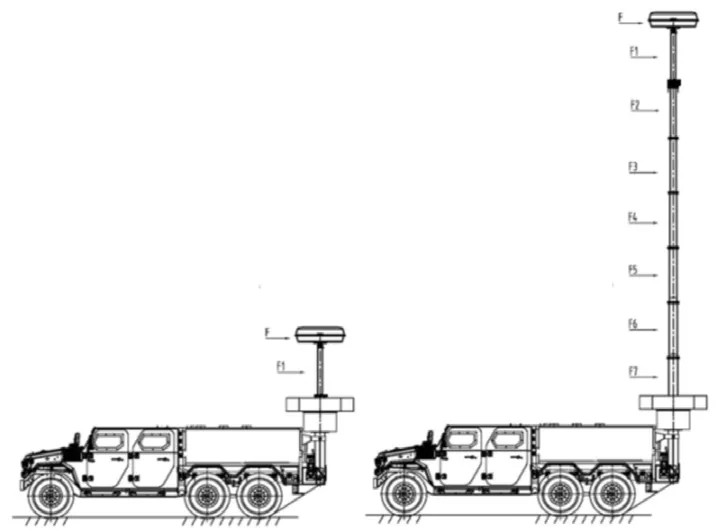

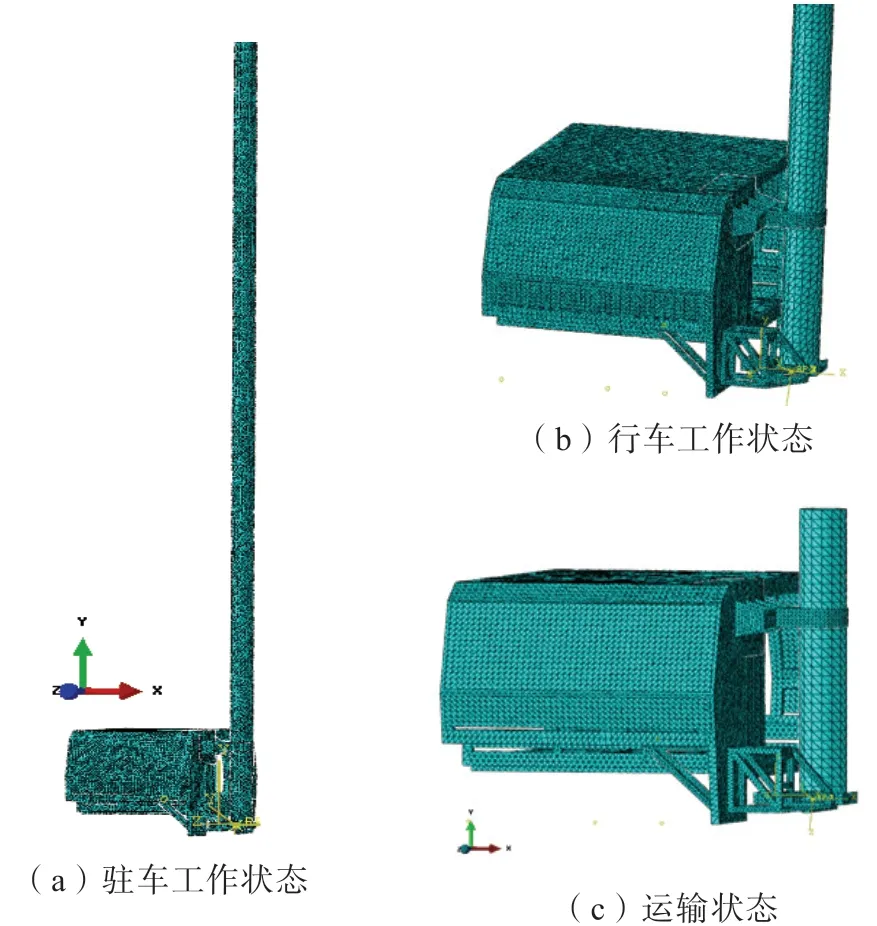

猛士6×6双排防护型底盘后部加装异型轻质方舱,舱体截面与驾驶室截面保持一致。结构总体设计时,考虑国内左舵驾驶习惯,将高于车顶的电动升降杆及天线安装于越野车方舱舱外左侧后部,降低天线与路边左侧障碍物的碰撞概率[2]。车辆行车工作状态和驻车工作状态如图1所示。

图1 升降杆工作状态

为了提高系统自动化程度,最大限度发挥系统机动性,本文所系电动升降杆不配备拉绳,可在工作状态和收藏状态便捷转换。电动升降杆设计及安装要求如下:

(1)驻车工作和行车工作下,电动升降杆均可快速举升至规定高度,并自动锁定,升起降落后能够准确复位,具有应急手动下降功能;(2)升降杆闭合高度不超过2030mm,驻车工作状态下举升高度不小于10200mm,举升载荷不小于110kg;(3)在8级风速下满足三级公路20km/h行车工作使用要求;(4)考虑轻型高机动底盘在低速行驶过程中,因路面2Hz~10Hz低频大能量振动条件下的安装结构强度及刚度要求。

行车工作过程中,顶部天线的位移是影响天线指标的重要因素,而造成顶部天线位移的主要因素有:升降杆管材装配间隙、顶节管刚度、天线迎风负载、天线重量、天线重心导致的杆体附加弯矩等。天线设计时遵循天线安装中心、天线风力矩中心和天线重心“三心”合一的原则。通过设计工装降低升降杆顶节管材装配间隙,优化设计顶节管材截面降低顶部天线的位移[3]。

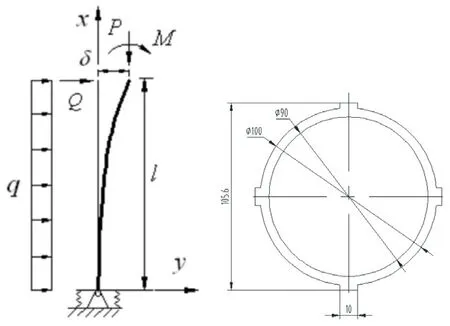

行车状态下顶部天线位移的计算可简化为悬臂梁受力分析,截面经优化设计,最终确定顶节管截面如图2所示。

图2 弹性约束悬臂压弯梁及其截面

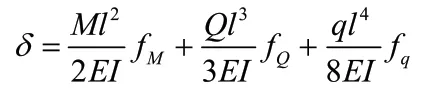

悬臂压弯梁承受端部附加弯矩M、端部横向集中力Q和横向均布载荷q作用的弹性约束悬臂压弯梁,文献[3]给出了其挠度的精确表达式,其自由端的横向挠度为:

式中fM、fQ、fq分别为弯矩M、集中力Q和均布载荷q产生的挠度放大系数,表达式为:

u为弹性约束悬臂压弯梁的轴力系数,η为约束刚度系数。

代入数据计算可得理论挠度为3.175mm。综合考虑顶部天线在行车状态下位移、地面反射两个方面对天线指标的影响,权衡举升高度和机动性的矛盾,系统行车工作状态下天线举升高度为1.1m。

1.2 升降杆安装结构设计

高机动底盘运输过程中产生的振动能量主要集中在0Hz~20Hz范围内,低频能量比高频能量高。大型、重载设备的安装需满足低频率、大振幅条件下的强度要求。电动升降杆安装天线后总重量高达320kg,在轻型高机动载车的改装中属大型、重载构件,因此,需对升降杆安装构件进行优化设计并分析[4]。

猛士6×6双排防护型底盘方舱为异性方舱,为了舱内设备安装维修便捷,方舱两侧均设置向上开启的维修舱门,舱体尺寸为2750mm×2240mm×1300mm。

考虑到系统上装设备重量已接近载荷极限,为了轻量化设计安装结构满足升降杆各种工况下的强度、刚度安装要求,本文将升降杆的安装与舱体共形设计,在异型轻质方舱舱体底部设置升降杆安装座,顶部加装环形抱箍。利用方舱舱体顶部、后壁、底板的壁板内部预埋L型材构成空间桁架,并通过各壁板间焊接成型,形成立体空间桁架结构。

2 建模及约束

本文将针对改装后的轻型高机动越野车在8级风下的驻车工作状态、行车工作状态[4]和运输跑车三种工况下方舱预埋桁架及升降杆安装座进行仿真分析[5]。

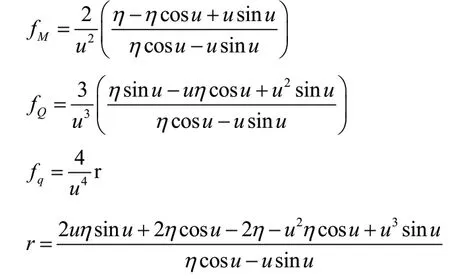

为简化计算,略去车体和车架模型,仅在Solidworks软件中建立异型舱体桁架结构。将蒙皮、安装座的三维结构模型进行局部处理,简化圆角和其他修饰性特征,导入Abaqus中进行有限元分析。按照前进方向(纵向)为X轴、垂向为Y轴、侧向为Z轴建立坐标系,并划分四面体单元,如图3所示。

图3 安装结构仿真模型

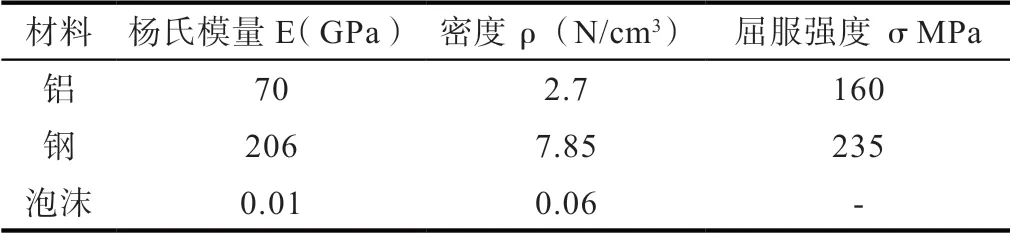

舱体桁架主要由铝质型材搭接而成,升降杆安装座采用Q235钢,舱体除蒙皮外的其余部分使用泡沫填充,各部分材料物理特性如表1所示。

表1 材料的物理特性

方舱底部通过螺栓与车架连接,在方舱底部螺栓处施加固定约束。

3 工况分析

3.1 驻车工作状态分析

驻车天线工作时,天线处于展开状态,除了承受重力载荷,同时承受8级风载荷。风载可分为沿纵向和侧向两种工况。

升降杆、方舱桁架及升降杆安装座所受重力载荷按体积和所属材料密度计算重量,自动施加重力载荷。杆体顶部和中间安装天线位置施加天线集中质量,并按天线迎风面积计算所受风载施加集中载荷。

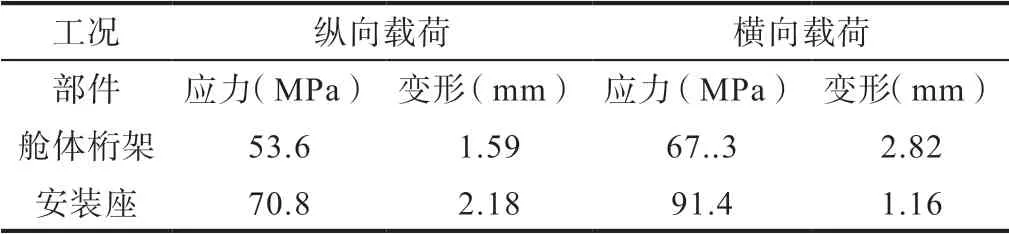

经计算,驻车工作状态下车辆受横向载荷时,电动升降杆安装座下部应力最大为91.4MPa,此时舱体顶部发生最大位移为2.82mm。

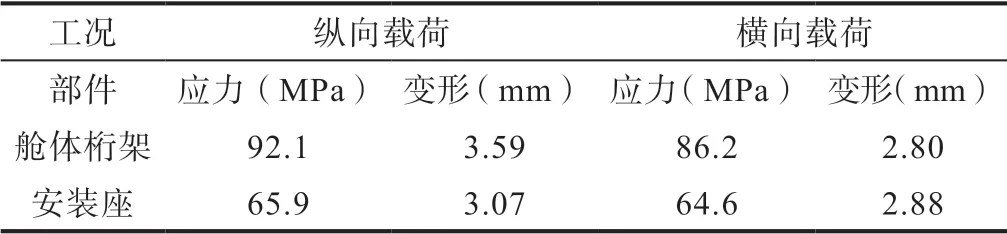

表2 驻车工作状态最大应力和变形位移

3.2 行车工作状态分析

行车工作状态下,车辆为满载、低速(≤20km/h)行驶状态,除重力载荷外,应考虑行车中因道路激励可能产生的冲击载荷。

参照CTL181猛士越野车行驶性能,本文考虑垂直方向冲击载荷为3g,行车制动时,前进方向(纵向)承受冲击0.9g加速度;转弯冲击时,左右方向(侧向)承受冲击0.9g加速度[5];风载需分为8级纵向风载叠加纵向行车风载、8级侧向风载荷叠加纵向行车风载两种工况。

通过有限元计算并对比各工况下的受力分析,行车工作状态下车辆受垂直方向载荷冲击并叠加风载、行车工作状态受侧向冲击载荷并叠加风载两种工况下,舱体桁架和安装座的应力及变相较大。

行车工作状态下车辆受垂直方向载荷冲击并受到纵向风载叠加车速风载时,电舱体桁架顶部受到拉力最大应力为92.1MPa,仍有较大强度裕度,此时舱体顶部发生最大位移为3.59mm,升降杆根部的最大位移为3.07mm。同时升降杆上部安装处结构件位移为3.13mm,因此电动升降杆杆体的刚度较大可简化为刚性位移,行车工作状态下天线的位移为杆体的刚性位移和升降杆的变形之和6.355mm。

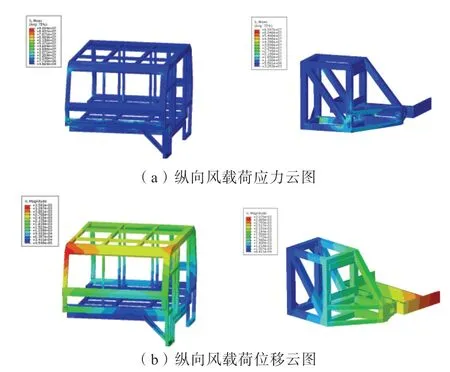

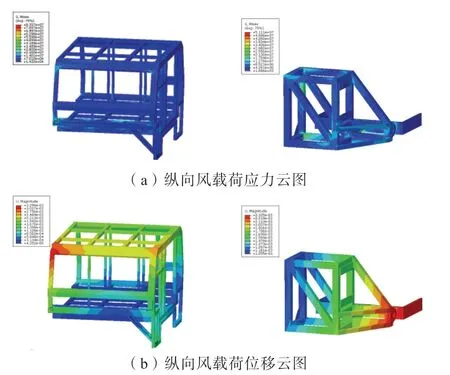

将舱体泡沫及蒙皮隐藏后,可清楚显示行车工作状态垂向冲击下舱体桁架及安装座的应力及位移云图,如图3所示,最大应力和变形位移,见表4。

图4 行车工作状态垂向冲击分析云图

表3 行车工作状态垂向冲击最大应力和变形位移

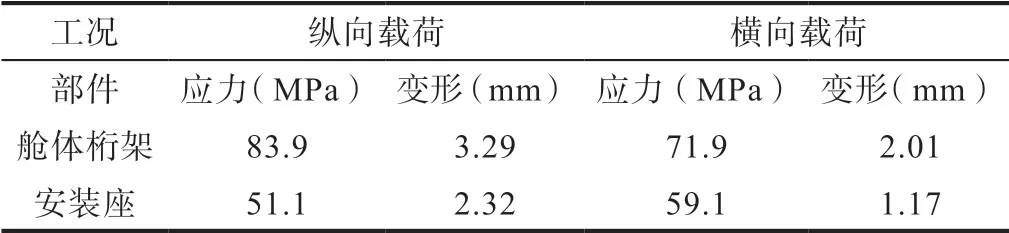

行车工作状态下,天线升起时,侧向转弯并受纵向风载时,方舱桁架左侧尖角处应力和位移较大,最大应力为83.9MPa,仍有较大强度裕度。行车工作状态侧向冲击下舱体桁架及安装座的应力及位移云图,如图3所示,最大应力和变形位移,见表4。

图5 行车工作状态侧向冲击分析云图

表4 行车工作状态侧向冲击最大应力和变形位移

综上分析,行车工作状态下载车受到垂向冲击同时受纵向风载时,舱体桁架顶部最大应力值为94.6MPa,仍有强度裕度。行车工作状态下天线的最大位移为6.355mm,满足行车工作状态下的顶部天线小于10mm的刚度要求。

3.3 运输状态分析

运输状态下,参考最大车速为120km/h,此时天线处于闭合状态,仅施加舱体和升降杆所受到的纵向8级风载叠加行车风载。按GJB150.16A中C.3图谱[6]施加随机振动载荷进行有限元分析。

经计算,舱体桁架的升降杆顶部刚性连接处最大应力为96.8MPa,满足强度要求;最大变形量为2.00mm,满足使用要求。升降杆安装座所受最大应力为53.6MPa,满足强度要求;最大变形量为1.73mm,满足使用要求。

综合以上各种工况下,最大应力分别位于舱体桁架的顶部、舱体桁架与升降杆顶部连接处以及升降杆安装座底部,均满足强度要求,位移均在5mm以内,满足刚度要求[6]。

4 试验验证

为了验证仿真分析计算结论,考核升降杆及安装结构的环境适应性,在电动升降杆调试完成并安装于载车后,按照驻车工作模式、行车工作模式分别在电动升降杆顶部施加载荷进行模拟抗风试验。驻车工作模式下在升降杆顶部安装天线后,使用拉绳施加188N水平载荷模拟8级风工作状态,在各节管材中间通过拉绳施加水平方向的91N的水平载荷模拟管材风载。行车工作模式下仅升起顶节管,考虑一定安全裕度后,将管材风载施加到顶部,仅在升降杆顶部施加298N水平载荷模拟8级风行车工作状态。拉力试验过程中升降杆并未发生破坏,试验后仍可顺利升降,验证了升降杆的抗风性能。

整车在工作状态下进行了跑车试验,试验结果表明,升降杆及天线均可正常工作,方舱对角尺寸在跑车前后无变化,方舱未产生塑性变形,满足强度要求。

该型装备已完成各项定型试验并进入批产阶段,升降杆及安装结构可靠性良好,未发生因升降杆及安装结构的刚度及强度不足导致的故障。

5 结论

本文从系统结构总体角度对原有系列电动升降杆适应性改进。设计了电动升降杆安装结构,并对三个工况下进行了仿真分析,得到了电动升降杆安装结构的强度和刚度。结果表明均满足强度要求,且仍有部分强度裕度,满足刚度要求。对仿真分析的结果进行了跑车试验验证,试验结果表明电动升降杆及其安装结构满足使用要求。本文对在轻型高机动车载平台载重有限、机动性强、冲击振动载荷大的要求下,特别是针对越野车行车工作状态下天线架高进行了研究,对轻型高机动越野车行进间工作状态下的举升机构设计具有一定的指导意义。