冷轧带材尺寸精度的影响因素研究

2021-08-09田敬刚

田敬刚

(山东钢铁集团日照有限公司 山东日照276800)

1 前言

冷轧薄金属带材在电子和仪表工业具有广泛应用,这些行业要求带材具有极高的精度[1-2]。在实际应用中,厚度小于0.5mm的冷轧薄带应用种类不断增加,对高质量薄带的需求迫使行业达到更高的质量标准,以保持竞争力。薄带材的使用,可以显着降低成本和部件重量。但是生产更薄的带材,轧制力大,轧制速度快,导致轧制稳定性差,需要更高的成本和时间[3-4]。由于轧制过程中轧辊的弹性变形,难以保持薄带的形状和轮廓以及尺寸精度[5]。

为了维持带钢轧制的市场竞争力,制造企业非常关注提高生产质量和生产率。对轧制过程和产品质量有重大影响的两个最关键的特征是薄带的形状和轮廓。带钢的质量主要取决于轧制参数的优化,例如轧制速度,压下量,带钢宽度,摩擦,轧辊交叉角和工作辊移位值[6]。

轧机可以通过改变工作辊之间的间隙形状来控制带材轮廓。这种辊缝轮廓控制可以在配备有工作辊交叉装置的轧机上进行,也可以结合使用辊轴向移动和不对称轧制进行。

控制辊系交叉,可以提高轧机稳定性。利用积累的大量轧辊数据,可以建立与生产线对应的轧辊数据库,并不断更新数据库的内容,通过编程进行轧机轧辊匹配,选出最佳配合方案,可以提高轧机稳定性和带材质量[7-8]。工作辊移位目的是通过移位工作辊使带材厚度均匀并且在带材宽度上提高平整度。工作轧辊交叉的目的是通过增加与轧辊中心的距离来增大轧辊间隙,从而获得更大的形状和轮廓控制效率。通过使上下工作轧辊稍微交叉,并减小轧辊从带材中心到边缘的轧制力,也可以实现更大的凸度[9]。

不对称轧制是在不同轧制速度的工作辊上,工作辊具有不相等的直径,因此具有不相等的速度。实现不对称轧制的方法主要有两种,一种是通过使工作辊具有相同的直径并以不同的角速度旋转,而另一种方法是使工作辊具有不同的直径并以相同的角速度旋转。通常,当两辊直径以及角速度同时变化时,称为不对称轧制,通过提高对中轧制精度,板凸度控制,辊型优化等可以有效降低板形不良缺陷的产生[10-11]。

2 轧制实验设计

使用四辊轧机在润滑条件下对铝带材进行冷轧,轧机上下工作辊直径分别为63mm和83mm,长度为250mm,备用辊直径为228mm,长度为250mm,带材的宽度为80mm和100mm。轧制力和扭矩通过分别安装在支承辊上的测力传感器和与变速箱和支承辊连接的传感器单元进行测量。通过使用上侧和下侧块中的螺杆轴调节轧辊缺口,使上,下工作轧辊分别向操作员侧和驱动侧轴向滑动,可以获得各种WRC角度和WRS值。实验轧机的工作辊移位和交叉示意图如图1所示,分别选择0mm,4.0mm和8.0mm的工作辊偏移值以及0°,0.5°和1.0°的工作辊交叉角。在润滑条件下,轧制速度选择为20rpm和30rpm。

3 实验结果与分析

通过实验,得到了在润滑条件下对薄铝带进行冷轧的结果。下面详细分析各种轧制参数包括WRC角度,WRS值,轧制速度,带钢宽度和压下率等对带钢形状和轮廓的影响。

3.1 工作辊交叉角和工作辊移位的影响

宽度为80mm带材在无工作辊移位,轧制加工率为30%,轧制速度为20rpm轧制参数下进行轧制,图2显示了工作辊交叉角度对出口带材轮廓的影响。在工作辊交叉角为0处,带材轮廓趋于朝边缘显着减小,从而导致带材拱顶。在带材边缘附近,对轧制材料的横向流动的阻力最小。然而,当工作辊的交叉角从0°改变为0.5°时,出口带材轮廓趋于变平整。当工作辊的交叉角增加到1°时,平整度进一步提高。这表明,增加工作辊的交叉角,可以保持辊缝分布的均匀性,因此提高带材形状和轮廓控制的效果。主要原因是通过控制工作辊交叉角,可以控制材料的横向流动。

图2 WRC角度对带材的影响

3.2 工作辊移位的影响

当工作辊没有交叉角,此带材在相同的轧制参数下,得到工作辊移位对带材轮廓的影响如图3所示。显然,与工作辊的交叉角度效应相比,工作辊的移位对带材轮廓方面影响并不明显。但是,随着工作辊移位值的增加,带材轮廓变得更好,原因是由于上下工作辊之间的相对移动,使得轧制力分布变得更加均匀。

图3 工作辊移位对带材的影响

3.3 带材宽度的影响

当工作辊偏移4mm,轧制加工率为30%,轧制速度为20rpm时,带材宽度为80mm和100mm时轧制后轮廓的影响如图4所示。可以看出,在工作辊偏移4mm且宽度相同的情况下,带材轮廓随着工作辊交叉角的增加而变得更好。对于小宽度的钢带,钢带轮廓往往更好。宽度增加会导致辊缝分布不均匀,从而导致带材凸厚。宽度为80mm时,材料在辊缝处的分布更加均匀,从而使带材轮廓更好。

图4 不同带材宽度下轧辊交叉角度对带材的影响

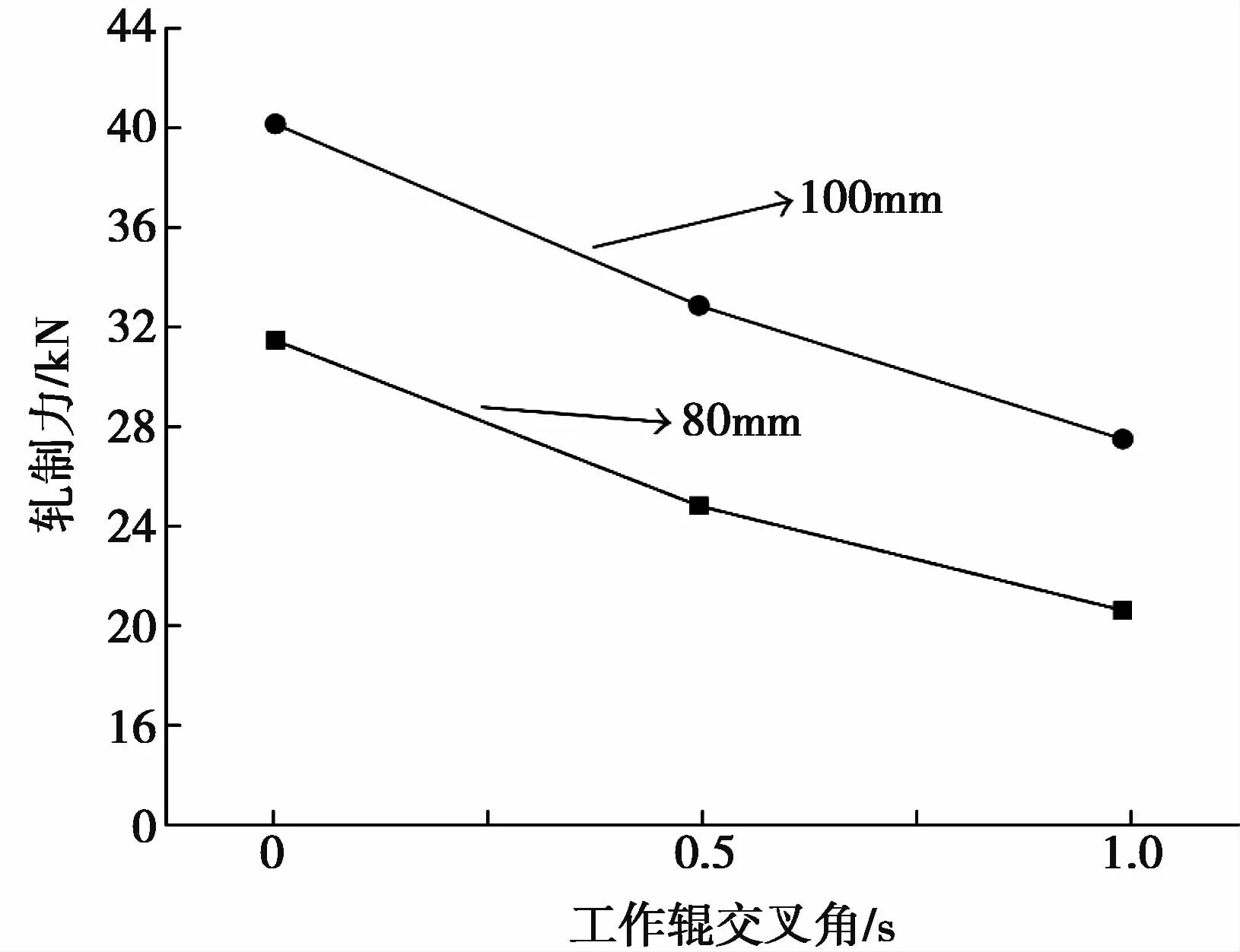

两种带材宽度的轧制力如图5所示,可以看出当宽度为100mm时,轧制力变高,因为较大宽度的带材使较大体积的材料塑性变形所需的较大的轧制力。对于相同的宽度,轧制力随着工作辊交叉角的增加而显着下降。这归因于通过工作辊的交叉角实现的均匀的辊缝分布,从而使对金属横向流动的阻力最小,从而减小了作用在辊上的力。

图5 带材宽度对轧制力的影响

3.4 压下量的影响

带材宽度为80mm,轧制速度为20rpm时,工作辊偏移4mm,轧制加工率分别为20%和30%时的工作辊的交叉角度带材轮廓的影响如图6所示。可以看出,随着轧制加工率的增加,带材轮廓变得更好。这是通过增加轧制力来实现的,轧制力的提高增强了轧制间隙内的物料流动性,并提高了分布均匀性。此外,对于特定的压下率,带材轮廓随着工作辊交叉角的增加而改善。

3.5 轧制速度的影响

带材宽度为80mm,轧制加工率为30%,工作辊偏移4mm,轧制速度分别为20rpm和30rpm时工作辊交叉角对带材轮廓的影响如图8所示。出口带材轮廓表明,工作辊交叉角对轧制速度为20rpm和30rpm的影响相似。然而,在更高的轧制速度的情况下,所得带材厚度较小。这表明,轧制速度和工作辊交叉角的最佳组合可产生更好的带材轮廓并减小厚度。

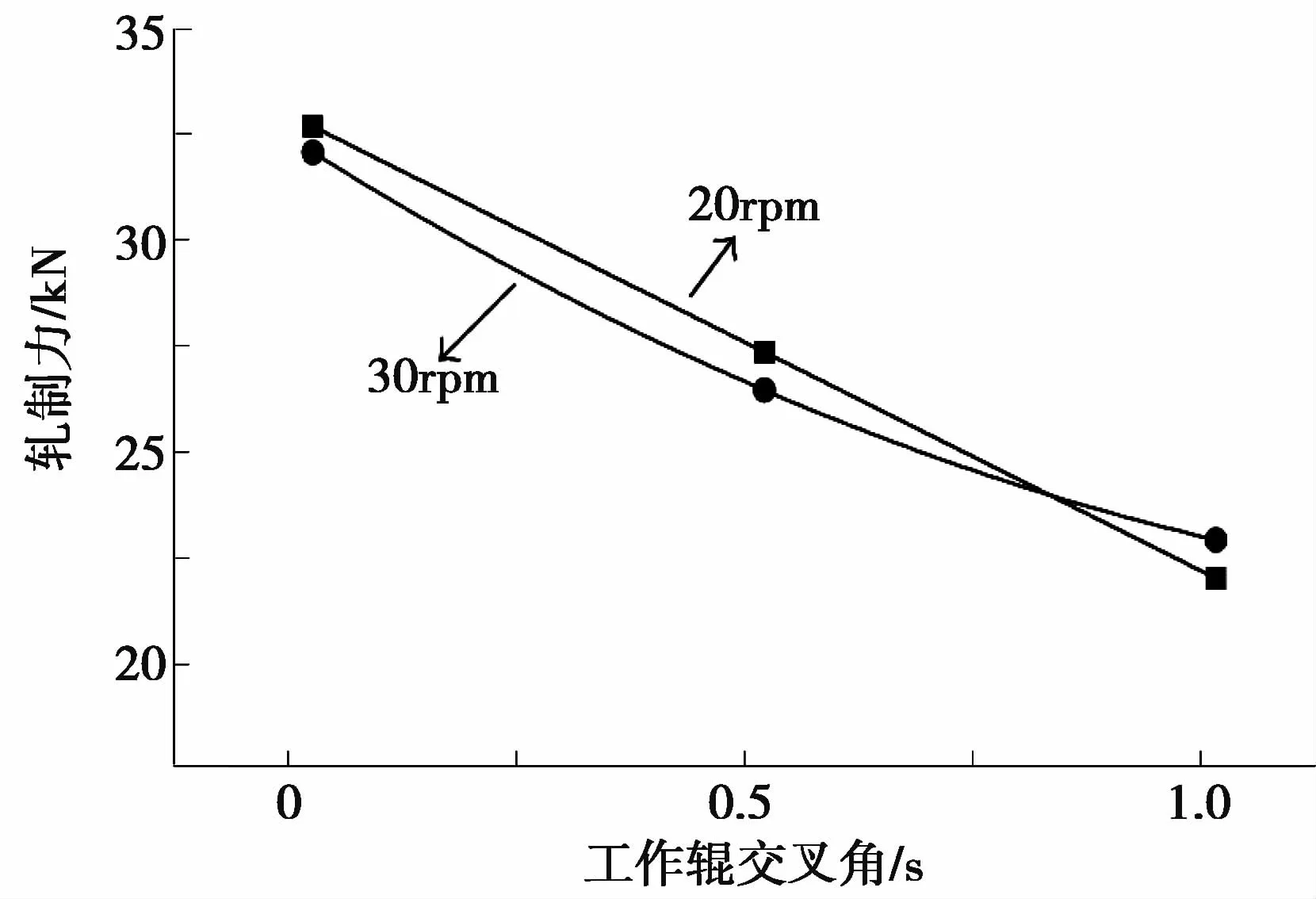

图8 轧制速度对轧制力的影响

轧制速度对轧制力的影响如图7所示,可以看出对于不同的轧制速度,轧制力没有显着变化,因为两种情况下的净接触面基本相同,因此两种情况下的轧制力基本相同。

图7 不同轧制速度下轧辊交叉角度对带材的影响

3.6 带钢形状控制

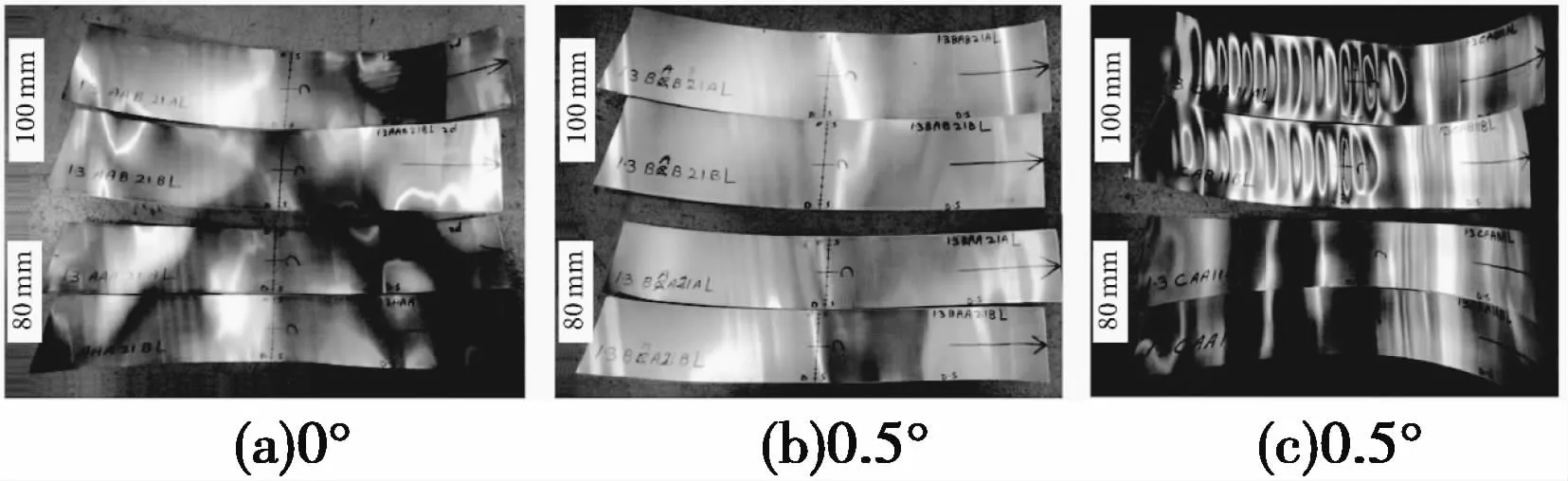

宽度为80mm和100mm的带材在轧制加工率为20%,轧制速度为30rpm,工作辊无移位时,在各种工作辊交叉角下轧制得到的带材如图9所示。可以看出,在工作辊夹角为0°时,带材形状没有明显变化;在夹角为0.5°时,无论是80mm宽度还是100mm宽度,带材轮廓的平坦度都得到了改善;在夹角为1°时,80mm宽度的带材平整度明显改善,但是宽度为100mm的带材中心处出现弯曲。出现中心处弯曲,是因为没有张力,并且带材中心的收缩率比边缘高,另一个原因是由于工作辊的交叉角的增加,致使接触面积减小。

图9 工作辊夹角对带材形状的影响

4 结论

金属轧制变形过程,主导变形是厚度方向的压缩。当轧件厚度方向受到轧辊压缩时,将使金属发生沿纵向和横向的流动,但是纵向的延伸变形总是大大超过横向的扩展量,这是因为辊面摩擦力对宽向流动的阻碍总是大于纵向,也就是说,相对纵向而言,横向的宽展总是比较小。通过实验研究冷轧薄铝带材的出口带材轮廓,得出了工作辊交叉角,工作辊移位,压下率和轧制速度对带材尺寸精度的影响,结论可以为轧制工艺中的参数选择提供参考。