热卷箱卷取站功能精度提升

2021-08-09华长浩陈高林

华长浩 陈高林

(上海梅山钢铁股份有限公司热轧厂 江苏南京210039)

1 前言

考察梅钢热轧厂1422产线热卷箱的使用状况,发现热卷箱卷取站的卷型控制对产品的质量的影响至关重要。卷型控制包括带卷的塔形控制、卷眼控制、卷层的松紧控制、以及带钢上下表面的擦划伤控制等方面。当卷型控制发生异常时,就会造成开卷困难,甚至废钢;同时在一次成卷、二次成卷的过程中冲击机械部件,造成设备故障;同时带钢上下表面也产生大量的擦划伤,造成质量问题。而这些均与热卷箱卷取站的入口辊、偏转辊、弯曲辊、成型辊、1A辊、1B辊等设备的位置关系、速度匹配、标高的跟随速差密切相关。因此有必要对热卷箱卷取站的结构与控制进行研究,以便改善热卷箱功能精度及提升生产稳定性。

2 简介

2.1 结构与功能

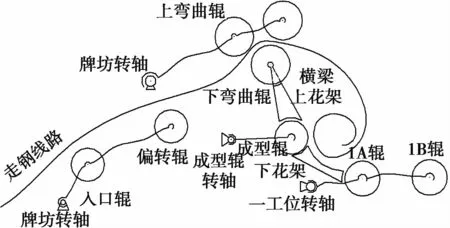

热卷箱卷取站由卷取牌坊、入口辊、偏转辊、上下弯曲辊、成型辊、横梁(上花架)、下花架、一工位、液压控制组件、电气控制组件等组成,具体见图1。

图1 热卷箱卷取站机械结构

根据原SMS的设计说明,入口辊、偏转辊引导带钢进入上下弯曲辊,并滞后10%的速差提供带卷卷取张力,上下弯曲辊提供带卷初始曲率与横梁产生一次成卷,形成虚拟卷筒,上下弯曲辊-1A辊-成型辊产生二次成卷,形成卷眼,在余下的卷取过程中,一工位的1B辊随着带卷卷径的增大而下降,最终完成带钢成卷。

2.2 精度提升瓶颈

梅钢1422产线的热卷箱为SMS公司2005年设计的第一代产品。其卷取站的核心功能是提供“无芯卷筒”及“无芯卷取技术”,但由于当时设计考虑的因素较少或较浅。在长达15年的使用过程中,尤其是热轧产品迭代的情况下,卷取站产生大量的塔形卷、松卷,并伴随着带钢表面的擦伤降级率、擦伤返修率的大幅升高、甚至废钢。因此,卷取站功能精度提升的关键就是以分析“异形卷”及带钢划伤产生的原因,研究“无芯卷取技术”的相关设备,使相关设备的安装精度、控制精度匹配目前的生产需求。

3 问题与处治方案

卷取站功能精度主要存在既相互关联、又纠缠在一起两大问题,即:带卷的异形卷与带钢的表面划伤,现综合分析与处治如下:

3.1 原因分析

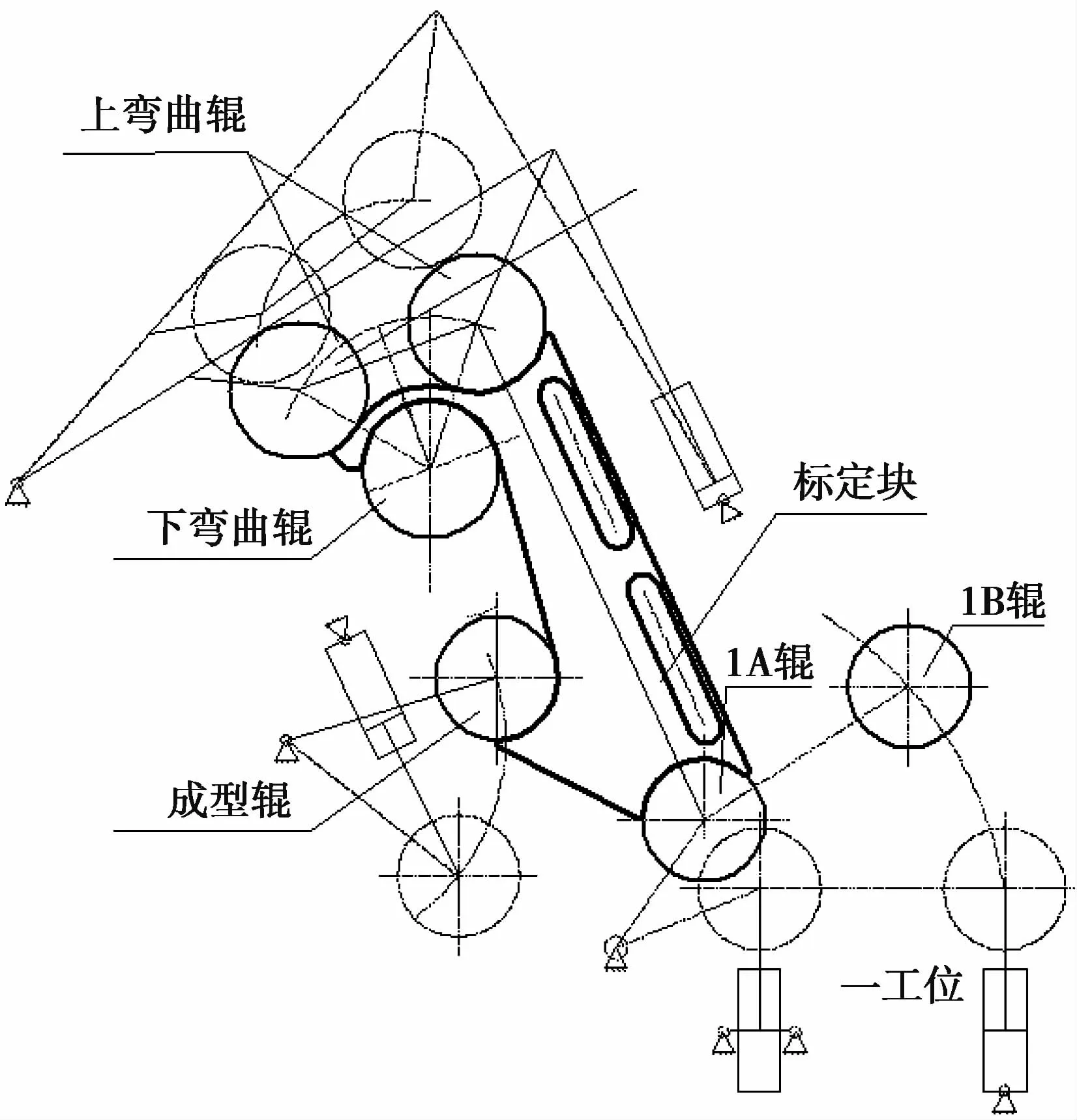

卷取站的带卷形成分一次成卷、即带钢刚出弯曲辊,落在横梁(上花架)上面,形成虚拟卷筒;二次成卷,即:带钢落在成型辊、1A辊上面,形成卷眼及无芯卷筒,在辊速差的作用下,形成后张力,完成卷取作业,见图2。

图2 卷眼的形成

在前期生产过程中,卷取站的异形卷较多,主要表现在二次成卷时,钢卷圆度超过Φ100椭圆卷,塔高超过300mm的塔型卷,各层间隙超过2mm的松卷。

分析图1、图2,可以发现:卷型由一工位的1A辊、成型辊、弯曲辊等形成的无芯卷筒控制。其中,1A辊的位置随着钢卷外径的增大而下降,故1A辊的高度与钢卷外径有跟随的关系(注:因为1A辊、1B辊均放置在一工位的框架上,并由1B辊下面的升降油缸控制,故1A辊、1B辊、一工位的升降同步进行)。

显然,在无芯卷筒卷取带钢的时候,各辊组成的无芯卷筒的形位公差决定了带卷内孔的圆柱度,而当无芯卷筒的形位公差超差时,就会产生塔型卷形成的初始因素。当1A辊、成型辊、弯曲辊歪斜,或者各辊不规则磨损就会加剧产生这些问题。

1A辊的对卷径的跟随差则是塔型卷产生的过程因素,即:当一工位的跟随差高于超过一定额度的时候,1B辊代替1A辊形成无芯卷筒,就会产生椭圆卷,冲击设备;当跟随差低于一定额度的时候,成型辊就会失去功能,带卷浮动跑偏,造成松卷、塔型卷。1A辊的高度控制显然与电气程序内的卷径计算与控制相关。

在无芯卷筒卷取带钢的时候,各辊的速度匹配至关重要。理论上各辊的辊速应该相同,但后辊的速度大于前辊一定的比例,能够形成后张力,有利于卷层的紧凑。原设计给定的一工位辊速超过弯曲辊辊速的10%,弯曲辊辊速超过入口辊速的10%。但此10%的辊速提前量常常产生塔型卷与带钢表面划伤,在降低辊速提前量时,则会产生松卷,或带卷撞击一工位的异常事故,需要寻找合适的辊速匹配。

无芯卷筒的弯曲辊由上二下一,共计三根组成,其功能是送卷,提供钢卷初始曲率。初始曲率的大小,影响了钢卷的初始的内径,而当两侧辊缝不相同时,就会产生卷芯大小头,造成塔型卷。而上下弯曲辊的辊速匹配,与上下弯曲辊的offset值密切相关,不仅影响卷眼的内径,还会引起带钢表面的擦划伤。

3.2 控制方法

根据上文分析及相关文献[1]的阐述,可以发现无芯卷筒的圆柱度控制、1A辊的高度控制、辊速匹配控制、上下弯曲辊辊缝控制可以最大程度的提高卷型质量。故就此四个方面采取管控措施。

3.2.1 无芯卷筒圆柱度控制

无芯卷筒由成型辊、1A辊、弯曲辊组成,其圆柱度也由三者的平行度决定。实践表明,当无芯卷筒圆柱度劣于Φ4mm时,钢卷塔形就会超过50mm的标准要求。上弯曲辊的位置相对固定,现场严格控制其水平度在0.5mm/全长。

成型辊由同步“摇臂-摆臂”控制,且辊身为花辊,磨损周期较长。初始控制的水平度为0.5mm/全长。此时,当1A辊水平度达3.0mm/全长时,钢卷就会出现超过50mm的塔形。

成型辊在上线使用1.5年后,其位置度为Φ2mm,磨损约为Φ1mm,且不确定倾斜的方向。此时,当1A辊水平度达2mm时,钢卷就会出现超过50mm的塔形;当1A辊水平度达3mm/全长时,钢卷就会出现超过80mm的塔形。

综合考虑,无芯卷筒圆柱度必须控制在Φ4mm以内。其经济分配如下:①上弯曲辊水平度严格控制在0.5mm/全长。②确保成型辊位置度小于Φ2mm,磨损小于Φ1mm、且水平度2mm/全长,③1A辊水平度控制在1.5mm/全长,此时1A辊辊身的容忍磨损可达Φ5mm。

3.2.2 1A辊高度控制

1A辊高度包含两个方面,即1A辊的初始高度、1A辊对卷径的跟随差额。

1A辊对卷径的跟随差额不仅对卷形自身有影响,还影响到带卷对设备的冲击。在弯曲辊、成型辊、1A辊水平度均为0.5mm/全长的条件下,在初卷带钢的时候,当1A辊超高10mm时,无芯卷筒上移5mm,且现场有冲击的声音,当1A辊超低10mm时,就会产生废钢。这个初始位置,对卷取过程的跟随差额有遗传现象。故控制1A辊即一工位的初始位置至关重要。为此对1A辊的高度与带钢的一次成卷质量、二次成卷质量、最终卷型质量等相互的关系进行测试,试验结果见表1。

显然,1A辊的初始标高与一次成卷困难没有关联,但标高在±3mm的范围内,卷型良好,且带钢对设备冲击最小。

在1A辊的初始标高控制在±3mm的前提下,对1A辊高度与卷径的跟随差进行测试。测试发现:当两者跟随差在±0.5%时,卷型就会发生异常。为此对控制程序进行优化,确保1A辊高度与卷径的跟随差在±0.5%以内。

综合考虑,1A辊高度的控制要点如下:①控制1A辊的初始标高差±3mm,②控制程序确保1A辊高度与卷径跟随差小于0.5%,③1A辊水平度新品要求0.5mm/全长,极限要求1.5mm/全长。

3.2.3 辊速匹配控制

辊速匹配包括“上弯曲辊-入口辊辊速匹配”、“1A辊与上弯曲辊辊速匹配”、“上弯曲辊-下弯曲辊辊速匹配”相互关联、又独立的三个方面,同时极易磨损的1A辊辊径变化,对辊速匹配也有较大的影响。这四个方面,现场进行分别测试。其中,弯曲辊-入口辊辊速匹配的结果如表2。

表2 弯曲辊速对入口辊速的提前量与带卷质量关系

显然,“弯曲辊-入口辊”辊速匹配与“一次成卷冲击上花架”没有关联,与带卷质量仅限于擦痕,显然弯曲辊只要比入口辊有3%提前量即可。

“1A辊-弯曲辊辊速匹配”的试验结果见表3。

表3 1A辊速对弯曲辊速提前量与带卷质量、1A辊径磨损关系

显然,1A辊对弯曲辊的辊速提前量,不应小于3%,但不能大于5%。否则辊面磨损加剧,或有异常松卷。

“1A辊(设计直径Φ400)的磨损-1A辊对弯曲辊的辊速提前量”与带卷表面质量及卷型也密切相关,通过在线测试,在1A辊速对弯曲辊速提前量分别为3%、5%、10%三种情况下,进行1A辊磨损检测。结果见表4。

表4 1A辊面辊径与带卷质量关系

表4表明,当1A辊磨损达Φ7mm时,就会产生无法校正的异形卷、且带卷表面有明显擦划伤。这是由于1A辊磨损的增加,会导致弯曲辊与1A辊母线平行度有偏差,进而使“无芯卷筒”的圆柱度超标。同时,不规则的辊面磨损,也会增加擦划伤的几率与严重程度。故在1A辊辊速提前量为(3~5)%情况下,规定1A辊面最大磨损量小于Φ5mm。

综合考虑,辊速匹配控制要点如下:①“弯曲辊-入口辊”辊速提前量10%,②1A辊对弯曲辊的辊速提前量(3~5)%,③控制1A辊面磨损量小于Φ5mm。

3.2.4 弯曲辊缝控制

弯曲辊缝控制包括弯曲辊水平度控制、辊缝标定精度控制与辊缝offset值控制三个方面,同时也与上下弯曲辊辊速匹配密切相关,这四个方面决定了初始卷径的大小、无芯卷筒的初始圆柱度,并关系到带钢表面的擦划伤。

SMS的设计要求的弯曲辊的标定精度见表5:

在表5中,上弯曲辊水平度的变化周期较长,使用两年也不会有变化,而下弯曲辊的水平度与横梁(下花架)的位置度度相关。横梁位置度超过Φ2.0mm,下弯曲辊的水平度就可能超标,故确认横梁位置超过Φ2.0mm时,即予以维修。

表5 弯曲单元辊缝精度

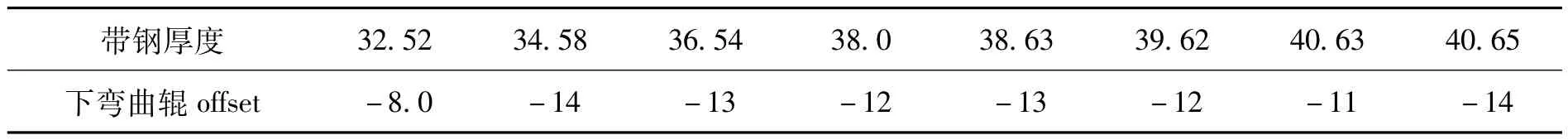

在弯曲辊水平度满足要求的情况下,由于上下弯曲辊辊身不接触,表5要求①检测两侧的上下轴承座距离,②在辊缝为50mm的情况下,可以采用压铜棒标定。显然上下轴承座距离检测方案不能直接检测上下弯曲辊的辊缝,且或略了辊径不规则磨损的影响;辊缝的检测误差常常超过2mm;而压铜棒标定,对新弯曲辊完全可靠,对磨损的弯曲辊,误差则由辊径磨损的程度决定,且标定时间长达2h。

通过研究,并参照相关文献[2-3],设计新的标定方案,即①辊径磨损由Φ5mm缩小为Φ3mm,以便降低辊径磨损的影响,②通过特制的标定模具(如图3)进行标定,将辊缝的标定精度提高到0.5mm,标定时间缩小为0.5h。

图3 辊系标定图

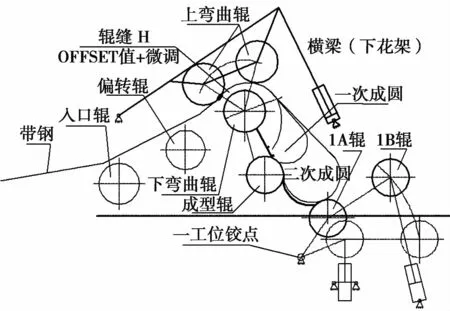

弯曲辊辊缝offset值,关系到带钢头部的落点位置与初始卷径的大小,经过现场测试,其主要的影响关系见图4。带钢头部的落点位置位于上花架的下1/3,卷型最优,此时offset数据见表6。

图4 带钢落点与卷型关系图

表6的offset予以固化,但需要根据弯曲辊的辊径磨损进行微调。

综合考虑,弯曲辊缝控制要点如下:①严格执行横梁位置度Φ2mm,②采取特殊模具标定弯曲辊辊缝,③对不同板厚采用不同的offset值,并现场微调。

上下弯曲辊形成了带卷初始曲率,造成带钢内外表面的速差,故上下弯曲辊辊速匹配关系到弯曲辊面与带卷表面的打滑程度,即划伤的几率。现场的“上下弯曲辊速度匹配-带钢厚度-划伤情况”试验数据见表7。

表6 弯曲辊辊缝offset试验值(mm)

表7 上下弯曲辊速度匹配试验数据

综合考虑,为了保证带钢表面质量,确认下弯曲辊辊速滞后上弯曲辊辊速1~2%。

3.2.5 卷型控制

在固化上述技术的基础上,开发卷型控制程序,主要包括卷眼形成的控制和成卷后速度的优化两个方面,同时将辊速的基准统一为入口辊辊速。

卷眼形状的控制:通过控制弯曲辊的辊缝H值,使带钢头部与上花架接触部位控制在其下1/3范围内。要点是通过固化各种板坯厚度的offset值,给定初步的带钢曲率,使带钢一次成卷位置位于上花架的下半部,通过辊缝微调,使带卷一次成卷位置位于下1/6至1/3处。

成卷后速度的优化主要包括上弯曲辊、下弯曲辊、1工位A辊、成型辊、及1B辊下降速度。通过综合试验,成果如下:上弯速度超前入口辊的3%,下弯超前入口辊的1%,1A超前入口辊的6%,成型辊超前入口辊的6%。随着钢卷外径增大,1A辊与之相对应的自动下降,1A辊与卷径的跟随速差控制在0.5%,确保了成卷过程中钢卷与1B辊不接触。其关系图见图5。

3.3 效果

通过上述的各种实验与卷型控制的技术程序的开发,将各种经验值予以相对固化,并在生产过程中逐步优化,使带卷“异形卷”的发生率由19年的10%下降到目前0.5%,带钢的表面擦伤降级率由19年的0.17%下降为目前的0.034%;擦伤返修率由19年的0.9下降为目前0.04%。

图5 卷型控制示意图

4 结论

通过对SMS设计的热卷箱卷取站的研究,实现了该品牌的一代产品的功能精度的提升,修正了原功能说明的各辊的速度匹配、1A辊的标高跟随、设备位置度偏差、弯曲辊缝标定等技术参数,不仅满足了目前的生产需求,提升带钢表面的质量,也为热卷箱的迭代更新提供参考。