高效高质量板坯连铸技术改造实践

2021-08-09张玉才

张玉才

(吉林建龙钢铁有限责任公司 吉林吉林132014)

1 前言

随着国家近年来对冶金企业的整体宏观调控,低质耗能的落后生产工艺不断淘汰,如何在激烈的市场环境下求得长期可持续性的发展一直是吉林建龙追求的方向。

本文重点介绍了吉林建龙在炼钢厂连铸机技术升级改造的实践经验,意在通过本文将经验进行分享和推广,同时也希望借助该平台与同行业领先企业进行深入交流和探索。

高效高质量连铸技术方案的编制主要从工艺质量、过程控制、设备精度、温度、产能、辅料六个方面考虑,共涉及8项技术改造,具体如下:

2 连铸机主体设备改造

2.1 结晶器改造

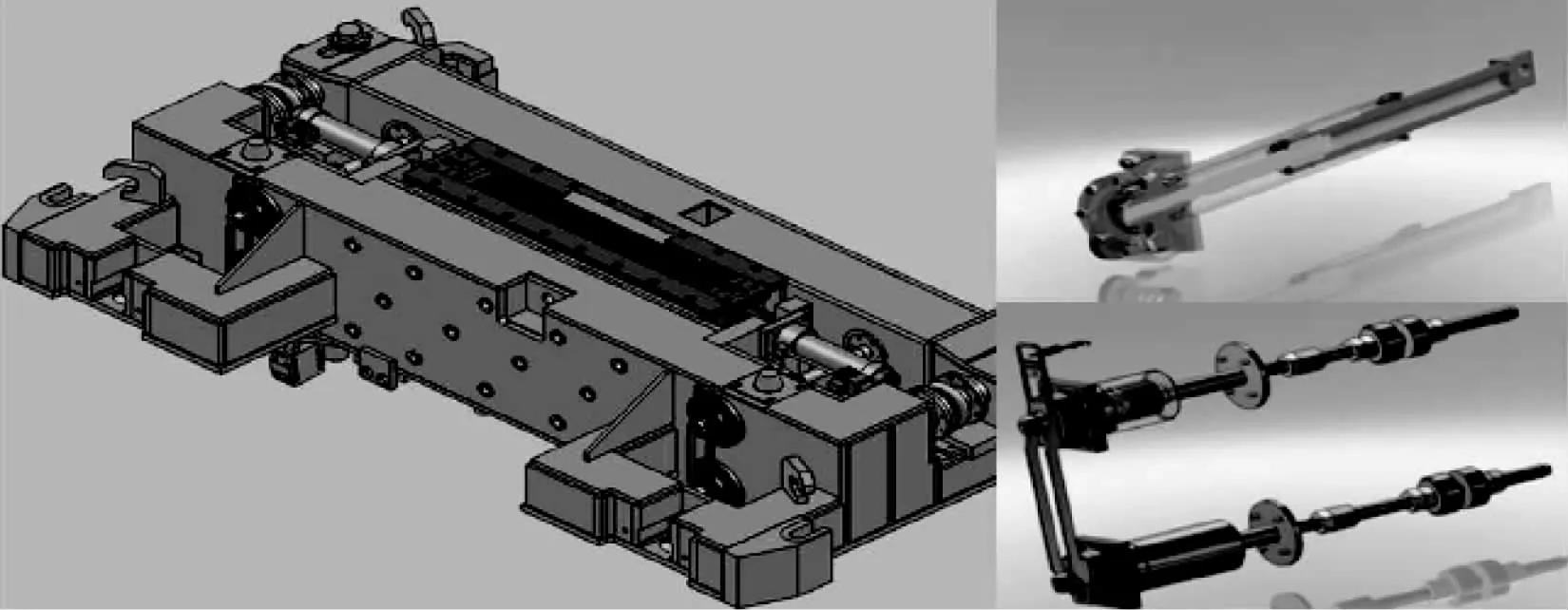

整体改造结晶器,结晶器锥度精度控制在≤±0.2mm,具备电动在线热调宽功能,如图1。

图1 结晶器改造

2.2 扇形段改造

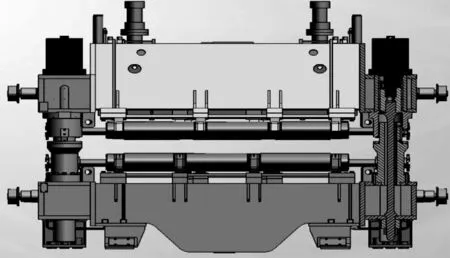

整体改造成无间隙柔性连杆式扇形段,具有更高的辊缝精度;上下框架、对中、安装、拆卸方便,使扇形段的结构更加合理,具有可靠的强度、刚度和上框架偏移量,如图2。

图2 扇形段改造

通过对连铸机主体设备改造,使设备精度符合工艺要求,是高拉速下铸坯质量的保障。

3 中间包流场优化

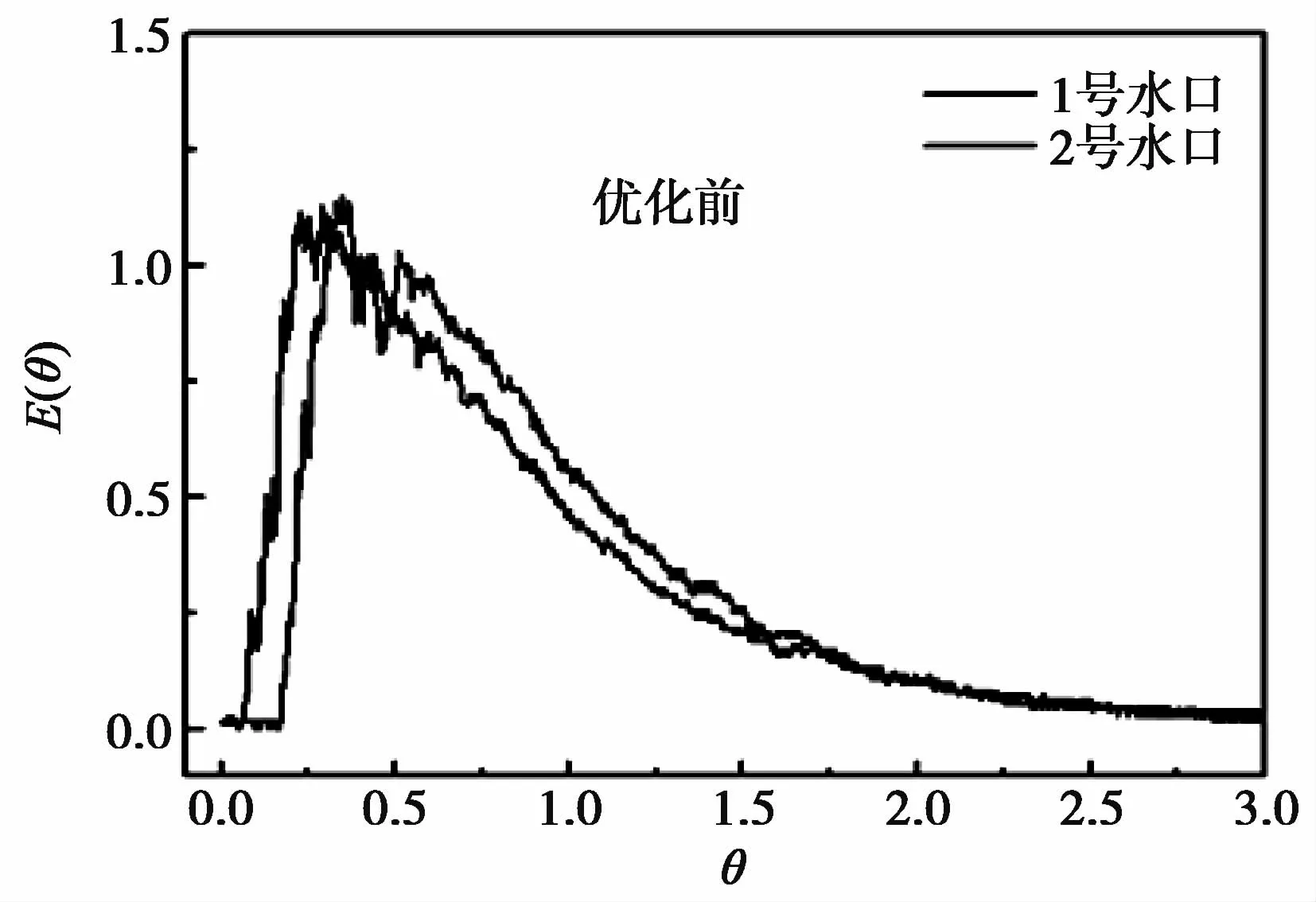

原型方案的死区比例为23.63%,滞止时间的标准差是25.10s,峰值时间的标准差是13.44s,在同一时刻两流的对称性较差,1#水口响应时间短,墨汁完全混匀的时间为150s[1],如图3。

图3 优化前流场变化

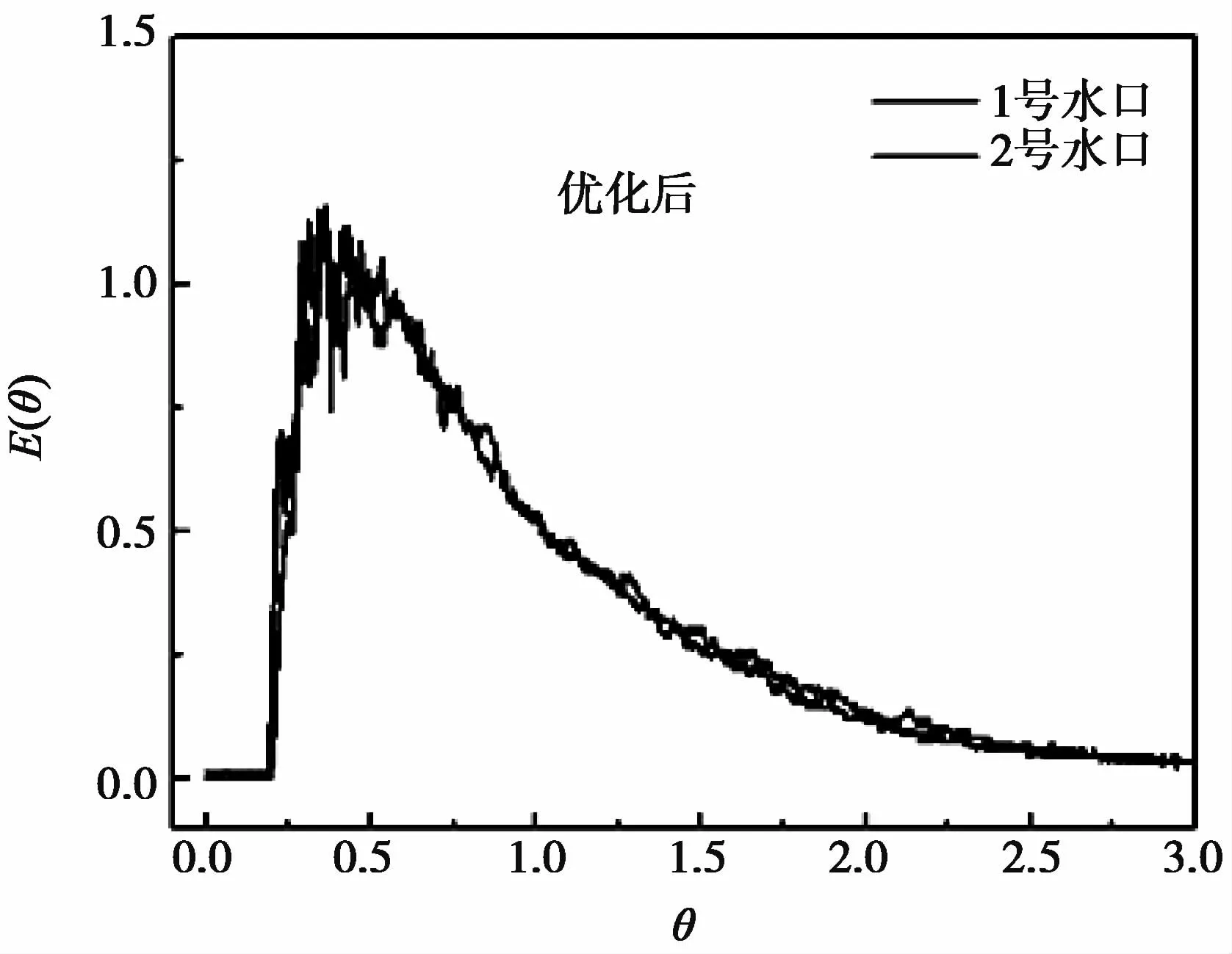

优化后中间包死区比例为16.94%,平均停留时间,滞止时间、峰值时间标准差较小,改善效果明显。1#水口与2#水口响应时间基本同步,墨汁完全混匀的时间为90s,如图4。

图4 优化后流场变化

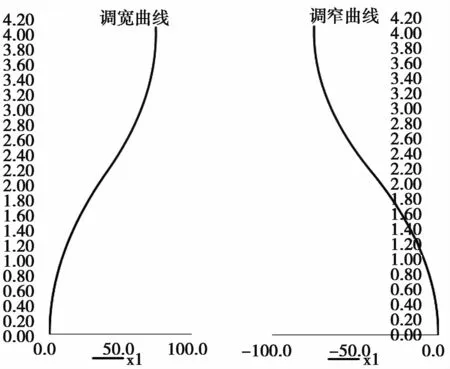

4 结晶器在线调宽

合理设计结晶器在线热调宽过程中的参数,是保证结晶器在线热调宽过程中生产安全的关键。

图5 在线调宽调窄曲线

通过工艺计算、对标本钢等先进企业,合理的制定了结晶器在线热调宽过程中的拉速控制、单次调宽量等工艺参数,控制楔形坯的楔形量,进行多次小范围调整到目标宽度、记录楔形长度、位置、标识,针对性轧制工艺调整,保证楔形板坯轧制后的宽度控制符合标准。

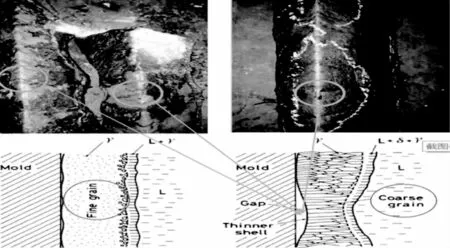

5 非正弦振动工艺优化

结晶器非正弦振动技术广泛应用,旨在改善铸坯表面质量问题。

新振动工艺采用正弦反向振动和非正弦反向振动,负滑脱时间低且稳定,结晶器振动速度与拉速之差增大,作用于坯壳压力增大,有利于铸坯脱模,铸坯表面振痕较浅[2]。

图6 铸坯表面质量缺陷

6 高拉速铸坯窄边鼓肚攻关

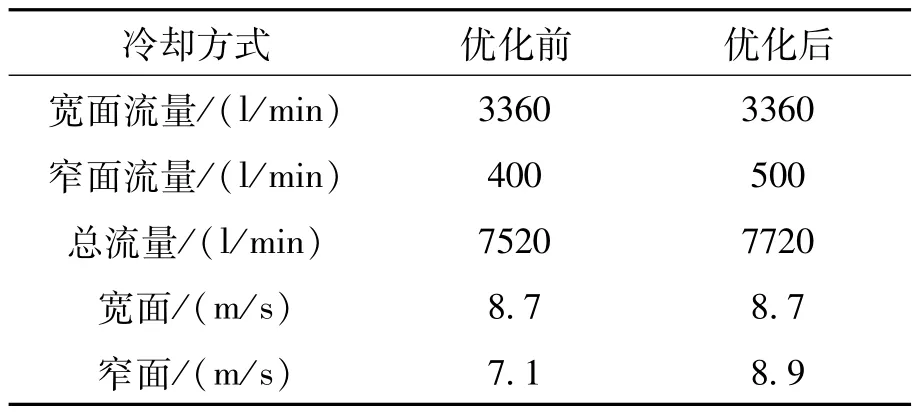

优化结晶器冷却工艺和结晶器锥度控制,在高拉速下热流结晶器热流密度稳定。

图7 不同拉速下热流密度趋势

表1 低碳钢结晶器冷却工艺优化

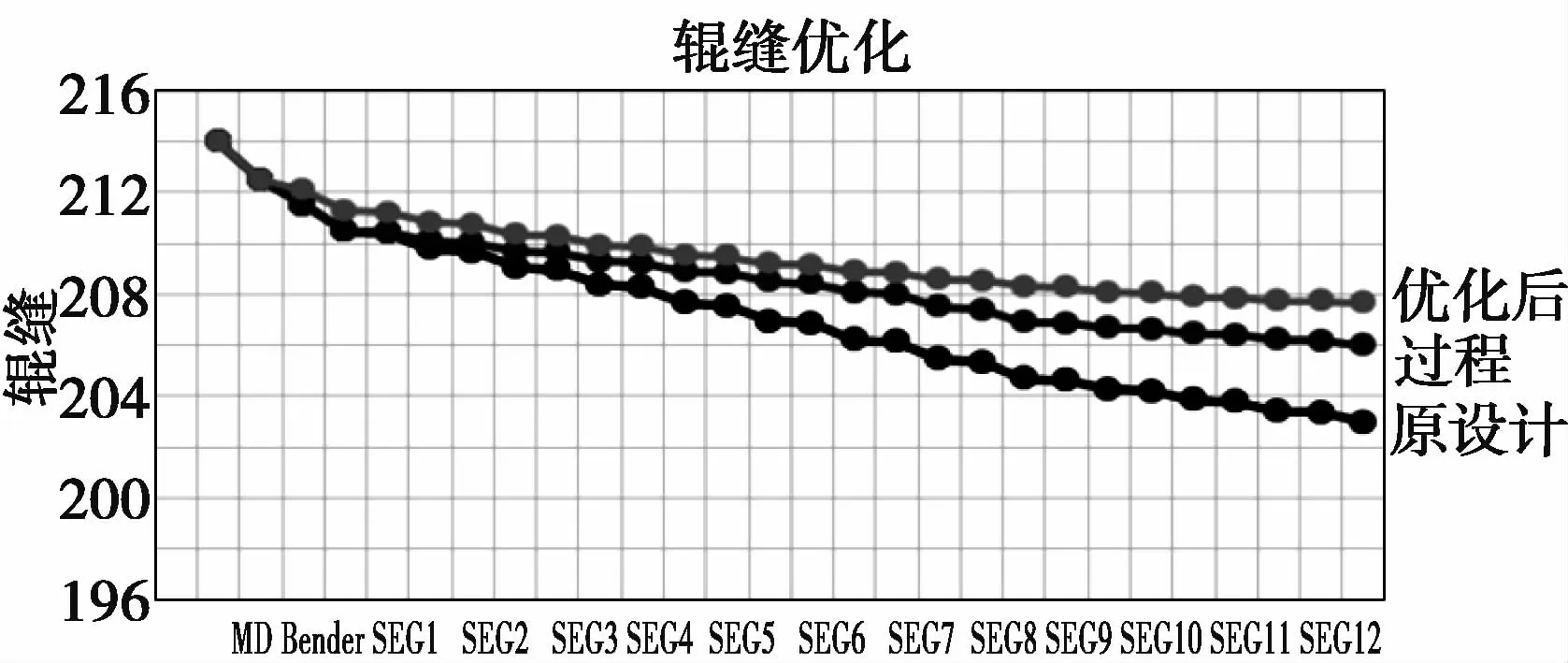

对标本钢、南钢收缩辊缝设计,辊缝收缩量由0.33mm/m降低到0.17mm/m,优化结晶器窄边足辊对弧标准,使使窄边鼓肚量由≥6mm(标准<5mm),稳定在≤4mm以内,如图8。

图8 辊缝优化调整

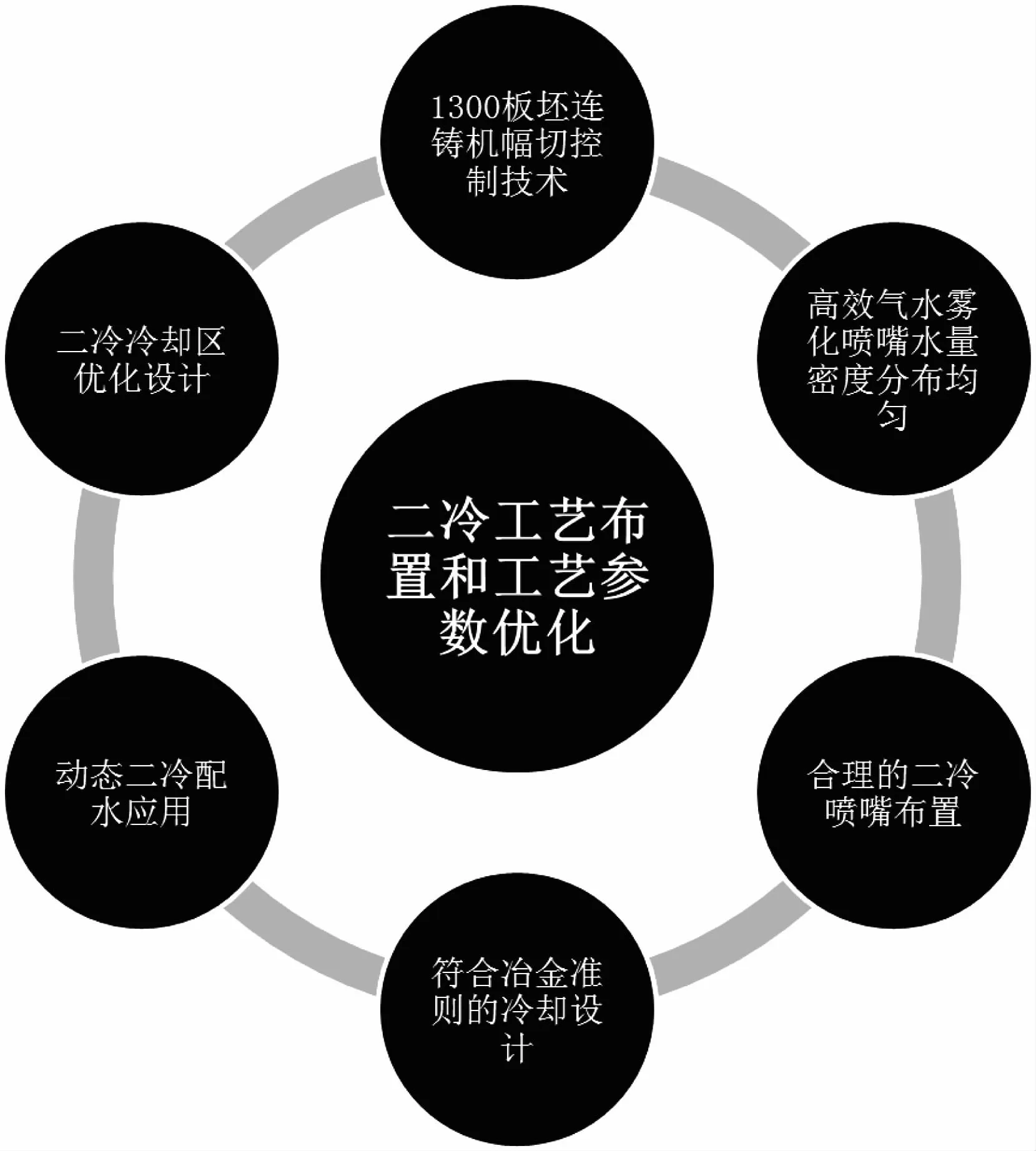

7 二冷工艺布置和工艺参数优化

针对板坯表面冷却问题,合理延长冷却区,利用动态二冷水配水模型实现均匀冷却,如图9。

图9 二冷水控制优化方案

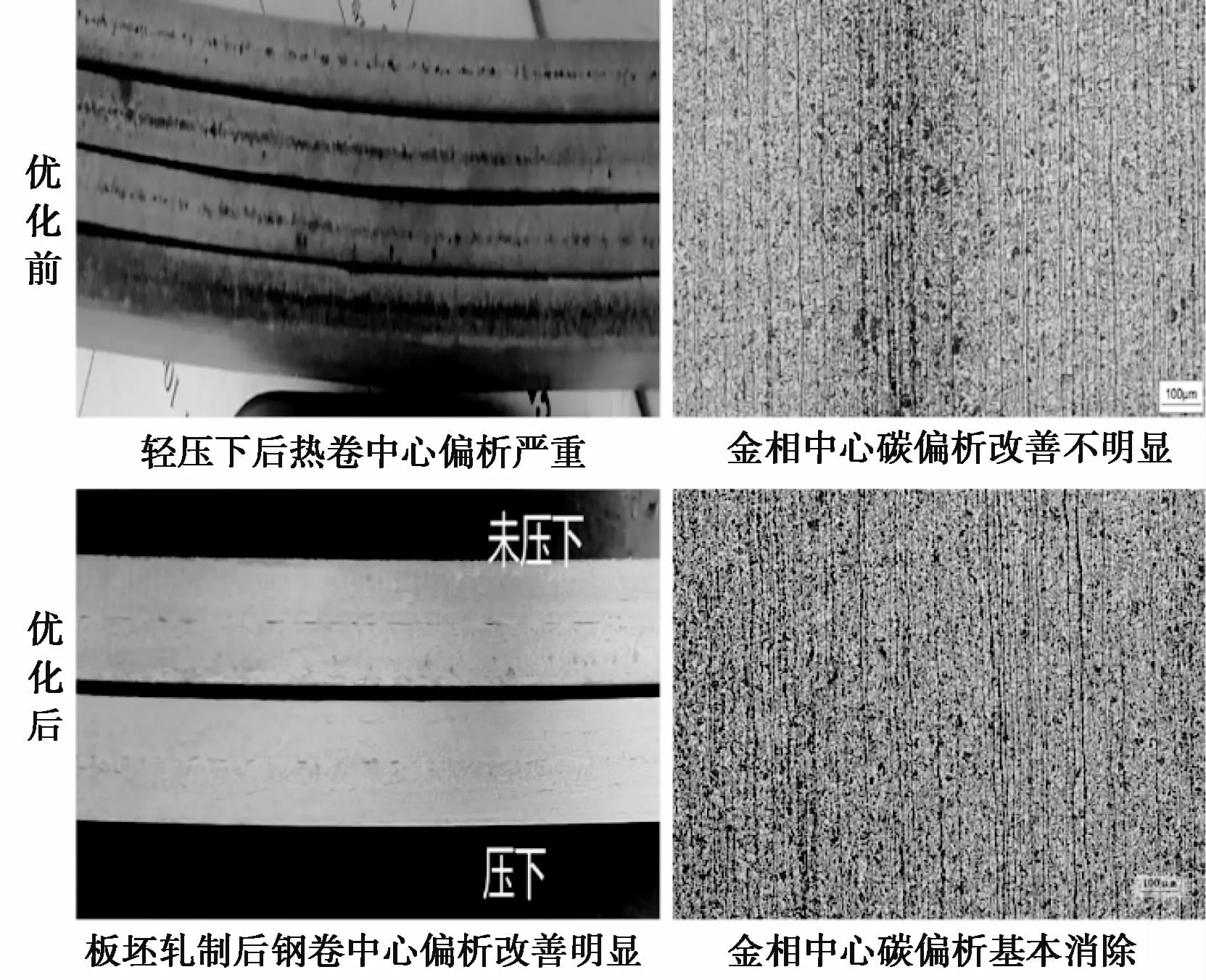

8 板坯动态轻压下工艺优化

利用JMatPro软件进行钢种物性参数计算,通过Marc和北科大凝固传热模型(经射钉验证)[3]计算板坯凝固历程和温度分布,合理设计轻压下位置和压下工艺参数,进行受力应变分析,解决轻压下使用初期压下位置不准确,中心偏析无改善,中间裂纹恶化等问题,如图10。

图10 轻压下技术优化前后对比

通过优化,板坯低倍中心偏析明显改善,中间裂纹由改善前最高的3.0级提升至符合≤1.5级的标准。

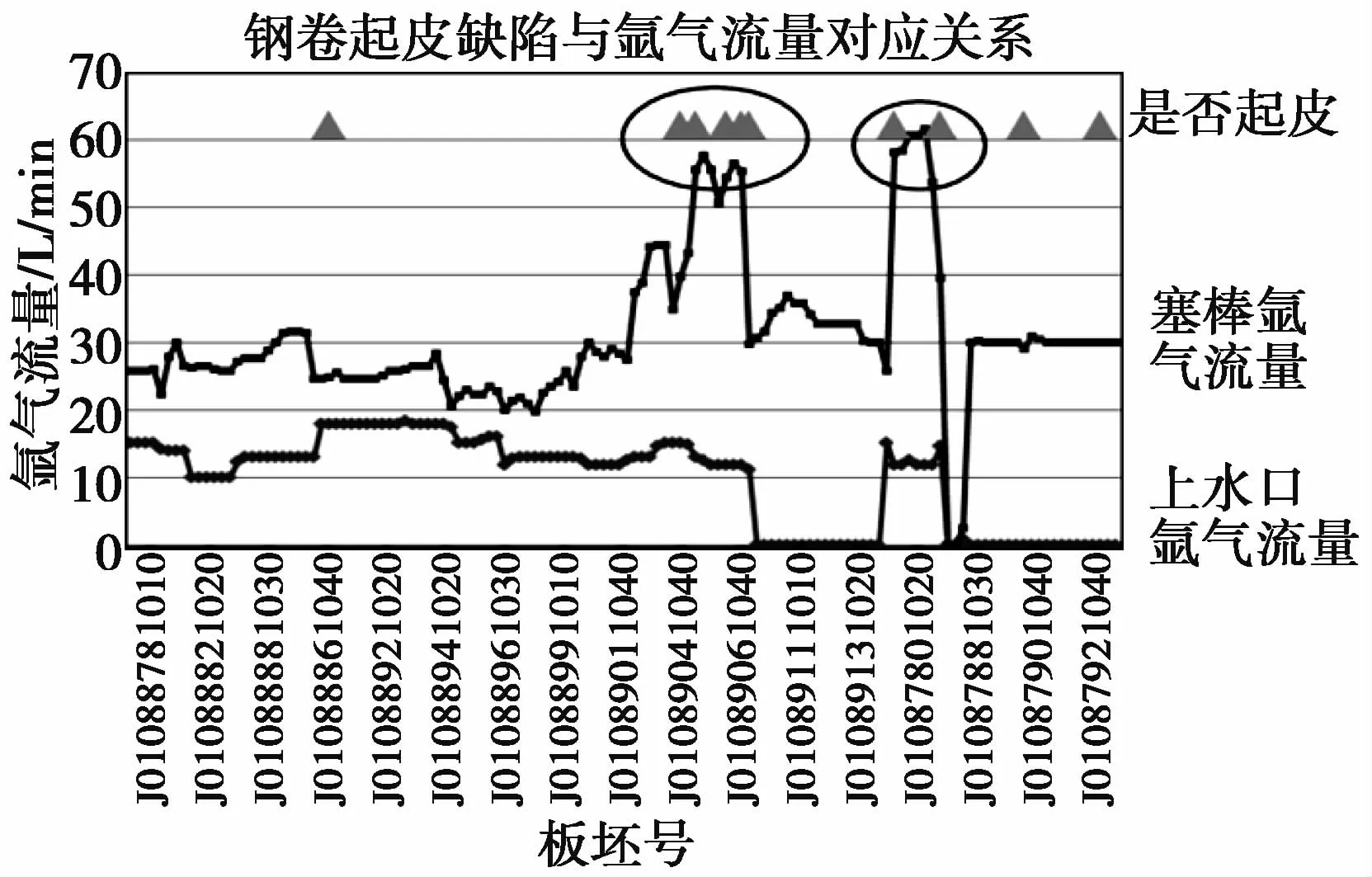

9 过程工艺质量数据监控

通过对连铸二级系统的更新,将中间包头、尾坯、浇注速度、温度高低、氩气流量及备压、无钢包长水口、二次浇注板坯、结晶器液面、水温差等过程参数进行监控分析,合理优化生产工艺参数对产品质量的影响。例如:氩气流量控制不合理,导致板坯轧制后钢卷起皮缺陷增多,如图11。

图11 控制参数分析

10 结论

以上为吉林建龙高效高质量板坯连铸技术改造方案简介,通过该方案的实施,连铸机拉速有明显提高,单月产量提升近2万吨,品种钢生产角裂率由改造前1.5%降低到0.23%,轻压下铸坯中心偏析≤0.5级的比列达到100%,铸坯碳偏析指数由1.33降低到1.08,同时对板坯轧制后伸长率和低温冲击韧性均有明显改善。实践证明,该研究成果各项改造均达到预期目标,整体实施效果良好,具有非常高的参考价值。

未来,吉林建龙将持续以质量为核心,不断优化和完善生产工艺,精细化管理,向高效高质量生产努力奋斗!