羧酸MOFs基催化剂的制备及其催化性能研究进展*

2021-08-09张秋云

张秋云,李 虎

(1.安顺学院 化学化工学院,贵州 安顺 561000;2.贵州大学 生物质资源综合利用国家地方联合工程实验室,贵州 贵阳 550025)

当今,伴随着全球经济的高速发展,化石能源的消耗日益剧增,能源危机日益突出。同时,化石燃料的燃烧又会对环境造成污染(雾霾、气候变暖等),与可持续发展理念背道而驰。为此,寻找可持续、安全环保的替代能源已经成为资源利用领域研究热点[1]。生物质资源作为一种可再生能源,是解决当前能源危机和环境污染的有效途径[2]。目前,生物柴油合成、纤维素酯类的合成及生物质高效转化能源品是主要的生物质能源合成过程,而与开发生物质能源相关的新型催化材料及催化技术尤为关键。传统使用的催化剂主要是均相酸碱催化剂,但均相催化剂存在难以分离和回收的问题[3],而非均相催化剂可以克服上述缺点。因此,研究者把注意力转向寻找制备成本低、重复利用效果理想的非均相催化剂,如金属氧化物、多金属氧酸盐、离子液体、金属有机框架物等[4]。但存在金属氧化物催化反应活性较低,多金属氧酸盐比表面积较小且易溶于极性溶剂,离子液体自身价格昂贵等问题,金属有机框架物因具有大比表面积、开放的孔结构等独特性质而在催化领域展现出广阔的应用前景[5]。

金属有机框架物(metal-organic frameworks, MOFs),是由无机金属中心(金属离子或金属簇)与桥连的有机配体通过自组装相互连接,形成的一类具有周期性网络结构的晶态多孔材料,兼有无机材料的刚性和有机材料的柔性特征,且具有高密度的金属活性位点、明确的微观结构、孔径可调、组分多样、表面易功能化等诸多优点[6-7]。1995年,YAGHI小组首次报道了由有机配体均苯三甲酸与金属离子Co2+配合而成的配位化合物,并将其命名为MOFs,开创了MOFs的研究[8]。随后,YAGHI小组[9]又报道了由锌四氧簇与对苯二甲酸配位而成的具有三维结构的多孔MOF-5,该材料表现出优异的多孔性能,实际应用相当广泛。2005年法国FÉREY课题组[10]合成了热稳定性能好,并具有超大孔特征的MIL-101。2008年,YAGHI课题组又首次利用咪唑、苯并咪唑等配体合成ZIFs系列化合物,并系统研究了其稳定性、气体吸附等性质[11]。自此,众多种类的MOFs相继被报道,其中羧酸MOFs基催化剂因良好的化学稳定性、热稳定性及质子酸性等优点被较多地应用于催化各种有机反应。本文主要介绍羧酸MOFs基催化剂的常用制备方法及近年来各类羧酸MOFs基催化剂在生物质能源合成方面的研究现状,并就羧酸MOFs基催化剂目前存在的问题和将来的研究方向进行了展望,以期为未来MOFs基催化剂的研究起到一定的参考作用。

1 羧酸MOFs基催化剂的制备方法

目前,羧酸MOFs基催化剂的制备方法有水热合成法、机械搅拌法、加热回流法、微波辅助法、超声波辅助法、电化学合成法及离子热合成法等[10,12],其中水热合成法、机械搅拌法、加热回流法、微波辅助法较为常见。水热合成法是指将金属盐和有机配体溶解在溶剂中,而后转移到高温反应釜中,在自生压力下使反应物溶解并促进反应的进行,最后得到MOFs。使用该法合成出的MOFs晶体生长规整,且操作工艺简单。机械搅拌法是指在机械力的作用下使反应物发生化学反应。该法不需要溶剂的参与,在常压下即可完成,操作条件温和,但得到的产物晶体结构较差且含杂质较多。加热回流法是在回流的条件下使反应物发生化学反应。此法避免了高温高压,回流温度由选定的溶剂确定,但此法得到的产物晶体结构较差。微波辅助法是以微波作为热源,对反应体系进行升温促使化学反应的进行。该法制备的MOFs成核速率快、过程简单,但得到的产物多为单晶和多晶的混合物。

2 羧酸MOFs基催化剂的催化性能

2.1 羧酸MOFs催化剂

由于羧酸MOFs框架中的金属中心的配位不饱和或金属团簇上带有特定官能团的取代基,从而使羧酸MOFs自身具备一定的催化活性。RAVON等[13]合成了具有立方结构的MOF-5,并用于催化Friedel-Crafts烷基化反应。虽然MOF-5框架中金属锌中心的配位是饱和的,但其团簇中心有-OH,从而在催化反应中也表现出好的反应活性。MARSO等[14]以氯化铬、乙酸钴与对苯二甲酸为原料分别合成铬基MOFs(Cr-Tp MOFs)和钴基MOFs(Co-Tp MOFs),并将其应用于高酸值Calophylluminophyllum油的预酯化反应。经对Cr-Tp MOFs和Co-Tp MOFs表面酸强度分析,数据显示两种催化剂的表面酸强度分布在1.6

图1 UiO-66、UiO-66(COOH)2、UiO-66(NH2)合成示意图[16]

ABOU-ELYAZED等[17]采用带有不同官能团的羧酸配体合成了一系列UiO-66(Zr)基催化剂(UiO-66(Zr)-NH2>UiO-66(Zr)-NO2>UiO-66(Zr)),并将其应用于油酸与甲醇的酯化反应制备生物柴油。数据显示,UiO-66(Zr)-NH2、UiO-66(Zr)-NO2、UiO-66(Zr) 分别在最佳条件下催化酯化反应,酯化率为86.3%、90.7%、97.3%,且催化剂重复使用3次仍表现较好的催化活性,这是由于UiO-66(Zr)基骨架中同时存在B 酸和L 酸及官能团间的协同催化作用。李进课题组[18]以对苯二甲酸、2-硝基对苯二甲酸、2-氨基对苯二甲酸、2-羟基对苯二甲酸等4种配体为原料,添加不同调节剂水热合成了锆基MOFs催化剂。结果表明,以苯甲酸为添加剂得到了规整的UiO-66,以甲酸为添加剂得到大比表面积(1 973.8 m2/g)的UiO-66,为此合成了添加甲酸为调节剂的3种锆基MOFs催化高酸值麻疯树油的预酯化反应,UiO-66-NH2展现较好催化活性,其转化率为50.7%。

最近,JAMIL等[19]以对苯二甲酸、硫酸铜、碳酸钙为原料合成了Cu-MOF及Ca-MOF,并用于催化地沟油制备生物柴油。最佳条件下,生物柴油产率分别为78.3%、78%,而Cu-MOF与Ca-MOF同时用于催化地沟油制备生物柴油,其产率可达85%;催化剂表征发现,合成的立方MOF晶体尺寸<50 nm,且在温度600 ℃以下Cu-MOF及Ca-MOF表现出优异的热稳定性。另外,合成的催化剂重复使用3次,生物柴油产率仅下降了7%。ABDELSALAM小组[20]采用微波辅助法合成了Mg3(bdc)3(H2O)2催化剂,在油酸与甲醇摩尔比为1 ∶15,催化剂用量为0.15%,微波辅助下,反应8 min,油酸转化率为97%,催化剂重复使用5次,转化率仍达92%。BEN-YOUSSEF等[21]使用MOF-5催化剂同时催化地沟油、麻疯树油的酯化、酯交换反应制备生物柴油,并采用响应面法优化了反应条件。最优条件下,催化地沟油转化生物柴油产率为90.8%、催化麻疯树油转化生物柴油产率为88.3%,同时油料中游离脂肪酸的酯化率分别为93.3%、94.8%,且合成的生物柴油能达到国际ASTM D6751标准。以上结果表明,MOF-5能有效地同时催化酯化与酯交换反应。

2.2 羧酸MOFs负载活性组分复合催化剂

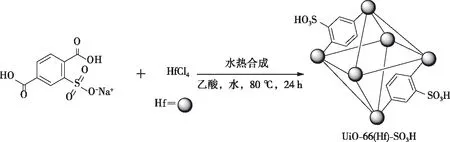

由于MOFs具有可修饰的特点,可通过对羧酸MOFs进行磺化、嫁接特定官能团、封装活性组分等途径提高MOFs基复合催化剂的催化活性(表1)。HASAN等[22]采用水热法合成了磺化的MIL-101(Cr)-SO3H催化剂,微波辅助下催化油酸与甲醇反应20 min,其产率能达93%,且催化剂重复使用3次,反应产率仍高于80%。DESIDERY等[23]利用2-磺酸对苯二甲酸单钠盐对UiO-66进行磺化,合成得到高-SO3H基团含量(2.8 mol/mol(催化剂))的UiO-66-SO3H(100)固体酸催化剂,在酯化反应中表现出优异的催化性能。另外,GUPTA等[25]合成了3个基于UiO-66基的磺化固体酸催化剂(UiO-66(Hf)-NH2、UiO-66(Hf)-SO3H、UiO-66(Zr)-SO3H),见图2。经测定,UiO-66(Hf)-SO3H在糠醇的醇解及乙酰丙酸的酯化反应中展现出高的催化活性,其中,在催化乙酰丙酸与甲醇的酯化反应中,催化剂重复使用4次,其产率仍能达82%。这可归因于UiO-66(Hf)-SO3H固体酸中存在强的布朗斯特酸性及Hf金属团簇上的Hf-μ3-OH键。

图2 UiO-66(Hf)-SO3H固体酸水热合成示意图[25]

HASSAN课题组[30]采用Zr(IV)的Salen配合物嫁接到金属有机框架NH2-MIL-101(Cr)上,合成得到高活性的多孔多功能NH2-MIL-101(Cr)-Sal-Zr复合催化剂,并应用于催化油酸与甲醇的酯化反应、醛类的缩合反应及苯甲醚的傅克反应酰化反应,均表现出良好的催化活性。通过探究催化剂在油酸与甲醇的循环反应实验得出,催化剂使用第1次到第6次时的反应转化率分别为74.1%、73.7%、73.8%、73.6%、73.4%、73.6%,表明催化剂具有优异的稳定性。XU等[31]通过简单的方法将各类酸性离子液体嫁接到UiO-67上,得到UiO-67-HSO4、UiO-67-CF3SO3、 UiO-67-hifpOSO33个固体酸催化剂。经XRD、SEM、FT-IR、EA、TGA、N2物理吸附等表征可知,合成的复合催化剂仍保持UiO-67原有较高的比表面积,且酸性离子液体均匀地分布在UiO-67框架中;该催化剂被用于乙酸与异辛醇的酯化反应中,最优条件下转化率为98.6%,重复使用5次,转化率仍达95.9%,经ICP-OES测定,重复使用过程中没有活性组分流失。2021年,SHI等[33]使用MIL-100(Fe)框架材料封装苯并咪唑基酸性离子液体,得到异相界面催化剂BIMAILs@MIL-100(Fe)。表征研究发现,得到的复合催化剂没有破坏原有MIL-100(Fe)框架,且封装离子液体后,复合材料孔径变小;催化剂活性及稳定性研究显示,催化剂重复使用6次后,催化活性仅下降了8.2%,表明BIMAILs@MIL-100(Fe)催化剂具有良好的稳定性。

GUO课题组[34]采用一锅法将磷钼酸(HPM)负载在Cu-BTC框架中,并应用于乙酰丙酸与乙醇的酯化反应中,展现了优异的催化活性,其乙酰丙酸乙酯产率能达99%以上。JIANG课题组[35]也采用Cu3(BTC)2框架来包裹磷钨酸,得到HPW-Cu3(BTC)2复合催化剂,在环己烯与甲酸的酯化反应中也显示出较高的催化活性。

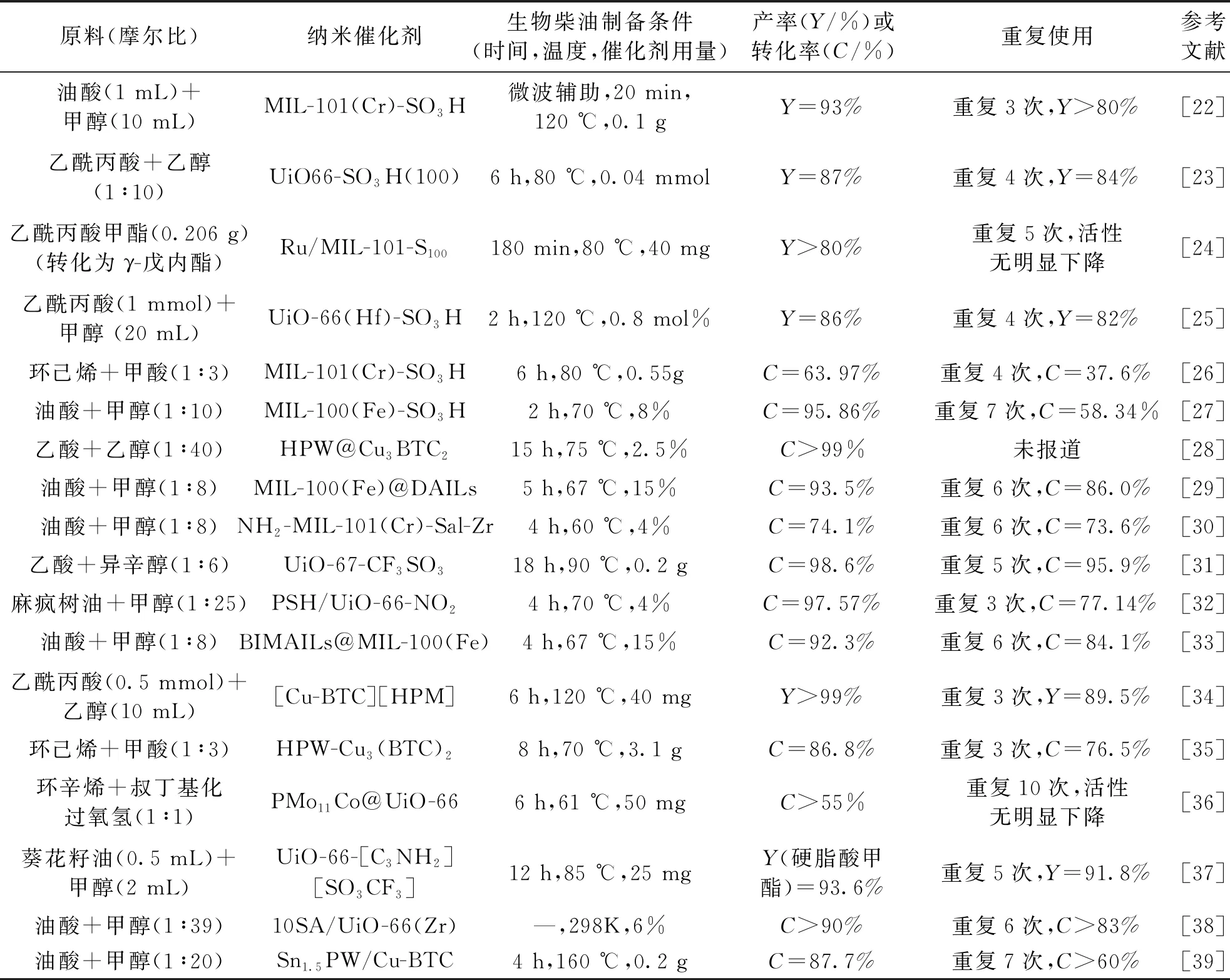

本课题采用常规的水热法也构筑了稳定性较好的金属有机框架Cu-BTC封装H3PMo复合材料。TEM表征显示,Cu-BTC封装前呈现一个光滑的表面,封装H3PMo后,复合材料的表面形貌相较于Cu-BTC没有较大的区别,且可以从TEM图中看到许多颗粒较好地分散于Cu-BTC骨架结构中;随后课题组又采用浸渍法制备了Cu-BTC负载的Sn2+掺杂的磷钨酸纳米复合催化剂(Sn1.5PW/Cu-BTC)。数据显示,Cu-BTC与功能化的磷钨酸投料比为1 ∶1时,Sn1.5PW/Cu-BTC具有较大的比表面积、合适的孔大小及中等酸强度;在催化油酸与甲醇合成生物柴油中,最优条件下,油酸转化率可达87.7%[39-40]。表1为各种羧酸MOFs负载活性组分复合催化剂的应用概况。从表1中可知,引入活性组分到羧酸MOFs框架,能有效提高复合材料的催化活性,但在稳定性方面还需进一步的改善。

表1 羧酸MOFs负载活性组分复合催化剂应用概况

2.3 羧酸MOFs衍生物催化剂

从以上报道可知,羧酸MOFs衍生物有利于活性组分的分散和负载,能提高复合催化剂的活性及稳定性。

3 结语

羧酸MOFs良好的化学稳定性、热稳定性及质子酸性,使其可单独作为催化剂用于催化反应;同时,羧酸MOFs具有的丰富孔道及均一结构,有助于活性组分的进入与扩散,能制备得到羧酸MOFs基复合催化剂,随后经简单的热转化,又可得到保持原有羧酸MOFs形貌的金属氧化物与活性组分的复合材料,得到的复合催化材料有效地克服了传统催化剂催化活性不高、稳定性较差等缺点,在各种催化反应中表现出优异的催化活性,成为催化材料领域的研究热点。但从已报道的文献可知,羧酸MOFs基催化剂仍有些问题尚未得到解决,如现有合成羧酸MOFs基催化剂的方法很多,但在工业应用中都有一定的局限性,需进一步优化合成方法;羧酸MOFs基催化剂催化机理研究还不够深入,尤其是活性位点或活性界面对性能的影响机制不清楚,需进一步地通过理论研究,从而精确调控羧酸MOFs基催化剂催化活性位点。尽管羧酸MOFs基催化剂还需进一步改进,但它展现出的高活性、高选择性及可调控性,在催化领域值得探究。相信随着羧酸MOFs基催化剂的深入研究,将为今后可控设计、定向制备具有实际使用价值的MOFs基催化剂提供数据参考和实验经验。