镁合金表面Ni-P/Cu-Zn超疏水复合涂层制备及耐蚀性研究

2021-08-06宋政伟丁莉峰王沛霖刘永强

宋政伟,丁莉峰,王沛霖,刘永强

(太原工业学院化学与化工系,山西太原030008)

镁合金具有质轻、较高比强度、良好的阻尼减振性能、电磁屏蔽性能、优良的延展性、较强的抗辐射性能等优点[1],被誉为21世纪的绿色工程材料[2]。但是,由于镁的活性较高,镁合金极易被氧化,且自然条件下产生的氧化膜多孔,有较强的吸水性,不能对镁合金起到腐蚀防护作用。因此,提高镁合金的耐蚀性能进一步拓展镁合金的应用范围[3,4]。

镁合金的腐蚀多发生在水性电解质中,隔断镁合金基底与电解质的接触能够有效降低镁合金的腐蚀速率。这类防护方法很多,如化学转化膜[5]、阳极氧化[6]、金属镀层[7]、超疏水层[8]等,诸多方法各有优劣。其中,超疏水层能够在镁合金和水交界处形成空气垫,具有更好的阻隔效率。

本文旨在在镁合金表面制备一层Ni-P/Cu-Zn超疏水复合涂层,以化学镀Ni-P层为内层,化学镀Ni-P层硬度高,镀层致密,当镀层厚度高于18 μm时,镀层的孔隙率接近于0,能够为基底提供较好的防护[9];电镀Cu-Zn层为中间层,通过阳极氧化使得Cu-Zn层表面脱Zn,获得微纳米粗糙结构;用十八烷基硫醇修饰后表面能降低,形成的超疏水层作为最外层,能够有效阻隔腐蚀溶液的进入,内外层协同作用为镁合金提供更好的保护。并对复合涂层的结构和耐蚀性进行了研究。

1 实验部分

1.1 复合涂层制备流程

镁合金→打磨→碱洗→酸洗→一次活化→二次活化→化学镀镍→电镀铜锌→阳极氧化→表面修饰。

1.2 复合涂层制备

1.2.1 化学镀镍层的制备

实验采用镁合金AZ31B,其成分主要为Mg、Al、Zn,镁合金片尺寸为3 cm×2 cm×0.3 cm。依次用600#、1000#、1200#的金相砂纸打磨表面,去除表面脏污及氧化层,水冲洗备用。

化学镀镍的步骤为:碱洗→酸洗→一次活化→二次活化→化学镀镍。各个步骤之间用蒸馏水进行冲洗。化学镀镍液组成为NiSO4·6H2O 20 g/L,NaH2PO2·H2O 20 g/L,HF 12 g/L,NH4HF210 g/L,C6H8O7·H2O 5 g/L,CH4N2S 1 mg/L。用氨水将镀液pH值调至约5.3,施镀温度85℃,施镀时间为90 min。

1.2.2 电镀铜锌镀层

以化学镀镍试样为阴极,以黄铜板为阳极,阴阳极间距3 cm,采用恒电流方式电镀铜锌合金。镀液的组成为CuSO4·5H2O 12 g/L,ZnSO4·7H2O 30 g/L,NaKC4O6H490 g/L,Na3C6H5O7·2H2O 20 g/L,Na2SO420 g/L。用氢氧化钠溶液调节溶液pH至约13,施镀温度35℃,电流密度1 A/dm2,施镀时间30 min。

1.2.3 阳极氧化

为了构建疏水层,需要表面具有微纳米粗糙结构。采用氧化的方式,将表面部分易腐蚀元素溶解,获得粗糙表面结构。将电镀后的试样作为阳极,铜作为阴极,电解液为4 mol/L氢氧化钠水溶液,进行0.1 A/dm2恒电流氧化30 min后烘干。

1.2.4 表面修饰

氧化后的试样放入0.01 mol/L的十八烷基硫醇的乙醇溶液中,常温浸泡24 h后取出,烘干。

1.3 复合涂层的表征

1.3.1 固液接触角

接触角的测量采用JC2000D3(上海中晨数字技术设备有限公司),所用水为去离子水,每次滴落的水滴等量,大约为5 μL,测量静态固液接触角。

1.3.2 微观形貌及成分

微观形貌和成分分别采用JSM 7200F(日本电子)扫描电镜和其附件能量散射谱仪(EDS,赛默飞世尔科技有限公司,美国)进行表征。

1.3.3 耐蚀性测定

试样的耐蚀性采用电化学工作站(PARSTAT MC1000,普林斯顿)进行测定,分别测量试样在3.5%氯化钠溶液中的极化曲线和交流阻抗。交流阻抗在开路电位下测定,频率范围0.01~100000 Hz。极化曲线测定以开路为基准,浮动±400 mV,扫描速率1 mV/s。

2 结果与讨论

2.1 涂层形貌及成分

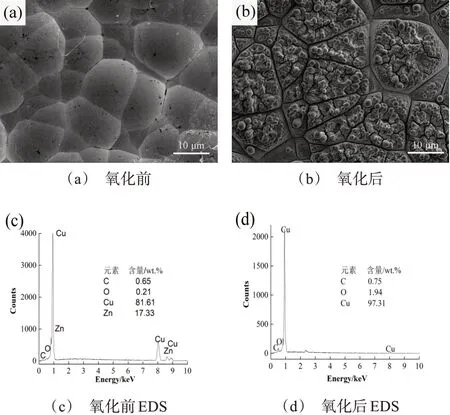

图1 为镁合金AZ31B上复合涂层阳极氧化前后的表面形貌。图1(a)为Ni-P/Cu-Zn的表面形貌,从图1(a)看出,镀层表面平滑,有化学镀镍花椰菜型的晶胞结构,无明显裂痕和孔洞,说明电镀层较薄,没有起到整平的效果,镀层显示的还是化学镀镍层的形貌。图1(b)为Ni-P/Cu-Zn涂层氧化后表面形貌,表面粗糙,形成明显的微纳米结构,为疏水涂层的形成打下基础。图1(c)为镀层表面成分,从成分表中可以看出,电镀铜锌的主要成分为铜和锌,有少量氧存在,说明表面部分被空气中的氧所氧化。图1(d)为氧化处理后的表面成分,外层镀铜层主要成分为Cu,氧含量相对于氧化前有所提高,说明氧化后Zn脱离镀层进入溶液,剩余的主要是铜,有部分氧存在,存在轻微氧化。氧化后形成图1(b)中的粗糙结构,且铜与十八烷基硫醇更容易产生反应,接枝上长链烷基,降低镀层的表面能,获得疏水涂层。

图1 氧化前后涂层的表面形貌及成分Fig.1 Surface morphology of coatings before and after oxidation

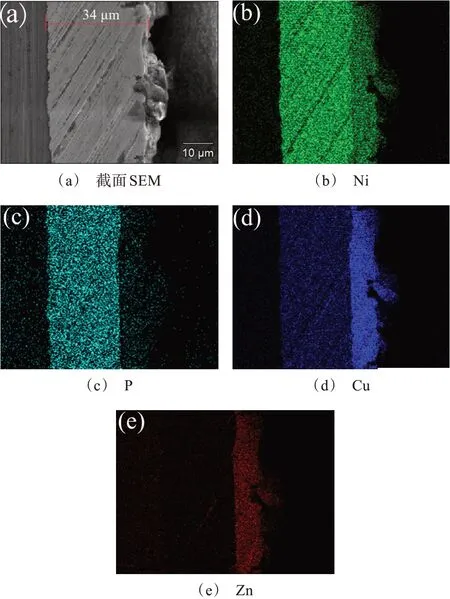

图2 为复合涂层截面的形貌及元素面扫分布图。从图2(a)可以看出,复合镀层厚度约为34 μm,镀层厚度均一,且与基底有明显分界线,Ni-P和基底及Ni-P与Cu-Zn镀层之间均无明显间隙,说明镀层之间及镀层与基底结合较为紧密,无明显的孔洞,具有较好的防护作用。从图2(b)和2(c)可以看出,内层主要成分为磷和镍,镀层中镍和磷分布均匀,镀层厚度约为23 μm,根据我们前期的研究[10]和相关文献报道[9],该镀层为Ni-P合金镀层,且含磷量较高,为非晶镀层,无明显的晶界,腐蚀溶液更难通过晶界缺陷处腐蚀镀层,因此具有更好的耐蚀性;从图2(d)和2(e)可以看出,外层的铜锌层铜和锌的分布均匀,无明显孔洞,镀层厚度约为11 μm。

图2 复合涂层截面形貌及元素面扫图Fig.2 Cross section morphology and corresponding elemental mapping of the composite coating

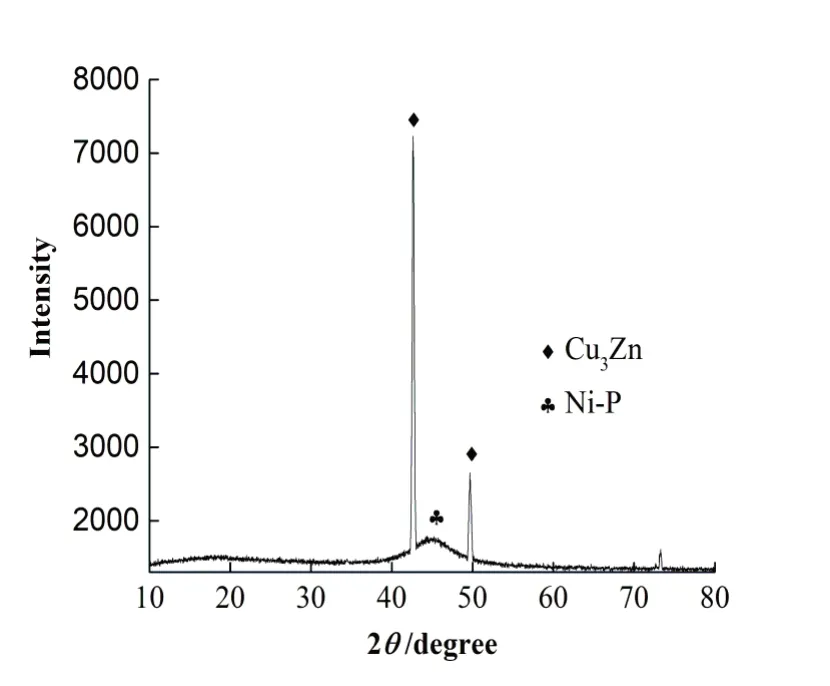

图3 为复合涂层XRD图谱,从XRD图中可以看出,复合涂层在42.6°和49.6°处有明显的衍射峰,与Cu3Zn标准卡片(No.65-6567)衍射峰位置相符,相对于Cu的标准衍射峰(No.04-0836)来看,这两处衍射峰向低角度移动,说明Zn进入Cu的晶格内,导致晶面间距变小。在40°~50°之间存在一个较平的馒头峰,该峰位化学镀Ni-P的衍射峰[9],为典型的非晶衍射峰。

图3 复合涂层XRD图谱Fig.3 XRD pattern of composite coating

2.2 固液接触角

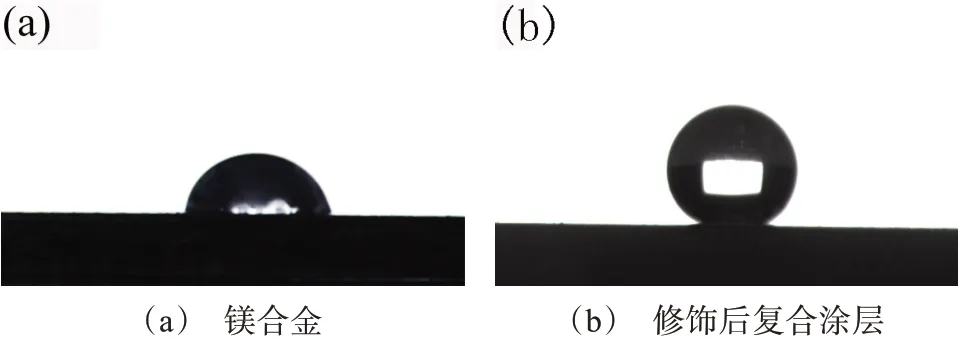

图4 为不同试样表面固液接触角。图4(a)为未经表面处理的镁合金表面,接触角约为72°,表现出亲水性;图4(b)为经过十八烷基硫醇修饰后的镀层,接触角约为155°,表现出超疏水性。

图4 试样的固液接触角Fig.4 Solid-liquid contact angle of specimens

超疏水涂层获得需具备两个条件,第一个条件是在表面构建微纳米结构;第二个条件是表面材料具有很低的表面能[11]。在镁合金上制备了Ni-P/Cu-Zn复合涂层,通过阳极氧化使表面具备获得超疏水涂层的第一个条件;根据Cassie Baxter模型,表面涂层的表面能较低,才能形成超疏水涂层。实验采用十八烷基硫醇进行表面修饰后,十八烷基硫醇的长链烷基接枝到铜表面,使表面能大幅降低,达成第二个条件,复合涂层的接触角大幅增加。

2.3 涂层耐蚀性

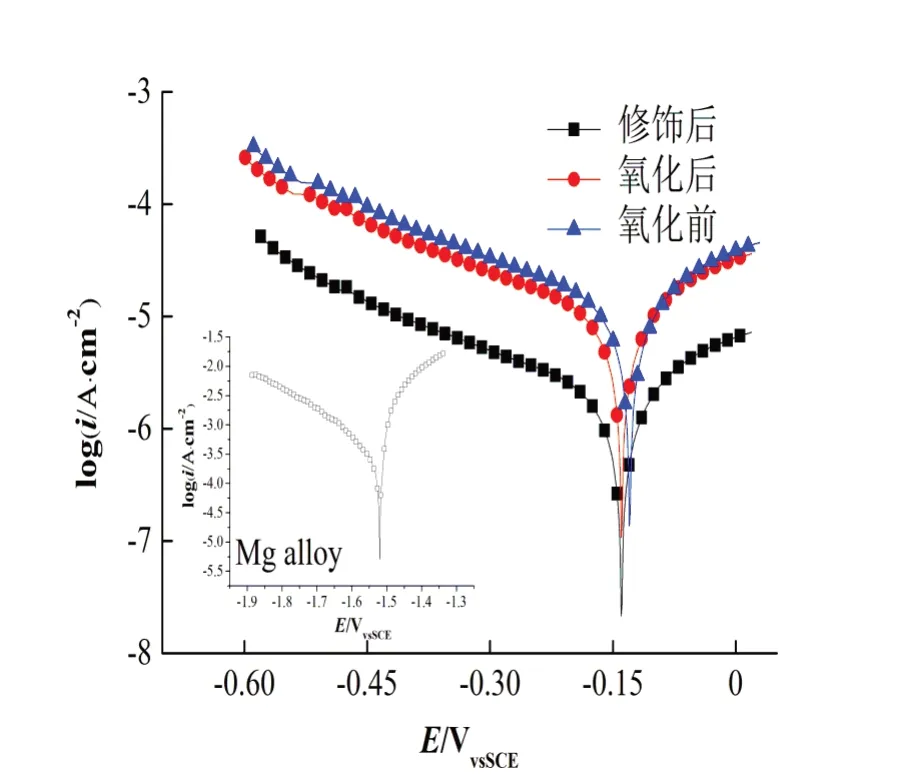

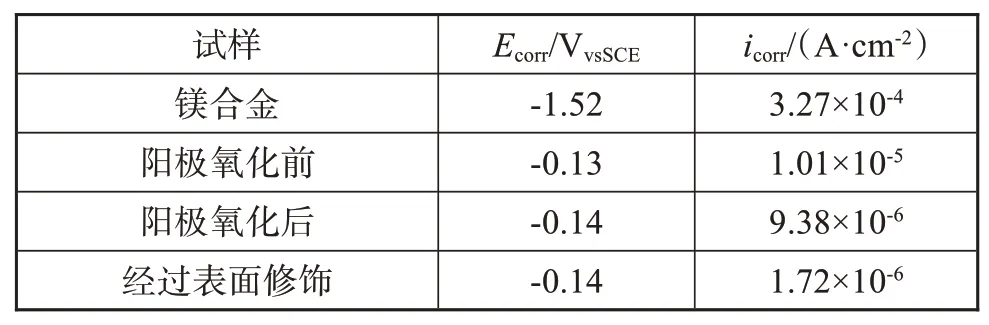

图5 为不同试样在3.5%氯化钠溶液中的极化曲线。极化曲线的拟合结果如表1所示。从表中可以看出,氧化前后试样的腐蚀电位和腐蚀电流差别不大,表面修饰后,腐蚀电位基本未变,但是腐蚀电流密度从9.38×10-6A/cm2下降到1.72×10-6A/cm2,腐蚀电流密度减少了近一个数量级,腐蚀速率大幅下降。相对于基底,氧化前后试样的腐蚀电流密度降低1个数量级,修饰后的试样的腐蚀电流密度降低了两个数量级以上,因此,表面修饰后涂层对基底具有更好的保护作用。

图5 试样在3.5%NaCl溶液的电化学极化曲线Fig.5 Electrochemical polarization curves of sample in 3.5%NaCl solution

表1 极化曲线拟合结果Tab.1 Results of potentiodynamic polarization curves

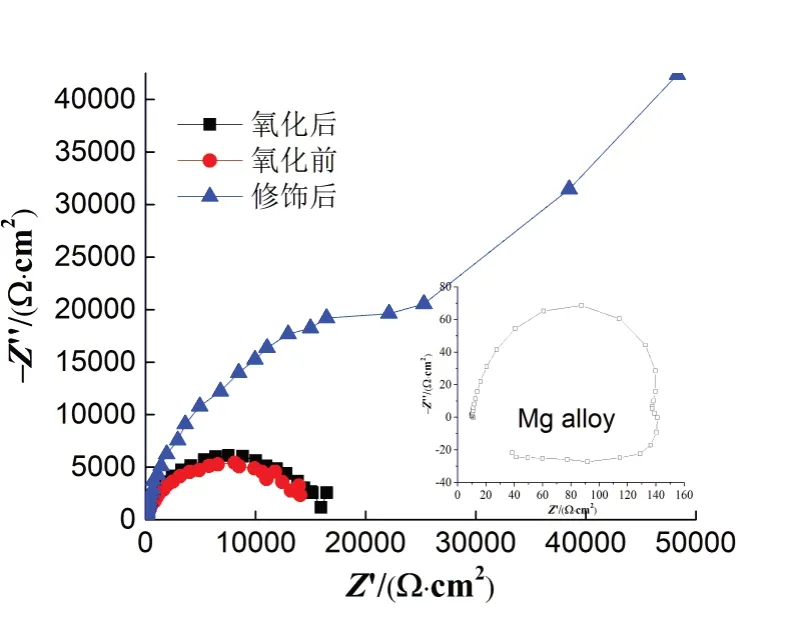

图6 为不同试样在氯化钠溶液中的电化学阻抗谱图。由图可以看出,镁合金基底出现一个容抗弧和一个感抗弧,容抗弧半径很小,说明镁合金基底在氯化钠溶液中存在点蚀的情况,耐蚀性很差;氧化前后的试样都有一个容抗弧,容抗弧半径相近;修饰后试样出现一个容抗弧,低频区出现扩散特征,且容抗弧半径远远大于未修饰的试样,说明修饰后的试样对镁合金基底的防护效果更佳,这个结果与极化曲线结果一致。

图6 试样在3.5%氯化钠溶液中的交流阻抗Fig.6 EIS plots of sample in 3.5%NaCl solution

3 结论

(1)镁合金前处理后,经过化学镀镍90 min和电镀铜锌30 min获得复合镀层,镀层经过阳极氧化30 min后表获得粗糙表面,然后经过十八烷基硫醇修饰24 h,得到超疏水复合涂层。

(2)涂层厚度约34 μm,涂层与基底结合力良好,水的表面接触角约为155°。

(3)镀层在氯化钠溶液中的腐蚀电流密度为1.72×10-6A/cm2,比基底腐蚀电流密度降低2个数量级,且具有更大的阻抗,能够为基底提供更好的防护作用。