V2500发动机燃烧室紧固件银镀层失效机理研究

2021-08-06邱星瀚陈亚军杨雅婷胡隆伟武文博

邱星瀚,陈亚军*,杨雅婷,胡隆伟,武文博

(1.中国民航大学中欧航空工程师学院,天津300300;2.贵州航天精工股份有限公司,贵州遵义563006)

V2500航空发动机是目前我国民航在役的主力发动机之一,其燃烧室的高集成性与航空紧固件密不可分[1],为避免紧固件与结构材料发生磨损而失效,常通过在紧固件表面涂覆自润滑涂层来改善这一现象[2]。银是一种白色贵金属,晶格结构为面心立方,银镀层作为功能性镀层起润滑、防粘接、增强导电性等作用,已在航空、航天、电子等领域广泛应用[3]。银元素具有12个滑移系,即使在恶劣的工况下,其仍易在材料表面发生滑移,因此,银镀层常凭借其优良的润滑减摩能力而被涂覆于精密的运动部件表面,以提高其接触表面的耐磨性[4]。

航空领域零部件的磨损形式复杂多样,应用固体润滑和耐磨涂层可以提高系统的摩擦学性能,有效防止零部件因磨损导致的使用寿命降低和构件失效[2]。近几年来,在航空航天高技术领域需求的牵引下,固体润滑和耐磨涂层得到了长足发展,也取得了显著成果。为了防止航空发动机涡轮叶片与叶冠接触面发生磨损而失效,需要采用有效措施在其接触表面制备润滑耐磨涂层,而这类材料主要有欧美的钴基Stellite6和钴铬钼T800合金等高温耐磨涂层,以及俄罗斯的镍基和Ni3Al基等高温合金耐磨涂层[5]。此外,银白色多孔的Cu、Ni/Cr复合镀层,常用于轻微摩擦条件下需防护的零件和飞机,导弹外部使用的要求良好气动性能的零件;灰色的松孔镀铬层表面的网状沟纹可以贮存润滑油,用于要求吸附润滑油,在较高压力或较高温度下工作的零件。镀铅层能抵御硫酸,润滑油氧化产物等引起的腐蚀,提高零件磨合,封严和减磨作用。镀银层较软,能承受弯曲和冲击,并具有优良的减磨性,导电性,焊接性和反射率,常用于需高温钎焊,高频钎焊或导电的电子元器件,高温工况下要求防粘接的螺纹零件,以及某些特殊介质中服役零件的防护[6]。Junhuan Chen等人通过电沉积法制备了含有聚苯胺(PAN)润滑脂的纯银镀层,该镀层具有优异的边界润滑摩擦性能,所产生的边界摩擦膜可以保护磨损表面不受严重的粘着磨损和氧化,甚至诱导磨损表面抛光,对于滑动电机的应用有着巨大的前景[7]。对于航空发动机而言,其工况温度较高,传统的硫系自润滑涂层易发生高温氧化失效[8],因此航空发动机中使用的紧固件常通过镀银来解决润滑问题。如Ag-3Pb合金镀层的减磨性能优良,常用于航空航天领域高速运转发动机滑动轴承的减磨镀层[9]。研究表明:工作温度低于300℃的紧固件镀铜,高于300℃的紧固件镀银,镀层厚度采用3~6 μm,可有效防止紧固件的擦伤和粘接(摩擦耗蚀)[10]。对于铜镀层和银镀层而言,银镀层较柔软,高温抗氧化性能比铜镀层好,而镀铜可能引起氢脆,降低零件疲劳性能。所以,与苏联发动机设计不同,欧美发动机的螺纹紧固件,弹簧丝套等零件采用较昂贵的镀银,而不用镀铜[11],以有效防止紧固件内外螺纹在高温下粘连咬合,导致维修时无法拆卸或损坏相应结构本体。

本文首先对标准镀银紧固件和高温失效紧固件进行对比分析,利用扫描电子显微镜(SEM)和能谱仪(EDS)分析其微观形貌和元素组成,研究银镀层的高温失效机理;其次,对于在腐蚀环境服役条件下的失效紧固件,通过其微观形貌和元素组成的分析,研究银镀层的腐蚀失效机理;最后,由于飞机服役期间,燃烧室紧固件分别处于高空巡航高温环境和地面停场常温环境中,为评价不同温度下银镀层耐腐蚀性的差异,对常温和模拟高温工况的热处理镍基基片和镀银试片进行电化学实验,通过交流阻抗谱,极化曲线及等效电路模型等表征方法,研究镀银试片的耐腐蚀性能。

1 实验

1.1 实验材料

V2500发动机单元体涉及到的紧固件分别位于发动机外机匣连接处,内部鼓盘连接处,附属结构连接处及燃烧室陶瓷隔热板处。本实验所用航空标准镀银紧固件位于燃烧室陶瓷隔热板处,工况温度约为450℃[12];高温失效紧固件为在高温环境下氧化粘连部件,其拆卸时内外螺纹保持粘接状态而无法分离,表现形式为摩擦和粘合的交叉协同作用下接触面的磨损过程[13];电化学实验采用无氰电镀工艺镀银试片。基体材料选用Inconel718镍基高温合金,其成分为(wt%):55%Ni;21%Cr;11.5%Fe;5.5% Nb;3.3% Mo;1.15% Ti;1.0% Co;0.8% Al。试样尺寸为30 mm×20 mm×1.5 mm。

1.2 实验设备及方法

电镀工艺前处理分为喷砂,超声波除油和酸洗。喷砂压力为0.2~0.3 MPa,时间30 min;超声波除油采用LCX-52水基清洗剂,温度为40~50℃,时间20 min;酸洗采用盐酸溶液,时间10 min。

采用PARSTAT 2273电化学工作站在3.5wt%NaCl溶液中测试电化学阻抗谱。工作电极为镀银试片,参比电极为饱和Ag/AgCl(Sat.KCl),辅助电极为Pt电极。激励信号为20 mV的正弦波,扫描频率1 mHz~100 kHz。采用ZSimpWin软件拟合阻抗谱曲线及数据。极化曲线扫描步长为1 mV,扫描速率为0.5 mV/s。为了对比分析常温和模拟高温工况的镀银试片,采用SX-G07103节能箱式电炉对试片进行热处理,保温温度为650℃(镀银紧固件的极限使用温度),保温时间设定为发动机的平均单次巡航时间3 h。

采用Hitachi S-3400N扫描电子显微镜对紧固件和试片的微观形貌和元素过渡进行表征。

2 结果与分析

2.1 标准镀银紧固件的形貌及元素分析

图1 (a)表示紧固件各部位的示意图,主要分为4个典型区域:内螺纹牙顶区,牙底区,尾尖区及紧固件外侧区。紧固件内螺纹和外侧均沉积有银镀层,如图1(b)所示。由于银镀层优异的延展性,当螺栓外螺纹和螺母内螺纹的接触表面承受内部的摩擦载荷或外界施加的高压载荷时,螺纹表面的银镀层便会产生塑性变形,对螺纹表面起到有效的防护作用[13]。

图1 标准镀银紧固件形貌示意图Fig.1 Morphology of standard silver-plated fasteners

测量内螺纹牙顶区五个部位的镀层厚度分别为31.80 μm、27.40 μm、21.80 μm、23.60 μm及24.30 μm,银镀层的平均厚度为25.78 μm,如图2(a)所示。牙底区五个部位的银镀层厚度分别为4.30 μm、5.03 μm、4.63 μm、5.69 μm及4.39 μm,如图2(b)所示,其平均厚度约为4.81 μm,是牙顶区镀层厚度的18.66%。大量电镀生产实践已经证明,电镀过程中的尖端放电效应会造成镀层厚度分布不均,牙顶处电流密度大于牙底处,所以镀层厚度从牙顶到牙底逐渐变薄[14]。同样地,测量紧固件外侧区六个部位的镀层厚度,如图2(c)所示,分别为9.03 μm、10.00 μm、8.63 μm、9.62 μm、10.30 μm及8.00 μm,其平均厚度为9.26 μm,是紧固件内螺纹牙底区镀层厚度的1.93倍,尖端放电效应是造成镀层厚度出现差异的关键因素。

如图2(d)所示,尾尖区六个部位的银镀层厚度分别为21.80 μm、21.40 μm、27.40 μm、14.20 μm、10.60 μm及9.48 μm,镀层的平均厚度为17.48 μm,其中牙顶处镀层厚约27.40 μm,相比于螺纹牙两侧镀层厚度的增幅为76.82%,进一步证实了尖端放电效应。同时,尾尖牙顶处镀层(27.40 μm)略厚于中部螺纹的牙顶处镀层(25.78 μm),这是由于内螺纹是孔中的螺纹,电镀时螺母内部的屏蔽效应会造成螺孔内沿螺纹长度方向上镀层厚度分布不均,使得两端螺纹的镀层比中部螺纹厚1.20~1.42倍[14]。

图2 标准镀银紧固件形貌图Fig.2 Morphology of standard silver-plated fasteners

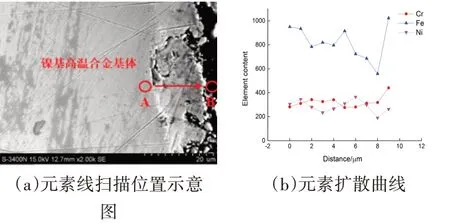

采用线扫描对镀层截面加以分析,研究由镀层(A区)延伸至基体方向(B区)上元素分布的情况,扫描方向如图3中箭头所示。由图3(a)~(d)可知,四个典型区域均出现Ag元素集中在A区,呈连续梯度分布,且沿结合界面向基体方向含量呈递减趋势;Fe,Ni,Cr基体元素集中在B区,沿基体方向含量逐渐升高;对于图3(a)而言,由于线扫描终点位于基体边缘且Ni,Cr基体元素的扩散能力弱于Fe,所以并没有检测到除Fe之外的其余基体元素。线扫描证明了银镀层的确存在,元素分布情况证明了镀层和基体之间存在元素互扩散现象。

图3 标准镀银紧固件元素扩散曲线Fig.3 Elemental diffusion curve of standard silver-plated fasteners

2.2 高温失效紧固件失效机理分析

图4 (a)表示失效紧固件的截面形貌,可见螺纹牙顶和牙底均有不同程度的磨损,尤其是尾尖区的牙顶已被磨平。图4(b)表示高温粘接失效件螺栓的断面全貌,螺栓边缘区分布着大小各异的黑色物质,初步判断是高温氧化产物。同时,由图4(b)中白框区域放大图可知,螺栓边缘区纵横裂纹不齐,并延伸到边缘与中部的过渡区。此外,螺栓断面极不平整,具有明显的螺旋型形貌,初步判断是扭转过载造成的。

图4 失效紧固件形貌图Fig.4 Morphology of failed fasteners

2.2.1 元素偏析失效机理

如图5(a)和(b)所示,在失效件内螺纹牙顶区并没有发现银镀层,A区到B区的元素线扫描证明了该区域只含有Fe,Ni,Cr基体元素,银镀层已消失且基体边缘开始剥落。这是由于银的扩散率高,高温工况下容易扩散并聚集到一起,从而发生银的扩散和偏析,造成镀层表层之下残留部分不稳定的多孔基质,当紧固件处于发动机服役状态的循环载荷作用时,由于机械加载而使气孔塌陷,镀层最上层崩解,从而银镀层脱落失效,所以牙顶区银镀层完全消失,大面积基体裸露在外而发生磨损剥落[15]。

图5 失效紧固件内螺纹牙顶区分界面元素扩散曲线Fig.5 Element diffusion curve of internal thread crest area of failed fastener

2.2.2 氧通道扩散失效机理

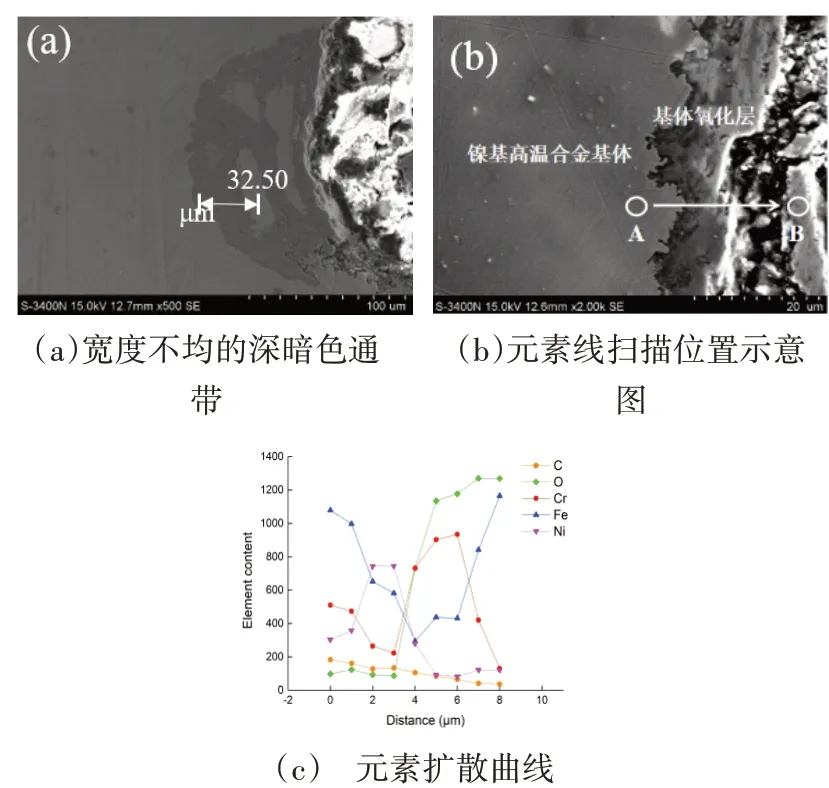

如图6(a)所示,在失效紧固件牙底区发现了大量深暗色区域,最宽处可达32.50 μm。图6(b)和(c)表示A区向B区的元素线扫描,该区域含有大量基体氧化物且边缘氧含量高,但是并没有检测到Ag元素,初步判断Ag镀层已完全脱落。通过标准镀银紧固件的分析可知,内螺纹牙底区镀层最薄,所以紧固件服役时牙底区镀层会最先脱落。关于氧元素的来源有四种分析:(1)Ag对氧的富集作用使得镀层和基体之间的氧浓度增大,从而基体边缘初步氧化[16],造成原有结构疏松多孔,形成一条或多条氧气通道,向基体内部源源不断地输送氧气;(2)银镀层与氧气反应生成AgO,在高温工况下AgO受热分解[17],增大了原有镀层的孔隙率,从而加速氧气进入基体内部;(3)大量实验已经证明,对于银镀层而言,银的扩散率高[18],高温工况下容易扩散并聚集到一起,发生银的偏析,造成镀层表层之下残留部分不稳定的多孔基质[15],加速氧气进入基体内部;(4)高温长时间氧化时,镀层中的Ag元素会热膨胀变形及扩散流动,导致镀层内部出现微裂纹和孔隙,増加了氧气向镀层内部扩散的通道,加速了基体氧化,从而银镀层附着力下降,在外力的作用下银镀层将脱落失效。

图6 失效紧固件内螺纹牙底区分界面形貌与元素扩散曲线Fig.6 Morphology and element diffusion curve of internal thread root area of failed fasteners

2.2.3 循环载荷作用失效机理

由图7(a)可知,尾尖区牙顶有一处轻微破损,初步判断是服役过程中发动机振动施加的循环载荷或是安装紧固件过程中人为加载造成的尖锐区应力集中,导致出现微裂纹源。该微裂纹源已经作为氧气进入渠道,吸纳氧气进入基体,使得部分基体氧化,造成镀层的附着力降低,从而脱落失效;同时由于循环载荷的作用,该裂纹还在持续扩展,由图中可以看出裂纹已经贯穿联通,这一宏观性裂纹为氧气的进入提供了更多渠道,并且裂纹的进一步扩展使得尾尖区牙顶处趋于整块脱落,银镀层也随之失效。由图7(b)可知,牙顶两侧有轻微剥落,由能谱分析可知是基体氧化物剥落所造成的。由于在高温工况下,Ag元素会膨胀并软化,当紧固件处于发动机提供的热震环境中时,尾尖区出现应力集中且易发生粘着磨损和塑性变形,造成银镀层脱落而失效,导致暴露在外的基体将被氧化脱落。综上所述,内螺纹尾尖区占主导地位的失效机理为循环载荷作用下微裂纹的扩展使得紧固件整块脱落,并且高温工况下膨胀软化后的银镀层在循环载荷作用下发生磨损而脱落,从而银镀层失效。

图7 失效紧固件内螺纹尾尖区形貌与EDS分析Fig.7 Morphology and EDS analysis of internal thread tail tip area of the failed fastener

2.2.4 热膨胀失效机理

如图8(a)所示,在紧固件外侧发现了较为均匀的深暗色带状区域,测量四个部位的带宽分别为12.80 μm、15.40 μm、13.30 μm及13.20 μm,其平均值为13.68 μm。图8(b)表示从基体氧化层到镍基高温合金基体的元素线扫描,其中O元素含量骤减;Ni元素含量逐步增加,Cr元素含量呈现先增加后减小的变化规律,而Fe元素则先减小后增加。由于Cr元素可以增强基体高温抗氧化能力,其容易生成Cr2O3保护层,所以一旦接触到氧气,Cr元素便会优先扩散到边界与氧气反应,造成氧化带中Cr元素含量略高[19]。同时,在紧固件外侧并没有发现明显的氧气通道,初步判断银镀层的脱落是基体和镀层热膨胀系数不匹配造成的。由于发动机并不是时刻处于工作状态,所以紧固件处于冷热循环中,且Ag的热膨胀系数为19.5×10-6℃-1,而Inconel718镍基的热膨胀系数为11.8×10-6℃-1,镀层和基体金属的热膨胀系数并不匹配,高温服役环境下镀层和基体形变不同步,在发动机的冷热循环中会产生较大的热应力,当其超过镀层的结合强度时,便会导致银镀层开裂和脱落,使得基体裸露在外而发生均匀氧化[20]。

图8 失效紧固件外侧区形貌与元素扩散曲线Fig.8 Morphology and element diffusion curve of the outer zone of failed fasteners

2.3 在役腐蚀环境下镀银紧固件的微观失效机理分析

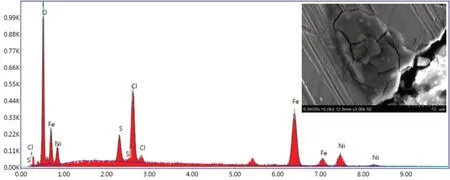

如图9所示,在役腐蚀环境下的失效紧固件尾尖区检测到了大量Cl元素,Cl元素所对应的腐蚀产物促进了龟裂形貌的形成。关于Cl元素的来源,一类是航空燃料,由于燃料的特殊加工工艺及为了增强燃料的防爆性、安定性而加入的添加剂,不可避免地会引入Cl元素,从而积聚在银镀层表面腐蚀镀层,腐蚀一开始便会迅速形成大量Cl-腐蚀活性中心,所以生成腐蚀产物速度快、颗粒小、数量多,最终形成了大量以AgCl为主的黑色致密腐蚀产物,镀层变质而失效[21];另一类是飞机的外部服役环境,当飞机飞过沿海区域时,由于海水中含有大量Cl-,当海水蒸发为大气时,一层含盐碱的薄膜沉积在紧固件表面腐蚀镀层。并且海洋环境中的盐分一旦与发动机的燃烧产物相遇,便会在流道内形成破坏银镀层耐腐蚀性的硫酸盐化合物,加剧银镀层的腐蚀失效[22]。

图9 失效紧固件牙底区龟裂结构EDS分析Fig.9 EDS analysis of cracked structure in the internal thread root area of the failed fastener

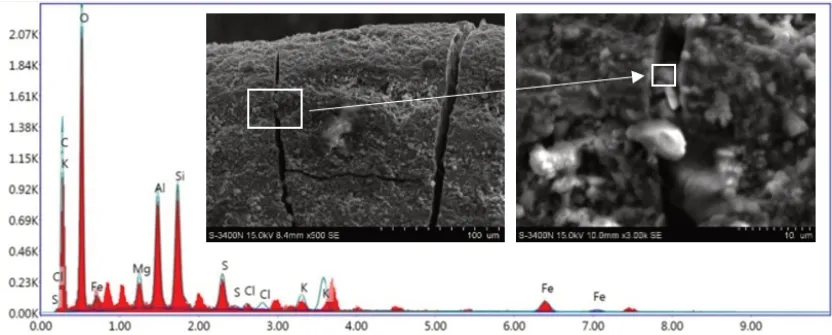

同样地,如图10所示,在高温粘接件上也检测到了Cl元素,从而在Cl元素形成的腐蚀环境和发动机施加的循环载荷协同作用下,紧固件螺栓边缘的裂纹将逐步扩展,当裂纹扩展到一定程度时,螺栓无法承受外界施加的高压载荷,从而裂纹快速扩展直至整块脱落[20]。循环加载的频率越低,每一循环应力与腐蚀环境共同作用的时间越长,银镀层的应力腐蚀失效便越严重。在实际飞行过程中,出于飞行安全的考虑及发动机性能的维护,飞行员需严格遵守既定的操作程序及飞行路线,一般不存在频繁的推杆动作,因此推力处于低频且长时间的加载状态,也会加速了银镀层的应力腐蚀失效[23]。

图10 高温粘接失效件螺栓边缘区裂纹内部EDS分析Fig.10 EDS analysis of the crack inside the bolt edge zone of high temperature bonding failed fasteners

2.4 银镀层耐蚀性的电化学研究

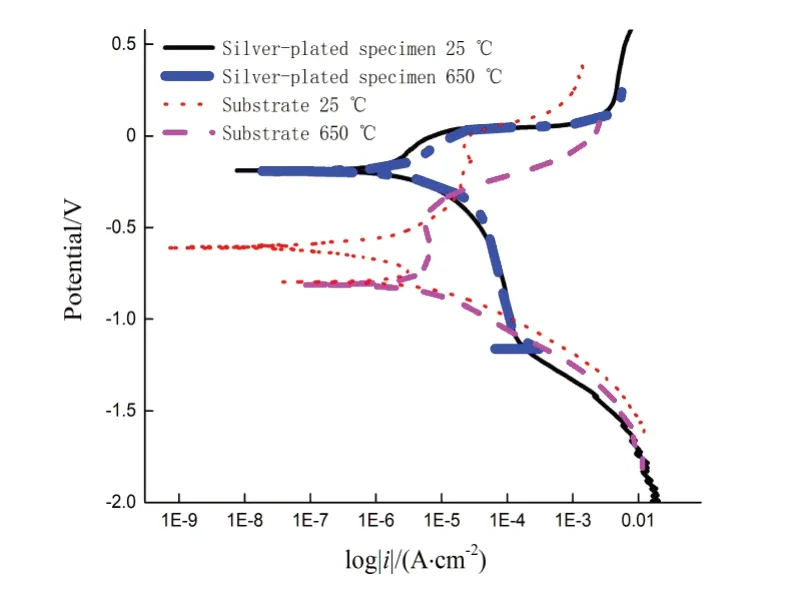

将试片与浓度为3.5 wt%的NaCl溶液接触,进行开路电位的测试,开路电位达到稳定后开始极化曲线的测试。常温和热处理后镀银试片和基片的极化曲线如图11所示,常温和热处理镀银试片的阳极分支均出现了急剧的腐蚀响应,当阳极极化电位达到0.05 V时,阳极电流突然增大,表明达到银镀层的点蚀击穿电位,导致了点蚀的发生,这两种情况对应的点蚀击穿电位值均为0.05 V。

图11 常温和热处理后镀银试片和基片的极化曲线Fig.11 Polarization curves of substrates in normal temperature,heat-treated substrates,silver-plated substrates in normal temperature and heat-treated silver-plated substrates

动电位极化曲线的主要参数如表1所示,Ecorr为自腐蚀电位,电位值越负,材料被腐蚀的热力学倾向越大[24];Icorr为自腐蚀电流密度,βc和βa分别代表阴极和阳极极化曲线的斜率。常温基片,热处理基片,常温镀银试片和热处理镀银试片的自腐蚀电位值分别为-0.62 V、-0.80 V、-0.19 V和-0.20 V。从热力学腐蚀倾向性评价,常温基片的自腐蚀电位是热处理基片的77.5%,从而热处理基片比常温基片更容易发生腐蚀;同样地,常温镀银试片自腐蚀电位高于热处理镀银试片,因此,热处理镀银试片的热力学腐蚀倾向大于常温镀银试片。此外,自腐蚀电流密度Icorr也是表征材料耐腐蚀性能的重要参量,Icorr反映了腐蚀速率快慢,与材料耐腐蚀性呈负相关[24]。由表可知,常温基片,热处理基片,常温镀银试片和热处理镀银试片的自腐蚀电流密度分别为1.76×10-7A/cm2、9.80×10-7A/cm2、1.92×10-6A/cm2、1.95×10-6A/cm2,其中,热处理基片的自腐蚀电流密度是常温基片的5.57倍,从而热处理基片的耐腐蚀性弱于常温基片;同样地,热处理镀银试片的自腐蚀电流密度大于常温镀银试片,因此,常温镀银试片的耐腐蚀性强于热处理镀银试片。

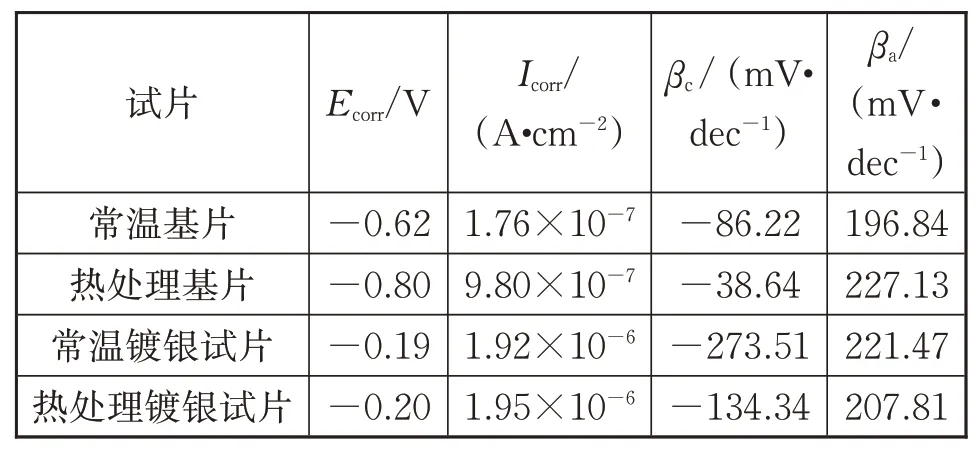

表1 动电位极化曲线的对应参数Tab.1 Corresponding parameters of dynamic potential polarization curve

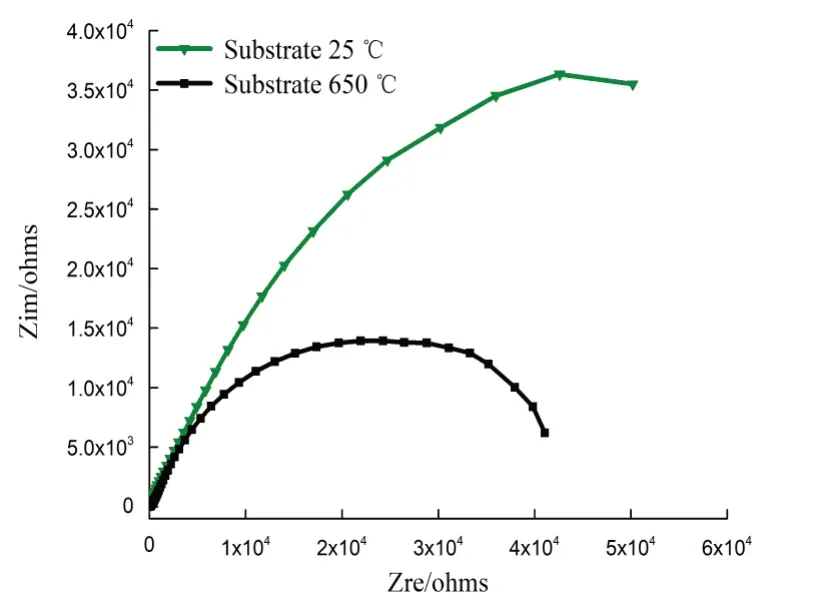

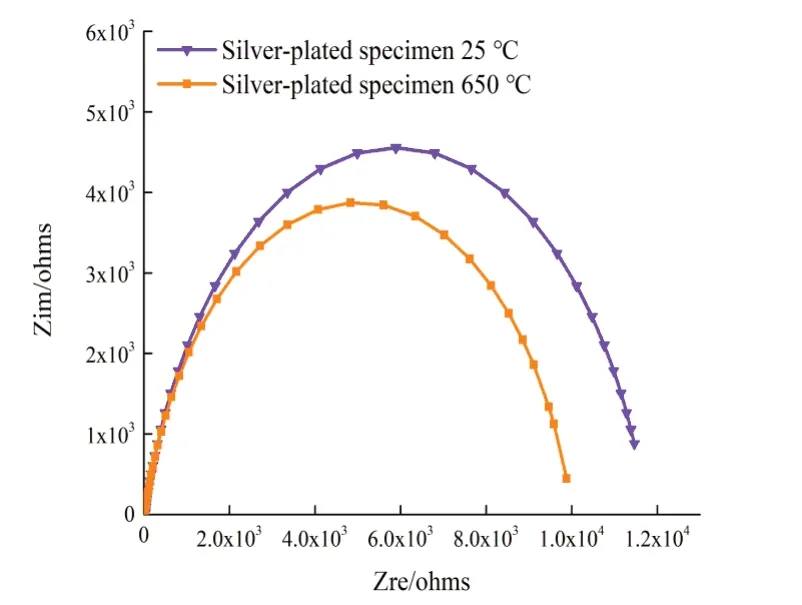

溶液/镀层界面和镀层/基体界面腐蚀情况的分析可以通过建立合理的等效电路模型,可获得镀层电容和电阻值等与镀层性能及镀层破坏过程有关信息[25]。其中阻抗谱曲线的容抗弧半径是评判材料耐腐蚀性的重要指标,如图12和图13所示,常温基片的容抗弧半径大于热处理基片,常温镀银试片的容抗弧半径大于热处理镀银试片,相应阻抗值和耐腐蚀性也满足同样规律。

图12 常温和热处理基片的阻抗谱曲线Fig.12 Impedance spectrum of substrate in normal temperature and heat-treated substrate

图13 常温和热处理镀银试片的阻抗谱曲线Fig.13 Impedance spectrum of silver-plated specimen in normal temperature and heat-treated silver-plated specimen

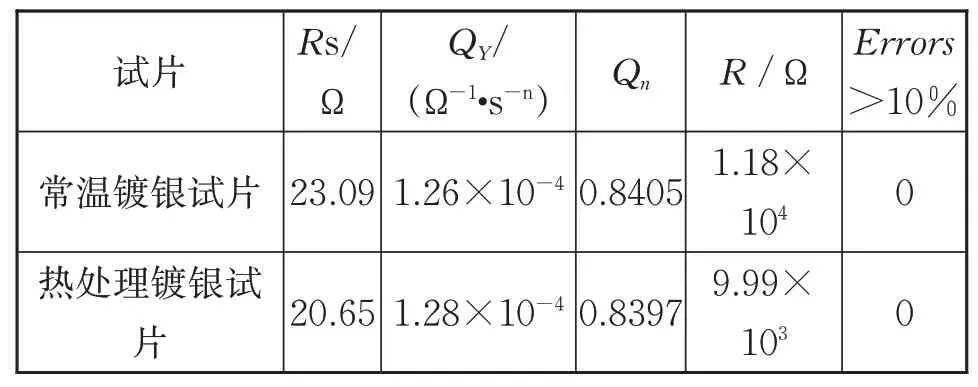

采用图14所示的R(RQ)并联电路对镀银试片进行电化学阻抗谱的拟合,拟合得到四个实验数据,分别是溶液电阻Rs,试样表面/介质界面的电阻R,试样表面/介质界面的常相位角元件Q的电容QY和弥散效应指数Qn。其具体参数如表2所示,可以看出所选等效电路模型的拟合数据与测试所得原始数据误差值小于5%,说明等效电路合理。

表2 等效电路模型的拟合参数Tab.2 Fitting parameters of equivalent circuit model

图14 常温和热处理镀银试片的等效电路模型Fig.14 Equivalent circuit model of silverplated specimen in normal temperature and heat-treated silver-plated specimen

常温镀银试片试样表面/介质界面的电阻为1.18×104Ω,热处理镀银试片对应的界面电阻为9.99×103Ω,前者电阻值高于后者,说明随温度升高,镀银试片的耐腐蚀性略有下降。镀层的吸水率可以通过等效电路中常相位角元件Q的电容值QY来衡量,常温镀银试片的电容值为1.26×10-4Ω-1/sn,热处理镀银试片的电容值为1.28×10-4Ω-1/sn,说明温度升高对镀层的吸水性有积极影响。此外,常相位角元件的弥散效应指数Qn满足:常温镀银试片>热处理镀银试片,材料测试区域微观层面上的“光洁程度”亦满足同样规律,这些特性均与热处理过程中银的偏析和偏聚造成镀层孔隙率和表面粗糙程度的改变有关。综上所述,热处理会降低银镀层的耐腐蚀性,使得镀银试片对于腐蚀反应的耐受能力下降。

3 结论

(1)标准紧固件四个典型部位银镀层平均厚度分别为:内螺纹牙顶区25.78 μm,牙底区4.81 μm,尾尖区17.48 μm及紧固件外侧区9.26 μm,电镀过程中的尖端放电效应是镀层厚度不均的主要原因,元素线扫描证明镀层Ag元素和基体的Fe、Ni、Cr合金元素之间存在元素互扩散现象。

(2)银镀层高温失效存在元素偏析失效、氧通道扩散失效、循环载荷作用失效和热膨胀失效四种机理。

(3)沿海服役环境及航空燃料中的氯元素引起的腐蚀产物AgCl,其与发动机运行时施加于紧固件表面的循环载荷共同作用,造成银镀层的应力腐蚀失效。电化学实验表明高温工况会降低银镀层的耐腐蚀性能。