LLDPE装置反应器内静电产生原因与应对措施

2021-08-06霍金兰张静宇

霍金兰,张静宇

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

陕西延长中煤榆林能源化工有限公司线型低密度聚乙烯(LLDPE)装置采用美国Univation公司的Unipol气相流化床工艺,装置生产能力为300 kt/a,操作时数为8 000 h/a,可生产密度为0.915~0.965 g/cm3的聚乙烯。自开车以来,LLDPE装置反应器在正常运行过程中已因为静电问题停工多次。本工作通过研究反应器内产生静电原因,并提出应对措施,以达到控制和消除静电的目的,保障装置的长周期稳定运行。

1 静电产生机理

流化是指固体颗粒被向上的流化气体或液体带动转变成类似液体状态的现象。气相流化床固体颗粒通过分布板下部产生的气泡移动,混合。良好的固体混合使催化剂分布均匀,撤热效率高,不易结片、结块。流化床气泡流动方式导致两种固体循环方式。床层下部,形成一个小循环;床层中上部,形成一个大循环。两个循环的交汇点称为“死区”。在“死区”里,固体颗粒运动缓慢,散热效果差。提高床层流化气速,可以扩大大循环范围,缩小小循环范围,但“死区”仍然存在。

聚乙烯是一种绝缘体,这意味着它不导电但能提供电荷。在流化床中有两种接触方式,一种是颗粒与颗粒的接触,另一种是颗粒与器壁的接触。颗粒与颗粒之间产生的电荷较小,可通过床层分散,无法形成有效的电场,通常不会带来问题;但有时因系统内静电增强或静电分散延缓,导致床层内静电增加。颗粒与器壁之间的接触会产生单极电荷,只有产生的正负电荷存在相等的化学电势时,静电平衡才可保持正常。当静电平衡被破坏,静电逐渐积累,电场强度不断增大,对催化剂颗粒、聚乙烯颗粒电场力不断增大,同时维持聚乙烯流化态的拉力逐渐减小,特别是在“死区”达到最小,聚乙烯逐渐被吸附到器壁上,造成结片、结块现象[1]。反应器内结片、结块典型位置见图1。

图1 反应器内结片、结块典型位置Fig.1 Typical position of caking in reactor

2 反应器产生静电的原因

2.1 原料中杂质含量超标

原料中常见的杂质主要有水、氧气、醇类。其中,水显负电,氧气、醇类显正电。目前,多认为三乙基铝与水、氧气、醇类杂质的反应产物为高静电引发剂。水与三乙基铝产生Al(OH)3,此产物表现为负静电;氧气与三乙基铝产生Al2O3,此产物表现为正静电。当原料中杂质大量增加时,杂质与三乙基铝相应产物量也将极大增加,从而造成静电升高,甚至无法控制。

开车期间,装置内部乙烯单元在线分析仪表测出氧含量逐渐增加,装置正常运行期间,乙烯单元氧气体积分数为0.20×10-6~0.40×10-6。而界区切罐后,从图2可以看出:氧气体积分数由0.34×10-6升至1.58×10-6,氧含量增加明显。反应器通入乙烯后,静电由正常值(-1 V)升至1 000 V以上,说明原料中杂质是造成静电升高的原因。

图2 乙烯单元氧气含量与静电关系曲线Fig.2 Oxygen content in ethylene unit as a function of static electricity

2.2 精制床层再生频率不合理

精制系统是脱除杂质的保障,精制床层脱除杂质的原理分为物理吸附和化学反应两种。床层再生是指床层使用一段时间后,床层内部分子筛已达到饱和状态,需要进行相应的操作对其进行逆向反应,使其重新恢复脱除杂质的能力。床层再生有固定设定时间,需按时再生。如界区杂质含量超出设定值,床层再生频率需进行相应调节,使其达到脱除杂质效果。当床层内分子筛达到饱和未进行正常再生时,杂质将被带入反应器,从而产生静电。

2.3 种子床储存或输送方式不合理

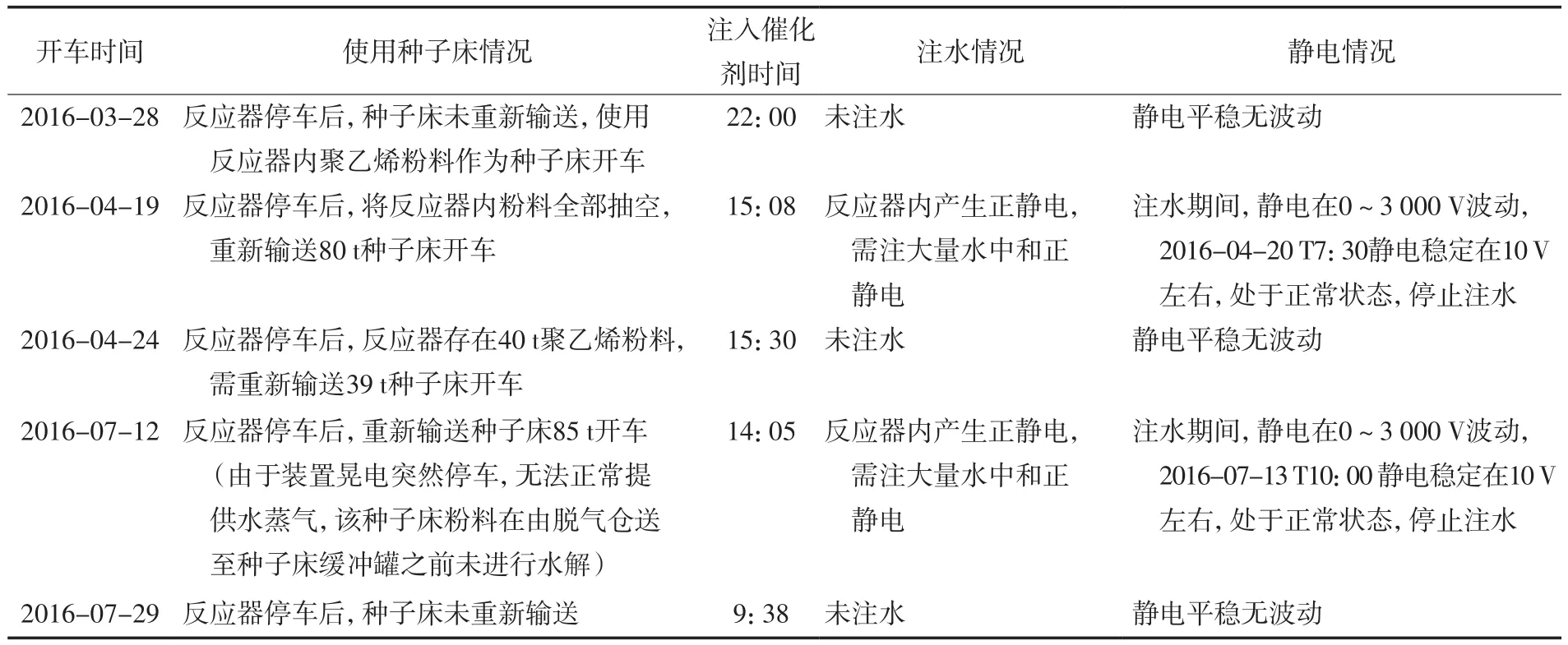

种子床是指开车之前需将反应器水、氧气置换合格后添加到反应器内的合格的聚乙烯粉料,目的是使循环气在反应器内流化均匀。种子床储存在种子床缓冲罐内,为下一次开车做准备。在装置正常运行期间,种子床需要自循环防止粉料黏结,且使用氮气微正压保存。从表1看出:静电的产生与装置开车时反应器是否打开重新输送种子床存在很大关系。原因可能为:(1)种子床储存过程中进入氧气、水等杂质,造成反应器内静电持续偏高。(2)种子床在输送过程中与管道摩擦产生静电。(3)作为种子床的粉料,在由脱气仓输送至种子床缓冲罐之前,若不对粉料中残留的催化剂、三乙基铝等进行充分水解,在开车过程中会引起大量静电。

表1 种子床与静电之间的关系统计表Tab.1 Statistical table of relationship between seed bed and static electricity

2.4 催化剂活性降低,细粉含量增加

催化剂活性突然降低,聚合反应速率变慢,此工况下,易产生较多细粉。细粉在摩擦过程中会产生静电,若反应器壁带与其相异的静电,粉料将被吸附到反应器壁上,催化剂注入后,若撤热不均匀,结片逐渐增大,脱落到分布板上,当下料系统无法将其抽出时,将会造成分布板堵塞而停车[2]。

2.5 装置进退冷凝产生静电

装置进冷凝是指装置大量增加异戊烷的进料量且提高催化剂进料量,使其快速穿过淤浆态,防止分布板堵塞与块料生成,最终实现提高反应器负荷的重要操作。从图3可以看出:异戊烷进料量由15 kg/h升至300 kg/h时,静电由1 V升至500 V。这是由于装置进冷凝时异戊烷进料不合理控制导致反应器内静电平衡被打破,造成静电升高。

图3 装置进冷凝时异戊烷进料量与静电的关系曲线Fig.3 Isopentane feed as a function of static during condensation

2.6 流化气速

流化气速较高时,聚乙烯颗粒与颗粒间摩擦、颗粒与器壁间摩擦的频率与速度均增加,由于摩擦产生的静电较多,无法正常从反应器内分散出去,造成静电升高。

3 静电控制措施及应急处理

3.1 原料中杂质含量的控制

杂质含量增加是造成静电突增的主要原因。将精制床层前后所测杂质含量做出报警框,当杂质含量超出正常范围时,立刻联系上游系统进行切罐操作,保证原料的纯度。根据界区杂质含量以及反应负荷,计算出各精制床层的最优再生频率,严格按照再生频率进行再生,保证精制床层随时处于最优工作状态。

3.2 投用抗静电系统

抗静电系统即中和静电系统,反应器内产生静电后,可根据静电带电性质,加入相应的抗静电剂。中和正静电的试剂为蒸馏水,中和负静电的试剂为无水甲醇。抗静电剂也是产生静电的引发剂,如加入过多,将导致反应器产生相反的静电且持续时间较长,造成危险。加入抗静电剂时应遵循缓慢加、间歇加的原则。当反应器静电超过+500 V时,考虑加抗静电剂。

3.3 优化种子床储存和输送方式

由于种子床在储罐中储存时间过长,窜入的水与氧气长时间吸附在粉料上不易置换干净,增加了开车时间,降低置换效果。另一方面,种子床如长期存于储罐中,需要定期进行自循环,自循环过程中,粉料与管道之间摩擦过多,细粉含量增加,增加静电产生因素。所以,在正常生产期间,种子床可不必过早输送到储罐内,而是在特殊情况需要输送种子床时再储存,尽量将种子床的储存时间降至最短。其次,种子床的粉料需经完全水解后存放到种子床储罐内。如水解不彻底,三乙基铝遇到空气氧化会产生静电剂,开车后就会产生大量静电,对生产带来很大影响。种子床由储罐向反应器输送过程中要保持种子床输送速度,不宜过快,防止粉料与管线摩擦过大,产生静电。最后,反应器装入种子床后要进行低压流动置换及滴定钝化,即加入三乙基铝与反应器内杂质进行反应,最终消除种子床杂质[3]。

3.4 催化剂活性的控制

催化剂活性降低,细粉含量增多,从而导致静电升高。影响催化剂活性的原因有很多,包括:三正己基铝、一氯二乙基铝对催化剂还原的影响,三乙基铝对催化剂活性的影响,原料杂质含量对催化剂活性的影响,催化剂进料罐温度对催化剂活性的影响等。催化剂活性保持在正常范围(22 000~35 000 kg/kg)的控制方法:(1)保证三正己基铝、一氯二乙基铝加入量的准确性,不可加入过多,否则催化剂活性将极大降低;(2)保证三乙基铝加入量充足;(3)保证催化剂被还原率;(4)保证原料杂质含量合格;(5)催化剂缓冲罐温度保持在35~45 ℃,保证母体催化剂不失活。

3.5 反应器进入冷凝态后减少在露点附近操作时间

若循环器冷却器出口温度(即底温)与露点温差为-3~3 ℃时,反应器分布板处于淤浆态,较易产生静电,造成分布板堵塞,应进行相应的参数调整,将此温差调整到小于-5 ℃,保证反应器处于安全的冷凝态。

3.6 控制流化气速,减少大幅操作

流化气速大幅变化、反应器乙烯进料中断、催化剂进料中断、三乙基铝进料中断均会造成反应大幅波动,破坏反应器内静电平衡,造成静电突增甚至无法控制而停车。在日常调整时应按操作规程缓慢操作,保证装置平稳。

3.7 反应器产生静电后应急处理措施

(1)迅速降低直至停止催化剂注入;(2)在原来烷基铝注入量的基础上增加2 kg/h,维持至少20 min;(3)关注各精制床运行状况。若精制床已失效,立即切换备用床,没有备用床而原料杂质含量超标的,立即注入CO终止反应;(4)密切注意静电波动是否有扩大趋势,反应器壁温是否开始升高或超过反应温度;(5)当静电波动超过±500 V时,考虑投用静电消除系统。小心加入抗静电剂,加入量由小到大,同时给反应器一定的放空量,放空反应器内杂质,以利于静电的消除;(6)当反应器内静电高于±1 000 V且静电持续不下,应立即停止催化剂注入;(7)当反应器内静电高于±2 000 V时,应立即注入CO终止反应;(8)当反应器壁温、分布板温度、结块探测仪开始发生突变时,应立即注入CO终止反应。

4 结论

a)产生静电的原因主要有:原料中杂质含量超标,床层再生频率不合理,种子床储存或输送方式不合理,催化剂活性降低,细粉含量增加,装置进退冷凝产生静电,流化气速波动大。

b)静电控制方法主要为:使原料杂质含量在正常范围之内,优化床层再生频率,优化种子床储存和输送方式,控制催化剂活性,减少细粉生成,严格控制反应器进退冷凝操作,控制反应器流化气速,减少大幅操作。

c)根据静电波动范围,采取相应措施,安全平稳地将反应器静电处理好,使损失降至最低。