安全阀排放管道受力分析和限位支架设置

2021-08-06叶薇汪成文

叶薇, 汪成文

(中国五环工程有限公司,武汉 430000)

安全阀广泛用于石油化工行业中,是一种排放超压气体或液体的保护装置。当设备和管道内介质压力升高,超过额定值时安全阀起跳,超压介质排放到大气或闭式系统。安全阀起跳瞬间对其相连的管道和支架产生一个排放反力,这个反力会造成安全阀法兰泄漏,管道变形等破坏形式。

对于如图1 所示的典型安全阀开式排放系统而言,ASME B31.1—2018[1]推荐安全阀中心到管道第一个弯头之间距离为小于等于4D,其中D为排放管道外径。但是近年来,石油化工装置产能变大,导致放空管变长,不仅不能满足安全阀中心到管道第一个弯头之间距离为4D的距离,并且放空管道存在多处弯头,延伸到较远较高的地方去排放。因此研究这种多弯头排放尾管如何受力,如何设置支架,是本文分析的重点和难点。本文通过研究这个安全阀起跳瞬时动态排放反力的存在时间和大小,从而说明进行安全阀后管道受力分析和支架设置。

1 典型开式排放系统排气管排放反力影响因素

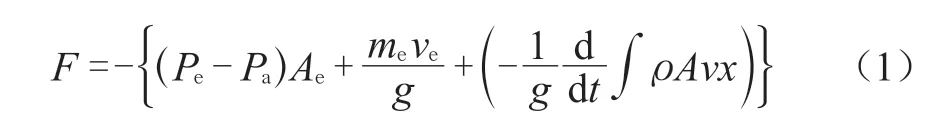

常见的开式排放系统如图1 所示,当安全阀泄放时,产生的水平力Fh作用于安全阀上,垂直力反作用力Fv作用在弯头上。垂直力Fv是阀门起跳排放时作用于弯头区域上蒸汽静压和速度的结果,同时还存在波动载荷,即压力波传播时的载荷,这个载荷只在阀门泄放瞬时存在,安全阀排放反力计算见公式(1)[2]。

式中Pe——出口弯管静压,kPa;

Pa——大气压力,kPa;

Ae——出口面积,m2;

me——质量流量,kd·m-1;

ρ——介质密度,kg·m3;

g——重力加速度,m·s-2;

A——各截面面积,m3;

νe——各截面速度。

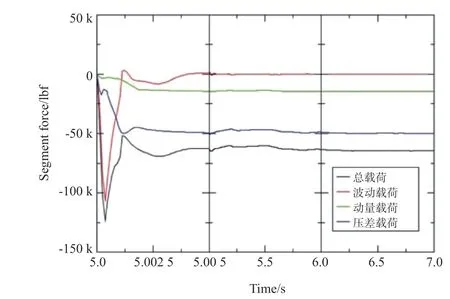

Jens Conzen[2]详细计算图1 所示系统的安全阀排气反力随时间的变化情况,安全阀排放反力响应曲线如图2 所示。由图2 可以看出整体系统的排放反力由三部分组成。黑线为总载荷力,蓝线为压差载荷,即公式(1)的第一部分;绿线为动量变化产生的载荷,即公式(1)的第二部分;红线为波动载荷,公式(1)的第三部分。

图1 常见开式系统排放方式Fig.1 Common open discharge system of safety valve

从图2 显示,公式的第三部分的波动载荷在起跳瞬间达到一个最大值,然后0.001 25 s 以后,波动载荷趋近于零。观察图2 的总载荷响应曲线,可以看出,当波动载荷达到最大值时,安全阀排放反力同时达到最大值。并且波动载荷的数值,是压差载荷的2倍左右。而压差载荷是动量载荷的5 倍左右。因此可以认为,安全起跳瞬间的波动载荷,是安全阀起跳时产生破坏的主要原因。

图2 放空管的载荷变化时程Fig.2 Time-load history of vent pipe

2 安全阀开式系统排放反力分析

工程实践中,排放尾管越短越好。但是,由于现代化工厂的规模越来越大,安全阀很多需要引到较远较高的地方排放,因此开式系统的放空管长度逐渐加长,但是排放尾管的长度如何控制,排放尾管的受力如何,没有一个明确的说明。本文试图引入水锤的概念来分析,即安全阀排放时作为一个压力波源,当压力波传播到尽头在返回压力波的时间大于阀门关闭的时间时,系统没法及时响应其压力变化,就会造成压力增大,形成水锤。

瞬态事件中,流体在管道内的波速影响通信。当发生瞬态事件时,系统通过与上游(或下游)管道通信来调整到一个新的状态,如果通信波没有到达管道的另一端并反馈,将不会响应并改变状态。当通信波能达到另一端时,将可以达到平衡状态。系统的通信时间如式(2)所示。

用水锤理论解释安全阀排放反力的计算。对计算公式(1),当安全阀起跳时,瞬态通信能达到另一端时,系统通过与上游(或下游)管道通信来调整到一个新的状态,系统达到平衡状态时,此时波动载荷的影响为0。因此,此时排放反力的计算公式(1)可以简化为:

这也就解释了当安全阀出口到放空尾管末端时的传播时间小于2L/C,安全阀出口的水平反作用力较小,可以不考虑波动载荷的影响,只是压差载荷和动量载荷的矢量和。

3 不同流体的对安全阀开式排放反力的影响

根据上述水锤理论,流体从安全阀出口到放空末端,在从放空末端回到安全阀出口时,安全阀还未回坐时,可以认为通信波到达管道的另一端,系统可以通过调节,达到平衡状态,此时可以不考虑波动载荷的影响。根据通信时间计算公式可知,安全阀最小可以忽略波动载荷的传播管长跟流体的声速有关。流体在管道传播速度的基本估算公式如式(4)。

式中ρ——流体密度;

Ef——流体的体积模量;

E——管道的弹性模量;

d——管道内径;

t——管道厚度。

由于气体的体积模量相对固体可以忽略,化简式(4)可得到气体声速的计算式(5)。其中,k为气体绝热指数;R为气体常数,取8.314;T为温度,单位为K,M为摩尔质量。

根据上述水锤理论,安全阀出口到尾管末端之间可以忽略波动载荷的最大管长需满足式(6)。公式中t为安全阀开启时间,通常安全阀开启时间在几毫秒到几厘秒之间,而AMSE B31.1 计算案例中,t= 0.04 s,因此本文取安全阀开启时间为0.04 s。即根据式(5),计算了几种常见流体在不同温度下的气体声速和管道最大自平衡管长,见表1。通过表1 可以看出管道最大自平衡管长度和介质温度有关,温度越高,管道可以达到自平衡的管长越长。例如:高压蒸汽安全阀出口到尾管末端的管道长度L小于13.76 m 时,安全阀口反作用力波动载荷的影响可以不考虑;常温空气管放空尾管长度应小于6.86 m 时,可以不考虑波动载荷的影响。这也同时反映了,安全阀配管时,工程上要求,安全阀排放尾管越短越好的原因。

表1 不同介质下可以不考虑波动载荷的最大放空管长Table 1 The longest vent pipe without the fluctuating load of different media

虽然,当安全阀出口尾管的管道长度小于表1中的L值时可以不考虑波动载荷影响,但是压差载荷和动量载荷一直存在。在应力计算时,需要将压差载荷和动量载荷作为外力添加到安全阀上,然后校核偶然载荷的工况。

当安全阀出口尾管管道长度大于表1 中的L值时,则应考虑波动载荷,一般来说,波动载荷是压差载荷的2 倍。因此,此时在进行应力计算时,添加的排放外力是稳态流动的3 倍。此时在工程实际时,设置的限位支架必须更加牢固,或者是考虑使用阻尼器,来防止安全阀起跳瞬间的反冲力造成的破坏。

需要注意的是,安全阀的排放反力能在管道系统的不同部分产生很大的弯矩,导致承压区域的部分发生灾难性的破坏。因此,当安全阀排放管道变长不得已含有多个弯头时。并且每经过一个弯头就必须设置限位支架来抵抗排放反力,以此来防止弯矩造成的巨大影响。

4 工程实例分析

如图3 所示中压蒸汽主管的安全阀排放管道,介质相关参数见表2 。图3 中红色的安全阀排放尾管①,总管长为8.3 m,黄色的安全阀排放尾管②,总管长为12 m。

表2 安全阀排放介质参数Table 2 Medium parameters of safety valve pipe

图3 两种不同管长的安全阀放空Fig.3 Different types of safety valve discharge

根据AMSE B31.3 公式如下,饱和中压蒸汽a= 1.91×106kg/kJ,b= 4.33;

根据管径和壁厚,计算截面积为A= 18 136 m2,环境压力为Pa= 0.101 MPa,

根据表1,当温度为184 ℃时,安全阀排放尾管可以达到自平衡的最大长度为10.39 m。因此,尾管①排放时可以达到自平衡,可以不考虑波动载荷。而尾管②排放时不能达到自平衡,必须考虑波动载 荷。

根据式(1),第三项波动载荷忽略,计算红色尾管①排放反力为F1。

黄色排放尾管②的动态载荷不能忽略,采用DLF 动载系数,工程上保守取最大值2,计算出的黄色尾管②排放反力为F2。

将计算的外力F1和F2分别添加到图3 模型中,受力分析如图4、5 所示,然后设置限位支架如图 6。

图4 红色的安全阀排放尾管①受力分析Fig.4 The reaction force analysis of red vent pipe

图5 黄色的安全阀排放尾管②受力分析Fig.5 The reaction force analysis of yellow vent pipe ②

图6 限位支架设置Fig.6 The limited support design for different types of safety valve discharge

5 结束语

本文主要介绍了安全阀排放反力的计算方法,分析反力的构成。并针对安全阀长距离排放尾管系统计算给出了管道波动载荷受力自平衡的条件,并给出安全阀后限位管道支架设计方案,对安全阀后管道设计有一定的指引作用。