奥氏体不锈钢外表面氯离子应力腐蚀开裂与防治

2021-08-06卓旻冯道臣郑文健

卓旻,冯道臣,郑文健

(1. 恒河材料科技股份有限公司,浙江宁波 315204;2. 浙江工业大学机械工程学院,杭州 310023;3. 浙江工业大学过程装备及其再制造教育部工程研究中心,杭州 310023)

石化工业是国民经济发展中一个重要的支柱产业,伴随着经济的发展,中国的石油化工产业体量将继续扩大,但是近年来我国石油化工企业的增长速度明显趋向平缓,除了石油化工企业自身的制度管理问题以外,最重要的因素就是石油化工企业整体运行环境,其中石油化工设备是企业的生产速度和效率的主导因素,管道的应力腐蚀开裂也是石化行业的普遍问题,因此在石油化工生产中想要提升企业的生产效率,增加企业的经济效益,提升企业在石油化工行业内的核心竞争力,必须要做好石油化工企业的生产设备管理工作,特别是一些户外的传输管道的维护与维修工作,以保障石油化工企业的稳定运行[1-3]。

某化工厂树脂加氢装置反应器出口承压不锈钢管道泄漏,现场去除管线保温后,发现管线外壁有漏迹。用溶剂清洗及细砂打磨后,发现3 ~ 4 mm 轴向裂纹和网状裂纹。马上启动加氢装置紧急停工泄压程序。由于发现及时,处理得当,避免了一起装置发生泄漏爆炸的严重事故。同时,厂方与检测机构一起,依据相关标准及检测规范,对泄漏管线的失效原因展开分析。

不锈钢管线材质为TP321, 规格为DN 200 mm×18.2 mm。服役条件为承压12.1 MPa,温度约125 ℃。管内介质为C9+ H2+ (2×10-5~ 5×10-5)H2S。发生泄漏不锈钢管段的特征见图1 所示。两处位置外表面均出现目测可见的网状裂纹[4],其中位置2 发生泄漏,有穿透性裂纹,本文从管道渗漏区域的裂纹入手,对该管道进行了失效分析,进而探讨了相关失效机制[5-6],提出了一些建议。

图1 泄漏钢管特征Fig.1 Characteristics of leakage steel tube

1 检测试验内容

试样割分如图2 所示,其中矩形块为金相试样,长条形试样为经过裂纹处拉伸试样,拉断后用来看断口原来腐蚀裂纹的微观形貌;图2a 中1-1 为远离裂纹区的金相对比试样,1-2 为靠近裂纹区的金相对比试样,1-3 为裂纹区金相试样。图2b 中2-1、2-2、2-3依次同上述。

图2 截取试样位置示意图Fig.2 Schematic diagram of the position of intercepted sample

1.1 宏观检验

通过截取试样检查发现,裂纹周围有明显腐蚀痕迹,局部位置存有大量的麻点。解剖试样截面有目视可见裂纹,裂纹均从外侧开裂,深度已超过半个管道壁厚,且临近处有一些扩展略浅的细小裂纹。

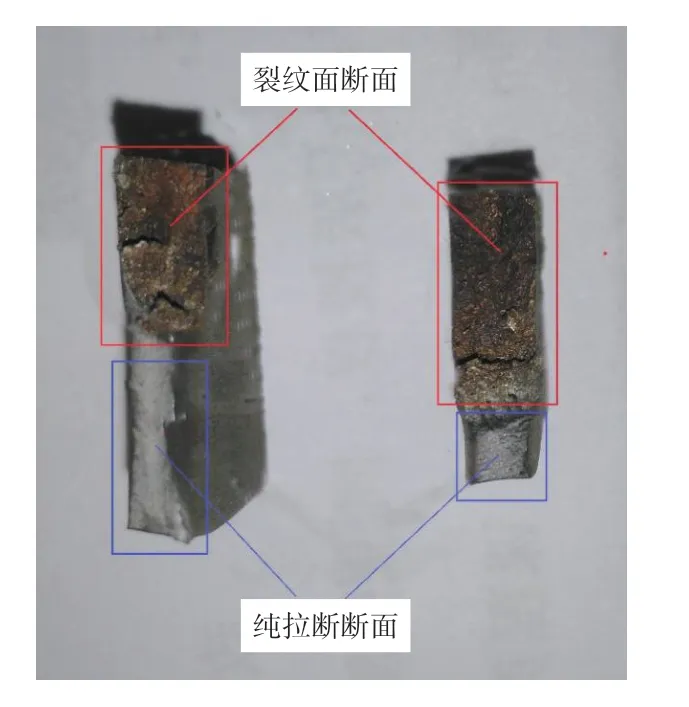

在截取下来的试块上,分别取网状裂纹管和穿透裂纹管的一个带裂纹的试片,并垂直于裂纹面拉断试片,如图3 所示,拉断处断面明亮有光泽,裂纹面上布满红棕色产物。两个试片的裂纹面从管道外壁向里能明显看出红棕色有所减弱,可知反应生成物靠近外壁比较多。此外,能看出裂纹面较拉断面明显凹凸不平,且没有明显的塑性变形。反应产物中有Fe3+,外侧腐蚀时间长,随着与外表面距离的增大,腐蚀时间缩短,腐蚀程度减弱。

图3 试块2-5 拉断后裂纹面宏观形貌Fig.3 Macro morphology of crack surface of test block 2-5 after tensile fracture

1.2 金相检验

制备金相试样, 1-1 为网状裂纹区域试样,1-2为贯穿管道裂纹区域试样。图4 为二个试样的金相照片,结果显示材料的显微组织为奥氏体和弥散分布的点状碳化物,部分区域有孪晶。

图4 失效管段的材料金相组织Fig.4 Metallographic structure of the failed pipe section

图5为材料裂纹形貌的金相结果。裂纹尺寸较大,裂纹周围存在孔洞等缺陷。且裂纹总体呈现河流状向里扩展,裂纹延伸过程中有沿晶和穿晶两种形式[7-8],故在此排除一部分材料敏化可能。因如果发生敏化,晶界处抵抗应力腐蚀的能力会大大减弱,裂纹多为沿晶开裂,但是从金相图看出穿晶开裂比例较高,所以说敏化造成的晶界处强度减弱依据不足。裂纹粗大是因为外部腐蚀加上管道内部工作压力比较大这两个因素复合作用的结果,因管道内工作压力在120 个大气压左右,管道的环向应力较大。另外,裂纹附近有小坑或者孔洞,还有部分裂纹分叉处材料开裂严重,分叉很多,这些现象符合应力腐蚀的特征。

图5 裂纹金相图Fig.5 Metallographic diagram of crack

1.3 显微硬度

对比样(无裂纹样)的硬度测量路径为沿管道壁厚方向一条直线,等间距(约700 μm)取点,显微硬度结果如表1 所示,带裂纹的试样硬度测量点分布在裂纹的周边,显微硬度结果见表2 所示。通过数据对比分析,发现整个抛光面的硬度值差别不大,证明材料的硬度比较均匀,裂纹处的硬度也没有明显变化。说明钢管厚度方向材质微观组织无明显变化,同时裂纹处显微硬度变化幅度不明显,也说明裂纹符合应力腐蚀特征,排除氢脆的可能性。从表1、表2数据可看出,裂纹处的硬度值均小于200 HV,且与无裂纹样硬度值基本一致,由此得出裂纹非由热处理不彻底,残余应力过大引起。

表2 带裂纹试样显微硬度测量结果Table 2 Microhardness measurement results of samples with cracks

1.4 扫描电镜结果(SEM)

带裂纹试样进行拉伸试验,试样1-4 和2-5 裂纹断面上进行SEM 试验及EDS 分析。首先对两个试样裂纹断面处进行从低倍到高倍的微观形貌观察,其断口试样观察位置如图6 所示。

图6 扫描电镜试样观察位置示意图Fig.6 Schematic diagram of observation position of scanning electron microscope sample

试样1-4 和2-5 的裂纹面微观形貌类似,表面均有一层腐蚀产物,腐蚀产物为致密的球形颗粒状。试样1-4 腐蚀产物SEM 照如图7 所示,裂纹表面具有明显的氧化和腐蚀特征。裂纹表面保留有解理面,并且裂纹面无宏观塑性变形,属于脆性断裂。

图7 试样裂纹断面SEM 形貌Fig.7 SEM morphology of crack section of sample

1.5 能谱分析(EDS)

对拉断的裂纹面进行EDS 能谱分析,分析位置如图8 所示,从结果可知,整个断面上均有氯元素分布,试样的能谱图分析结果详细数据见表3 所示。

表3 试样1-4 EDS 分析结果Table 3 EDS analysis results of samples 1-4

图8 试样1-4 EDS 能谱分析位置示意图Fig.8 Diagram of EDS analysis position of sample 1-4

从能谱图的电镜形貌可以看出EDS 分析位置的成分和形貌明显不同于基体,存在反应物,通过EDS 分析可知,这些位置有大量的氧化物和氯化物存在,说明这些位置开裂时间较长,经长时间的腐蚀氧化后,这些裂纹的形成是一个缓慢的过程,基体金属已被反应物掩盖。

对试样1-4 的3 个EDS 成分分析区域整体对比发现,1-4-2 区域较1-4-1 和1-4-3 区域氧含量和氯含量偏低,从微观形貌发现,1-4-2 区域腐蚀产物较其他两个区域明显偏少,从腐蚀产物颜色以及元素分析可基本确定腐蚀产物为Fe2O3(红棕色)和FeCl3(红色)。

通过上述可知,试样表面均可检测到Cl 元素和O 元素,其含量较多,说明裂纹存在时间较长,已观察不到原有金属表面。其中腐蚀产物比较少的1-4-2区域相应地可检测到Cl 和O 的含量也有明显减少,证明了裂纹面覆盖的反应产物应为氧化物和氯化物。

2 腐蚀源检测

对腐蚀源(保温棉)进行能谱分析,发现保温棉材料里含有大量的化学成分Cl。由于保温棉直接覆盖于不锈钢管道,遇液化水之后,一方面为管道提供源源不断的氯离子腐蚀源,另一方面保温层失效,管道外壁温度降低,管道外壁液态水中溶解氧增加,有利于液态水的存在及腐蚀的持续和加速[9-10]。采用能谱法测试保温棉中的氯元素含量,测试结果为0.88%,注意的是能谱法测元素含量为半定量测试方法,但是结果证明保温棉中氯元素含量至少为10-3级别。

3 原因分析及结论

通过对承压不锈钢管道的现场调研、宏观检查、关键位置金相、显微硬度检测和SEM 观测,结果如下:

(1)从宏观裂纹可知,裂纹是由管道外壁向里扩展的,从拉断后裂纹面可以看出从外壁到内壁,腐蚀产物的红棕色逐渐变浅;

(2)金相图拍摄发现,裂纹面沿晶、穿晶断裂特征明显,为脆性断裂;

(3)对裂纹面进行的SEM 显示,裂纹面存在大量腐蚀反应产物,开裂时间较长,经过腐蚀介质的侵蚀,已失去原有开裂相貌;

(4)对裂纹面进行的EDS 显示,裂纹面存有大量的Cl、O 等元素,腐蚀产物比较多的区域,这两种元素的含量也相应增多;

(5)对几个试样EDS 线扫描结果显示,晶界处未出现明显Cr 元素富集的现象,故可以说没有发现明显敏化现象;

(6)采用能谱法对保温棉中氯元素含量测试,结果表明保温棉中氯元素含量至少处于10-3级别及以 上。

通过上述研究结果可以判断TP321 管道泄漏是由于氯离子环境下的应力腐蚀开裂造成,具体原因如下:

管道外覆保温层含有大量的氯元素,提供了腐蚀源。管道开裂位置位于管路低点,在包覆层密封不严的情况下很容易进水并存留;管道运行温度不高,保温棉浸水致使保温效果变差,外壁温度降低存水有利于形成腐蚀条件;含氯液态水附着在管道外壁发生腐蚀,外表面具有典型氯离子腐蚀麻点特征。凹坑中氯离子浓度持续升高,在空气环境和较大应力的情况下加速向内部发生穿透性腐蚀。腐蚀后裂纹面伴随发生氧化现象。

4 应对策略

针对开裂部位为反应器出口至冷热高分管线,操作温度大部分位于原管线材质奥氏体不锈钢氯离子应力腐蚀敏感温度(100 ~ 200℃)范围,考虑到该系统不可能长时间停工,为排除隐患,将上述系统所有管线保温全部拆除,所有焊缝及热影响区均进行超探,并对系统底部及靠近底部管线外表可能积水部位均安排了着色检测,结果除了图1 中位置2 部位存在穿透裂缝外,位置1 弯头外表面也发现了表面开裂,但未穿透,其余部位检查均正常,于是将图1 部分管线进行了更换。

考虑到该系统操作压力为12 ~ 13 MPa,运行中很难完全避免保温层不进水或保温材料中不含氯离子,一旦上述部位发生氯离子应力腐蚀开裂,引起的后果是极其严重的。通过广泛查询,找到一种可有效隔离不锈钢与含氯离子保温材料的涂料—Jotatemp250(OY6),这种涂料可以在热态150℃以下正常涂刷,不影响施工质量。由于时间紧迫,决定先安排恢复生产,待开工正常后,将该系统中操作温度在100 ~ 200 ℃的TP321 管线外表面先进行表面拉毛处理,再涂刷二遍保温涂料,有效隔绝了奥氏体不锈钢与氯离子之间的联系。管线外表面涂刷隔离涂料后,包上普通保温材料即可。到目前为止,上述处理后的管线已正常运行2 年,经跟踪检查未再发现泄漏或腐蚀等现象。

在实际生产维护中,由保温层进水引起的奥氏体不锈钢氯离子应力腐蚀开裂是非常常见的,高压情况下,缺陷发现后处置如不果断,将会带来灾难性后果。但如果明白其中机理,定期派专业人员巡视检查,合理采取措施,就能大大减少缺陷,确保装置安稳运 行。