ASME Code Case 2843 技术基础分析

2021-08-06秦叔经

秦叔经

(全国化工设备设计技术中心站,上海 200040)

关键字:ASME Code Case 2843;蠕变-疲劳评定;损伤;失效;塑性棘轮;蠕变棘轮;应力松弛

近些年在石油化工行业出现了一些需要在高温和交变载荷工况下进行操作的设备,在这种工况下,除了需考虑一般压力容器可能出现的一些失效之外,还需考虑蠕变和疲劳损伤同时作用而产生的失效,在设计中必须考虑这两种失效模式相互影响的效应。为此,ASME 在2015 年参照ASME Ⅲ-NH 分篇的方法和依据ASME Ⅱ-D 篇的材料数据发布了Code Case 2843(以下简称“案例”),该案例提供的方法配合ASME Ⅷ-2 中的方法,可用以解决目前工程上对承受高温及交变载荷工况下操作的设备进行设计的难题。案例提供的方法依据了各国学者、专家多年来在压力容器设计技术上进行研究所取得的成果,特别是在如何将线弹性分析得到的结果用来处理弹塑性问题上提出了一些必要的概念和方法,在将案例的方法应用于工程设计时,有时需要对分析方法、确定材料数据、结果处理方法等方面进行选择,只有对案例中这些方法的技术基础和背景有所理解,才能正确地将方法进行应用,从而得到合理的结果。

案例中提供的方法包括三个步骤,即载荷控制极限、应变控制极限以及蠕变-疲劳评定。

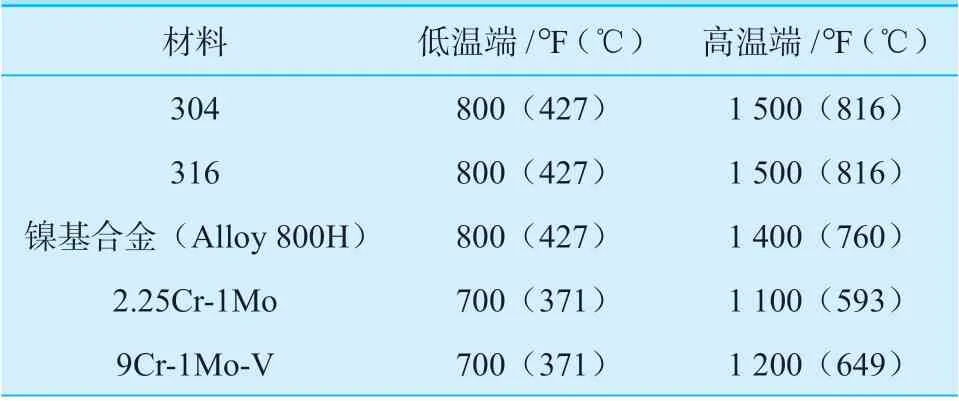

虽然就案例所提供的方法来说,并未对具体材料进行限制。理论上,只要是弹塑性金属材料,案例所提供的方法都适用。但目前案例所适用的材料只有四类:奥氏体不锈钢304 和316、镍基合金Alloy 800H、鉻钼钢2.25Cr-1Mo 以及耐热钢9Cr-1Mo-V。因为在ASME Ⅱ-D 篇仅提供了这四类材料进行蠕变和疲劳交互作用时进行设计所需的各种强度数据。对这四类材料,当设备操作温度进入蠕变范畴时,案例的方法可作为对ASME Ⅷ-2 的补充和替代方法。案例中设计方法针对各类材料的蠕变温度范畴见表1[1]。

表1 各类材料的蠕变温度范畴Table 1 Category of creep tempertaure for various materials

1 载荷控制极限设计方法

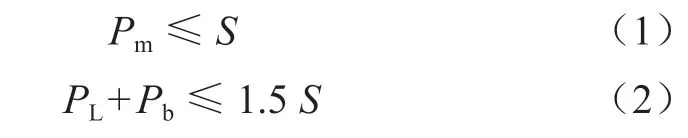

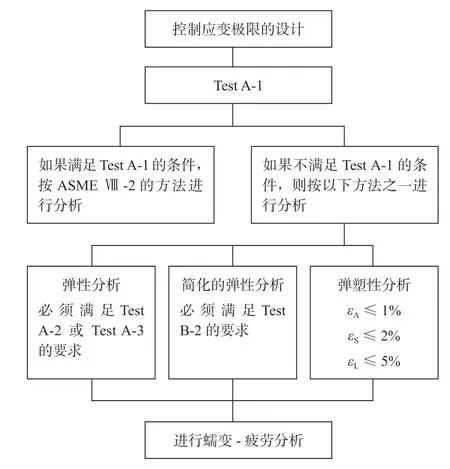

载荷控制极限设计方法针对的失效模式是因为平衡外力(包括力和力矩)而使得结构中应力超限所引起的塑性断裂或垮塌。该方法完全基于应力分类的方法,即首先采用线弹性分析来获得结构中的应力分布,然后按应力性质加以区分后进行限制。该方法需要考虑两种载荷工况,即设计载荷工况和操作载荷工况。对于设计载荷工况,计算方法和控制极限与应力分类方法完全相同,需要满足以下两个限制条件:

对于操作载荷工况,首先应按操作温度确定材料的三个应力极限Sm、St、Smt。Sm是按ASME Ⅱ-D分篇所定义和给出的与温度无关的材料应力强度最低值,将其延伸至高温下确定的应力强度值。St是按操作温度和载荷持续时间取以下三个值中的最低 值[1]:

(1)使得总应变达1%所需的应力;

(2)使材料发生断裂所需的最低应力强度除以1.5;

(3)使材料进入蠕变第三阶段的最低应力强度乘以0.8。

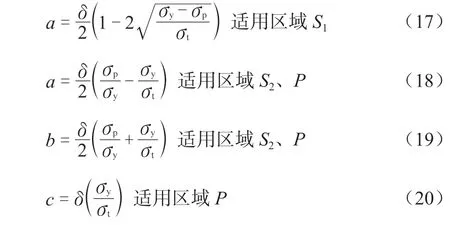

而Smt取Sm和St中的小值。

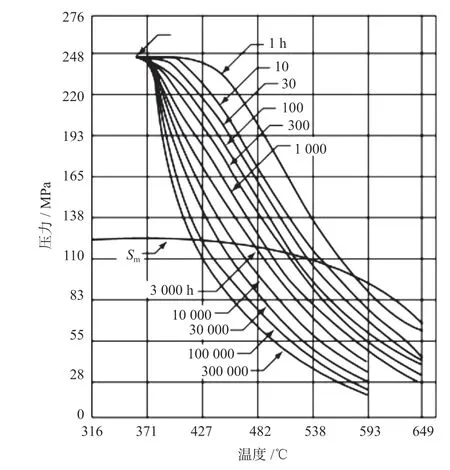

Sm一般是由材料的屈服点除以安全系数1.5 确定,而在给定温度和载荷持续时间的条件下,按以上三个条件确定的St有可能大于Sm。Sm、St、Smt三个值之间的关系可见图1[2]。

图1 2.25Cr1Mo 的许用应力强度Sm、St、SmtFig.1 Allowable stress intensities Sm、St、Smt for 2.25Cr1Mo

操作工况下的极限载荷应满足以下应力强度条件:

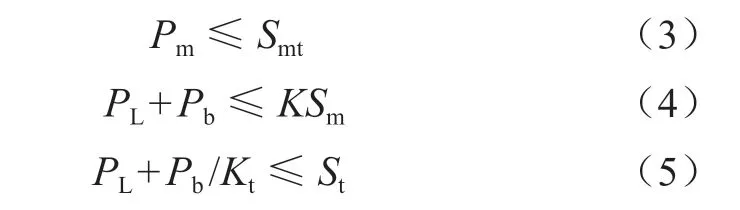

强度条件(4)和(5)虽然采用同样的应力计算值,但是针对两种不同的失效来进行校核。式(4)与式(2)考虑的失效相同,都是在力载荷(Stress-controlled load)作用下结构发生塑性垮塌,只不过式(4)针对操作工况,而式(2)针对设计工况。式(4)中的K为形状系数,按截面全屈服条件,对矩形截面可取1.5。式(5)针对的失效与式(4)不同,该强度条件针对的是高温和力载荷共同作用下,结构在某一截面由于蠕变和外载荷作用下而发生的塑性断裂。式(5)中的Kt虽然也称为形状系数,但其意义与K不同。对于纯弯矩作用的梁,当其达到稳定蠕变阶段,梁表面的最大弯曲应力虽尚未达到材料的屈服点,但在靠近梁上、下表面的区域,较大的应力将导致产生较大的蠕变速率,从而产生较大的塑性变形。但从表面至梁的中心,相邻纤维间的总变形(包括弹性变形和蠕变引起的塑性变形)必须协调,同时,整个截面的内力又必须与外加的弯矩平衡。于是,在进行变形协调的过程中,高应力区除了会产生蠕变应变之外,还会发生一定的应力松弛,特别是靠近上、下表面的高应力区,而使得整个截面的应力重新分布。为了满足力平衡条件,在靠近截面中心处的应力将会增大。当截面中心的应变也由于发生蠕变而达到或接近于塑性应变时,梁表面按线弹性分析得到的应力与实际应力之比即为该条件下的形状系数Kt。形状系数K和Kt的区别可见图2[3]。在本案例和ASME Ⅲ-NH中规定取Kt= (K+1) /2 = 1.25。

图2 纯弯曲线弹性分析得到的梁表面最大应力与实际应力之比Fig.2 Ratio of actual stress to elastically calculated maximum stress at the surface of the beam subjected to moment

由于系数Kt考虑的并不仅仅是应力达到屈服点后整个截面中的应力再分布,而是在材料发生蠕变后的截面中应力再分布,因此,当有正应力与弯曲应力进行叠加时,在正应力与弯曲应力符号相反的区域会因应力绝对值小于正应力与弯曲应力符号相同区域中的应力,使得该区域中蠕变应变不存在或小于应力符号相同的区域,从而这种截面中的应力再分布与无蠕变工况下受弯曲与拉伸梁截面中的应力再分布有所不同。在这种情况下,需要考虑梁截面中某一部分由于应力达到极限应力强度(即St)而发生失效。因此,式(5)中将弯曲应力Pb除以形状系数Kt后与局部薄膜应力PL叠加,再将其限制不超过St。

2 应变控制极限设计方法

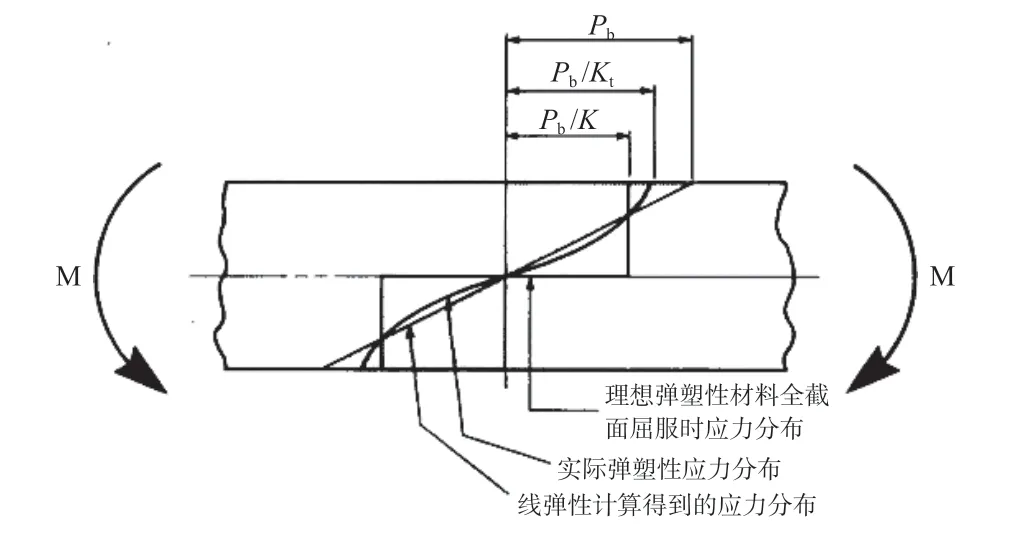

案例提供的这部分方法针对的是结构可能发生的棘轮失效(即在反复加载过程中塑性变形的累积引起的失效)。棘轮现象的发生除了反复加载-卸载-加载之外,蠕变的存在也是一个重要因素。因此,该方法首先需要判定在进行应变极限控制的设计中蠕变因素是否可忽略不计。然后,根据该筛选的结果,案例提供了若干可选择的设计方法。整个应变控制极限设计方法的流程如图3 所示。

图3 控制应变极限设计的流程图Fig.3 Flow chart of strain limit design

2.1 方法Test A-1

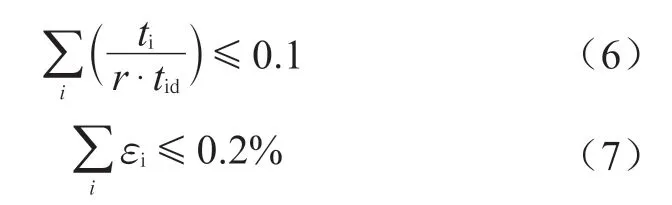

该方法首先分析蠕变在应变极限设计中是否可忽略,案例规定当同时满足以下条件时,蠕变在极限应变校核中可忽略:

式中ti—— 结构的整个运行寿命中,在蠕变范畴中温度Ti时载荷产生的总体薄膜应力Pmi作用的时间总和;

tid—— 在温度Ti时,按材料平均屈服点,考虑了材料应变强化或软化性能后,使结构达到蠕变塑性断裂所持续的时间;

r—— 系数,考虑在反复加载-卸载-加载过程中材料软化对其蠕变断裂强度的影响;

εi—— 结构整个运行寿命中,在温度Ti时产生的蠕变应变。

在式(6)、(7)同时满足的条件下,案例允许采用ASME Ⅷ-2 的方法进行极限应变(棘轮)的校核。

2.2 线弹性分析方法Test A-2和Test A-3

对棘轮应变进行控制的线弹性分析方法Test A-2和Test A-3 基于Bree 提出的模型与方法[4]。该模型考虑一受内压p持续作用的薄壳筒体,筒体内部间断性加热而对筒体施加热载荷。当热载荷作用时,筒体内壁至外壁的温度呈线性分布,由此建立力学模型,对热载荷在反复加载-卸载过程中是否形成棘轮效应进行分析。分析方法基于以下假定:

(1)筒体长度足够长,以至可忽略其端部效应;筒体壁厚相对其半径足够小,以至在筒体上截取一矩形板后,可将其视为平板进行力学分析。

(2)忽略筒体中的轴向应力和径向应力,认为该矩形平板只承受单向应力。由压力产生的应力沿壁厚方向为常量:

以壁厚中心为坐标x的原点,则由内、外壁温差产生的温差应力沿壁厚线性分布,可写为-2xσt/δ,而σt为在平板表面温差应力的最大值:

壁厚中的平均应力等于σp,即

(3)承受单向应力的矩形平板沿应力方向产生应变,假定沿壁厚方向该应变为常量,故不存在弯曲现象。热载荷加载时壁厚中的总应变值为:

热载荷卸载时壁厚中的总应变值为:

式中η——塑性应变或蠕变应变。

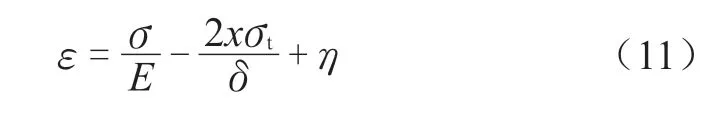

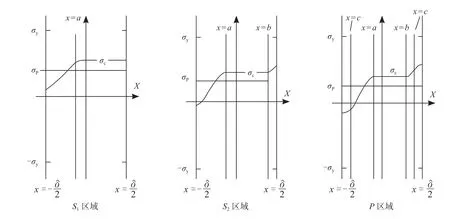

根据这些假定,Bree 通过σp和σt对热载荷循环作用下材料在何种状况下发生棘轮和疲劳现象推导了关系方程式,可利用这些方程在横坐标为σp纵坐标为σt的坐标系中绘制这两种现象是否发生的各个区域,见图4[4]。Bree 在文献 [4]中证明:

图4 应力分区图Fig.4 Stress regimes

当σp和σt确定的坐标点落入区域E,结构始终处于弹性状态,在任何情况下均不会出现棘轮现象;当坐标点落入区域R1或R2,即使材料未进入蠕变范畴的条件下,在温度载荷每次加、卸载过程中也都会产生塑性应变,从而发生塑性应变的累积,这种现象称为塑性棘轮(Plastic Ratcheting);而当σp和σt确定的坐标点落入区域S1或S2,在材料未进入蠕变范畴时不会发生棘轮现象。但如果材料进入蠕变范畴,由于位移应力σt会在高温下发生应力松弛,使得这两个区域中结构也将发生棘轮现象,这种现象称为蠕变棘轮(Creep Ratcheting),以区分以上定义的塑性棘轮;而当σp和σt确定的坐标点落入区域P,在蠕变存在的条件下,棘轮和疲劳会同时发生。

按Test A-2 和Test A-3 进行应变极限分析应采用线弹性分析方法,并需按应力分类方法对计算得到的应力进行分类。为了进行工程应用,本案例对Bree的方法作了扩展,即将一次应力替代图4 中的σp,将二次应力替代σt,并进行归一化处理后,横坐标和纵坐标分别变为X= (PL+Pb/Kt) /Sya和Y=ΔQ/Sya。Sya为取沿壁厚平均温度时载荷循环中屈服应力的平均 值。

方法Test A-2 适用于所有的温度循环。而采用方法Test A-3 进行应变极限分析必须满足以下条件:

在计算二次应力变化范围时,其中一个极端应力发生时的温度必须低于蠕变范畴所对应的低温端温度。

Test A-2 要求满足的限制条件为:

Test A-3 要求满足的限制条件为:

式中Sa—— 以下两个应力中的小值:① 按热循环中最高平均壁温以及104h 条件下得到的极限强度St的1.25 倍;② 按热循环中最高和最低平均壁温条件下得到的两个Sy的平均值,即Sya。

当载荷循环中两个极端应力条件中有一个温度处于蠕变范畴之外,则可以断定Sa等于Sya,即不等式(13)右端的比值等于1。反之,当载荷循环在任意温度间进行时将不能保证Sa等于Sya。其实,不管是方法Test A-2 还是Test A-3,它们的限制条件都是要求应力在坐标系中形成的点落在E区,即除了持续的力载荷(即一次应力)在高温下产生的蠕变应变外,保证材料不会形成由棘轮现象产生的累积塑性应变。

2.3 简化的弹塑性分析方法Test B-1和Test B-2

方法Test B-1 和Test B-2 称为简化的弹塑性分析方法。即按Bree 的模型,通过线弹性分析得到σp和σt,当这两个应力确定的坐标点落入图4 中的区域P、S1、S2中之一时,在蠕变温度范畴内将可判定有棘轮现象发生。即在每次加载、卸载时,会由于蠕变温度下的应力松弛而导致产生塑性应变的累积。同时,由于载荷循环过程中最高温度落入蠕变温度范畴内,因此还会有持久应力作用下蠕变应变的产生。为了计算总的塑性应变,并将其进行限制,O'Donnel 和Porowsky 提出了一个确定蠕变和棘轮所产生的塑性应变上限的方法[5]。该方法是基于Bree 的模型和假定,可以推得,如应力的坐标点落入图4 中的区域P、S1、S2中之一时,当加载、卸载过程趋于稳定后(一般可假定从第二次加载以后),在薄板的壁厚中存在一弹性核,该弹性核中的应力在载荷循环的任何阶段均低于材料的屈服点。但在弹性核的一侧或两侧的材料会在载荷循环的某一阶段产生塑性变形。由于假定总应变沿壁厚是定值,故可按弹性核上任意一处的应变计算蠕变应变值。利用式(10)和式(11)表示的假定条件可得到应力循环稳定后区域P、S1、S2中加载时的应力分布(见图5)及核应力σc。

图5 稳定状态下应力分布和核应力Fig.5 Stress distribution and core stress in stead-state

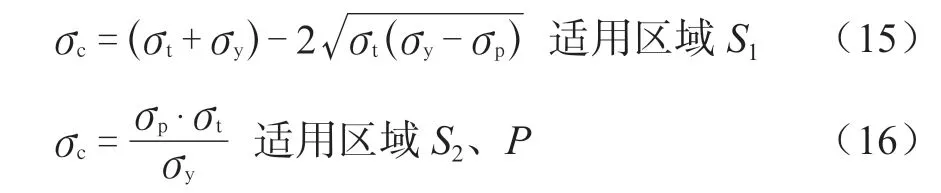

图5 中弹性区域和塑性区域的分界点a、b、c由Bree 的模型和假定按平衡条件求得[5]:

与前相同,将式(15)和式(16)中σp和σt以(PL+Pb/Kt)和ΔQ替代,并将两式右边的表达式除以SyL,以此定义系数Z,即:

便得到案例中的表达方式:

在方法Test B-1 和Test B-2 中,限制Z不得大于1(即保证应力点不落入R1或R2区域中)。利用算得的核应力σc,按σc所经历的温度和持续时间,在等时应力-应变曲线图中可得到对应的总应变值εcr。一次温度加载-卸载循环得到的塑性应变为:

应将所有温度-时间循环得到的塑性应变εi进行叠加,叠加后得到的总塑性应变值对于母材应不超过1%,对于焊缝应不超过0.5%。

在按Test B-1 和Test B-2 计算X和Y时,算法与按Test A-2 和Test A-3 中的算法不同。Test B-1 和Test B-2 这两个方法虽仍按线弹性分析求得薄膜应力与弯曲应力,但在图4 的区域S1、S2、P中,薄膜应力与弯曲应力之和将可大于材料的屈服点,在结构不连续处又存在需满足变形协调产生的边缘应力(即位移载荷产生的应力),因此,需要考虑所发生的弹性跟随效应。在有关文献 [6]、[7]中给出的弹塑性分析结果表明,在结构不连续处由压力载荷产生的边缘应力在蠕变温度范畴中并不会发生非常明显的应力松弛,使得这部分应力在蠕变效应中具有很大程度上体现为一次应力的特征。这是由于在压力载荷作用下,不同结构连接处的变形差随着蠕变变形的不同(两个不同结构中压力产生的应力不同)也会随时间增长而增大,导致为满足变形协调,边缘应力也会随时间增长而增大,这部分应力的增大将在一定程度上补偿应力松弛部分。因此,在文献[7]中将其称为“蠕变跟随(Creep Follow-up)”效应。可见蠕变跟随效应有别于弹性跟随效应。尽管如此,在承受压力载荷的结构不连续处,弹性跟随效应也必然存在。

鉴于以上所述原因,在按Test B-1 和Test B-2 计算X和Y时,线弹性分析得到的压力载荷产生的边缘应力中的薄膜应力、弯曲应力以及温差产生的薄膜应力均被划分为一次应力,仅将温差产生的弯曲应力划为二次应力。为了与Test A-2 和Test A-3 中X和Y的计算有区别,在Test B-1 和Test B-2 中标记为X1和Y1。

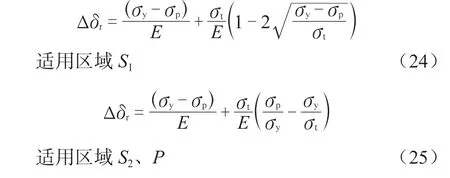

当温度进入材料的蠕变范畴后,对于位移载荷引起的温差应力将会发生应力松弛现象。在蠕变温度范畴内发生的应力松弛,其本质是在高温条件下材料发生软化,使得原先由位移载荷引起的应力所产生的弹性应变变成了塑性应变,而这部分应力的松弛并不影响与外载的平衡。Bree 在文献 [4]中仅考虑了温差和压力两种载荷,且为了推导方便起见,Bree 假定在温度载荷加载时温差应力部分将发生完全松弛。同时,Bree 的模型假定,在温度载荷卸载时不存在应力松弛现象,故案例规定在使用Test B-1 和Test B-2时,载荷循环的两个极端应力下有一个温度应在蠕变范畴之外。在这个条件下,由于棘轮效应(不包括压力载荷引起的应力σp所产生的蠕变应变σr)在每次温度载荷循环产生的塑性应变增量Δδr为[4]:

在温差载荷刚施加时,σt尚未松弛,这时式(24)、(25)得到的应变仍应认为是弹性应变,将其与压力载荷产生的弹性应变相加,即得到总应变εi:

按Bree 的假定条件可知,在S1、S2、P区,如此推得的总应变总是小于屈服应变。事实上,将式(24)、(25)分别与式(15)、(16)对比,即知可将核应力表示为:

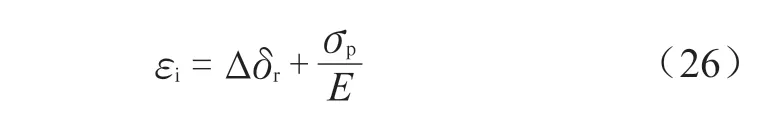

式(24)、(25)表示的塑性应变增量是由核应力σc中的温差应力松弛所产生,总塑性应变增量还需要计入压力载荷引起的持久应力所产生的那部分随时间增加的蠕变应变。在案例中,将位移载荷产生的应力松弛等同于压力载荷随时间增长产生的蠕变应变效应同样处理,即按核应力通过等时应力-应变曲线(图6 为奥氏体不锈钢304 的等时应力-应变曲线)来得到总蠕变应变εcr,将该应变减去等时应力-应变曲线中的线性部分(即式(23)中所扣除的1.25σc/E)以得到曲线上的塑性蠕变应变εi。将整个设计寿命中所有载荷循环所得到的应变增量叠加,以得到总应变εi,然后将母材的εi限制在1%,将焊缝的εi限制在0.5%,这便是案例中方法Test B-1 和Test B-2的基本思想。在Test B-1 和Test B-2 中是按温度循环的低温端得到的材料屈服点SyL来求得X1、Y1,使得该两个值偏小。又由于等时应力-应变曲线是按平均值建立,这两个原因都使得由此确定的应变值有可能偏小。为此,案例要求用1.25σc通过等时应力-应变曲线来得到一个温度循环产生的塑性应变增量。

图6 奥氏体不锈钢304 在510℃时的等时应力-应变曲线Fig.6 Average isochronous stress-strain curves for 304 SS at 510 ℃

在Test B-1 和Test B-2 中,不允许应力点(σp,σt)落入图4 中的R1或R2区,结合式(24) ~ (26)可知,为满足该要求,案例规定在应用这两个方法时,不允许核应力σc超过温度循环在高温端时材料的屈服点[3]。另外,核应力σc在持续作用期间有可能发生应力松弛,而使得应变小于通过等时应力-应变曲线而得到的值,但在Test B-1 和Test B-2 中总是假定在确定应变增量的某个时间段中核应力σc为常量。

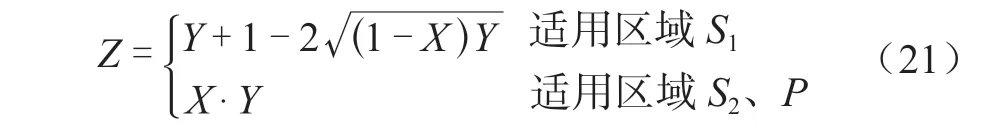

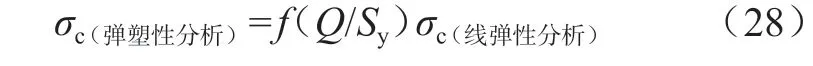

Test B-1 的方法是采用文献 [4]、[5]所使用的分析模型,即为Bree 以及O'Donnel 和Porowsky 提出的方法。该模型假定温度分布和温差应力分布均为线性分布,但实际分布状况并非如此,两者分布均为非线性。温差应力中的非线性部分应划为峰值应力,这部分峰值应力会在一定程度上对按以上方法得到的核应力值σc有所影响。Sartory 指出,在温度瞬时下降且温度分布为线性的条件下的某一算例中,按弹塑性有限元分析方法得到的核应力与以上方法得到的核应力相比,前者可达后者的1.8 倍[8]。通过弹塑性分析的结果进行归纳,可以确定,当考虑峰值应力时,弹塑性分析与线弹性分析得到的核应力之比的最大值总是出现在靠近塑性棘轮边界附近的区域。因此,Sartory 将一次应力的取值(按图4 所示)固定在S1与R1的分界线以及P与R2的分界线上,使得该比值仅为二次应力Q(线性分布的温差应力)的函数f(Q/Sy),这样得到的f(Q/Sy)为最大值。于是可将考虑了峰值应力后的核应力表达为:

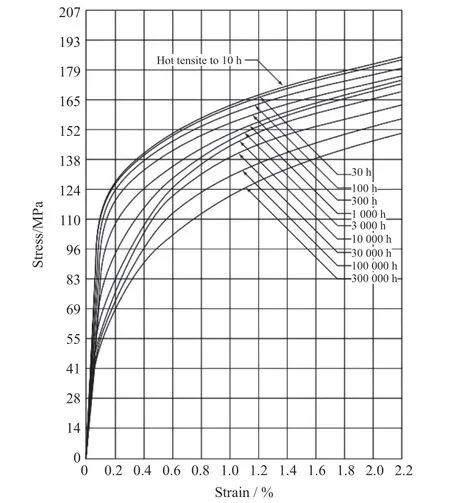

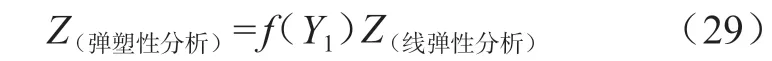

式中,σc(弹塑性分析)为O'Donnel 和Porowsky 方法所算得的核应力。按式(28)得到的结果将始终不会小于直接用弹塑性分析得到的结果,因此,式(28)的结果将是偏保守的,而在Q/Sy≤5 的范围内这个结论总是成立[8]。如前所述,将一次应力P和二次应力Q进行归一化处理后,式(28)可表示为:

然后以X1为横坐标、Y1为纵坐标,可得到图 7[1](即案例中的图8)所示的一族曲线。

图7 有效蠕变应力系数ZFig.7 Effective creep-stress parameter Z

但在案例中并未规定或推荐在何种条件下需考虑峰值应力的影响,故是否采用Test B-2 的方法将完全由设计工程师自行决定。文献[3]中推荐当峰值应力达到线性化后应力梯度的10%时,需要考虑峰值应力的影响。

2.4 弹塑性分析

案例虽然允许采用弹塑性分析方法来按应变极限控制蠕变损伤,并规定了应变极限值,但并未提供具体的弹塑性分析方法。

3 蠕变-疲劳评定

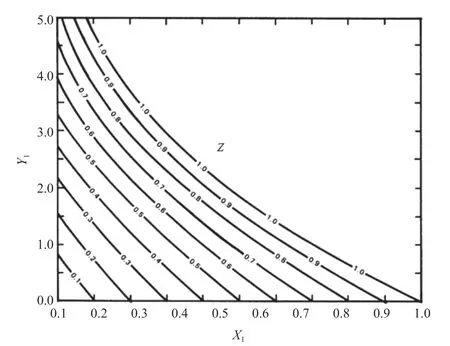

在蠕变-疲劳评定中,对于蠕变和疲劳的交互影响,案例采用两种损伤线性叠加的方法。首先,采用时间比例(Time-fraction)和的方法得到表述蠕变损伤的分数值之和,再采用基于Miners 准则的方法按循环次数得到表述疲劳损伤的分数值之和,然后,按照两者相加之和是否超过数值D判定是否发生失效。案例将蠕变-疲劳评定方程表达为:

蠕变-疲劳失效实际上是用两条直线来作为分界线,见图8[1]。按图中所示,数值D与材料有关,通过实验和弹塑性分析的结果可确定其数值。研究表明,蠕变和疲劳联合作用引起的失效除了与材料本身的机械性能、载荷循环中应变范围的大小有关之外,还与应变变化速率以及应力在高温端的持续时间有关[6],但在案例提供的方法中,后两个因素均未计及。与案例中对于其他两种失效模式的分析方法相同,无论在进行蠕变损伤的分析还是疲劳损伤的分析时,案例均采用线弹性分析方法,以使得分析过程足够简便,更适合工程应用。

图8 蠕变-疲劳损伤曲线Fig.8 Creep-fatigue damage envelops

3.1 蠕变-疲劳评定中蠕变损伤的分析方法

蠕变损伤考虑的是应力在高温阶段持续作用时使得材料塑性耗尽而最终发生断裂的后果。在高温阶段作用的应力与总应变εt有关,总应变是载荷直接在结构中产生的最大应变(一般将出现在局部结构不连续处)与蠕变产生的塑性应变之和:

载荷直接产生的应变首先按下式计算最大当量应变范围:

式中,Salt为结构应力幅,是按ASME Ⅷ-2 中规定所得到的沿壁厚线性分布的最大应力,计算中未考虑局部结构不连续产生的应力集中。另外,如上所述,该应力是按线弹性分析得到的结果。因此,针对这两个因素,需要通过Neuber 准则以获得近似的实际应变值。如定义应力集中系数、应变集中系数以及弹性应力集中系数分别为Kσ、Kε和Ks,则当应力小于材料屈服点时:

σ=Ks·Sε=Ks·e

式中,σ和ε为实际应力和应变,S和e为线弹性分析得到的名义应力和名义应变。当应力超过材料屈服点以后,应力和应变应表示为:

σ=Kσ·Sε=Kε·e

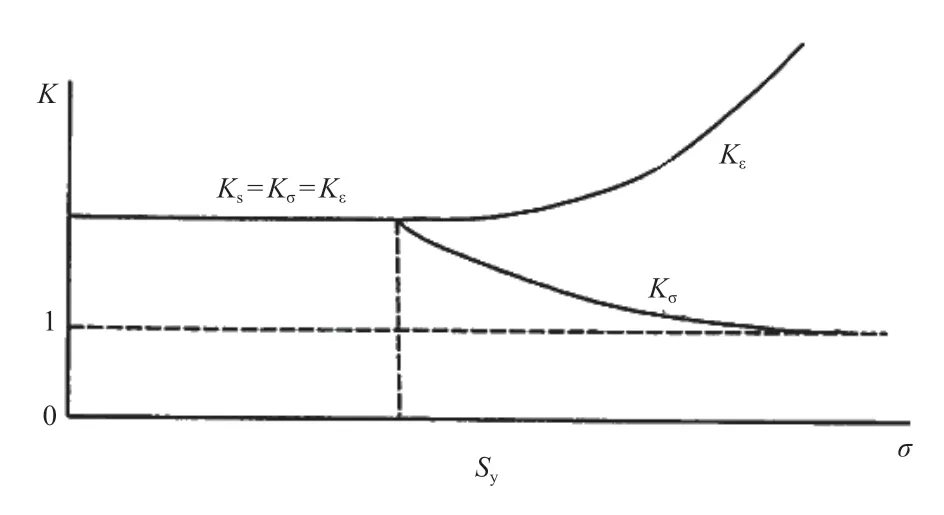

这时,随着应力继续增大,Kσ下降,而Kε上升,见图9[9]。

图9 应力和应变集中系数随缺口应力的变化Fig.9 Stress and strain concentration factor variations versus notch stress

对于承受扭矩和轴向开槽的圆截面轴,Neuber推得如下关系式[9]:

即成立:

该关系式可被广泛应用于存在缺口应力的应力-应变分析模型中。为了解得式(34),还需利用应力-应变的弹塑性关系方程或如图6 所示的等时应力-应变曲线与其联立来进行求解。在案例中,当按式(32)得到最大当量应变Δεmax后,即要求利用修正的Neuber 公式以得到修正后的最大当量应变Δεmod,该值可理解成在局部屈服以后的应变。案例提供了三个方程求解,任选其中之一即可:

式(36)的结果最精确,但需使用应力-应变方程或等时应力-应变曲线进行迭代计算。式(37)中的Ke可理解为(34)式中的两个应力之比值,即KsS/σ,并且案例规定σ的值不超过KsS。因此,式(37)的结果总是偏保守的,而且在三式中将最为保守。对于所得到的Δεmod,还需要考虑多向塑性状态下泊松比的变化对其产生的影响,故以校正系数Kv对其进行进一步的修正。

Δεc是在一个载荷循环中产生的蠕变应变增量,该应变增量按核应力σc通过等时应力-应变曲线来查得。由于核应力仅通过薄膜应力和线性分布的弯曲应力计算得到,未计及弹塑性分布的峰值应力,故Δεc在与Δεmod合成为总应变εt时,应将应力集中系数Ks乘以Δεc。如果在控制应变极限的设计中采用了方法Test A-2 或Test A-3,并校核合格,这意味着在整个设计寿命期间的总塑性应变在母材中不超过1%,其结果与Test B-1 或Test B-2 的结果有同等的安全效应。为此,案例规定,对于每一个应力循环,Δεc不必大于0.01/n(n为应力循环数)。

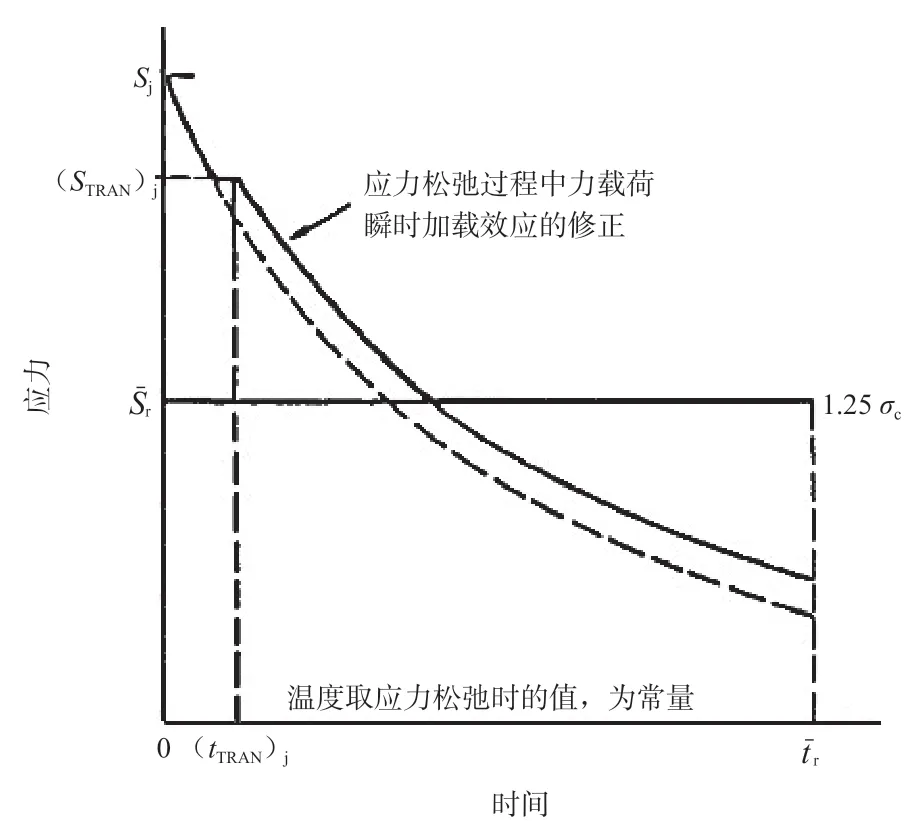

在一个应力循环的持续时间段中由位移载荷产生的应力部分会发生松弛,案例规定按总应变εt在等时应力-应变曲线上确定初始应力Sj,然后沿εt在等时应力-应变曲线图中按应力持续时间进行垂直移动以确定松弛后的最终应力,但为使得结果有一定的安全裕量,案例规定不得小于1.25σc。这个方法不需考虑弹性跟随效应和多向应变的影响,因一些分析结果表明案例所采用的这个方法有足够的安全性[3]。事实上,只是位移载荷产生的应力才会有应力松弛现象,因此,松弛后的应力应该不小于力载荷产生的一次应力。但在实际工程计算中往往难以很清晰、合理地划分总应力中各种成分,特别在结构不连续对于一次和二次弯曲应力的划分十分困难,故案例并未规定需不小于力载荷产生的一次应力,仅仅规定当应力循环中出现力载荷加载的瞬时提升时,应考虑力载荷引起的应力增大导致的应变增大,从而使得描述应力松弛过程的应力-时间过程曲线沿时间坐标发生平移,如图10 所示[3,6]。利用图中曲线,可将每个应力循环形成的应力-时间过程分割成若干时间段(Δt)k,在每个时间段假定应力始终取该时间段初始时的应力值(S)k,并在该时间段内保持为常量,以该(S)k/K'查ASME ⅡD 附录E 所提供的温度下的应力 - 时间曲线,得到蠕变断裂极限时间(Td)k,然后以Σ( Δt/Td)k作为蠕变损伤的度量。计算中所用到的系数K'为案例所用的线弹性分析或简化的弹塑性分析得到的应力与弹塑性分析得到的应力之比值。

图10 计算蠕变损伤的应力松弛限制值Fig.10 Stress relaxation limit for creep damage

3.2 蠕变-疲劳评定中疲劳损伤的分析方法

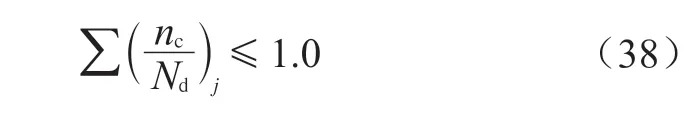

按蠕变损伤分析中得到的εt,查ASME ⅡD 篇附录E 中曲线,可得到允许循环数Nd。然后按实际的载荷循环数nc,使用Miners 规则,应满足:

由于考虑的是蠕变工况下发生的低周大应变工况下发生的疲劳,在应力值不变的条件下,随着应力持续时间的不同,应变值也会不同,而这将引起允许疲劳次数的显著变化,即蠕变对材料的疲劳强度有影响。因此,应力幅(范围)不再适合作为确定允许疲劳次数的指标,因此,ASME ⅡD 篇附录E 中疲劳曲线的纵坐标为应变范围。但经对照可知,这些疲劳曲线仍是从光滑试样得到的,而没有考虑焊缝对结构疲劳强度的影响。

3.3 蠕变与疲劳的交互影响

对于蠕变与疲劳损伤同时存在的工况,将案例所用方法的结果与其他蠕变-疲劳失效评定方法的结果比较可知,当应变速率与应变范围均减小时,案例采用的线性损伤评定方法其评定结果的不保守程度将增加。特别对于应变范围较小而拉应力持续时间较长的载荷循环,线性损伤评定方法的非保守程度随之增加[3,10]。这个现象表明,在蠕变-疲劳失效评定中,线性损伤评定方法对于蠕变损伤起控制作用的情况,其安全性降低。然而,由于案例采用的方法包含了安全系数,因此,其结果总是相对安全的[3]。在案例的蠕变-疲劳评定中,虽然没有单独对防止蠕变失效提出要求,但按图8 中案例对蠕变-疲劳损伤所规定的双直线限制条件,Σ (Δt/Td)k≤1.0 以及式(38)是结构不发生蠕变-疲劳失效的两个必要条件,是必须满足的。

4 结论

案例中的设计方法是针对结构在蠕变工况下的三种失效模式 - 整体垮塌、蠕变棘轮(蠕变产生的塑性应变的累积)、蠕变-疲劳同时作用下的失效。

针对第一种失效,案例采用线弹性分析方法的原因是该方法主要考虑的是一次加载条件下的整体垮塌,因此,只需要在确定许用应力时将材料10 万小时的蠕变断裂极限作为依据之一即可。如采用弹塑性分析方法,则在分析过程中除了需要获得正确的加载条件之外,还需要考虑材料随时间发生的塑性变形、应力松弛、弹性跟随效应等因素,这对于工程实际应用将可能带来较大的困难。对于第二、第三种失效,案例提供的设计方法事实上也是基于线弹性分析的结果,即使针对棘轮失效的简化的弹塑性方法,也是利用了线弹性分析得到的数据,然后采用与实验数据以及弹塑性分析结果进行对比后进行修正的方法。

案例中关于控制应变极限的方法Test A-2、Test A-3、Test B-1、Test B-2 均基于Bree 提出的分析模型,除了可免除蠕变分析时采用的应力分类方法以及Test B-3 的弹塑性方法,整套评定方法主要采纳了O'Donne和Porowsky 提出的方法以及Sartory 所提出的方法。如上所述,这些方法均采用线弹性分析,然后规定一次应力与二次应力的坐标点不得落在图4 中R1区或R2区,即不允许在载荷交变过程中结构发生塑性棘轮(无蠕变时产生的棘轮现象),但允许温度进入蠕变范畴后由于应力松弛而发生棘轮现象。对于这种蠕变棘轮,案例的设计方法规定母材的累积应变不得超过1%,焊接接头的累积应变不得超过0.5%。在一定条件下还需要考虑峰值应力的影响。

当引起蠕变失效与疲劳失效的因素相互作用时,案例采用双直线线性叠加的评定设计方法。按案例和规范要求使用该方法时,已包含了安全系数,因此其结果是相对安全的。

当可不考虑或不存在疲劳损伤,只需对蠕变损伤评定时,实际上也可利用案例所提供的防止整体垮塌、控制应变极限以及蠕变-疲劳评定中针对蠕变损伤的方法。

案例所使用的疲劳曲线按光滑试样得到,未考虑焊接接头与母材在疲劳强度性能上的差异。

由于ASME ⅡD 附录E 所提供材料数据的限制,案例的方法用于蠕变损伤评定时,也必然受制于其材料的适用范围。