聚烯烃集装箱灌装技术研究

2021-08-06刘益弘边震孟凡娜汪洋

刘益弘,边震,孟凡娜,汪洋

(1. 中国寰球工程有限公司北京分公司,北京 100012;2. 中石油华东设计院有限公司,山东 青岛 266071)

散装运输是指将颗粒状或粉末状固体物料在不经过袋装或桶装的情况下,以散状物料的形式装入适当的工具和设备进行运输。散装运输省略了装载端的包装环节及卸载端的拆包环节,具有作业流程短、运输量大、成本低等诸多优势。目前固体物料的散装运输已在国内诸多行业得到了应用。2007 年11 月,国家发改委在粮食行业部署“四散化”运输工作,促进粮食由包粮运输向散储、散运、散装、散卸“四散化”运输的变革,以实现粮食流通现代化,提高粮食流通效率,降低粮食流通成本[1]。随着“四散化”运输的不断推广,我国原粮运输中散粮比例已由2007 年的15%提高至2019 年的50%左右,显著提升了我国粮食物流现代化水平和运输经济性。无独有偶,2018年1 月,农业部办公厅发布指导意见,将饲料散装散运作为降成本保安全促融合的重要途径。由此可见,推进固体产品散装散运,是实现流通方式现代化,提高流通效率的重要举措[2]。

作为工业生产的重要原料,合成树脂与粮食及饲料等固体物料相比,密度及流动性等物料特性相似,且同样具有产量高、需求量大、运输距离长等特点,适宜推广散装运输。目前主流聚烯烃运输方式仍以25 kg 小袋包装运输为主,袋装产品无论通过公路或铁路运输,均需要进行包装、装车、运输、卸载、拆包等一系列作业,工作流程较长,自动化程度较低,且随着新建装置陆续建成投产,新增运输需求和运力紧张之间的矛盾进一步加剧,现有包装和运输方式将难以保障聚烯烃的运输需求。因此,推进聚烯烃散装运输,是提升运输效率和经济性的重要途径。

推进聚烯烃散装运输具有以下5 方面优势:

(1) 节约费用。与传统包装运输相比,散装运输省略了包装环节,因此节约了包装成本。

(2) 节省人力。散装运输减少了包装、搬运及拆包等环节,需要装卸工人数大幅减少,节省了人力同时降低了劳动强度。

(3) 保证质量。袋装运输过程中容易因为包装袋破损及人工拆包造成二次污染,从而影响产品的质量、品牌声誉和市场竞争力,随着用户对原料清洁程度的要求日益提高,散装运输能够更好适应用户需求。

(4) 减少损耗。袋装运输过程中聚烯烃产品调运需多次转倒,容易造成损耗,多一个中转环节、多一种运输方式则损耗更大,而散装运输基本无损耗。

(5) 更加环保。散运能够改善工人劳动环境、减轻劳动强度、产品沿途撒漏减少,同时杜绝了废弃包装材料对环境的污染。

为了实现聚烯烃散装运输,需要在生产、装载、运输、卸载、储存、使用等全作业流程进行设备配套,在生产企业装载端、物流中转端、用户卸载端应根据实际情况配备不同形式的散料装运及卸载设施,以满足散装、散运、散卸的操作需要。本文主要探讨聚烯烃生产装置集装箱灌装技术的应用与发展。

1 聚烯烃集装箱灌装技术

在聚烯烃生产装置中,散料灌装可分为粉料灌装与粒料灌装。粉料灌装与粒料系统配置基本相同,由于聚烯烃粉料处于氮气环境下,因此灌装过程同样需要为氮气环境,在装车/装箱前需要使用氮气对槽车或集装箱进行吹扫;粒料由于处于空气环境下,因此需要根据物料最小点火能设置相应防静电设施。粒料灌装一般设置在包装工段。根据集装箱型式的不同,聚烯烃集装箱灌装可分为通用集装箱灌装与专用集装箱灌装,以下分别对这两种灌装形式进行介绍。

1.1 通用集装箱灌装

通用集装箱灌装常用于远距离、大运输量的散装运输情况。物流运输中常用的通用集装箱类型为20 ft 普柜集装箱与40 ft 普柜集装箱,两种集装箱的规格参数如表1 所示。

表1 通用20 ft 集装箱与40 ft 集装箱规格Table 1 Specification of 20 feet container and 40 feet container

由于聚烯烃需要用于下游工业生产,产品清洁度要求较高,为了避免聚烯烃与集装箱货柜接触造成污染,通用集装箱设有内衬袋(如图1 所示)。集装箱内衬袋多以PE 薄膜作为主要材料,袋体是与集装箱空腔相对应的长方体,袋体上开设有进料口、出料口和透气口,进料口和出料口通过扎口绳封闭。根据灌装时集装箱的不同位置,通用集装箱灌装可分为举升灌装与水平灌装。

图1 集装箱内衬袋Fig.1 Lining bag of container

1.1.1 通用集装箱举升灌装

举升灌装是使用自卸车或液压升降台将集装箱倾斜举升至一定角度后,将灌装设备与集装箱内衬袋进料管口连接,在确认管口连接完成后,首先对内衬袋进行充气吹扫,然后打开进料阀门进行灌装,料仓内的聚烯烃产品通过重力装入集装箱内衬袋内。装车位设有汽车衡,其重量信号与进料阀门进行连锁控制,当集装箱灌装至设定重量后即关闭阀门,完成灌装操作。灌装能力可达80 t/h。举升灌装系统由料仓、闸板阀、除尘器、灌装头、汽车衡组成,典型设备布置如图2 所示。举升灌装系统既可设置于新建灌装料仓,也可设置在包装料仓。由于举升灌装需要将集装箱倾斜举升至一定角度,因此在进行结构设计确定料仓高度时,需考虑不同尺寸集装箱举升后的高度。

图2 举升灌装典型布置Fig. 2 Typical arrangement of lifting loading

通用集装箱举升灌装已应用于国内外聚烯烃粉状及粒状产品灌装。

1.1.2 通用集装箱水平灌装

水平灌装系统用于完成集装箱灌装操作,灌装位设有称重地磅,待集装箱就位完成静电接地和其他准备工作后,连接灌装设备和集装箱内衬袋进料管口。操作人员确认管口密封后,开始对内衬袋进行充气吹扫,然后打开进料阀门进行散料灌装,地磅重量信号与进料阀门设置连锁控制,通过地磅称重数据控制关闭进料阀门,此完整过程通过逻辑联锁实现。封闭集装箱内衬袋进料管口后,关闭箱门,将灌装完毕的集装箱运出灌装位。

水平灌装系统由灌装系统及发送罐输送系统组成,典型流程如图3 所示。

图3 水平灌装系统典型流程Fig. 3 Typical process of horizontal loading

水平灌装是将集装箱水平放置于平台或车辆上,灌装设备与内衬袋进料管口连接,带有速度的聚烯烃颗粒从进料口进入集装箱后做平抛运动,最终落入集装箱内,根据平抛运动分解,聚烯烃颗粒在垂直方向做自由落体运动:

式中h——平抛运动起始点高度,m;

t——自由落体运动时间,s;

g——重力加速度,m/s2。

根据式(1),当h取40 ft集装箱内部高度2.2 m时,聚烯烃颗粒在集装箱内的运动时间约0.67 s,为了使颗粒能够落入集装箱内最内侧,考虑理想状态下平抛运动水平方向为匀速直线运动,则位移长度为12 m,根据速度公式:

式中ν——运动速度,m/s;

s——运动距离,m;

t——运动时间,s。

可以得出理想状态下其入口初速度应不低于18 m/s,实际应用中考虑到灌装口高度位于集装箱顶部下方以及空气阻力等,聚烯烃颗粒初速度的选取需考虑相关因素的影响。

目前常用的水平灌装方法有气力灌装技术、皮带抛料技术与重力灌装技术。

1.1.2.1 气力灌装技术相关理论计算

气力灌装技术以稀相风送的方式将聚烯烃颗粒吹入集装箱内衬袋,气力灌装系统设有风机、旋转阀及过滤器,风机产生的气流将从旋转阀出口落下的聚烯烃颗粒输送入集装箱内衬袋,输送完毕的气体通过管线引至过滤器经过滤后排放。

根据风送系统相关计算,气力灌装所需风量可按式(3)计算[3]:

式中Qa——输送风量,m3/h;

Gs——装置计算生产率,kg/h;

ρa——空气密度,kg/m3;

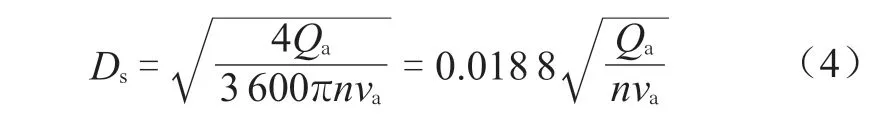

m——固气比。灌装输料管直径可按式(4)计算[3]:

式中Ds——输料管直径,m;

n——输料管数量;

νa——气流输送速度,m/s。

选择适合的气流输送速度是风送计算的重要步骤,对粒度均匀的物料,一般可选取物料悬浮速度的1.5 ~ 2.5 倍,即能满足正常输送要求。而物料悬浮速度大小主要取决于物料的密度、粒度、形状、表面状态及输料管直径、空气密度等。目前虽已有多种计算悬浮速度的公式,但由于确定系数困难,因此难以获得精确的计算结果。物料悬浮速度最可靠的是通过试验测定[4]。经过测定,聚烯烃粒料的悬浮速度6.1 ~ 7.3 m/ s,因此其气流输送速度不应小于9.2 m/ s,但由于气力灌装需要满足40 ft 集装箱灌装要求,因此选取气流输送速度时应不小于18 m/s。

在确定了气流输送速度后,还需确定固气比。固气比是指单位时间内输送物料的质量Gm与输送所需空气质量Ga之比值,如式(5)所示:

固气比的数值受风机性能、物料物理性质、输送方式及输送条件等因素影响,在计算风送系统时应根据上述条件来选定合适的固气比,一般在聚烯烃稀相风送中固气比m取10。

根据气体在输送过程中流经起点与终点的质量流量相同原则:

式中ρ1——风送起点气体密度,kg/m3;

ν1——风送起点气体速度,m/s;

ρ2——风送终点气体密度,kg/m3;

ν2——风送终点气体速度,m/s。

由式(6)可知,为了计算风送起点气流输送速度,需已知风送起点气体密度,根据理想气体状态方程式(7)、物质的量公式式(8)及密度公式式(9):

方程式也可写成以下两种形式:

式中P——气体压强,Pa;

V——气体体积,m3;

n——物质的量,mol;

R——理想气体常数;

T——绝对温度,K;

m——物质质量,kg;

M—— 物质的摩尔质量,数值上等于物质的分子量;

ρ——气体密度,kg/m3。

从式(10)及(11)可以看出,当M、R、T相同时,气压P与气体密度ρ呈正比关系,即:

式中ρ1——风送起点气体密度;

P1——风送起点气体压力;

ρ2——风送终点气体密度;

P2——风送终点气体压力。

由于气力灌装在聚烯烃物料通过旋转阀进入风送管线后需要进行一段水平距离的输送后灌装进入集装箱,在输送过程中会发生输送压力损失,因此在已知灌装出口输送末端大气压力与空气密度的基础上,可通过计算中水平输送过程中的压力损失,反推得出输送起点所需的空气压力数值,即可计算风送起点输送速度及所需风量。

水平输送过程中的压力损失可按式(13)计算[4]:

式中l——输送管道长度,m;

D——输送管道直径,m;

m——固气比;

ρa——空气密度,kg/m3;

νa——气流速度,m/s;

kP—— 实验确定的经验系数,可根据气流速度

查表确定;

λa—— 纯空气运动时摩擦阻力系数,主要取决

于雷诺数与管壁粗糙度,工程设计时,可按经验公式(14)计算[3]。

1.1.2.2 皮带抛料技术相关理论计算

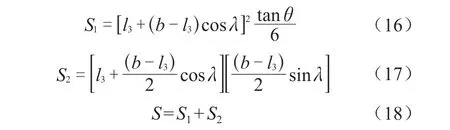

皮带抛料技术采用皮带向前运动作为动力[5],聚烯烃颗粒在落入皮带后被抛射进入集装箱内。皮带为尼龙材质,在应用中可根据输送量、带速、带宽及皮带长度确定相关参数,如式(15)所示[6]:

式中ν——带速,m/s;

k——倾斜系数,水平输送为0;

ρ——物料松散密度,m3/s;

S—— 输送带上物料最大横截面积,m2,可根据以下公式计算。

式中b——有效带宽,m;

θ—— 动堆积角,一般为物料安歇角的50% ~ 75%;

l3——皮带机中辊长度,m。

1.1.2.3 重力灌装技术相关理论

重力灌装技术采用将聚烯烃颗粒落料时的重力势能转化为动能的方式进行灌装,不设置其他辅助动力设施,由于物料动能完全由重力势能转化,因此为了达到所需的颗粒初速度,需相应加高料仓框架高度,以满足40 ft 集装箱灌装需求。

重力灌装由于不设置其他动力设施,因此颗粒的动能均由重力势能转化,在颗粒下落过程中,会受到空气阻力、管壁摩擦力和颗粒间互相碰撞作用力影响,可通过实验的方式确定相关参数。若以单个颗粒下落为例,在不考虑任何能量损失的理想情况下,料仓出料口距集装箱入料口高度应不低于15 m。在实际应用中,由于颗粒在下落过程中需要克服空气阻力与摩擦力做功,重力势能无法全部转换为动能,因此在确定料仓出料口高度时需考虑相关因素的影响。三种水平灌装设备对比如表2 所示。

表2 水平灌装设备对比Table 2 Horizontal loading equipment comparison

1.3 专用集装箱灌装

专用集装箱灌装是把专用集装箱置于机车的顶部,专用集装箱的装口置于集装箱顶部,采用顶部灌装形式就近灌装。专用集装箱灌装的优点是灌装效率高、灌装时间短的优点,适用于大产量、长距离的运输模式。由于聚烯烃灌装专用集装箱目前仍在研发过程中,目前国内聚烯烃行业尚未采用专用集装箱进行散运,专用集装箱灌装在其他行业已有应用。图4给出了普光气田在散装硫磺运输中采用了专用集装箱灌装方式,共投入2 500 只干散货箱,采取五定班列循环运输的方式运输[7]。灌装时,散料硫磺通过带式输送机输送至装车楼内,并经过装车楼内设置的4个装车口同时灌装两个集装箱。

图4 普光硫磺专用集装箱装车Fig. 4 Container railcar in puguang sulfur plant

2 结束语

随着我国经济的发展,对于聚烯烃原料的需求与日俱增。由于聚烯烃生产装置与下游用户距离较远,传统的袋装运输方式存在成本较高、运输效率较低等缺点。散装运输能够减少中间环节,降低物流成本,可适应未来市场发展的需要。

发展散装运输,首先要在生产装置配置散料灌装设施,散料灌装设施包括料仓、称重仪、地磅、灌装设备等,与传统25 kg 袋装方式相比,节省了包装设备投资费用与包装成本,减少了袋装产品仓库建设投资费用,降低了人力成本与中间作业损耗,在长期运行中具有良好的经济效应,不同形式的通用集装箱灌装技术已应用于各类型生产企业,随着专用集装箱的研发,专用集装箱灌装将会在未来得到越来越多的应用,能够进一步提高运输效率与经济性。

在推进散装运输的过程中,需要在生产装置配备合适的灌装设备。在选择灌装技术时,可根据不同的灌装形式、不同的结构特点和具体适用场景,对生产企业与下游用户实际情况进行综合考虑,选取不同的灌装形式。但随着专用集装箱的进一步研发,专用集装箱灌装将会在未来得到越来越多的应用。