一种立式U形管换热器结构分析与设计

2021-08-06张亚宁

张亚宁

(宁夏神耀科技有限责任公司,银川 750200)

废热换热器又称余热锅炉,主要作用是冷却高温工艺气体,控制工艺气体温度并副产动力蒸汽,广泛应用于合成氨工业、乙烯工业、硫酸工业等石油化工领域[1]。废热换热器操作条件一般比较苛刻,常常在高温、高压、临氢、热强度高、热应力大且长周期恶劣工况下运行。因此对设备的结构设计、选材、强度设计、制造技术等方面均提出了较高要求。

本文对一台立式U 形管换热器进行结构分析,并对选材、结构设计进行了简要说明,重点对一些特殊结构进行了技术分析和探讨。

1 设计参数

本换热器设计压力、设计温度及其他相关设计参数见表1。

表1 换热器设计参数Table 1 Design specifications of heat exchanger

2 操作工况

该换热器操作工艺为450 ℃的高温高压变换气流经管程,通过换热管进行热交换将壳程约120 ℃锅炉水进行加热,壳程产生约315 ℃高温高压饱和蒸汽,同时将管程变换气降温至270 ℃左右。该换热器管程的变换气毒性为中度危害,属易爆性质介质,壳程介质为锅炉给水及蒸汽。管程侧操作环境为临氢环境,氢分压为9.95 MPa。壳程设计压力11.5 MPa,设计温度320 ℃,管程设计压力16.7 MPa,管箱外壳设计温度400 ℃,管箱内件构件设计温度480 ℃,属高温高压设备。

3 结构特点

该换热器采用立式结构。壳程程数为单程,管程为两程;壳程折流板采用下密上疏布置且内部设置双层套筒结构,壳程顶部气相空间设置导流筒和丝网除沫器;换热管为U 形管,换热管与管板采用内孔强度焊连接形式;管程管箱端盖采用无垫片密封结构形式;除人孔外所有接管采用对接焊接密封形式;管箱内高温介质通道均采用不锈钢、镍基合金以及耐火衬套结构,可以起到耐高温热冲击和抗腐蚀的作用,管板管孔布管采用内外圈对应式布置结构,有利于管板受力均匀,也可减小管板热应力。换热器结构示意图见图1。

图1 换热器结构图Fig.1 Structure chart of the heat exchanger

4 换热器选材及技术要求

化工压力容器设计温度大于或等于200 ℃且与氢气相接触时为氢腐蚀环境[2]。该换热器管程处于临氢环境工况条件下,随着操作温度和压力的提高会导致钢材发生氢腐蚀现象,因此需要对材料谨慎选择。鉴于其高温操作工况即选用Cr-Mo 钢材料,参考纳尔逊曲线考虑一定的温度和压力裕量初步确定为2.25Cr-1.0Mo 材料,即管箱筒体锻件选用SA336 F22Cl3,同时对应选用与之匹配的SA213-T22 作为换热管材料。

SA336F22CL3 锻件除应符合SA-788,SA-336的规定外,提出如下要求:

锻件应采用碱性电炉冶炼加炉外精炼和真空脱气精炼工艺生产。锻件的交货状态为正火加回火热 处 理。要 求P≤0.008%,S≤0.008%;J系 数≤120,X系数≤15;夏比(V 型缺口)冲击吸收能量(-18 ℃) 要求三个试样平均值≥54 J,允许一个小于54 J,但不得小于48 J。400 ℃高温屈服强度ReL400℃≥241 MPa; 提出回火脆化倾向评定试验要求,试样经分步冷却脆化处理后应满足下式要求:VTr54+2.5 △VTr54 ≤10 ℃。锻件应具有6 级以上的实际晶粒度,锻件中脆性、塑性夹杂物均不得大于2.5级,且两者总和不得大于4.5 级。锻件除满足上述各项要求外,还应满足NB/T 47008《承压设备用碳素钢和合金钢锻件》中Ⅳ级锻件要求并进行材料复验。

SA213 T22 换热管应为冷拨无缝钢管,交货状态为正火加回火热处理,冷精整。换热管还应控制P≤0.010,S≤0.012 ;J系数≤120,X系数≤15;管子壁厚为正差,ReL400℃≥185 MPa。换热管应逐根进行水压试验,换热管弯管后还应逐根进行二次水压试验。

壳程介质为锅炉给水及蒸汽,操作温度基本稳定在315 ℃左右;考虑操作温度较高,若选用Q345R则通过强度设计计算,筒体名义厚度应为68 mm;而选用13MnNiMoR 则筒体名义厚度仅为38 mm。综合考虑壳程壳体材料选用13MnNiMoR。

13MnNiMoR 板材除满足GB/T 713 外,板材应按照不低于焊后热处理温度30 ℃余量确定供货回火热处理温度,每张钢板应进行拉伸和0 ℃冲击试验,板材逐张进行100% UT,质量等级不低于NB/T 47013.3 中Ⅰ级[3],板材逐张进行高温拉伸试验ReL320℃≥341 MPa。

含Cr 元素高于13%及含Mo 元素的奥氏体不锈钢和镍基材料,不但具有耐高温性能同时还具备较强的耐氢腐蚀性能[4],本管箱内件直接与高温气体介质接触的部分选用S32168 奥氏体不锈钢及镍基材料UNS N06600。

5 结构分析与设计

5.1 换热管结构分析与设计

管板作为该换热器的核心部件其结构设计尤为重要,经强度计算本换热器管板名义厚度达330 mm。U 形管换热器在换热器中是唯一用于高温、高压和高温差的换热器[5],且壳体与管束由于温差膨胀互不牵制,不会因为温度梯度产生热应力,故本换热器管束采用了U 形管结构形式。

为强化传热,本立式U 形管管束采用了五种形式折流板,共计60 多块。管板管孔呈内外环、径向辐射状且为对称结构布置。换热管采用正三角形排列,其中内环管间距较外圈管间距大20 mm,详见图2 管板管口布置图。U 形换热管热端入口位于管板内环部分,冷段U 形管设置在管板外环区域;U 形换热管以交错层叠式装配。该排列结构使得管板径向温度呈对称性分布可使径向应力趋向均匀,同时也可降低管板与管箱周边热应力。

图2 管板管口布置图Fig.2 Tube layout of the main tubesheet

5.2 壳程结构分析与设计

壳程正常操作介质为锅炉给水及高压蒸汽,属两相流状态。120 ℃锅炉给水进入换热器壳程空间经折流板扰动与U 形管高温金属壁接触并进行热交换,吸热后瞬间汽化形成水汽交融两相,并在壳程上方区域产生315 ℃高压饱和蒸汽,因此合理的结构设计对传热能够起到促进作用。

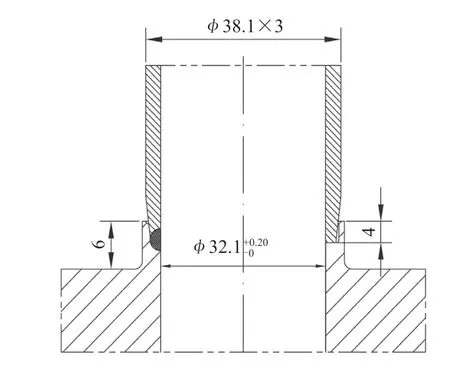

U 形管直段空间内设置双层套筒,确保入口锅炉给水先流经套筒外侧即外环换热管,而后流经内环布管区域,以此形成管内管外介质逆向流动,可有效增强换热效率。为防止进入壳程的锅炉给水直接与高温换热管接触,减缓换热管横向热冲击,设置密闭式保护装置十分重要,结构如图3 所示。该结构周边通过短节与折流板和管板密封焊接,受装置内外温差影响需设置膨胀节进行热补偿,外圈换热管与折流板轻度贴胀。

图3 密闭式保护装置Fig.3 Structure of the sealing protective device

5.3 管板与换热管连接结构分析与设计

管板与换热管的交界面长期处在高温高压,热交变载荷、临氢等苛刻操作环境下,对于大多数换热器管头焊接质量好坏直接影响设备能否正常运行。对于本换热器,管箱内侧入口处工艺气体温度达480 ℃,高温工艺气体与锅炉给水的温差使得连接处承受热交变载荷。另外,高温工况引起的残余应力松弛也不可避免,虽然强度焊接结构管头可以承受较高的压力和温度,但受制于管孔间隙形成死区为锅炉给水Cl 离子富集提供了条件,必会产生间隙腐蚀;加之热交变会使焊接接头疲劳而导致裂纹产生存在泄漏风险。因此常用的强度焊加贴胀工艺难以满足设计要求。用内孔焊结构代替传统的端面焊结构是提高换热器管子与管板焊接接头抗应力腐蚀和缝隙腐蚀稳定性的根本途径[6],另一方面内孔焊在对提高换热器寿命和可靠性方面优于端面强度焊结构[7]。

该换热器采用的换热管与管板连接结构如图4所示,该内孔焊结构特点:

图4 内孔焊结构形式Fig.4 Structure of the internal hole welding

(1)凸台结构设计可使管子管板实现对接结构,改善传统管头结构应力集中现象。

(2)换热管端部斜插角与凸台连接有利于管子与管孔的定位和组对,凹槽可以起到施焊过程中垫板的作用,防止熔融金属瞬间溶透产生滴流。

(3)凸台结构彻底消除了间隙腐蚀隐患。

5.4 管箱结构分析与设计

管箱采用整体筒形锻件。整体锻件结构形式没有纵焊接接头,相比较用板材卷制结构,其受力更均匀、无主应力方向残余应力且安全性高等特点。管板与管箱筒体为对接结构形式,在管板侧设置槽型过渡区可有效减小应力集中;管箱接管端部均打磨钝边,焊缝表面要求凹形圆滑过渡,进一步降低应力水平。管程操作介质为高温气体,属易燃、易爆、中度危害介质,这时密封成为换热器结构设计中的重点。为满足高温、高压及介质特性要求,管箱端盖密封采用无垫片焊接密封结构,该结构可以彻底杜绝介质泄 漏。

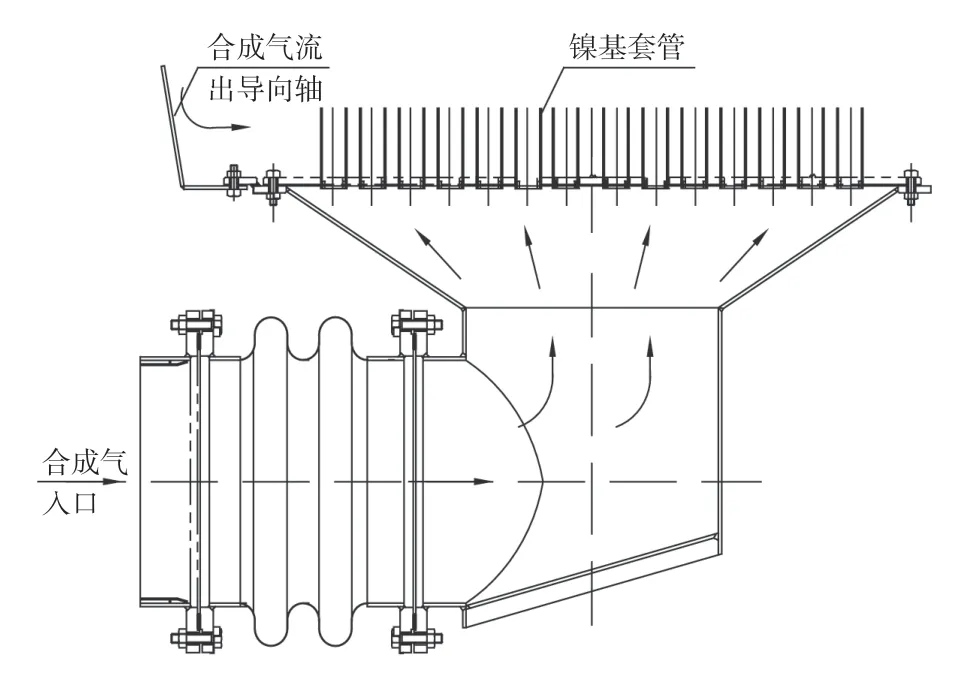

5.5 管箱集气盒结构分析与设计

该U 形管式换热器,管束采用由内到外的径向辐射式结构排列,故进入管箱的合成气需要集气结构进行导流,集气盒的结构见图5。两段均采用螺栓紧固方便拆卸,480 ℃入口合成气和换热后270 ℃合成气之间约有210 ℃温差,水平连接通道设置了热补偿构件—膨胀节,该膨胀节需补偿轴向和横向热膨胀位移量。管箱内的锥体+导管组件与小管板连接处一旦泄漏,管箱内就会出现串气现象。此处连接结构特殊,故需进行盛水试验检验是否有泄漏风险。

图5 集气盒结构图Fig.5 Structure of the gas diversion box

5.6 支座结构形式分析与设计

高压容器支座由于操作压力过高,支座与筒壁连接处应力较大。考虑设备自身重量载荷,如支座直接焊于筒壁上将产生过大的局部应力,特别对于2.25Cr-1.0Mo 钢材料受焊接应力影响极易引起冷裂纹产生[8]。该换热器管箱为整体锻制筒体结构,筒体较厚,因此该换热器支座与设备的连接采用筒壁加工螺纹孔、采用螺栓紧固形式,如图6 所示。为防止松动采用双螺母紧固结构形式。垫板必须与筒体外壁贴合紧密,筒体上螺栓孔最大深度必须按要求进行控 制。

图6 螺栓连接支座结构图Fig.6 Supporting structure connecting with bolts

5.7 管板受热端热防护结构分析与设计

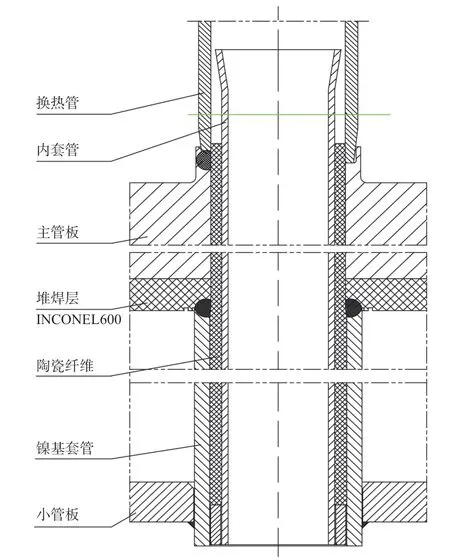

换热器管板及管头直接与高温合成气接触极容易产生高温氧化腐蚀和高温热冲击,因此在管板受热侧采用UNS N06600 镍基合金层堆焊结构形式,另外在换热管入口处也设置了特别防护结构,如图7 所示。研究表明[9],采用高温热防护结构可以有效地改善热端管板的应力分布。本热端防护结构端部设置镍基合金套管作为支撑点,内部插入奥氏体不锈钢内套管,两套管之间填充陶瓷纤维软管,最后在底部通过金属环进行焊接固定。陶瓷纤维软管不但可以减缓热量对换热管接头的冲击,还可以起到套管之间定位作用保证套管间隙均匀,内伸套管与陶瓷纤维软管超过换热管接头即可,一般约为10 mm;传统的陶瓷刚玉套管虽然允许使用温度更高,但受两端温度差影响、高温冲击及与金属套盒装配容易碎裂[10],故本换热器采用了金属热套管,采用金属热套管端部可以通过焊接方式进行固定。

图7 高温热防护结构图Fig.7 Structure of preventing high temperature

6 工程应用的几点建议

(1)对于低合金高强钢材料除了其强度和化学成分满足要求外,往往其供货状态下硬度值的控制也十分关键。

(2)高强度钢和耐热钢由于其焊后热处理制度不同,其焊接连接形式、焊材选择及焊缝热处理制度等制造技术参数需特别关注。

(3)内孔焊接结构具有诸多优点,但具体实施一直是实际工程应用的一个难点。对于内孔焊的实施需要专用的焊接机具,制定成熟可靠的焊接试验方案,管子与管板管头对中、端面贴合度要求极高。另一方面,内孔焊结构管头在日后维修过程中难度较大,往往只能通过堵管进行消漏。因此需从结构设计、试件焊接试验、焊接质量控制及无损检测等方面进行全方位考虑。

7 结论

本文探讨和分析了一种立式换热器,其管程壳程设计压力均高于10 MPa,温度较高,操作工况苛刻,结构较新颖且材质特殊,因此对类似操作条件和工艺要求的设备及结构设计具有一定的参考价值。

(1)对于高温高压、温差较大的固定管板换热器,换热管应优先采用U 形管结构形式。

(2)对于管程进出口温差较大,管板设计温度较高的工况,换热管采用内外、径向辐射状布置结构形式值得借鉴。

(3)对于立式结构换热器,底部管板换热管头采用内孔对接焊结构形式,从受力、规避缝隙腐蚀、降低应力集中等方面考虑均具有优越性。

(4)对于2.25Cr-1.0Mo 钢承压壳体与支座的连接采用非焊接结构形式不但可以规避焊接裂纹产生而且可以改善承压壳体受力状态。

(5)对于高温高压介质,在设备内部采用不锈钢、镍基材料以及特殊隔热材质进行结构设计,可以避免高温介质直接冲击承压壳体,安全性较高。